- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 14 - Динамика и прочность ГТД

сти (14.1.12-8). Обычно принимают Kv > 3…5, что значительно больше коэффициентов запаса по статическим напряжениям.

Смысл статистического подхода проиллюстрирован на Рис. 14.1.12_5. Кривые плотности распределения двух случайных величин – амплитуды переменных напряжений и предела выносливости пересекаются. Это означает, что существует вероятность превышения напряжениями предела выносливости, несмотря на то, что средние их значения значительно ниже среднего предела выносливости.

Эта вероятность соответствует заштрихованной области на Рис. 14.1.12_5. Она увеличивается с увеличением дисперсий и уменьшается с увели- чением различия средних значений, т.е. коэффициента запаса. Нормируя допустимую вероятность разрушения детали, которая применительно к деталям авиационных двигателей составляет 10-5…10-6, определяют необходимый для этого коэффициент запаса. Для практической реализации статистического подхода к определению коэффициента запаса усталостной прочности необходимо иметь статистически достоверные данные о законах распределения переменных напряжений и пределов выносливости. Для их получения необходимо проведение большого объема экспериментов.

14.1.13 - Малоцикловая усталость. Термическая усталость

Как отмечалось выше, малоцикловая усталость (МЦУ) возникает в элементах конструкций при циклическом изменении нагрузок, обычно связанном с изменением режима работы конструкции. Отличительная особенность малоцикловой усталости – возникновение циклической пластической деформации в локальных хонах детали.

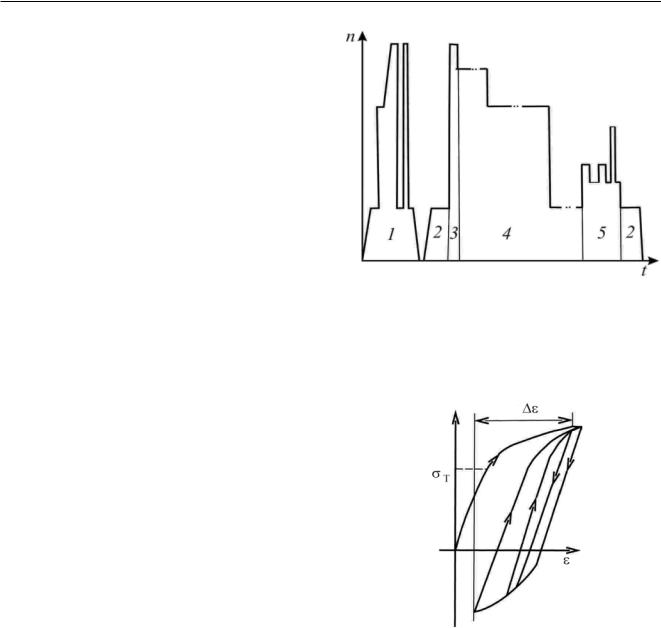

Рассмотрим в качестве примера диск турбины ГТД. Типичный эксплуатационный цикл двигателя показан на Рис. 14.1.13_1. Он представляет собой сложную последовательность изменений режимов работы двигателя, различающихся частотой вращения ротора и температурой: опробование (1), руление (2), взлет (3), полет на номинальном и крейсерском режимах, снижение (4), заход на посадку (5). На некоторых из этих режимов напряжения в локальных зонах деталей (например, дисков турбин) превосходят предел текучести материала; возникают пластические деформации. В первую очередь пластические деформации возникают в зонах концентрации напряжений. При последующей остановке двигателя или снижении

Рисунок 14.1.13_1 - Типичный график изменения режима работы авиационного двигателя

Рисунок 14.1.13_2 - Схема циклической упруго-плас- тической деформации

частоты вращения происходит разгрузка, и под действием сил упругости возникшая необратимая деформация в пластической зоне перераспределяется, меняя свой знак на противоположный. При дальнейших изменениях режима работы двигателя циклы изменения деформаций и напряжений повторяются, и на диаграммеσ -ε(см. Рис. 14.1.13_2) образуются петли.

Основной характеристикой цикла нагружения является размах деформации ∆ε, включающий в себя упругую и пластическую составляющие. Вели- чина ∆ε зависит от возникающих на каждом из режимов работы двигателя напряжений: чем больше

944

Глава 14 - Динамика и прочность ГТД

изменение напряжения, тем больше размах деформаций. В каждом цикле нагружения материал детали получает повреждение, степень которого зависит главным образом от размаха деформации, а при нагреве - ещ¸ и от температуры. Физический механизм накопления повреждений и разрушения при МЦУ, как и при многоцикловой усталости, связан с концентрацией микродефектов при деформации, их объединением, образованием и развитием макротрещины, однако, при развитых пласти- ческих деформациях в условиях малоцикловой усталости эти процессы идут более интенсивно.

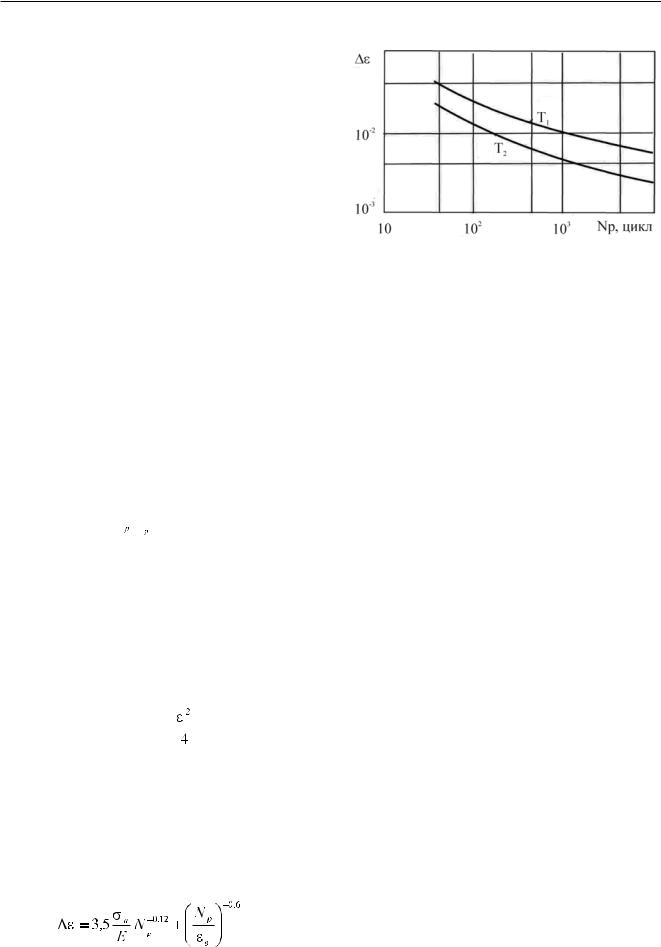

Способность материала сопротивляться условиях малоцикловой усталости оценивают с помощью зависимости числа циклов нагружения до разрушения NP от размаха деформации ∆ε (см. Рис. 14.1.13_3), которую обычно получают путем испытания стандартных образцов при постоянном размахе деформации. С увеличением ∆ε ресурс NP резко уменьшается. При повышенных температурах, когда подвижность микродефектов увеличи- вается, исчерпание ресурса идет быстрее.

Наиболее распространенной эмпирической зависимостью, описывающей кривые малоцикловой усталости, при одноосном напряженно-дефор- мированном состоянии является уравнение Коффина:

, (14.1.13-1)

, (14.1.13-1)

ãäå m è C – характеристики материала, определяемые экспериментально.

Использование уравнения (14.1.13-1) требует проведения большого объема экспериментов при различных параметрах цикла и температурах. Для низкотемпературной МЦУ при отсутствии ползу- чести для оценки m è C можно применять соотношения:

m = 2,

,

,

ãäå ε Â - истинная деформация при разрушении, получаемая из статических испытаний.

Если размах деформаций мал и ползучесть отсутствует, хорошее приближение к экспериментальным результатам дает уравнение Мэнсона, связывающее долговечность с размахом полной деформации в цикле:

(14.1.13-2)

Рисунок 14.1.13_3 - Зависимость числа циклов до разрушения от размаха деформации при разных температурах T1<T2

Отсюда видно, что большей способностью сопротивляться МЦУ обладают пластичные материалы, имеющие большую деформацию при раз-

ðûâå ε Â.

При неодноосном напряженном состоянии в соотношениях Коффина и Мэнсона вместо размаха деформации используют ее интенсивность.

Часто, в частности в деталях авиационных двигателей, процесс малоциклового разрушения связан с циклическим изменением температуры. При стеснении теплового расширения, например из-за значительных градиентов температур, в детали могут появиться циклические пластические деформации, порождающие процесс накопления повреждений. Такие процессы называют термической усталостью. Все изложенное выше в отношении малоцикловой деформации, по крайней мере качественно, справедливо относительно термической усталости.

В то же время термическая усталость имеет особенности, связанные с тепловым воздействием. Имеются экспериментальные данные, которые показывают, что при одинаковом размахе деформации долговечность в случае циклического изменения температуры заметно меньше, чем при механическом нагружении с постоянной температурой. В числе причин такого различия называют различие механизмов разрушения на микроскопи- ческом уровне, локализацию микроскопических разрушений при неравномерном нагреве в случае термоусталости. Вследствие этого при применении результатов испытаний на МЦУ для прогноза термоусталости необходима осторожность.

945

Глава 14 - Динамика и прочность ГТД

Более подробно вопросы малоцикловой усталости и термоусталости изложены в специальной литературе (см., например [14.8.27]).

14.1.14 - Накопление повреждений при нестационарном нагружении

Рассмотренные выше модели ползучести и усталости описывают процессы, происходящие при стационарном нагружении, т.е. при неизменной во времени статической нагрузке (при ползучести) или постоянной амплитуде цикла (при циклическом нагружении). В этих случаях они пригодны для непосредственной оценки прочности и долговеч- ности деталей и конструкций.

Реальные элементы конструкций обычно работают при переменных во времени режимах нагружения. Это может быть связано с изменением режимов работы и условий эксплуатации конструкций. Так, например, условия нагружения деталей авиационных двигателей могут изменяться с изменением тяги двигателя, высоты и скорости полета самолета. Приблизительно 2…4% своего ресурса авиационный двигатель работает на наиболее тяжелом взлетном режиме, 20…30% - на номинальном, остальное время – на менее нагруженных режимах.

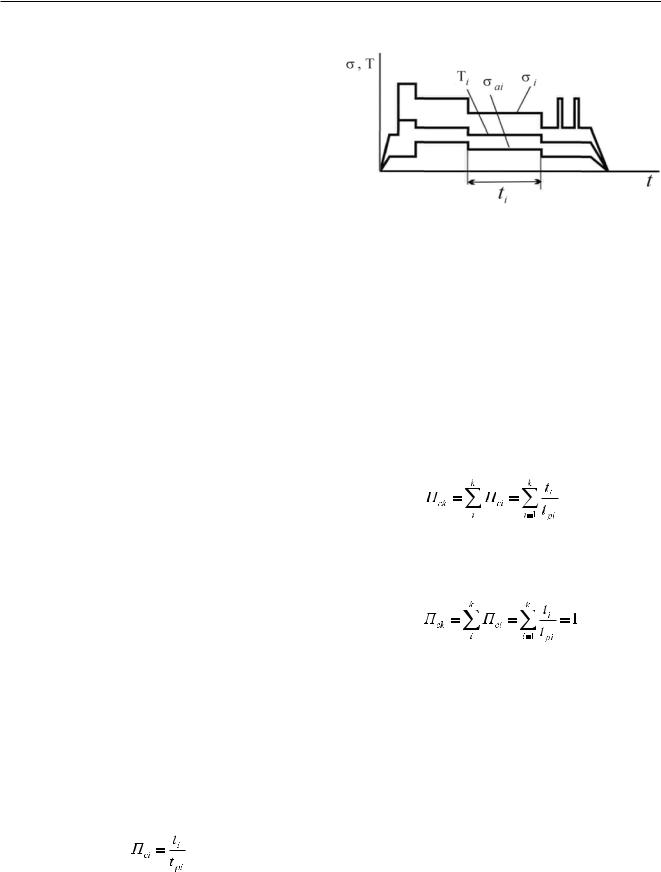

Пусть эксплуатационное нагружение состоит из k режимов, на каждом из которых параметры нагружения можно считать постоянными (см. Рис. 14.1.14_1). Обозначим эти параметры на некотором i-м режиме: статическое напряжение σi, амплитуду циклического напряжения - σai, температуру – Ti, длительность режима – ti, число циклов нагружения на этом режиме - Ni.

Будем рассматривать накопление повреждений в материале в процессе нагружения как процесс, протекающий во времени. Накопление повреждений по механизмам ползучести многоцикловой и малоцикловой усталости будем далее рассматривать независимо друг от друга, не учитывая их взаимодействие.

Введем понятие повреждения материала по механизму ползучести в течение некоторого времени, как пропорциональную долю времени до разрушения при этом нагружении. Повреждение Ïñ íà i-м режиме определятся как отношение:

, (14.1.14-1)

ãäå tpi – время до разрушения при нагружении

с постоянным напряжением σi, при температуре Ti, определяемое соотношением (14.1.11-5).

Рисунок 14.1.14_1 - Нестационарное эксплуатационное нагружение

В соответствии с представлением (14.1.14-1), материал до нагружения не имеет повреждения, в момент разрушения Ïñ = 1. В процессе работы повреждение постепенно возрастает от нуля до единицы. Для оценки повреждения при работе на нескольких режимах используют гипотезу линейного суммирования: суммарное повреждение за k режимов равно сумме повреждений на каждом режиме:

(14.1.14-2)

Разрушение по механизму ползучести в соответствии с гипотезой линейного суммирования наступает при условии:

(14.1.14-3)

Понятие повреждения материала вследствие циклического нагружения (многоили малоциклового) в течение некоторого числа циклов введем как пропорциональную долю числа циклов до разрушения при этом нагружении. Повреждение Ïfi íà i-м режиме определятся отношением:

Ï fi |

|

Ni |

, |

(14.1.14-4) |

|

N pi |

|||||

|

|

||||

|

|

|

|

ãäå Npi – число циклов до разрушения при нагружении с постоянным напряжением σai при температуре Ti, определяемое для малоцикловой усталости соотношением (14.1.13-2), а для многоцикловой – (14.1.12-1).

946

Глава 14 - Динамика и прочность ГТД

Суммарное повреждение за k режимов: |

или для длительности эквивалентного режима |

. (14.1.14-5)

Разрушение по механизмам малоцикловой или многоцикловой усталости наступает при условии:

(14.1.14-6)

(14.1.14-6)

Соотношения (14.1.14-3) и (14.1.14-6) могут непосредственно использоваться для оценки ресурса работы элементов конструкций.

Для разрушения по механизму ползучести введем понятие эквивалентного по повреждению режима, характеризующегося длительностью týêâ и постоянным напряжением σýêâ. Величина создаваемого на эквивалентном режиме повреждения Ïñýêâ по определению равна повреждению на k режимах нестационарного нагружения:

,

Подставляя в левую часть время до разрушения из (14.1.11-5) получаем:

откуда

(14.1.14-7)

Подставляя сюда tpi из (14.1.11-6) и принимая, что константы материала на этих режимах одинаковы, получаем соотношения для расчета эквивалентного напряжения:

(14.1.14-8)

(14.1.14-9)

Аналогичные соотношения могут быть полу- чены для механизмов малоцикловой усталости:

(14.1.14-10)

ãäå ∆εI è ∆εýêâ – размахи пластических деформаций на i-м режиме эксплуатационного цикла и на эквивалентном режиме;

– соответствующие числа циклов нагружения.

Гипотеза линейного суммирования дает лишь приближенную оценку долговечности, она полу- чила распространение благодаря своей простоте. Более сложные модели накопления повреждений описаны в специальной литературе (см., например [14.8.27]).

14.1.15 - Закономерности развития трещин в элементах конструкций

Классические методы расчета на прочность конструкций основываются на предположении, что

âматериале в течение всего времени работы отсутствуют макроскопические дефекты. Большинство практических задач обеспечения прочности успешно решаются в рамках таких представлений. К проблемам, для решения которых такой подход недостаточен, относится обеспечение безопасности конструкции при наличии дефектов, эксплуатационной живучести.

Дефекты в материале могут возникнуть как

âпроцессе эксплуатации, так и при производстве детали. В первом случае дефекты возникают вследствие развития процессов накопления повреждений или возникновения случайных нештатных ситуаций (например, попадания посторонних предметов

âгазовоздушный тракт авиационного двигателя). Во втором случае производственные дефекты могут быть пропущены при технологическом конт-

947

Глава 14 - Динамика и прочность ГТД

роле изделия; в деталях из гранулируемых сплавов (например в дисках турбин) возможность существования определенной концентрации дефектов технологически неизбежна.

Для решения этого класса задач необходимо рассматривать разрушение как процесс, развивающийся во времени. Заключительной стадией разрушения является рост макроскопической трещины вне зависимости от того, по какой причине она появилась: при изготовлении детали или при ее эксплуатации. Эта стадия заканчивается собственно разрушением - разделением тела на части. Продолжительность ее зависит от характера изменения во времени действующих нагрузок, структуры материала, температуры, размеров исходных дефектов. В частности, при циклическом нагружении детали стадия развития трещины часто составляет значительную долю общего времени жизни детали и определяет ее живучесть. Процессы развития трещин изучает механика разрушения.

Исследованию процессов роста трещин посвящено множество работ, обзор которых имеется, например, в справочнике [Механика разрушения, т1-4].

В рамках механики разрушения на настоящем этапе ее развития удается с большей или меньшей точностью решать широкий круг практических вопросов: как долго развивается трещина от некоторого начального размера до полного разрушения детали; каковы безопасные с точки зрения живу- чести начальные размеры трещины при известных эксплуатационных нагрузках; как часто следует проверять наличие трещин и какова должна быть разрешающая способность метода диагностики: какой материал обеспечивает наилучшее сопротивление развитию трещины в конкретных условиях; как спроектировать деталь, чтобы обеспечить ее живучесть при возникновении трещины.

Механика разрушения рассматривает не возникновение, а развитие трещин не вдаваясь в в конкретный физический механизм разрушения. Одно из ее основных исходных положений состоит в том, что в материале имеется одна или несколько макроскопических трещин; при этом понятие разрушения трактуется как процесс их развития. Макроскопическая трещина, являющаяся предметом изучения механики разрушения, имеет размеры, многократно превышающие характерный размер структурных элементов материала. Это позволяет использовать при решении задач разрушения аппарат механики сплошных сред.

Анализ прочности и долговечности детали с трещиной при циклическом нагружении в рамках линейной механики разрушения состоит из

следующих этапов: определение формы, размера

èместоположения наиболее опасных исходных трещиноподобных дефектов; определение напряжен- но-деформированного состояния детали с детальным анализом поля напряжений вблизи трещин

èопределением коэффициентов интенсивности напряжений; экспериментальное определение закономерностей роста трещины в материале в конкретных условиях работы и выбор описывающей их модели; определение критического размера трещины, при котором механизм усталостного роста трещины сменяется механизмом статического долома; определение долговечности на основе анализа выбранной модели роста трещины.

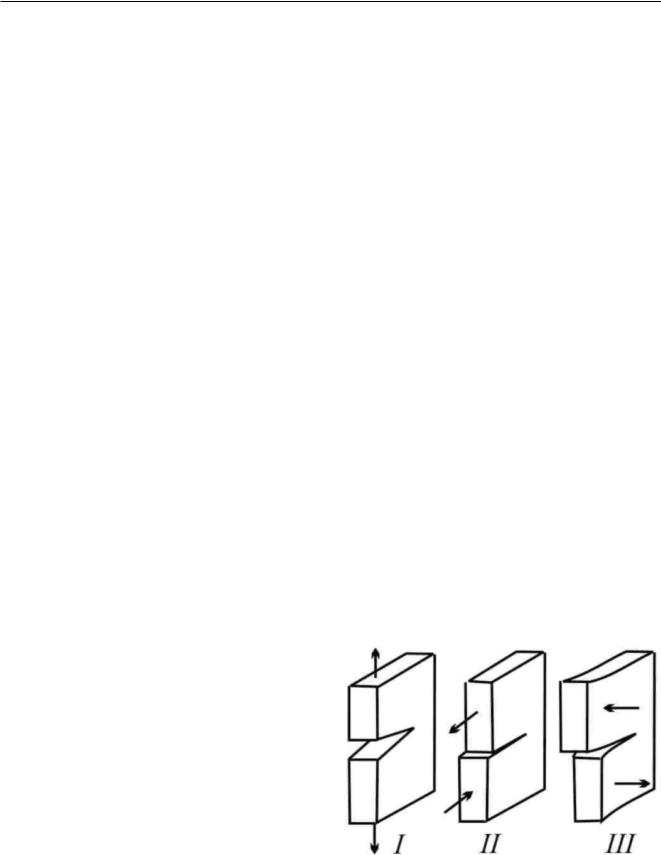

Âсоответствии с представлениями линейной механики разрушения механическое состояние локальной зоны предразрушения вблизи фронта трещины описывается коэффициентом интенсивности напряжений (КИН), который является характеристикой поля напряжений в этой зоне. При этом материал считается линейно упругой сплошной средой, а трещина моделируется математическим разрезом с нулевым радиусом закругления в вершине. Принято выделять три типа трещин (см. Рис. 14.1.15_1): I - трещины нормального отрыва, II – трещины сдвига и III – трещины среза. В реальных конструкциях наиболее распространены трещины нормального отрыва.

Для каждого из этих типов трещин в теории упругости найдены поля напряжений, имеющие особенность (особенностью называют асимптоти- ческое стремление к функции к бесконечности вблизи некоторой точки) у вершины.

Рисунок 14.1.15_1 - Типы трещин

948

Глава 14 - Динамика и прочность ГТД

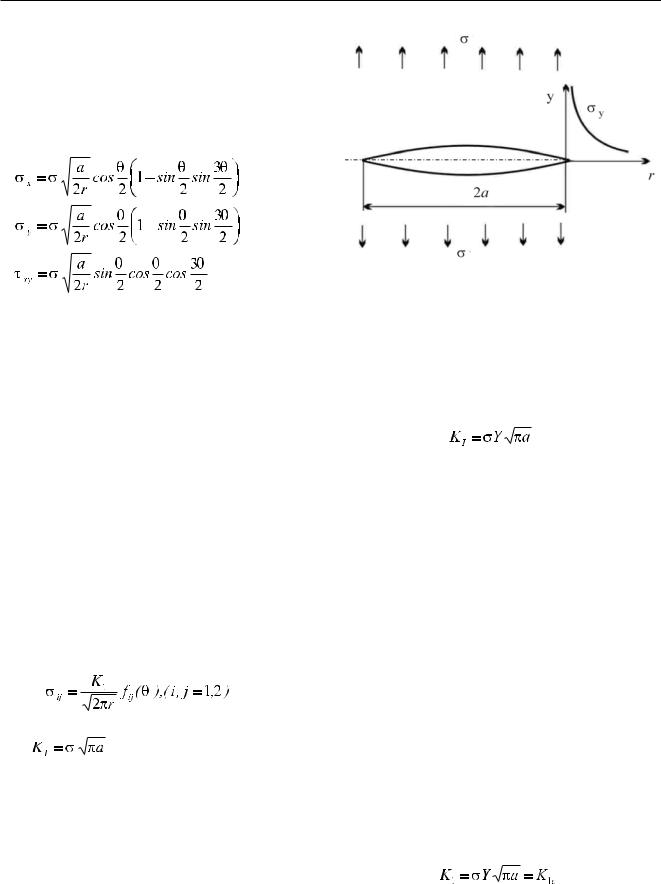

Рассмотрим сквозную трещину нормального отрыва длинной 2а в бесконечной пластине, нагруженной растягивающим напряжением σ (см. Рис. 14.1.15_2). Поле напряжений в точке, расположенной на расстоянии r от вершины трещины определено в теории упругости аналитически:

(14.1.15-1)

Все компоненты напряжения пропорциональны внешнему напряжению σ. Их величины пропорциональны квадратному корню из размера трещины и стремятся к бесконечности в вершине трещины (при r→0). Зависимость σy îò r ïðè θ = 0 показана на Рис. 14.1.15_2.

Таким образом, поскольку радиус в вершине трещины нулевой, для оценки напряженного состояния невозможно воспользоваться коэффициентом концентрации напряжений: он всегда стремится к бесконечности. Для того, чтобы обойти эту неопределенность, в механике разрушения для оценки напряженного состояния в вершине трещины используют коэффициент интенсивности (а не концентрации) напряжений. Он вводится следующим образом. В обобщенном виде уравнения (14.1.15-1) для бесконечной пластинки с трещиной можно записать так:

(14.1.15-2)

ãäå

Коэффициент ÊI называется коэффициентом интенсивности напряжений (КИН), индекс I определяет схему нормального отрыва (см. Рис. 14.1.15_1).

Коэффициент интенсивности напряжений зависит от внешней нагрузки и размера трещины. Для тел и трещин более сложной формы, чем рассмотренная выше бесконечная пластинка, в выражение для КИН вводится поправочный коэффициент формы Y (так называемая Ê-тарировка), отражающий влияние формы тела и трещины:

Рисунок 14.1.15_2 - Трещина нормального отрыва в пластинке и характер распределения напряжений вблизи ее вершины

(14.1.15-3)

Расчет КИН представляет специфическую пространственную задачу теории упругости. Если коэффициент интенсивности напряжений найден, поле напряжений вблизи вершины трещины определено полностью.

При статическом нагружении тела с трещиной критерием разрушения считают не достижение в вершине трещины предела прочности, а достижение критического значения коэффициентом интенсивности напряжений. Дело в том, что для любой отличной от нуля внешней нагрузки σ, как видно из (14.1.15-2), напряжения в вершине трещины бесконечны; критерий разрушения по пределу прочности в рамках принятых допущений не информативен, поскольку выполняется при любой нагрузке.

Критическое значение КИН определяется из специальных экспериментов, которые проводятся на образцах с трещиной. Для трещин нормального отрыва критическое значение КИН обозначается K1c, а условие разрушения записывается как:

(14.1.15-4)

Критический КИН K1c является, таким образом, характеристикой материала, иногда его называют вязкостью разрушения. Из этого критерия при

949

Глава 14 - Динамика и прочность ГТД

известном K1c легко определяется критическое зна- чение напряжения σñ для известного размера трещины a или критический размер трещины àñ для заданной нагрузки σ :

; |

|

|

|

(14.1.15-5) |

|

|

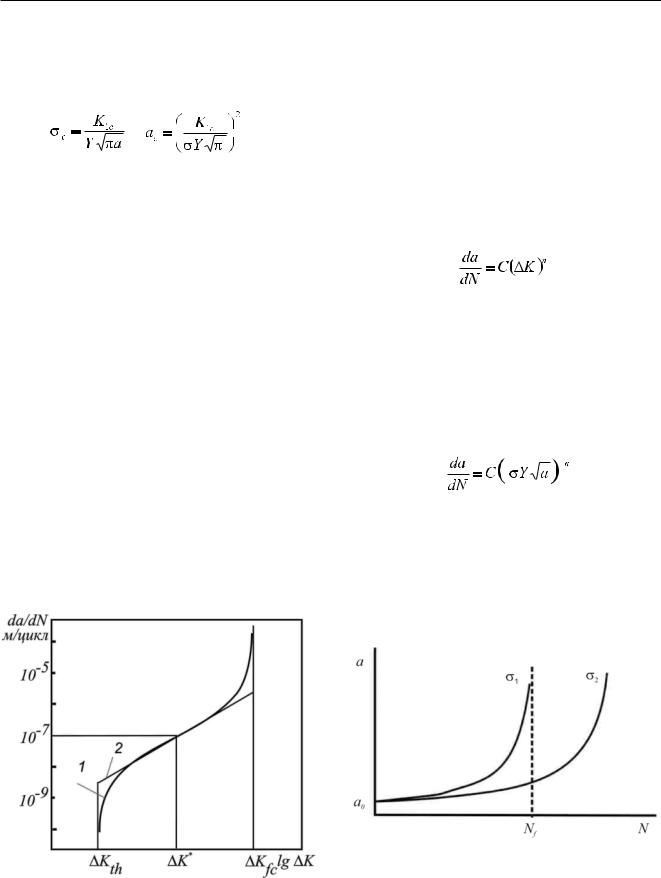

При циклическом нагружении в механике разрушения используются другие критерии. Рост трещины при нагружении переменным во времени напряжением с амплитудой σ представляет собой процесс, развивающийся во времени. Поведение трещины в этом случае характеризуют скоростью ее роста da/dN ( ãäå N – число циклов).

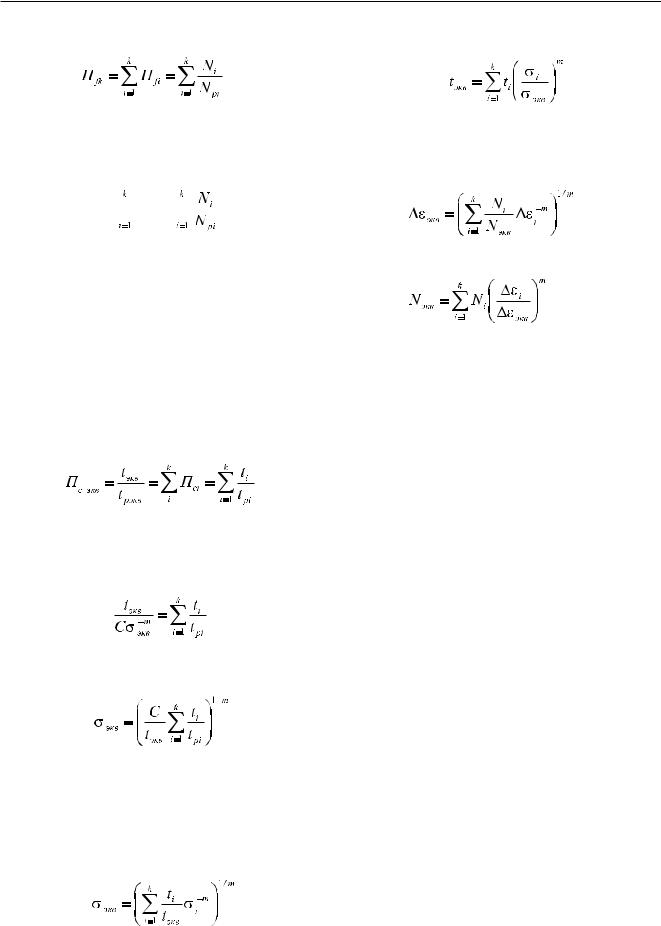

Многочисленные экспериментальные данные показывают, что скорость роста трещины (СРТ) при многоцикловой усталости зависит от размаха КИН ∆K. Эта зависимость, представленная в логарифми- ческих координатах - кинетическая диаграмма усталостного разрушения - имеет обычно вид, показанный на Рис. 14.1.15_3. На ней принято выделять три характерных участка. Средний участок - прямолинейный - наиболее изученный, он соответствует скоростям роста трещин порядка 10-5…10-9 м/цикл. Левый криволинейный участок низких скоростей, асимптотически устремляющихся к нулю, называют припороговым, а асимптотическое значение размаха КИН ∆Kth - пороговым КИН. Правый криволинейный участок соответствует быстрому рос-

ту трещины при критическом размахе КИН ∆Kfc. В литературных источниках приведено несколько десятков зависимостей, аналитически описывающих кинетическую диаграмму усталостного разрушения. Они различаются уровнем сложности, количеством параметров, возможностью описания поведения тех или иных материалов и учета влияния внешних факторов. Наиболее часто используется уравнение Париса, описывающее средний участок диаграммы СРТКИН линейной (в логарифмических координатах)

функцией с двумя параметрами:

(14.1.15-6)

ãäå C è n – характеристики циклической трещиностойкости материала, определяемые из специальных экспериментов.

Они зависят от асимметрии цикла нагружения, рабочей температуры, состояния материала. Подставляя в (14.1.15-6) выражение для расчета КИН, получаем уравнение роста трещины:

(14.1.15-7)

Начальное условие для него – размер исходной трещины:

a(0) = a0 |

(14.1.15-8) |

|

Рисунок 14.1.15_4 - Изменение по времени (числу |

Рисунок 14.1.15_3 - Кинетическая диаграмма уста- |

циклов) размера трещины при |

лостного разрушения (1) и мо- |

различных амплитудах пере- |

дель Париса (2) |

менных напряжений σ1> σ2 |

950