новая папка / БЕЗОПАСНОСТЬ ТРАНСПОРТНЫХ СРЕДСТВ В ЭКСПЛУАТАЦИИ

.pdf

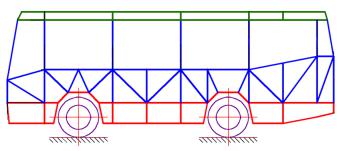

№66. Они допускают как экспериментальное исследование поведения конструкции автобуса, так и компьютерное моделирование условий опрокидывания. За последние годы был приобретен достаточный опыт в испытаниях и расчетах кузовов автобусов [1…4]. Следует отметить ключевые проблемы, с которыми сталкиваются конструктор и расчетчик в процессе оценки пассивной безопасности при проектировании и доводке кузовов. Это прежде всего обеспечение достоверности моделирования процесса нагружения кузова при опрокидывании автобуса и выбор наиболее рациональной безопасной конструкции. Их решение может осуществляться с применением инженерных методов и конечно-элементного анализа с соответствующим программным обеспечением. При этом могут использоваться стержневые, комбинированные и подробные [5] модели кузова. Стержневые модели поперечных силовых сечений, секций и кузова в целом преимущественно используются на начальных этапах проектирования для проведения оценки влияния отдельных силовых элементов конструкции на ее пассивную безопасность. Подробная конечно-элементная модель кузова, состоящая из тонкостенных оболочечных элементов, используется на завершающем этапе проектирования, а также может применяться при сертификации автобуса на соответствие требованиям Правил ЕЭК ООН №66.

Процесс компьютерного моделирования условий опрокидывания выполняться разными способами: нагружением неподвижной модели автобуса статической или динамической эквивалентной нагрузкой, создаваемой жесткой плитой, совершающей поступательное движение; ударным нагружением крыши неподвижной модели кузова жесткой плитой, совершающей вращательное движение; имитацией опрокидывания модели всего автобуса или его кузова. Очевидно, что использование различных типов моделей и вариантов имитации опрокидывания может привести к разным результатам. Однако, все они в той или иной мере могут быть использованы инженерами на соответствующих стадиях проектирования и доводки.

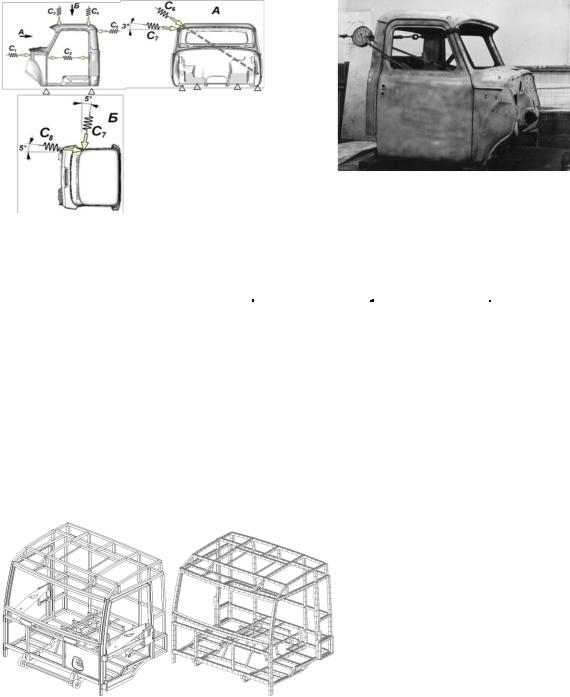

В данной работе показаны преимущества и недостатки отдельных способов моделирования. В качестве объектов исследований были взяты передняя, средняя и задняя секции кузова автобуса (рис. 1, 2).

|

Были разработаны |

два варианта |

||

|

конечно-элементных моделей (КЭМ) |

|||

|

секций: стержневые и подробные. Для |

|||

|

каждой модели назначались одинаковые |

|||

|

механические характеристики |

стали с |

||

|

упругопластической |

|

кривой |

|

|

деформирования. |

|

|

|

|

Условия |

нагружения |

для |

|

Рис. 1. Схема каркаса кузова автобуса |

рассматриваемых |

моделей |

были |

|

|

идентичными. |

Они |

нагружались |

|

параллельно движущейся жѐсткой плитой. Каждая модель была закреплялась у основания в нескольких зонах. Угол между жѐсткой плитой и секцией был рассчитан в соответствии с кинематикой опрокидывания автобусов (рис. 7.) по требованиям Правилами ЕЭК ООН №66, т.е. он соответствует углу контакта кузова с жѐсткой поверхностью при опрокидывании с уступа высотой 0,8 м. Движение жѐсткой плиты ограничивалось зоной остаточного жизненного пространства (рис. 3б.). Скорость перемещения жесткой плиты в расчетах подробной и стержневой моделей была одинакова. Сравнение полученных результатов выполнено посредством сопоставления графиков изменения разрушающей нагрузки в зоне контакта ударной плиты с конструкцией (рис. 4). Из графиков видно, что стержневая модель имеет более высокую несущую способность (на 7…28%), чем аналогичная подробная, целиком состоящая из оболочечных элементов.

80

a) |

б) |

в) |

|

Рис. 2. Секции каркаса кузова автобуса |

|

|

a – передняя; б – средняя; в – задняя |

|

Рис. 3. Схема нагружения расчетной модели 1 - жесткая плита; 2 - расположение внешних опор; 3 - зона остаточного жизненного

пространства; Sдоп. - допускаемая деформация

Рис. 4. Графики изменения усилия в зоне контакта в зависимости от перемещения жѐсткой плиты

1 - для передней секции; 2 - для средней секции; 3 - для задней секции

81

Различия в несущей способности моделей объясняются особенностями деформирования их элементов. Стержневые элементы не позволяют имитировать пластические деформации тонкостенных поперечных сечений так, как это возможно в подробных моделях (рис. 5). Поэтому стержневые модели дают завышенные значения разрушающих нагрузок, т.к. в них при деформации пластические характеристики (моменты инерции и сопротивления сечений) не изменяются. В подробной модели учитывается потеря формы сечений силовых элементов, приводящая к снижению их сопротивляемости разрушениям и уменьшению разрушающей нагрузки.

В результате выполненных расчетов также установлено, что при моделировании опрокидывания автобуса на завершающих стадиях проектирования, приложение ударной нагрузки от жесткой плиты, совершающей поступательное перемещение, нецелесообразно. При поступательном движении ударного элемента происходит сдвиг верхней обвязки автобуса в направлении движения жесткой плиты (Рис. 6а), что не происходит при имитации опрокидывания в соответствии с требованиями Правил ЕЭК ООН №66. Из вариантов нагружения

эквивалентных опрокидыванию, целесообразней использовать удар жесткой плитой совершающей вращательное движение. Этот вариант дает возможность получить механизм разрушения конструкции наиболее близкий к реальному.

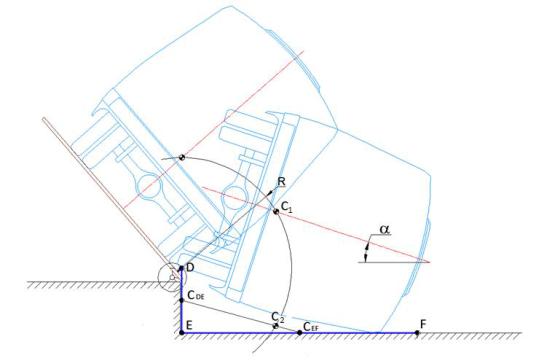

На рис. 7 показана схема опрокидывания автобуса в соответствии с Правилами ЕЭК ООН №66. При этом центр масс автобуса C1 перед контактом с опорной поверхностью совершает вращательное движение. Предположив, что центр масс автобуса будет двигаться по траектории радиуса R как до удара, так и после него, была предложена эквивалентная схема нагружения, имитирующая опрокидывание автобуса. В этом случае неподвижная

модель кузова автобуса нагружается действием энергии удара от жесткой плиты, совершающей вращательное движение (рис. 6б) относительно точки D (рис. 7.). В этом случае центр масс нагружающей плиты C2 должен повторять траекторию дуги, радиусом R. Необходимое положение C2 может быть достигнуто путѐм подбора геометрических и физических свойств жѐсткой плиты, в частности за счет варьирования массы участков

DE и EF.

На основе данных по моменту инерции жѐсткой плиты и энергии удара при опрокидывании, можно оценить начальное значение угловой скорости жѐсткой плиты. В этом случае жѐсткая плита должна быть закреплена в центре вращения D поворотной платформы.

82

Рис. 7. Схема опрокидывания автобуса (в соответствии с требованиями Правил ЕЭК ООН №66)

По результатам проведенных исследований можно сделать вывод о том, что упрощенную конечно-элементную модель, полностью состоящую из стержневых элементов, рационально использовать на начальной стадии проектирования, когда конструктор должен выбирать безопасную силовую схему кузова, анализировать несколько вариантов конструкции, оценивать влияние различных конструктивных изменений на его несущую способность. Это позволяет минимизировать временные затраты на разработку и расчет модели. При доводке кузова, отдельные части конструкции могут моделироваться с помощью стержневых элементов в комбинированной модели, при условии что потеря формы сечений в этих силовых элементах незначительна и не будет влиять на механизм разрушения. На окончательном этапе проектирования необходимо использовать подробную модель кузова.

Библиографический список

1.Ganesh B. Gadekar, Sarang Kshirsagar and C. Anilkumar “Rollover Strength Prediction of Bus Structure Using LS-DYNA 3D”, Altair CAE Users Conference, Aug. 2005, Taj Westend, Bangalore.

2.Kadir Elitok, Dr. Mehmet A. Guler and Bertan Byram “An Investigation on the Rollover Crashworthiness of an Intercity Coach, Influence of Seat Structure and Passenger Weight”, 9th

International LS-DYNA User Conference, June, Dearborn, Michigan, USA, 2006.

3.Csiszár András and Vincze-Pap Sándor “Rollover Safety Increase and Adequacy for Buses due to Laboratory Tests and Simulations”, 11th European Automotive Congress "Automobile for the Future",

Eötvös University Congress Centre, Budapest, Hungary, 2007.

4.S.M.R. Hashemi, A.C. Walton and K. Kayvantash “Strength of Super-Structure UN-ECE R66 Rollover Approval of Coaches based on Thin-Walled Framework Structures”, Int. J. Vehicle Structures & Systems, 1(4), pp. 78-84, 2009.

5.Орлов, Л.Н. Пассивная безопасность и прочность кузовов, кабин автотранспортных средств. Методы расчета и оценки: учеб. пособ. - Н. Новгород, Нижегород. гос. техн. ун-т, 2005. - 230 с.

83

УДК 629.113

ОСНОВЫ МЕТОДИКИ ПРОЕКТИРОВАНИЯ БЕЗОПАСНОЙ КАБИНЫ ГРУЗОВОГО АВТОМОБИЛЯ

Багичев С.А., Орлов Л.Н.

Нижегородский государственный технический университет им. Р.Е.Алексеева

Повышение пассивной безопасности кабин грузовых автомобилей является весьма актуальной проблемой в связи с постоянным ужесточением требований, предъявляемых к автотранспортным средствам. В настоящее время безопасность кабины, заложенная в конструкции при проектировании, оценивается при сертификации автомобиля по результатам стендовых испытаний полномасштабных кабин. Важная роль при разработке безопасных кабин автомобилей отводится применению расчетных методов оценки их безопасности при проектировании и доводке. Поэтому внедрение в практику конструкторских отделов заводов и органов по сертификации методики расчетноэкспериментальной оценки безопасности кабин является задачей своевременной и важной.

ВЕвропе для оценки пассивной безопасности кабин грузовых автомобилей принято руководствоваться требованиями Правил№29.02 ЕЭК ООН. Однако в связи с недостаточно хорошей статистикой ДТП с участием грузовых автомобилей считается, что эти Правила в недостаточной мере позволяют оценивать безопасность конструкции кабины. Поэтому в ряде отдельных стран, например, Великобритании, Швеции, США существуют свои дополнительные методики проведения испытаний кабин на пассивную безопасность.

Внастоящее время пассивная безопасность кабин грузовых автомобилей регламентируется требованиями Правил №29.02 ЕЭК ООН. Существует также новая редакция этих Правил, которая не вступила в действие на территории нашей страны. Однако при проектировании кабины уже сейчас необходимо учитывать эти новые требования.

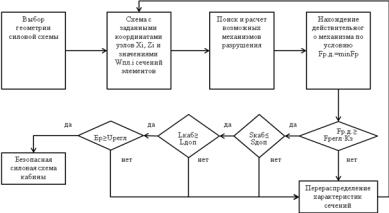

Создание безопасных конструкций кабин во многом определяется рациональным выбором их силовых схем уже на начальном этапе проектирования. Конструктору необходимо правильно выбрать характеристики основных силовых элементов конструкции, подобрать распределение жесткостей между ними. Наиболее эффективным на этом этапе является использование инженерного метода расчета по

предельному состоянию [1]. На его основе проводятся расчеты возможных механизмов разрушения исходной стержневой модели и определяется механизм, с наименьшей разрушающей нагрузкой, который является действительным. После этого проводится проверка полученного значения действительной разрушающей нагрузки Fр.д. по условиям безопасности с учетом того, что она должна быть на 30% выше регламентируемой Fрегл. В этом случае конструкция будет иметь запас по условиям безопасности. Найденный механизм разрушения проверяется по остальным критериям безопасности [1]: Fp.д.> Fрегл×Кз; S<Sдоп.; Ек =Fр Sдоп. Uрегл; где S – деформация кабины (модели) в направлении действия нагрузки, Sдоп. – допускаемая деформации, Ек – энергоемкость конструкции кабины, Uрегл – регламентированное значение энергии удара.

При невыполнении хотя бы одного из критериев безопасности ведется автоматизированный поиск безопасной силовой схемы конструкции (рис.1). Он проводится

84

путем перераспределения геометрических параметров сечений конструкции так, чтобы разрушающая нагрузка была максимальной.

Проверка по критериям безопасности ведется до полного их удовлетворения. Тогда можно считать, что найдена безопасная силовая схема конструкции.

Выбор безопасной конструкции кабины связан с рассмотрением определенного количества вариантов ее силовой схемы. Для автоматизации данного процесса лучше всего использовать специально разработанную программу, блок-схема и интерфейс которой приведены на рис.2 и 3.

Рис. 2. Блок-схема программы для |

Рис. 3. Интерфейс программы |

автоматизированного поиска безопасной |

проектирования безопасной силовой схемы |

силовой схемы конструкции |

конструкции |

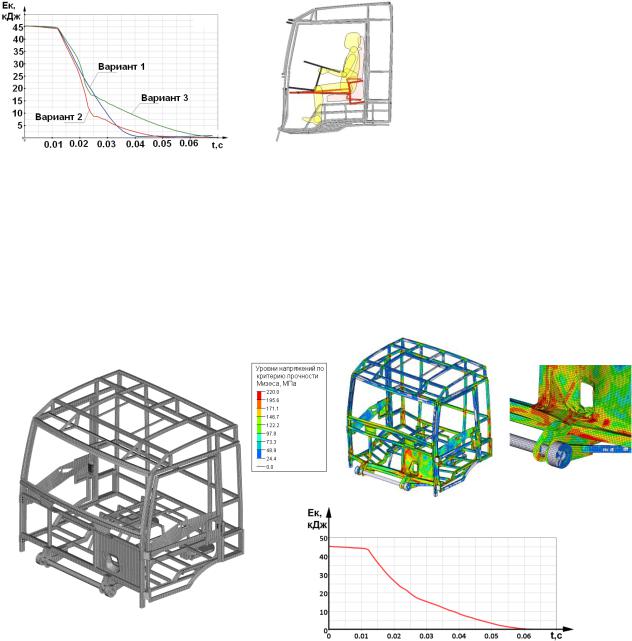

На кабину могут действовать различные нагрузки, возникающие при столкновениях и опрокидываниях грузовых автомобилей. В целом их можно свести к определенной картине нагружения кабины, которая показана на рис.4. В программе имеется возможность определения значения разрушающей нагрузки, деформируемости и энергоемкости конструкции, оценки пассивной безопасности кабины.

Вслучае рассмотрения фронтального

кососимметричного нагружения кабины силой F1p Рис. 4. Варианты нагружения значение разрушающей нагрузки определяется из

выражения:

(1)

где Wплi – пластический момент сопротивления i-го сечения. С целью автоматизации вычислений углы θi в формуле (1) вычисляются численно. Углы поворота θi элементов в пластических шарнирах механизма вычисляются с использованием известных тригонометрических зависимостей.

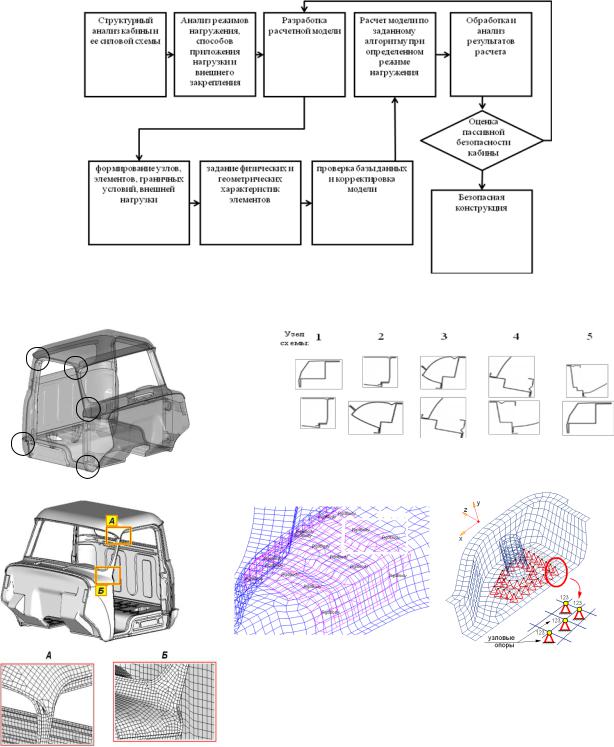

На завершающих этапах проектирования безопасной конструкции кабины для оценки ее работоспособности наиболее эффективным является применение компьютерного моделирования с использованием современных программных комплексов на основе метода конечных элементов в нелинейной постановке. Структурная схема оценки пассивной безопасности по результатам компьютерного моделирования представлена на рис.5.

Для апробации разработанной методики выбора безопасной силовой схемы кабины была выбрана кабина ГАЗ. Разработанная для этого ее геометрическая модель показана на рис.6, подробная конечно-элементная модель - на рис.7.

85

Рис. 5. Структурная схема оценки пассивной безопасности кабины по результатам конечноэлементного анализа

4

3 |

|

2 |

|

5 |

|

1 |

Рис. 6. Геометрическая модель кабины ГАЗ и формы ее |

|

конструктивных сечений |

Рис. 7. Подробная конечно-элементная модель кабины, закрепление модели, соединение панелей

Для оценки адекватности модели реальной конструкции и достоверности получаемых расчетных результатов была проведена сравнительная оценка данных экспериментов и расчетов по жесткости участков кабины в различных направлениях. Схема нагружения кабины в расчетах и в эксперименте для оценки ее жесткости приведена на рис.8. Сравнительные результаты сведены в таблице 1.

Жесткости отдельных участков кабины определялись по формуле: Сi = Fi / Si , где Ci – жесткость кабины в направлении i-ого варианта нагружения (Н/мм), Fi – прикладываемая нагрузка (Н), Si – деформация конструкции кабины (мм).

86

|

|

Рис. 8. Схема нагружения кабины и фрагмент |

|||||||||

|

|

|

|

испытаний |

|

|

|

|

|||

|

|

|

|

|

|

|

|

Таблица 1 |

|||

|

Сравнительная оценка результатов расчетов и экспериментов |

|

|

|

|||||||

Обозначение |

|

Жесткость конструкции, Н/мм |

|

|

|

|

|

||||

жесткости |

Прикладываемая |

|

Расхождение |

|

|||||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|||||||

участка |

нагрузка, Н |

Эксперимент |

|

Расчет КЭМ |

|

результатов, % |

|

||||

кабины |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||

С1 |

392 |

407 |

|

373 |

|

|

|

9,2 |

|

|

|

С2 |

2453 |

564 |

|

638 |

|

|

13,2 |

|

|

||

С3 |

4905 |

3659 |

|

3306 |

|

|

10,6 |

|

|

||

С4 |

4905 |

12753 |

|

11183 |

|

|

14,1 |

|

|

||

С5 |

981 |

1148 |

|

1305 |

|

|

13,6 |

|

|

||

С6 |

1472 |

1373 |

|

1207 |

|

|

13,8 |

|

|

||

С7 |

981 |

559 |

|

500 |

|

|

11,7 |

|

|

||

С8 |

687 |

243 |

|

216 |

|

|

12,7 |

|

|

||

|

|

|

|

Как |

видно |

из |

таблицы, |

||||

|

|

|

результаты расчетов и экспериментов |

||||||||

|

|

|

имеют |

|

удовлетворительную |

||||||

|

|

|

сходимость. |

|

|

|

|

|

|

||

|

|

|

|

Практическая |

|

реализация |

|||||

|

|

|

разработанной методики |

[3] |

была |

||||||

|

|

|

проведена на кабине (рис.9а) грузового |

||||||||

|

|

|

автомобиля |

«Русак» фирмы ООО |

|||||||

|

|

|

«КОМ». В ее подробной модели |

||||||||

а) |

|

б) |

учтены двери. Для оценки пассивной |

||||||||

|

безопасности |

кабины |

использован |

||||||||

Рис. 9. Модели кабины грузового автомобиля |

|||||||||||

манекен. |

|

|

|

|

|

|

|||||

а – геометрическая, б – конечно-элементная |

|

|

|

|

|

|

|||||

|

При |

проектировании |

кабины |

||||||||

|

|

|

|

||||||||

необходимо было анализировать различные варианты конструкции. С этой целью разработана упрощенная стержневая модель кабины (рис.9б), имеющая 2437 узлов и 1604 элементов BEAM.

С целью повышения несущей способности кабины были разработаны два дополнительных варианта конструкции кабины. Результаты ударного нагружения модели кабины спереди для этих вариантов показаны на рис.11. На рис.12 показан результат деформирования модели оценки безопасности кабины по остаточному жизненному пространству при использовании манекена.

Для уточнения результатов была также создана подробная конечно-элементная модель кабины (рис.13). Модель содержит 207243 элементов SHELL 6698 элементов RIGID.

87

На рис. 14 и 15 приведены результаты расчетов при ударном нагружении передней ее части и оценка остаточного жизненного пространства с помощью манекена.

На стадии проектирования безопасной конструкции кабины грузового автомобиля необходимо учитывать

более жесткие требования пока еще не вступивших в действие новых Правил. При этом, необходимо обращать внимание и на то, что если говорить про те подходы, которые были ориентированы на требования действующих Правил, то они могут быть не совсем удачными с точки зрения новых Правил. В этой связи имеет смысл уделять внимание вопросам изменения и доработки существующих методик проектирования перспективных кабин грузовых автомобилей.

Рис. 13 Подробная КЭМ кабины |

Рис. 14 Деформированное состояние кабины и график |

грузового автомобиля |

изменения энергии удара |

Библиографический список

1.Орлов, Л.Н. Пассивная безопасность и прочность кузовов, кабин автотранспортных средств. Методы расчета и оценки [Текст]: учеб. пособ. / Л. Н. Орлов. – НГТУ. – 2005. – 230 с.

2.Орлов, Л.Н. Основы разработки конечно-элементных моделей кузовных конструкций автотранспортных средств. Расчеты на безопасность и прочность [Текст]: учеб. пособие / Л. Н. Орлов, А. В. Тумасов, Е. В. Кочанов [и др.]. – НГТУ, 2009. – 153 с.

3.Багичев, С. А. Оценка пассивной безопасности кабин грузовых автомобилей по результатам компьютерного моделирования [Текст] / Л. Н. Орлов, А. В. Тумасов, С. А. Багичев [и др.] // Журнал Автомобильных Инженеров / Издательский Дом ААИ. – М., 2009. –№6 (59). – С. 26–28.

88

УДК 629.113

К ВОПРОСУ РАЗРАБОТКИ РАЦИОНАЛЬНЫХ КОНЕЧНО-ЭЛЕМЕНТНЫХ МОДЕЛЕЙ КАБИН ГРУЗОВЫХ АВТОМОБИЛЕЙ ПРИ ИССЛЕДОВАНИЯХ ПАССИВНОЙ БЕЗОПАСНОСТИ

Бассем Ш. МГТУ им. Н.Э. Баумана

Целью данной работы является разработка рациональных конечно-элементных моделей кабины грузовых автомобилей для исследований пассивной безопасности, их оценка с позиций погрешностей результатов и трудозатрат на разработку и решение, а также анализ влияния конструктивных факторов на результаты решения(каркас, опоры).

В настоящее время проблема пассивной безопасности колѐсных машин - одна из наиболее сложных и трудоѐмких задач, которую приходится решать при проектировании новых транспортных средств. В мире внедряются все более жесткие правила, по которым оценивается степень защиты водителя и пассажиров колѐсных машин (КМ). Кроме того, обеспечение пассивной безопасности в ряде случаев весьма дорого в связи с тем, что инженерам приходится вносить многочисленные изменения в конструкцию КМ и при этом проводить испытания для проверки обеспечения пассивной безопасности.

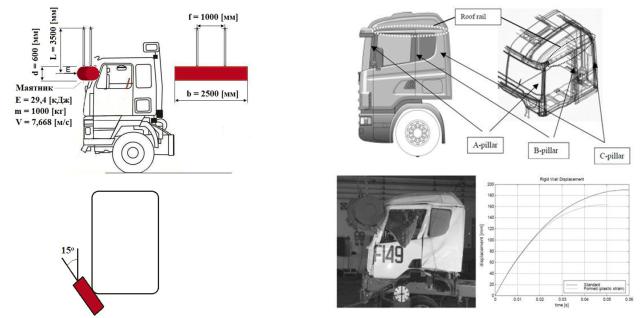

Рис. 1. Схема нагружения кабины при |

Рис. 2. Результаты испытаний |

испытаниях по правилам Швеции |

|

VVFS 2003 ударом маятника в угол крыши |

|

Вкачестве объекта была выбрана кабина грузового автомобиля Scania, имеющую достаточно типичную и распространенную компоновку и конструкцию, для которой также имеются результаты экспериментальных исследований.

Моделируется процесс удара маятником по стойкам в передней части кабины по методике правила Швеции VVFS 2003 №29 методом конечных элементов в программном комплексе LS-DYNA (рис. 1).

Впроцессе моделирования динамического удара цилиндрическому маятнику задавалась начальная скорость V=7,668 [м/с], соответствующая необходимой кинетической энергии в момент удара, равной 29,4 [кДж] (рис. 2, 3).

89