новая папка / БЕЗОПАСНОСТЬ ТРАНСПОРТНЫХ СРЕДСТВ В ЭКСПЛУАТАЦИИ

.pdf

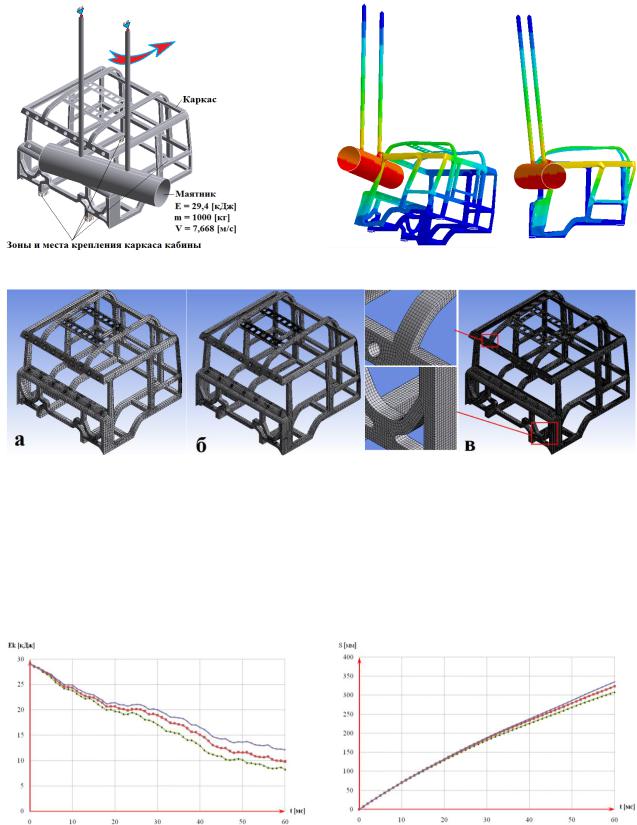

Для оценки степени восприятия нагрузок каркасом и панелями были созданы конечно-элементные модели (КЭМ) каркаса и кабины грузового автомобиля (включающие двери, пол, панель обшивки и каркас) разной степени сложности (рис. 4, 12).

Рис. 3. Расчѐтная схема моделирования ударом маятника в угол крыши

Рис. 4. Оболочечные конечно элементные модели каркаса кабины: а - низший уровень; б - средний уровень; в - высший уровень

На рис. 4 показаны оболочечные КЭМ каркаса кабины: а - низший уровень (число узлов 18313, число конечных элементов 18678, размер элементов 11-57 [мм]); б – средний уровень (число узлов 36972, число элементов 37352, размер элементов 6-28 [мм]), в - высший уровень (число узлов 100383, число элементов 100733, размер элементов 3-14 [мм]). Некоторые результаты расчѐтов модели каркаса кабины при ударе (Правила Швеции VVFS 2003 №29) показаны на рис. 5-8.

Рис. 5. Графики изменения кинетической |

Рис. 6. Графики изменения перемещения |

энергии по времени |

маятника по времени |

90

Рис. 7. Графики изменения поглощаемой |

Рис. 8. Графики изменения относительной |

энергии по времени |

поглощенной энергии по времени |

Исследование поведения каркаса кабины грузового автомобиля при переднем ударе по стойкам является первым этапом при проектировании кабины, отвечающей требованиям пассивной безопасности. Соответствие требованиям в значительной степени зависти от деформируемости передней части кабины (Рис. 11). Анализ графиков позволяет оценить влияние сетки и количества конечных элементов на погрешность перемещений и поглощенной энергии и ударной силы.

Рис. 9. Модели элементов кабины грузового автомобиля

Рис. 10. Оболочечные КЭМ кабины:

а - низший уровень; б - средний уровень; в - высший уровень

Рис. 11. Картины деформированных состояний КЭМ кабины: а - низший уровень; б - средний уровень; в - высший уровень

91

Расхождение результатов, полученное при решении разных моделей кабины, показано в таблице 1.

|

|

|

Таблица 1 |

|

Расчѐтно-экспериментальные значения перемещения маятника |

||||

|

высший уровень |

средний уровень |

низший уровень |

|

|

|

|

|

|

экспериментальное |

194,4 |

194,4 |

194,4 |

|

перемещение мм |

|

|||

|

|

|

|

|

|

|

|

|

|

расчѐтное |

223,42 |

184,74 |

170,25 |

|

перемещение мм |

|

|||

|

|

|

|

|

|

|

|

|

|

Расхождение % |

14,93 |

4,97 |

12,42 |

|

|

|

|

|

|

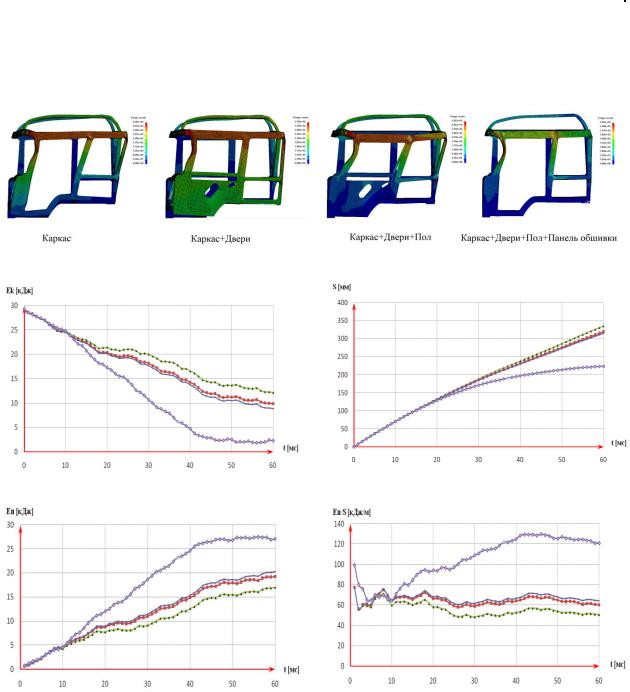

На рис. 12 показаны деформированные виды моделей, в которых последовательно учитывались каркас, двери, пол и панели обшивки. Степень влияния каркаса, пола, панелей, дверей можно оценить по графикам рис. 13 -16. Видно, что полностью укомплектованная модель кабины имеет наивысшую несущую способность.

Рис. 12. Картина деформированных состояний КЭМ кабины высшего уровня

Рис. 13. Графики изменения кинетической |

Рис. 14. Графики изменения перемещения |

энергии по времени |

маятника по времени |

Рис. 15. Графики изменения поглощаемой |

Рис. 16. Графики изменения относительной |

энергии по времени |

поглощенной энергии по времени |

92

Любая кабина устанавливается, как правило, на трѐх или четырѐх опорах. Эти опоры обладают упруго-демпфирующими свойствами для снижения уровня динамических нагрузок (боковые и вертикальная воздействия, рис. 8) , действующих на людей (водителя и пассажиров) и кабину.Кроме этого, как известно, любая оболочечная КЭМ сильно чувствительна к граничным условиям. Поэтому возникает вопрос о правильном моделировании этих элементов в составляемых моделях.

Рис. 8. Подвеска кабины

Для этого были разработаны КЭМ опор, обладающие адекватными характеристиками реальным и повторены решения для оболочечных КЭМ кабин 3-х уровней с опорами.

Полученные результаты расчѐтов кабины далиисчерпывающую информацию о процессе аварийного нагружения, необходимого для проведения расчѐтной оценки пассивной безопасности кабин грузовых автомобилей, а именно: о характере деформирования, о зонах пластических деформаций, о характере изменения скорости и перемещения ударного элемента и изменения ударной нагрузки, необходимых для определения относительной поглощѐнной энергии конструкции и др.

На основе проведѐнных исследований можно сделать следующие выводы:

1.Для анализа поведения конструкции кабины при ударе маятником передней части по стойкам необходимо использовать оболочечные КЭМ высшего уровня (погрешность 15% по сравнению с экспериментом), для предварительных и многовариантных расчетов можно использовать модели среднего уровня.

2.Двери, панель обшивки и пол кабины грузового автомобиля способствуют повышению еѐ пассивнойбезопасности (двери – на 13…19%; панель обшивки – на

30…40%; пол – на 5…7%, рис. 21-24).

3.Упрощенное представление системы крепления кабины приводит к существенным погрешностям решений (до 10…15%).

Библиографический список

1.Lönn, D., Finite element based robustness study of a truck cabsubjected to impact loading. International Journal of Crashworthiness Vol. 14, No. 2, April 2009, 111–124

2.Dagson, N. Influence of the Forming Process on the Crash Response of a Roof Rail Component. Unpublished master’s thesis. Linkoping University, Linkoping.

3.Doğan Effect of strain history on simulation of crashworthiness of a vehicles, Department of Mechanical Engineering, Supervisor Co-Supervisor: Prof. Dr. Mustafa Đlhan Gokler: Prof. Dr. Haluk

Darendeliler, July 2009, 71 pages.

4.Öman, M., Structural optimization of product families subjected to multiple crash load cases. Struct Multidisc Optim (2010) 41:797–815-DOI 10.1007/s00158-009-0471-4.

93

УДК 629.113

РАСПРЕДЕЛЕНИЕ ВЕРТИКАЛЬНЫХ ВИБРОУСКОРЕНИЙ ПО ПЛОЩАДИ САЛОНА АВТОБУСА

Кравец В.Н., Лобов В.А., Мусарский Р.А.

Нижегородский государственный технический университет им. Р.Е. Алексеева

Для исследуемого автобуса составлены общие уравнения движения при заданных законах изменения скорости продольного движения экипажа и угла поворота рулевого колеса.

При выводе уравнений сделаны некоторые допущения: кузов автобуса – твердое недеформируемое тело; характеристики упругих элементов подвески и амортизаторов линейны; качение колес происходит без скольжения; система рулевого управления жесткая и лишена люфтов и инерционности. В итоге получена модель автобуса, изображенная на рис.1

С использованием данной модели проведено вычисление вероятностных характеристик распределения вертикальных ускорений по площади

салона автобуса. Воздействие дорожных неровностей на колѐса автобуса двумя случайными функциями: в продольном направлении с корреляционной функцией экспоненциальнокосинусного типа, и в поперечном направлении с корреляционной функцией экспоненциального типа [1]. Пространственная модель автобуса описана системой дифференциальных уравнений, приведѐнных в [2].

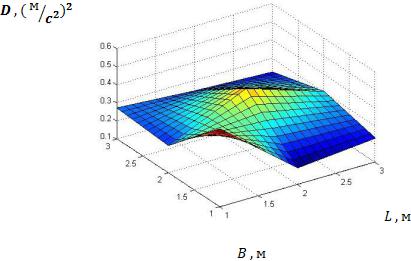

С использованием разработанной математической модели вычислено распределение дисперсии вертикальных ускорений по полу кузова автобуса в девяти точках: в четырѐх точках верхних креплений передней и задней подвесок, в четырѐх точках расположенных в середине между ними и в центре пола кузова.

а) б)

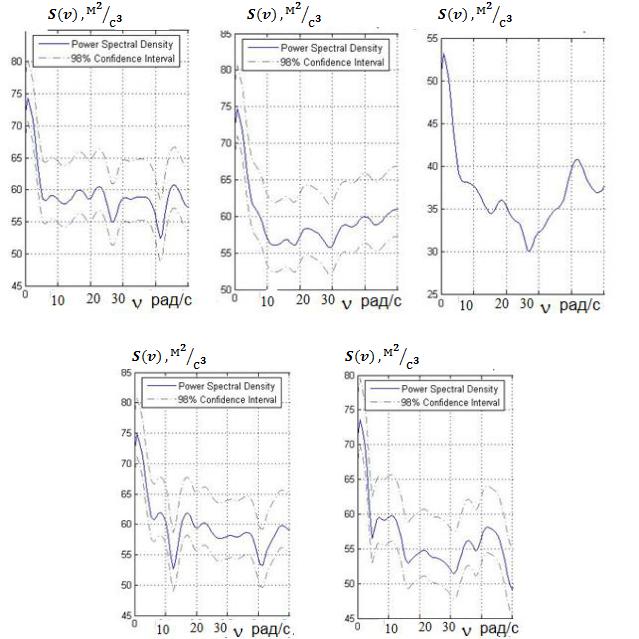

Рис. 2 Графики спектральной плотности ускорений при скорости движения 10 м/с и доверительные интервалы: а - на месте водителя; б – на месте пассажира

94

Для примера на рис. 2 приведены спектральные плотности виброускорений, полученные при движении автобуса со скоростью 10 м/с, в двух точках; на рабочем месте водителя и на пассажирском сидение. На графики спектральной плотности вертикальных ускорений наложены зависимости значений виброускорений, соответствующие « границе снижения производительности труда» от частоты при различном времени воздействия по стандарту ISO 2631-78 [3]. С использованием данных графиков можно определить время, в течение которого человек может находиться под влиянием этих вибраций без ущерба для здоровья.

Из графиков следует, что человек при данной скорости движения может подвергаться воздействию вибраций в течение 6 ч на месте водителя и до 4 ч на месте пассажира.

Для более удобного представления распределения виброускорений по салону автобуса при скорости движения 10 м/с целесообразно изобразить поверхность, на которой

нанесены все 9 точек исследуемых точек салона. |

|

|

|

|

|

|

|

|

Аналогичные |

расчѐты |

|||

|

величин виброускорений |

в |

||||

|

рассматриваемых |

точках |

||||

|

салона были выполнены при |

|||||

|

скоростях движения 15, 20, 25, |

|||||

|

30 и 35 м/с. Ниже приведены |

|||||

|

графики |

|

спектральных |

|||

|

плотностей |

виброускорений |

||||

|

на |

месте |

|

водителя |

и |

|

|

поверхности |

распределения |

||||

|

виброускорений по |

салону |

||||

|

автобуса |

при |

названых |

|||

|

скоростях движения. |

|

|

|||

|

|

В |

|

результате |

||

Рис. 3. Поверхность распределения вертикальных |

наложения |

|

на |

графики |

||

виброускорений по салону автобуса при скорости движения |

спектральной |

плотности |

||||

10 м/с (L –длина, B – ширина автобуса) |

шкалы |

стандартов |

на |

|||

|

переносимость |

человеком |

||||

вибраций, получается, что среднее время комфортного нахождения человека внутри салона составляет всего 4 часа. Далее построим поверхности распределения виброускорений по площади салона экипажа при разных скоростях движения.

Анализ данных, приведѐнных на рис. 4 позволяет сделать вывод о том, что наименьший уровень вертикальных виброускорений наблюдаются в середине пола кузова автобуса.

1.С использованием пространственной модели четырѐх колѐсного транспортного средства произведѐн расчѐт спектральной плотности виброускорений в девяти точках салона автобуса.

2.Произведено сравнение полученных результатов с требованиями международного стандарта МС ISO 2631-78. Сделаны выводы о допустимом времени воздействия вибраций на водителя и пассажира при различных скоростях движения автобуса.

3.На основании компьютерного моделирования построены поверхности распределения дисперсий вертикальных виброускорений по площади пола автобуса в девяти исследуемых точках.

95

а |

б |

в |

г |

д

Рис. 4. Поверхность распределения вертикальных виброускорений по салону автобуса при скоростях движения: а - 15 м/с; б - 20 м/с; в - 25 м/с; г - 30 м/с; д - 35 м/с

96

а |

б |

в |

г д Рис. 5. Графики спектральных плотностей вертикальных виброускорений при скоростях

движения: а - 15 м/с; б - 20 м/с; в -25 м/с; г - 30 м/с; д - 35 м/с

Библиографический список

1.Пархиловский И.Г. Автомобильные листовые рессоры: Теория, расчет и испытания. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1968. – 232 с.

2.Мусарский Р.А. Математические модели колѐсных экипажей: учебное пособие – Н. Новгород : Изд-во Нижегородского государственного университета им. Н.И. Лобачевского, 2008. – 164 с.

3.Кравец В.Н. Теория автомобиля: учебник для вузов / В.В. Селифонов. – М.: ООО «Гринлайт+»,

2011. – 884 с.

97

УДК 629.113

ОЦЕНКА ПРОБЕГА АВТОМОБИЛЯ ДО ПОЛОМКИ РЕССОРЫ

Мусарский Р.А.

Нижегородский государственный технический университет им. Р.Е. Алексеева

При эксплуатации автомобиля его узлы и детали подвергаются колебаниям и динамическим нагрузкам, оказывающим влияние практически на все эксплуатационно - технические качества. Характер и интенсивность указанных процессов зависят, с одной стороны, от инерционных, упругих и демпфирующих характеристик автомобиля и его подвески, а с другой – от условий движения (скорости и неровностей дороги). Эту задачу практически решают, расчленяя ее на частные задачи.

Постановка задачи: определить функцию распределения вероятностей длины пробега автомобиля L до поломки рессоры W(L), если известна функция распределения вероятностей скорости v движения автомобиля W(v) во время его обычной эксплуатации.

Для решения задачи определяем функциональную связь между переменными L=L(v), [1].

1) Для расчета рессор на долговечность необходимо знать вероятностные характеристики динамических напряжений в рессоре  . Эти характеристики можно вычислить аналитически по известным параметрам проектируемого автомобиля и его подвески и вероятностным характеристикам микропрофиля дороги или определить при испытаниях автомобиля. Будем считать, что указанные вероятностные характеристики нам известны. Тогда можно расчитать путь пробега автомобиля до поломки рессоры, [1] (км).

. Эти характеристики можно вычислить аналитически по известным параметрам проектируемого автомобиля и его подвески и вероятностным характеристикам микропрофиля дороги или определить при испытаниях автомобиля. Будем считать, что указанные вероятностные характеристики нам известны. Тогда можно расчитать путь пробега автомобиля до поломки рессоры, [1] (км).

где  -пробег автомобиля до поломки рессоры, v-скорость движения автомобиля, км/ч; Те –

-пробег автомобиля до поломки рессоры, v-скорость движения автомобиля, км/ч; Те –

эффективный период изменения динамических напряжений  дисперсии соответственно случайной функции динамических напряжений и еѐ производной;

дисперсии соответственно случайной функции динамических напряжений и еѐ производной; –

–

число циклов в точке перегиба кривой усталостной долговечности; |

предел |

выносливости; m – показатель кривой выносливости при заданных средних напряжениях в рессоре;

.

.

коэффициент, характеризующий чувствительность предела выносливости рессоры при средних напряжениях.

коэффициент, характеризующий чувствительность предела выносливости рессоры при средних напряжениях.

После подстановки получим окончательную формулу для расчета долговечности

рессоры:

2) Определим связь средне квадратического деформации рессоры S и скорости движения автомобиля v.

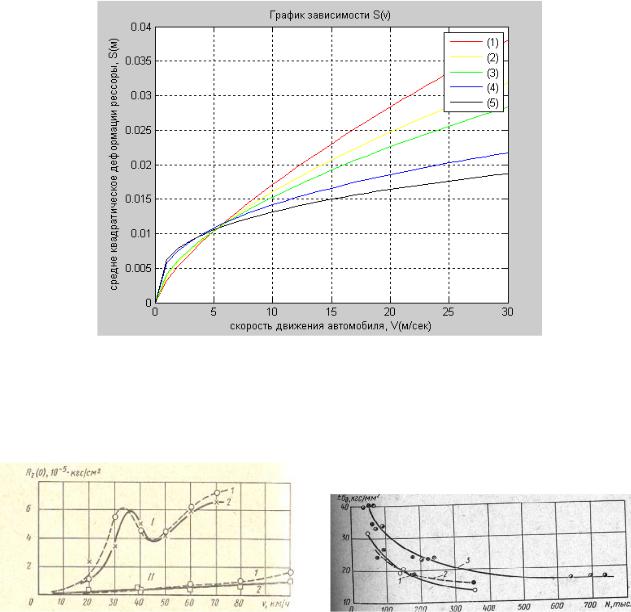

Применяя разработанное нами программное обеспечение [2], можем провести математическое моделирование движения автомобиля по дороге случайного профиля с заданной скоростью и определить среднее квадратическое значение деформации рессоры. (Расчѐты проведены дипломником Нижегородского Государственного исследовательского университета им. Н.И. Лобачевского Исайкиной Е.В). Рассмотрим зависимость на примере задней рессоры при разных значениях коэффициента демпфирования задних подвесок h2 [kN sec/m] ( Рис.1) . h2=(6,8 (1);8,5(2);10,0(3);12,5(4);15,0(5) [kN sec/m]).

Функцию аппроксимации выберем в виде

98

Рис. 1. График зависимости средеквадратического деформации рессоры S(v) от коэффициента демпфирования h2

3) Выразим напряжение σ через деформацию рессоры S. Они пропорциональны. Коэффициент пропорциональности можно приближѐнно оценить, например, сравнивая графики (Рис.2) из [1] и полученный нами график зависимости средне квадратического деформации рессоры от скорости движения.

Рис. 2. Дисперсия динамических напряжений, |

Рис. 3. Характеристики усталостной |

испытываемых коренным листом задней |

прочности рессор и рессорных листов 1 – |

рессоры |

рессоры грузовых автомобилей, 2- рессоры |

автомобиля ГАЗ -24 «Волга» |

легковых автомобилей, 3- рессорные листы |

около крепления рессоры к оси |

|

I – булыжное покрытие, II – цементно-бетонное |

|

покрытие; 1 – результаты, полученные по |

|

относителному перемещения колеса и кузова, 2 |

|

– непосредственная запись динамических |

|

напряжений |

|

Если σ – среднее квадратическое напряжений, а S - среднее квадратическое деформации рессоры, то σ(Н/м2)  0,0026

0,0026 S (м). То есть в основную формулу теперь вместо

S (м). То есть в основную формулу теперь вместо

напряжений σ можно подставить полученные зависимости S(v).

4) Коэффициент m определяется из аппроксимации кривой долговечности Nσm=C. Аппроксимируем кривую долговечности рессоры, полученную экспериментально [3]. Для еѐ получения рессоры ломают, прокачивая N раз (в тысячах циклов) до еѐ поломки на циклическом стенде. При этом на неѐ задают разное напряжение. Получают следующие экспериментальные кривые (Рис.3).

99