новая папка / БЕЗОПАСНОСТЬ ТРАНСПОРТНЫХ СРЕДСТВ В ЭКСПЛУАТАЦИИ

.pdf–переработку деталей и узлов автомобилей, не подлежащих экономически эффективному восстановлению, во вторичные материальные ресурсы;

–получение энергии от сжигания горючих отходов, не подлежащих переработке;

–захоронение не подлежащих переработке негорючих отходов.

Проектирование автомобиля должно проводиться с учетом технологии его утилизации. При этом необходимо отдавать предпочтение материалам, пригодным к рециклингу, легкоразъемным соединениям, облегчающим разборку утилизируемого автомобиля.

Неразъемные соединения (сварка, пайка, прессовая и горячая посадка, склеивание высокопрочными клеями) используются только там, где это требуется для обеспечения конструктивной прочности автомобиля.

При выборе пластмасс предпочтение следует отдавать термопластичным, легко поддающимся повторной переработке материалам. Термореактивные пластмассы, которые не могут быть расплавлены и повторно использованы, в серийном производстве автомобилей не должны использоваться.

Необходимо ввести обязательную единую маркировку деталей и узлов автомобилей, облегчающую их раздельное складирование и рациональное использование.

Ответственность за утилизацию выведенных из эксплуатации автомобилей должна лежать на их производителях. Предприятие, разрабатывающее новую продукцию, обязано предусмотреть и технологию утилизации по окончании ее использования, включая создание для этих целей специализированных производственных мощностей, инструмента и оснастки.

Существующая в стране нормативно-правовая база в области обращения с отходами производства и потребления не способствует развитию работ по сбору, утилизации и вовлечению в хозяйственный оборот вторичных материальных ресурсов.

В России обращение с отходами производства и потребления, в том числе с выведенными из эксплуатации автотранспортными средствами, регулируется следующими Федеральными Законами:

–«Об отходах производства и потребления» (от 24.06.1998 г. № 89-ФЗ, ред. от

18.12.2006 г.);

–«Об охране окружающей среды» (от 10.01.2002 г. № 7-ФЗ);

–«О санитарно-гигиеническом благополучии населения» (от 30.03.1999 г. № 52-ФЗ, ред. от 31.12.2005 г.);

–«Об общих принципах организации местного самоуправления в Российской Федерации» (от 06.10.2003 г. № 131-ФЗ).

Эти законы направлены, прежде всего, на снижение загрязнения окружающей среды отходами производства и потребления и практически не регулируют обращение с ними как с источниками вторичных материальных и энергетических ресурсов.

Изменить существующее положение с утилизацией автомобилей в стране можно путем создания современной индустрии по использованию содержащихся в них материальных ресурсов.

Для реализации такой стратегии разработчик автотранспортного средства должен:

–провести анализ всей номенклатуры деталей, узлов и агрегатов на предмет определения возможности повторного их использования в автосборочном производстве и автосервисе;

–разработать предложения по допустимым отклонениям вторичных деталей от конструкторской документации;

–разработать регламенты на разборку, очистку автомобиля и его агрегатов;

–разработать технологическую оснастку и инструмент для разборки утилизируемого автомобиля;

–создать мощности по разборке автомобиля и восстановлению деталей, узлов и агрегатов.

330

Конечно, такая работа под силу, прежде всего, производителю автотехники. И уж во всяком случае, она должна производиться при его контроле за соблюдением регламентов на выполнение всех работ.

Особо следует остановиться на рациональном использовании деталей и компонентов из неметаллических материалов. Масса деталей из неметаллов в автомобилях среднего класса составляет 260-280 кг, в том числе детали из пластмасс 110-130 кг, из резины 60-70 кг, из стекла 40-50 кг. Эти изделия могут быть повторно использованы или переработаны во вторичные материалы. Сегодня после шредерной обработки утилизируемого автомобиля и отделения металлических фракций изделия из неметаллических материалов отправляются на захоронение. Это и понятно, т.к. разделение неметаллов после дробления экономически нецелесообразно.

Технологии переработки отходов пластмасс, резины и других неметаллов во вторичное сырье давно известны и используются производителями материалов и изделий из них. Вторичные полимерные материалы используются в составе композиций при изготовлении комплектующих деталей для автомобилей. С целью рационального использования при утилизации детали маркируют с указанием марки полимера, поскольку смешение различных видов полимеров недопустимо, также как и смешение деталей из различных марок сталей.

В соответствии с Постановлением Правительства Российской Федерации от 31.12.2009 г. № 1194 в стране проведен эксперимент по стимулированию приобретения новых автомобилей взамен сдаваемых на утилизацию. Он оказал некоторую поддержку автопроизводителям, но никак не способствовал решению проблемы рационального использования утилизируемых автомобилей, являющихся источником ценных вторичных материальных ресурсов.

Следует надеяться, что рассмотренные вопросы будут комплексно решены при принятии концепции создания в России системы сбора и утилизации выведенных из эксплуатации автомобилей, разработка которой согласно этому Постановлению Правительства должна была завершиться до 01.09.2010 г. Концепция должна предусматривать создание благоприятных нормативно-правовых, экономических и социально-политических механизмов. Эти механизмы должны учитывать интересы и обязанности производителей автомобилей, их потребителей и переработчиков выведенных из эксплуатации транспортных средств. Кроме этого, концепцией должны быть предусмотрены меры государственной экономической поддержки предприятий, занятых утилизацией изношенных автомобилей, включая субсидирование процентных ставок по банковским кредитам, налоговые льготы, льготные тарифы на транспортные перевозки и пользование водными и энергетическими ресурсами.

Решение проблемы может быть достигнуто только на федеральном уровне с учетом того, что автомобиль, даже изношенный и неэксплуатируемый, является объектом частной собственности.

При создании федерального законодательства о регулировании обращения с выводимым из эксплуатации автотранспортом необходимо предусмотреть порядок, при котором несоблюдение законодательства станет экономически невыгодным и владельцам автомобилей, и заводам-производителям автотехники.

Помимо принятия такого Федерального Закона для создания и развития отрасли, занимающейся утилизацией выведенных из эксплуатации автотранспортных средств (АТС), необходимо принять технический регламент, регулирующий весь жизненный цикл автомобиля. Основными разделами регламента должны быть:

–требования к конструкции АТС, соответствующие его наиболее рациональному рециклингу;

–требования к предприятиям, отвечающим за сбор, транспортировку и рециклинг АТС и их компонентов;

331

–порядок государственного учета снятых с эксплуатации автомобилей в ГИБДД и федеральной налоговой службе.

Таким образом, выводимые из эксплуатации автомобили являются крупным источником вторичных материальных ресурсов: деталей и узлов автомобилей, различных материалов, которые могут быть вовлечены в промышленное производство при надлежащей их утилизации.

Существующее в России законодательство в области обращения с выводимыми из эксплуатации автотранспортными средствами рассматривает их как загрязнитель окружающей среды, но не способствует рациональному использованию вторичных материальных ресурсов, содержащихся в них.

Для создания отрасли, занятой утилизацией автомобилей, необходима разработка Федерального Закона, определяющего нормы обращения с выводимыми из эксплуатации автомобилями, организацию государственного регулирования и финансовую поддержку предприятий, занимающихся их рециклингом. Кроме того, должен быть разработан технический регламент, устанавливающий требования к конструкции автотранспортного средства и технологии его утилизации.

THE STRATEGY OF VEHICLE RECYCLING AND COMPLEX USAGE

OF ALL RECOVERED RESOURCES

B.B. Bobovich

The paper is dedicated to vehicle recycling issue. Some facts about worldwide solutions of solving this problem are presented. The Russian motor-vehicle pool increases by 1,6 – 1,8 million vehicles per year and it is necessary to organize a possibility of their future recycling. Also it is noticed the role of dismantling in the process of car recycling and possibility to reuse most of vehicle components. By author’s point of view the main goal consists in including the design for recycling in general design process and to fix it documentary.

Key words: motor-vehicle pool, worldwide experience, legislation, the European Directives, strategy of car recycling, car recycling system, vehicle components, dismantling.

УДК 67.08

ВОЗМОЖНОСТИ И РЕШЕНИЯ ПО ПЕРЕРАБОТКЕ ПЛАСТИКА

Риен Дриссен (Rien Driessen)

Компания Hermion

Компания HERMION основанная в 2008 году мистером Дриссеном, изначально была имуществом PHB и Инвайротек. Основной деятельносту компании является проектирование, производство, обслуживание и продажа оборудования по переработке пластика. Представлена в Голландии, Бельгии, Германии, Франции, Португалии, Словакии, Хорватии, Швеции, Великобритании, Швейцарии, Италии, Японии, Китае и Канаде.

Сырьем для производства являются любые пластиковые отходы, в том числе автомобильные.

Как видно из рисунка 1, на долю пластиков приходится порядка 20% от общей массы легкового автомобиля и при утилизации на него уходит около 84% затрачиваемой энергии. В конструкции чаще всего применяются такие пластики как полипропилен (PP), полиэтилен (PE), полиуретан (PU) и поливинилхлорид (PVC). Пластики присутствуют в следующих конструктивных элементах автомобиля:

–используются в бамперах, приборных панелях, компонентах двигателя, внутренних карнизах, и в защитных элементах арок колес;

–PE и PU вместе используются в сидениях и ремнях безопасности;

–остальные пластиковые детали состоят в основном из PVC.

332

Рис. 1. Процентное содержание материалов в среднестатистическом легковом автомобиле

Переработка пластиков мотивируется тем, что при производстве пластика из вторично переработанного расходуется на 88% меньше энергии, чем при переработке первозданного сырья. Также использование переработанного пластика в готовой продукции минимизирует место для отходов. Каждая тонна переработанного пластика сохраняет примерно 5,5 кубических метров места для других отходов. И, наконец, использование переработанного пластика в производстве новой продукции, вместо нового сырья, значительно уменьшает выделение газов CO2 (табл.1).

|

|

|

|

Таблица 1 |

|

|

|

Выбросы СО2, кг СО2/кг пластика |

|

|

|

Материал |

Новая |

Переработанная |

Экономия CO2 |

Экономия CO2 |

|

продукция |

продукция |

в % |

|

||

|

|

|

|||

|

|

|

|

|

|

Пластик |

1,6 |

0,5 |

1,1 |

68,75 |

|

|

|

|

|

|

|

УДК 629.021

ВЛИЯНИЕ ТРЕБОВАНИЙ ПО УТИЛИЗАЦИИ НА КОНСТРУКЦИЮ ТС УПРАВЛЕНИЕ ПОКАЗАТЕЛЯМИ УТИЛИЗАЦИИ У АВТОПРОИЗВОДИТЕЛЯ

Гагунов С.А., Середа П.В.

Выполнение требований по пригодности автомобилей к утилизации ставит задачу по разработке конструкции, ориентированной на возможность переработки с целью повторного использования.

При выборе материалов для компонентов разрабатываемых автомобилей, наряду с техническими, технологическими и экономическими параметрами, разработчикам компонентов и специалистам, отвечающим за организацию разработок и поставок компонентов сторонними организациями, приходится принимать во внимание рекомендации, способствующие последующей утилизации компонентов:

–применять материалы, для которых уже существуют и применяются технологии утилизации, среди полимеров это PE, PP, PA, ABS, POM, PS, PBT, PC, PUR,

термопластичные эластомеры с учетом их экологической приоритетности;

333

–по возможности, сокращать или исключать покрытие, так как непокрытые материалы легче и дешевле перерабатывать, чем покрытые;

–сокращать количество и типы материалов в узле для упрощения сепарации и снижения стоимости утилизации;

–сокращать использование компонентов, состоящих из трудно разделяемых различных материалов.

–Для компонентов из полимерных материалов принимаются во внимание следующие положения:

–термопласты являются более предпочтительными, чем реактопласты и резины;

–окрашивание и нанесение покрытий на детали создает трудности для утилизации;

–применение полимерных материалов, армированных стекловолокном, создает трудности при утилизации;

–применение композитов, содержащих два и более различных типов наполнителей, создает трудности для утилизации;

–применение неокрашенных полимеров повышает степень пригодности к переработке для вторичного использования.

Также, для неметаллических компонентов сборных конструкций применяют ряд дополнительных правил:

–узел должен разрабатываться как система на базе одного материала;

–при невозможности предыдущего, необходимо использовать материалы, пригодные для совместной утилизации;

–если это неосуществимо, то необходимо предусмотреть легкое отделение составных частей узла друг от друга;

–в крайнем случае, необходимо использовать такие сочетания материалов, чтобы их можно было разделить с помощью технологий сепарации.

–Пригодность компонентов к утилизации накладывает специфические требования на способы соединения деталей и узлов автомобиля. При этом рекомендуется:

–для компонентов, которые целесообразно демонтировать с отслужившего автомобиля для повторного использования, необходимо использовать крепежные изделия, позволяющие легко удалить компонент, предпочтительно без специальных инструментов;

–минимизировать, по возможности, количество деталей в узле, которые необходимо отделять, предпочтительно применять механические соединения;

–избегать соединения разнородных материалов способами, не позволяющими их легкого разъединения;

–избегать применения клеевых соединений;

–крупные компоненты, являющиеся термошумоизоляционными, обивочными и декоративными материалами, а также облицовки, накладки необходимо

закреплять так, чтобы они могли легко отделяться.

Для управления показателями утилизации наиболее целесообразно использовать электронные базы данных в составе PDM-систем автопроизводителей, что позволяет управлять данными по утилизации параллельно с ведением состава автомобиля.

При этом для каждого компонента целесообразно вести электронную карту материалов, в которой должна отражаться вся необходимая информация в части утилизации.

Электронная карта материалов, должна включать в себя два раздела - один для управления параметрами утилизации, второй для контроля за содержанием опасных веществ.

Согласно требованиям нормативных документов в карте все материалы должны быть разделены на несколько категорий: черные металлы; цветные металлы; пластмассы эластомеры; стекло; жидкости; натуральные органические материалы; остальные материалы.

Это делается для того чтобы осуществить разделение на черные и цветные металлы, для каждой детали ввести вес детали и указать содержание регламентированных опасных веществ (свинца, кадмия, ртути и шестивалентного хрома), обязательно отразить наличие

334

маркировки материала на пластмассовых изделиях (обязательное содержание маркировки - информация о покрытии).

Электронная карта должна демонстрировать факт отсутствия либо не превышения норм опасных веществ.

В карте материалов, также, проставляется категория демонтажа компонентов: демонтируемые обязательно, рекомендуемые для демонтажа и не демонтируемые. При расчете, детали, демонтируемые и рекомендуемые, попадут в раздел утилизируемых и повышают показатели утилизации.

При заполнении электронных карт материалов используются следующие принципы: компонент собственного производства – это деталь, покупное изделие идет целиком и воспринимается как деталь. Поставщик должен подтверждать, что он применяет допустимые материалы даже для изготовления деталей, разработанных автопроизводителем. Сложное изделие поставщика расписывается по материалам и содержанию опасных веществ.

Для деталей, которые производятся непосредственно автопроизводителем, работу по заполнению карт материалов осуществляют разработчики на основании соответствующей КД.

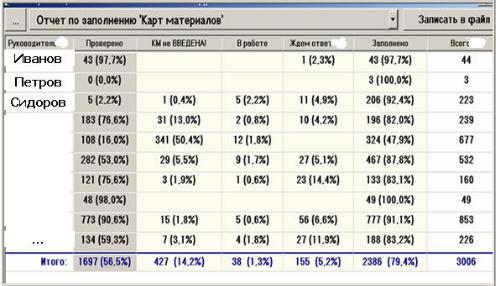

Рис. 1. Внешний окна заполнения карты материалов

Для покупных комплектующих изделий - подразделения по закупкам должны направлять запросы поставщикам в стандартизированной форме. Поставщик должен поставить на заполненной форме подпись и печать для возможности предъявления подтверждения правильности данных сертификационному органу. После того, как разработчики у автопроизводителя получают отчеты от поставщиков, они вносят информацию в соответствующие карты материалов.

Расчет показателей утилизации должен осуществляться в соответствии со стандартом ISO 22628 – «Транспорт дорожный. Пригодность к переработке для повторного использования и восстанавливаемость. Метод расчета». Органу по сертификации предъявляется расчет, выполненный для эталонного автомобиля, определяемого в соответствии с требованиями нормативных документов (Директива 2005/64/ЕС).

С целью удобства управления показателями утилизации в Базе данных целесообразно создать ряд отчетных форм, помогающих руководителям и специалистам при работе с данными по утилизации.

Помимо расчета показателей утилизации это могут быть: список применяемых компонентов; список применяемых материалов и др.

В процессе обеспечения пригодности автомобилей к утилизации целесообразно организовать отслеживание хода работ в режиме on-line. Эту функцию можно организовать в

335

рамках PDM-системы в виде специального инструмента проектного управления при реализации процесса проектирования утилизируемого ТС.

THE IMPACT OF THE REQUIREMENTS FOR DISPOSAL ON THE VEHICLE CONSTRUCTION.

THE MANAGEMENT OF THE DISPOSAL RATES

S.A. Gagunov, P.V. Sereda

The article is describing the main constructive decisions that provide implementing of the requirements for disposal. The best way of managing the disposal rates by automakers is creating a digital data base that would include all kind of information about masses and materials that are used in construction.

Key words: requirements for car disposal, disposal rates, vehicle construction, digital data base, design documentation.

УДК 338.001.36

ОБЗОР И АНАЛИЗ ОПЫТА УТИЛИЗАЦИИ ЛЕГКОВЫХ АВТОМОБИЛЕЙ ЕВРОПЕЙСКИМИ ПРЕДПРИЯТИЯМИ

Арябкин А.Н., Обшивалкин М.Ю.

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования Ульяновский государственный технический университет

Закон об авторециклинге принят более чем в 50 странах мира. Обращение с отходами четко регламентируется нормативно-правовыми актами и контролируется государственными органами, регулируется экономически – предприятия несут ответственность за переработку выпущенной ими продукции. Необходимые средства на переработку отходов выделяются государством (за счѐт сбора налогов с владельцев автомобилей и фирм импортеров) и аккумулируются в специальных экологических фондах на местном и федеральном уровне.

Стандартная процедура системы авторециклинга в Европе — это сбор старых автомобилей с выдачей владельцу автомобиля сертификата об утилизации, слив всех эксплуатационных жидкостей.

Ключевой момент системы авторециклинга — механизм ее финансирования. В различных странах и регионах мира были опробованы и реализованы разные механизмы оплаты и сбора денежных средств для организации системы авторециклинга:

–разовая оплата за утилизацию, производимая владельцем при сдаче отслужившего автомобиля компании-утилизатору;

–разовая оплата, производимая владельцем при покупке нового автомобиля (дополнительный экологический налог на утилизацию), которая перечисляется производителю автомобиля или в специальный фонд;

–периодическая оплата владельцем в виде ежегодного налога на утилизацию (например, при прохождении техосмотра транспортного средства) дополнительно к оплачиваемому налогу за владение транспортным средством;

–разовая оплата за утилизацию, отчисляемая производителем автомобилей или импортером при первой продаже нового автомобиля;

–на производителей или импортеров автомобилей возлагаются конкретные обязанности по участию в системе авторециклинга в отношении произведенных ими моделей (организация сбора отслуживших автомобилей, оплата переработки

определенных компонентов, предоставление специальной документации по утилизации).

Многие положения документов по авторециклингу носят унифицированный характер и обязательны для всех стран Евросоюза, вместе с тем, отдельные моменты по организации и финансированию системы авторециклинга индивидуальны для каждой страны. Значительная доля таких унифицированных требований и положений распространяется на производителей

336

автомобилей, в том числе — выполнять установленные ограничения по применению регламентированных вредных веществ, предоставлять специальные каталоги для целей рециклинга и руководства по сливу жидкостей и демонтажу компонентов отслужившего автомобиля, а также с 15 декабря 2008 при проведении одобрения типа нового автомобиля доказать, что обеспечен коэффициент утилизации минимум на 95% массы автомобиля и коэффициент вторичной переработки (рециклинга) минимум на 85% (без учета энергетической утилизации и сжигания). Передача отслужившего автомобиля на утилизацию должна осуществляться бесплатно для его владельца (опыт многих стран Европы показал, что требование оплаты владельцем взноса при сдаче автомобиля на утилизацию не эффективно для функционирования системы авторециклинга).

Общепризнано, что в Нидерландах удалось сформировать наиболее удачную и эффективную систему авторециклинга, которая позволила решить практически все проблемные вопросы, связанные с утилизацией отслуживших автомобилей. Средний коэффициент вторичной переработки автомобилей в этой стране 86% — самый высокий в мире, а главное, что финансирование этой системы с каждым годом требует все меньше дополнительных ресурсов. Важным моментом также является факт положительного отношения участников инфраструктуры авторециклинга, включая автопроизводителей, дилеров, владельцев автомобилей, компаний по утилизации к механизмам ее финансирования. При разработке и создании национальной системы авторециклинга в Японии за основу была взята успешно функционирующая голландская модель.

Успеху формирования системы авторециклинга в Нидерландах способствовали следующие факторы:

–отсутствие взимания оплаты с владельца автомобиля при сдаче автомобиля на утилизацию;

–взимание налога на утилизацию происходит на стадии продажи нового автомобиля, а не в момент направления на утилизацию. Оплату производит производитель (официальный дилер) автомобиля;

–организация успешной и эффективной системы мониторинга, основанной на применении компьютерных баз данных;

–наличие системы снятия с регистрации автомобилей, когда обязательным является предоставление либо сертификата об утилизации, либо сертификата об экспорте. Владелец автомобиля не освобождается от оплаты налога на автомобиль, пока не предоставит один из данных документов;

–нет никаких стимулов и преимуществ для владельца автомобиля осуществить незарегистрированный экспорт и избегнуть передачи своего отслужившего автомобиля в систему авторециклинга;

–управление и контроль за системой авторециклинга в стране осуществляется специально созданным для этих целей единым органом: Auto Recycling Nederland (ARN), который также обеспечивает финансирование всех затратных операций

при сборе и утилизации отслуживших автомобилей.

Для принятия решений по дальнейшим скоординированным действиям всех заинтересованных сторон следует учитывать, что система авторециклинга отслуживших автомобилей относится к обеспечению экологической безопасности продукции и процессов, поэтому ее деятельность не должна основываться только на рыночных взаимоотношениях или добровольной стандартизации, а должна быть предметом обязательного законодательного регулирования.

Насколько зарубежный опыт применимо к Российским условиям требует широкого обсуждения и анализа возможных последствий. Минпромторг России предлагает правительству принципиально новую схему утилизации автохлама. В отличие от антикризисной программы льготной утилизации старых автомобилей, на которую из бюджета было выделено в общей сложности 21 млрд. руб., в новой схеме Минпромторг намерен обойтись без государственного софинансирования и возложить ответственность за

337

утилизацию на производителя. Если новая схема утилизации будет утверждена, то производители могут переложить дополнительные издержки на покупателей. Эксперты предсказывают возможный рост цен на автомобили от 100 долл. и выше. Возможно также введение нового сбора для импортируемых машин. Рост темпов обновления отечественного автопарка по предварительным прогнозам возрастет до 8% в год.

Однако несовершенная логистика может существенно увеличить стоимость услуги. Ведь превращенную в металлолом машину из сибирских регионов придется везти на переплавку за сотни, если не за тысячи километров. Но география – не единственное препятствие для рентабельной утилизации. В России сегодня более 10 млн. машин, которые эксплуатируются свыше 10 лет. До 70% из них – продукт отечественного автопрома, поэтому открытым остается вопрос утилизации автомобилей, выпущенных с заводов ныне несуществующих, к примеру, АЗЛК, ЛУАЗ. Также неясно, что ждет автомобилей, которые ввозятся в Россию из ЕС, Японии и Южной Кореи.

REVIEW AND ANALYSIS OF EUROPIAN VEHICLE RECYCLING COMPANIES EXPERIENCE

A.N. Aryabkin, M.Yu. Obshivalkin

The main goal of the article is showing different practice of organizing an effective car recycling system in Europe. The financial, legislative, ecological, constructive and organizational issues are described.

Key words: international experience, car disposal system, means of financing, requirements for disposal, hazardous materials, motor-vehicle pool.

УДК 629.021

КОНСТРУКТОРСКАЯ ДОКУМЕНТАЦИЯ АВТОМОБИЛЯ КАК ОСНОВА ТЕХНОЛОГИИ ЕГО УТИЛИЗАЦИИ

Габдуллин М.Р., Кадырова Л.Ш., Музафаров Р.С., Филькин Н.М. ФГБОУ ВПО ИЖГТУ

Опираясь на прогрессивный опыт большинства развитых стран по утилизации автомобилей можно сделать вывод, что в настоящее время необходимо рассматривать не только борьбу с последствиями уже состоявшегося воздействия на окружающую среду, но и их предотвращение.

В рамках этого подхода проблемы утилизации автомобилей должны решаться не только в послеэкплуатационный период, но и на стадии предпроектных и проектных работ, в частности на стадии разработки конструкторской документации, поскольку на данном этапе определяется концепции автомобиля, его входные и выходные параметры, структура, а также основные характеристики.

Оценка конструкторской и другой документации на автомобиль с точки зрения утилизации дает возможность внести необходимые изменения в его конструкцию с целью снижения его отрицательного воздействия на окружающую среду и обеспечить более эффективную и экономически целесообразную утилизацию.

Для разработки эффективной технологии утилизации автомобилей необходимо анализировать несколько параметров, один из них – это оценка утилизационной способности автомобиля. Оценку утилизационной способности автомобиля необходимо начать с поэтапных исследований: во-первых, самого утилизируемого автомобиля и его составных частей; во-вторых, процесса его утилизации; в-третьих, продуктов процесса утилизации; в- четвертых, процесса депонирования не утилизируемых элементов, входящих в состав автомобиля.

При этом на каждом из этапов необходимо проводить анализ в нескольких направлениях:

–с технической точки зрения (возможность его разборки, сортировки и переработки);

338

–с экологической точки зрения (степень его опасности для окружающей среды и человека);

–с экономической точки зрения (величина необходимых инвестиций для повышения его утилизационной способности).

Первый этап – оценка показателей, относящихся к самому объекту утилизации

(автомобилю).

К показателям первого этапа, характеризующим утилизируемый объект с технической точки зрения, можно отнести, например, степень разборности, степень рециклинга, степень применяемости рециклируемых материалов и другие показатели.

Техническая оценка утилизируемого изделия крайне важна и зависит от проектируемых параметров, заданных в конструкторской документации. Например, при определении степени разборности автомобиля с помощью коэффициента разборности для обеспечения эффективной утилизации необходимо, что бы в автомобиле было минимально возможное число деталей, состоящих из нескольких видов материала:

К р Qобщ Qс 100%,

Qобщ

где: Qс – количество элементов изделия, состоящих из двух и более видов материала; Qобщ – общее количество составных элементов изделия.

К показателям второго этапа относятся непосредственно показатели процесса утилизации. Например, стоимостной показатель утилизации и степень опасности процесса утилизации.

Стоимость процесса утилизации в расчете на одно изделие можно определить как суммарную стоимость процессов его разработки, сортировки переработки и т.д.:

n |

|

Сут Ci |

Ссбора Странс Сразб Схран Ссорт Сперераб Среализ, |

i 1 |

|

где: Сi – стоимость i-го вида работ в расчете на одно изделие; n – количество видов

работ, Ссбор, Странс, Сразб, Схран, Ссорт, Сперераб и Среализ – соответственно стоимость сбора, транспортирования, разбора, хранения, сортировки, переработки и реализации.

Третий этап составляют показатели, относящиеся к продуктам утилизации. Например, степень использования продуктов, получившихся в процессе утилизации. Перечень продуктов процесса утилизации можно представить в виде таблицы, с указанием всех видов получившихся материалов (веществ) и их масс. На основании таблицы можно определить коэффициент использования:

|

|

|

k |

|

|

|

|

М j |

|

К |

|

|

j 1 |

, |

исп |

r |

|||

|

|

|

M i |

|

|

|

|

i 1 |

|

где: k – количество продуктов утилизации, которые могут быть использованы повторно; r – количество продуктов утилизации; Mj – масса j-го продукта, получившегося в результате утилизации и используемого повторно; Mi – масса i-го продукта, получившегося в результате утилизации.

В четвертый этап входят показатели, относящиеся к процессу депонирования. Стоимость процесса депонирования и расчета на одно изделие определяется как суммарная стоимость процессов его сбора, транспортировки, промежуточного хранения и безопасного размещения.

Проведенный анализ показателей утилизационной способности изделия показал, что они имеют прямую зависимость с показателями, приведенными в конструкторской документации автомобиля. Поэтому разработку технологии утилизации необходимо вести параллельно разработке конструкторской документации для новых автомобилей и брать за основу для разработки технологии утилизации для автомобилей, производимых в настоящее

339