новая папка / БЕЗОПАСНОСТЬ ТРАНСПОРТНЫХ СРЕДСТВ В ЭКСПЛУАТАЦИИ

.pdf

проводить соответствующие расчеты и анализы, достаточные для соответствия Директивам 2005/64/EC и 2000/53/EC. Информационная система позволяет производить для каждой модели автомобилей LADA:

-расчет снаряженной массы автомобиля на основе данных о массе входящих компонентов, а также распределение по категориям применяемых в автомобиле материалов;

-формирование перечня компонентов, содержащих РВВ, с указанием их массы на каждое изделие, а также расчет содержания РВВ в автомобиле;

-формирование перечня компонентов, на которых имеется маркировка полимерных материалов;

-формирование перечня изделий с покрытием;

-формирование перечня обязательных для демонтажа компонентов;

-формирование перечня рекомендуемых для демонтажа компонентов с целю их рециклинга;

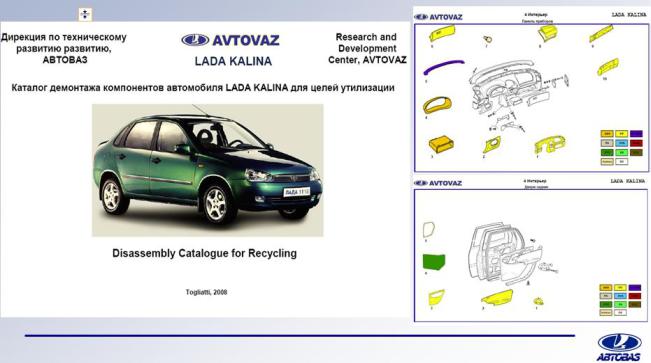

Впятых, для всех моделей автомобилей LADA, проданных и продаваемых в странах ЕС, была разработана и направлена через фирмы-импортеры ОАО «АВТОВАЗ» на

предприятия по утилизации специальная документация, соответствующая Директиве 2000/53/ЕС, в том числе: «Каталог демонтажа компонентов автомобиля для целей утилизации», «Руководство по ускоренному осушению и демонтажу узлов и деталей автомобиля». Со стороны официальных дилеров и импортеров ОАО «АВТОВАЗ» в странах ЕС были заключены долговременные контракты с ведущими фирмами, занимающимися утилизацией отслуживших автомобилей, на сбор и переработку вышедших из эксплуатации автомобилей LADA.

Рис. 1. Каталоги пластмассовых и резиновых изделий и компонентов обязательного демонтажа автомобилей LADA-KALINA. Фрагмент

В шестых, в ОАО «АВТОВАЗ» разрабатывается программа и графики проведения омологациии и сертификации для каждого семейства автомобилей LADA, устанавливается модификация и комплектация автомобиля для расчета показателей экологической безопасности, проводится соответствующая обработка информационных данных по выбранному автомобилю, выпускаются протоколы и другая установленная нормативами документация по омологации и сертификации автомобилей LADA и организовывается аудит

310

уполномоченной международной фирмой по оценке производителя автомобилей на соответствие требованиям Директивы 2000/53/EC и Директивы 2005/64/ЕС.

В результате проделанной работы ОАО «АВТОВАЗ» в 2010г. успешно прошло аудит уполномоченной фирмы ЮТАК, Франция, на соответствие требованиям Директивы 2005/64/ЕС. Получены официальные сертификаты фирмы ЮТАК, подтверждающие право продажи на рынках стран ЕС автомобилей семейств: LADA KALINA, LADA PRIORA,

LADA 4x4.

“AVTOVAZ” EXPERIENCE IN ORGANIZATION AND IMPLEMENTATION OF THE

REQUIREMENTS FOR RECYCLING AND UTILIZATION OF LADA AUTOMOBILES

R.L. Petrov

In this paper is describing about how did AVTOVAZ provide the implementation of European Directives 2000/53/EU and 2005/64/EU. There are named main measures that were undertaken during the design process of LADA automobiles. Were developed general ecological policy, reduced the nomenclature of plastics, optimized requirements for component suppliers, excluded hazardous materials such as lead from fuel tanks and other constructive elements. Also were introduced dismantling catalogues about for each model of LADA.

Key words: ecological policy, constructive elements, vehicle weight, hazardous materials, nonferrous materials, plastics, dismantling.

УДК 658.512

СИНХРОНИЗАЦИЯ ДЕЙСТВИЙ РОССИЙСКИХ АВТОПРОИЗВОДИТЕЛЕЙ В ОБЛАСТИ УТИЛИЗАЦИИ ТРАНСПОРТНЫХ СРЕДСТВ

Середа П.В.

Дивизион «Легкие коммерческие и легковые автомобили» группы ГАЗ

Растущий парк автомобилей и, как следствие, возрастание нагрузки на окружающую среду заставляет государственные органы разрабатывать и внедрять мероприятия по минимизации отрицательного воздействия транспорта на экологию. Одним из таких мероприятий выступает введение требований законодательства в области утилизации отслуживших срок транспортных средств.

Внастоящее время вслед за европейскими требованиями по утилизации (Директива 2000/53/ЕС, Директива 2005/64/ЕС) начата разработка Технического регламента по утилизации в рамках ЕЭП.

Обозначенные тенденции ставят задачу российским автопроизводителям привести выпускаемую продукцию в соответствие новым требованиям. При этом следует отметить, что модельные ряды отечественных автомобилей в большинстве случаев разрабатывались без учета требований утилизации. Для получения хороших показателей необходима оптимизация существующей конструкции под цели утилизации, что по опыту ведущих мировых компаний требует привлечения значительных ресурсов и занимает продолжительное время (как правило, несколько лет).

Внастоящий момент российские автопроизводители преимущественно ориентированы на внутренний рынок и рынок СНГ. Для расширения географии продаж путем вывода продукции на европейские рынки уже сейчас необходимо соответствие международным требованиям по утилизации транспортных средств.

Задача обеспечения пригодности ТС к утилизации определяет ряд подходов, которые необходимо применить:

–Разработка и внедрение методологии управления целями по утилизации;

–Разработка конструкции, ориентированной на возможность переработки с целью повторного использования;

–Раннее вовлечение поставщиков в работы по обеспечению пригодности к утилизации;

311

–Наличие у поставщиков необходимых нормативных документов, форм и шаблонов;

–Отказ от применения опасных материалов (свинец, кадмий, ртуть, шестивалентный хром);

–Использование материалов, пригодных к переработке и повторному использованию;

–Маркировка компонентов из полимеров и эластомеров;

–Разработка и обеспечение доступности Каталогов разборки ТС предприятиям по утилизации;

–Обеспечение возможности повторного использования более 85% от массы автомобиля.

–Как показывает мировой опыт, реализация существенного количества из перечисленных выше подходов наиболее оптимальна в условиях синхронизации действий между автопроизводителями.

–Определение единых подходов российских автопроизводителей к глубине синхронизации российских и европейских подходов к утилизации;

–Создание единых электронных баз данных о применяемых компонентов, материалов, аналогичных европейским;

–Создание единого портала по размещению руководств по разборке ТС для предприятий по утилизации;

–Создание единых стандартов работы с поставщиками (требования, форматы документов, правила взаимодействия);

–Адаптация и использование в РФ лучших мировых практик в области утилизации ТС.

Врамках синхронизации российских и европейских подходов к утилизации автопроизводители, выступая единым фронтом, имеют возможность существенно повлиять на позицию госорганов, убедив последние в наиболее приемлемых для себя решениях. Например, в случае более тесной синхронизации требований с европейскими автопроизводителями не придется дважды проводить работу по приведению продукции в соответствие.

Создание единых электронных баз данных о применяемых материалах компонентов, аналогично европейским позволит сократить время и затраты на процесс выполнения требований по утилизации.

ВЕвропе в настоящее время действует электронная база IMDS (International Material Data System), где представлены все европейские и многие зарубежные автопроизводители. Поставщики компонентов имеют возможность заносить в IMDS данные на компоненты для конкретной модели автомобиля. Эти данные в дальнейшем используются автопроизводителями для управления показателями утилизации. Членство в IMDS упрощает прохождение сертификационного аудита у производителя.

Аналогичная IMDS система создана в Китае для производителей, планирующих экспорт в Европу.

Одним из требований по утилизации является доступность специальных каталогов по разборке ТС для предприятий, непосредственно осуществляющих утилизацию автомобилей

вконце жизненного цикла. Ввиду того, что данные предприятия географически

распределены по всей территории эксплуатации автомобилей и будут охватывать различные марки и модели, целесообразно создать централизованный портал по размещению руководств по разборке ТС, куда будет заноситься информация от каждого автопроизводителя. Такой подход позволит существенно упростить коммуникацию между производителями и предприятиями по разборке.

Поскольку поставщики компонентов изготавливают продукцию для различных автопроизводителей, то введение единых стандартов работы с поставщиками в области утилизации (требования, форматы документов, правила взаимодействия) существенно

312

упростит взаимодействие и исключит необходимость дублирования документации у поставщиков.

Адаптацию и использование в РФ лучших мировых практик в области утилизации ТС можно реализовать путем коллективной разработки и внедрения соответствующих отраслевых стандартов (по аналогии с VDA). При этом целесообразно привлекать ресурсы научных школ, таких как НГТУ, НАМИ, МАДИ и др. для работ по следующим направлениям:

Создание рекомендательных документов по принципам и типовым подходам в области разработки конструкции автомобилей под требования утилизации.

Создание системы обучения и переподготовки кадров по разработке автотехники, направленных на выполнение требований утилизации.

Организация семинаров, симпозиумов по изучению международного опыта в области утилизации с привлечением специалистов отечественных автопроизводителей.

SINCHRONIZATION OF RUSSIAN AUTOMAKERS IN THE SPHERE OF CAR RECYCLING

P.V. Sereda

The topic of this paper consists in paying attention on necessity of developing a strategy of recycling policy that would be single for Russian automakers. One of the possible way of achieving this result the author consider in adopting European experience.

Key words: recycling policy, methodology of management, requirements for recycling, automakers.

УДК 629.021

МЕТОДОЛОГИЯ ПРОЕКТИРОВАНИЯ АВТОМОБИЛЕЙ С УЧЕТОМ ИХ ПОСЛЕДУЮЩЕЙ УТИЛИЗАЦИИ

Сычев А.В. ФГУП «НАМИ»

Доклад посвящен вопросам корректировки процесса проектирования автомобилей с целью последующего удовлетворения требований по утилизации. Было отмечено, что эффективная система утилизации позволяет в целом снизить расход природных ресурсов, электроэнергии, уменьшить выбросы вредных веществ тем самым снизив нагрузку на окружающую среду.

Целесообразно выделить следующие основные направления проектирования:

–с целью удовлетворения потребности целевой аудитории;

–с расчетом на экологию;

–с расчетом на безопасность;

–с расчетом на уменьшение расходов;

–с расчетом на улучшение технических параметров.

Во ФГУП «НАМИ» разработан проект технического регламента «О требованиях к колесным транспортным средствам по обеспечению их безопасной утилизации». В этом документе разработаны требования, аналогичные перечисленным в основных европейских Директивах (2000/53/ЕС и 2005/64/ЕС) и отраслевых стандартов ISO (ISO 22628, ISO 11469 и др.). Для удовлетворения требований, представленных в регламенте, автопроизводителям необходимо будет принять ряд мер направленных на создание на головных автомобилестроительных заводах, а также на предприятиях всех поставщиков систему экологического управления и сертифицировать еѐ на соответствие ISO 14001, разработку конструкции новых автомобилей, удовлетворяющих требованиям по утилизации, изменение технологии производства комплектующих, с исключением запрещенных материалов, внесение изменении в технологии производства пластиковых и резинотехнических изделий для обеспечения их маркировки и др.

313

В связи с тем, что на осуществление данных мер потребуется около 5-10 лет и значительные средства, отсутствующие у отечественных автозаводов, необходима государственная финансовая и научная помощь. Без нее отечественные предприятия не смогут на равных конкурировать с зарубежными фирмами. Усилиями одних только автопроизводителей проблему создания системы по утилизации автотранспортных средств не решить.

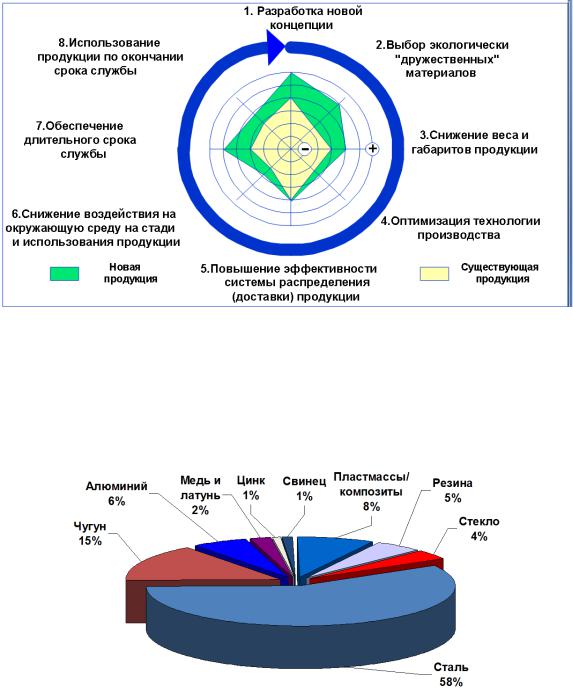

Для выполнения требований по утилизации, производителям необходимо пересмотреть некоторые моменты в процессе проектирования новых транспортных средств

(рис. 1.).

1. Разработка новой концепции подразумевает оптимизацию потребления ресурсов. Например, снижение потребления материалов и топлив (а соответственно и энергии) на всех стадиях жизненного цикла, расширение функций продукции (повышение универсальности), избавление продукции от избыточных характеристик (но не в ущерб наилучшим). Данные меры позволят значительно рационализировать процесс потребления сырья.

Рис. 1. Экологические приоритеты при конструировании новой техники

сучетом ее полного жизненного цикла

2.Выбор экологически «дружественных» материалов включает в себя меры по исключению из конструкции регламентированных вредных веществ (кадмий, свинец, ртуть и шестивалентных хром), а также по замене используемых материалов на аналогичные, требующие меньше энергии на обработку. Не менее важным фактором является возможность использования рециклированных и рециклируемых материалов, так как это в значительной мере снизит нагрузку на сырьевую базу.

Рис. 2. Состав легкового автомобиля ВАЗ-21093 по массе

314

3.Снижение веса и объема продукции позволит снизить затраты энергии на перемещение и уменьшить место, необходимое при транспортировке к потребителям и хранении.

4.Оптимизация технологии производства означает использование технологических процессов, способствующих меньшей энергоемкости и меньшим выбросам вредных веществ. Также технологический процесс должен проектироваться так, чтобы до минимума снизить образование отходов либо с возможностью повторного использования отходов переработки в том же производственном процессе.

5.Повышение эффективности системы распределения (доставки) продукции может быть достигнуто путем использования наиболее экологически «дружественной» упаковки (рециклируемой, наименьшей возможной массы и объема, не содержащей токсичных компонентов), а также за счет использования преимущественно железнодорожного и водного транспорта.

6.Снижение воздействия на окружающую среду на стадии использования продукции подразумевает необходимость стремиться к наименьшему энергопотреблению (расходу топлива), обеспечивать функции энергосбережения (для электронных приборов), предпочтительно использовать экологически чистые (лучше возобновляемые) источники энергии, а также обеспечивать наименьший возможный расход эксплуатационных материалов. Наряду с этим, должно быть блокировано (избегаемо, разъяснено в соответствующих инструкциях) неправильное использование продукции, которое может привести к повышенному расходу энергоресурсов или загрязнению окружающей среды.

7.Обеспечение длительного срока службы достигается за счет увеличения надежности и долговечности конструкции, а также ее упрощения и повышения уровня ремонтопригодности (однако, желательно как можно больше сокращать потребность в обслуживании и ремонте). Все большее распространение получает модульный принцип создания конструкции, что позволяет сократить номенклатуру узлов, а также упростить их разборку и замену.

8.Одним из наиболее важных параметров конструкции, закладываемых при проектировании транспортного средства, является возможность использования продукции по окончании срока службы. Наряду с конструктивными решениями для достижения этой цели необходимо предусмотреть легкую разборку и разделение материалов, а также использовать систему маркировки деталей с целью облегчения их сортировки.

METHOLOGY OF VEHICLE DESIGN WITH TAKING INTO

ACCOUNT POSIBILITY FOR RECYCLING

A.V. Sychev

The paper is dedicated to the process of vehicle design with the least ecological threat. The nomenclature of constructive materials with those percentage in vehicle weight is presented. The author distinguishes 8 main measures for achieving the best ecological indicators and gives priority for each of them.

Key words: vehicle design, ecological treat, ecological indicators, vehicle chain, vehicle weght.

УДК 338.28

ОПЫТ ОРГАНИЗАЦИИ СИСТЕМЫ АВТОРЕЦИКЛИНГА В МОСКОВСКОМ РЕГИОНЕ

Трофименко К.Ю. (МАДИ)/Промышленная Компания «Втормет»

В 2010-2011 гг. во исполнение постановления Правительства РФ №1194 от 31.12.2009г. в Российской Федерации успешно осуществлен комплекс мер по поддержке отечественной автомобильной промышленности путем стимулирования приобретения новых

315

автотранспортных средств, взамен вышедших из эксплуатации и сдаваемых на утилизацию (ВЭТС). В результате госэксперимента примерно 350…380 тыс. ед. ВЭТС было сдано на утилизацию, взамен которых приобретены новые автомобили, 85% которых приходится на АТС Волжского автозавода, что позволило стабилизировать его финансовое состояние, а также укрепить финансовые показатели дилеров, несколько снижена цена покупки ВЭТС в некоторых регионах, а также на вторичные запчасти, демонтируемые с утилизируемых автомобилей, осуществлена практическая апробация процедур снятия ВЭТС с учета в ГАИ для утилизации, элементов системы бумажного и электронного документооборота материальных и финансовых ресурсов, успешно проведенная PR-кампания позволила сформировать у части населения необходимость цивилизованной утилизации ВЭТС, вызвала дополнительный интерес у предпринимателей к перспективности данного вида бизнеса.

Таблица 1

Образование, сбор и утилизация ВЭТС и их компонентов в Российской Федерации (данные МАДИ)

|

Наименование показателя |

Размерность |

2009г. |

2010г. |

|

Численность парка АТС |

тыс. ед. |

38263,8 |

40662 |

||

Численность (масса) ВЭТС, пригодных к утилизации |

тыс. ед. |

1170 |

1470 |

||

(тыс.т)/ год |

(1907) |

(2242) |

|||

|

|

||||

Численность (масса) изношенных шин |

млн. шт. |

32,7 |

38,6 |

||

(тыс. т) /год |

(632) |

(746) |

|||

|

|

||||

Численность (масса) отработанных аккумуляторов |

млн. шт. |

11,5 |

12,0 |

||

(тыс. т) /год |

(333) |

(348) |

|||

|

|

||||

Масса отработанных нефтепродуктов |

тыс. т/год |

533,0 |

550 |

||

Масса отработанных антифризов |

тыс. т/год |

185,0 |

194 |

||

Численность основных лицензированных объектов |

шт. |

|

|

||

инфраструктуры авторециклинга в Российской |

|

|

|

||

Федерации: |

|

|

|

||

1. |

осушение и демонтаж ВЭТС |

|

- |

153 |

|

2. |

переработка остовов ВЭТС на шредерах |

|

5 |

6 |

|

3. |

переработка изношенных шин |

|

27 |

27 |

|

4. |

переработка отработанных аккумуляторов |

|

18 |

18 |

|

Производственные мощности предприятий по |

тыс. т/год |

|

|

||

переработке ВЭТС и компонентов |

|

|

|

||

− |

осушение и демонтаж ВЭТС, всего |

|

1200 |

1500 |

|

− |

переработка остовов ВЭТС, всего |

|

8000 |

8250 |

|

− |

переработка изношенных шин |

|

150 |

160 |

|

− |

переработка отработанных аккумуляторов, |

|

500 |

520 |

|

всего |

|

|

|

|

|

Доля сбора ВЭТС и извлечения из них деталей, лома |

% |

70 |

72 |

||

черных и цветных металлов |

|

|

|

||

Доля сбора отработанных аккумуляторов и |

% |

68 |

70 |

||

извлечения лома свинца |

|

|

|

||

Доля сбора и переработки отработанного электролита |

% |

40 |

40 |

||

Доля сбора и переработки изношенных шин |

% |

10,6 |

10,7 |

||

|

|

|

|

||

Доля сбора и переработки (использования) |

% |

35 |

35 |

||

отработанных нефтепродуктов |

|

|

|

||

Доля сбора и переработки автомобильных пластмасс, |

% |

0 |

0 |

||

стеклобоя, антифриза |

|

|

|

||

Вред окружающей среде, причиняемый |

млрд. руб./год |

80,0 |

82-85 |

||

автотранспортными отходами |

|

|

|

||

Однако вторая часть постановления, связанной с созданием национальной системы сбора и утилизации ВЭТС «Авторециклинг» выполнена не была, так как не была согласована и утверждена Концепция создания национальной системы авторециклинга. Минпромторг,

316

аккредитовавший около 155 организаций в качестве утилизаторов, устранился от контроля за их деятельностью по утилизации ВЭТС. Также не изменились в лучшую сторону производственные мощности предприятий, перерабатывающих автотранспортные отходы (в основном не использовались современные технологии осушения, демонтажа, шредерирования, селективного сбора и переработки отдельных видов материалов и спецжидкостей). Дополнительный вред окружающей среде от проведения эксперимента составил 3…5 млрд. руб. Подводя общий итог можно сказать, что де-факто существующая система утилизации автомобилей не приобрела черты цивилизованного профессионального сообщества единомышленников.

В ходе эксперимента компания «Втормет» переработала в сумме 42175 автомобилей. При этом, используемая компанией технология по уровню не далека от используемой на большинстве европейских предприятий (рис.1). В таблице 2 приведены удельные затраты на утилизацию ВЭТС разных типов по данной технологии, а в таблице 3 – доходы от нее.

|

|

Осушение на станции STH |

Демонтаж шин |

Демонтаж АКБ |

003E/12/H |

Шины отправлены на |

АКБ отправлены на «Подольский |

ГСМ использованы |

«Чеховский регенаратный |

аккумуляторный завод» |

или отправлены на |

завод» |

и др. предприятия |

переработку |

|

||

Захоронение отходов |

Шредерирование |

Измельчение |

0,4 т отходов с 1 ВЭТС |

0,65 т ЧМ и 0,03 т ЦМ с 1 ВЭТС отправлены |

Крупные фракции |

отправлены на полигоны |

металлургическим предприятиям |

пригодны к |

отходов |

|

шредерированию |

Рис. 1. Технология утилизации ВЭТС на заводе Промышленной Компании «Втормет» (Москва)

|

|

Таблица 2 |

|

Удельные затраты на утилизацию ВЭТС разных типов |

|||

Тип ВЭТС |

Затраты при демонтаже, |

Затраты при |

|

руб./шт. |

шредерировании*, руб./шт. |

||

|

|||

|

|

|

|

|

|

|

|

Брошенные ТС («автохлам») |

5 000 – 7 000 |

25 000 – 2 300 |

|

|

|

|

|

|

|

|

|

ТС старше 10 лет |

5 000 – 7 000 |

25 000 – 2 300 |

|

|

|

|

|

Аварийные ТС – |

5 000 – 7 000 |

25 000 – 2 300 |

|

современные |

|||

|

|

||

|

|

|

|

*при минимальном потоке 10 ВЭТС/сутки и максимальном - 170 ВЭТС/сутки

Первостепенные меры по созданию национальной системы авторециклинга могут быть следующими:

1.реализовать принцип ответственности производителя – сформировать специальный фонд утилизации ВЭТС, управляющую компанию;

317

2.повысить долю сбора и качество исходного сырья (автотранспортных отходов) и продуктов переработки – вторичных материальных ресурсов;

3.повысить качество продуктов переработки и сформировать цивилизованные рынки сбыта;

4.сформировать банк данных об автотранспортных отходах и реестр наилучших доступных технологий сбора, транспортировки, переработки ВЭТС и их компонентов, захоронения образующихся отходов;

5.создать эффективную систему электронного документооборота и контроля

материальных и финансовых потоков в системе.

|

|

Таблица 3 |

|

Удельные доходы от утилизации ВЭТС разных типов |

|||

Тип ВЭТС |

Доходы при |

Доходы при |

|

демонтаже** руб./шт. |

шредерировании, руб./шт. |

||

|

|||

|

|

|

|

Брошенные ТС («автохлам») |

4 500 – 10 000 |

5 000 – 6 000 |

|

|

|

|

|

ТС старше 10 лет |

10 000 – 45 000 |

5 000 – 6 000 |

|

|

|

|

|

Аварийные ТС – |

до 250 000 |

8 000 – 12 000 |

|

современные |

|||

|

|

||

|

|

|

|

**без учета колебаний спроса на вторичные автокомпоненты.

Первоочередное действие в данном направлении — актуализировать законодательную базу — принять поправки в ФЗ «Об отходах производства и потребления» и другие законы, закрепляющие ответственность производителя (импортера) за утилизацию выпускаемой продукции, экономические регуляторы, а также подзаконные акты, реализующие принцип ответственности производителя, регламентирующие требования к утилизации ВЭТС, в том числе техрегламент стран Таможенного союза «Об утилизации колесных транспортных средств».

Подводя итоги, нужно отметить что, в Российской Федерации сложились хорошие условия для формирования цивилизованной и экономически самодостаточной национальной системы авторециклинга. В числе движущих факторов стоит отметить постоянное увеличение стоимости природных материальных и энергетических ресурсов, необходимость обновления автомобильного парка путем сокращения срока эксплуатации АТС с 12-14 лет до 8-9 к 2020г., увеличение доли иномарок, произведенных на территории РФ, принимаемых к утилизации и нормативно обусловленная заинтересованность зарубежных автопроизводителей в создании конструкций АТС «для экологии», принятие Госдумой (1 чтение) поправок в законы «Об отходах производства и потребления» и другие, закрепляющих ответственность производителей за утилизацию своей продукции, разработанный и представленный на утверждение правительств России, Белоруссии и Казахстана проект технического регламента «Об утилизации колесных транспортных средств», а также успехи госэксперимента 2010-2011 гг.

THE EXPERIENCE OF MANAGING A CAR RECYCLING SYSTEM IN MOSCOW REGION

K.J. Trofimenko

This paper develops the theme of car recycling in Moscow region. The reporter shows advantages and disadvantages of national car recycling program. The statistics of the program over the Moscow region is presented in the report. There is a lot of information about managing a full recycling process according to the best world practice.

Key words: car recycling program, car recycling process, end-of-life vehicles, ecological and economical indicators, unit costs.

318

УДК 629.021

РАЗВИТИЕ ПРОЦЕССОВ И МЕТОДОВ ПРОЕКТИРОВАНИЯ ЛЕГКИХ КОММЕРЧЕСКИХ АВТОМОБИЛЕЙ ДЛЯ УДОВЛЕТВОРЕНИЯ ТРЕБОВАНИЙ УТИЛИЗАЦИИ

Гагунов С.А. Группа ГАЗ ООО «ОИЦ»

Вывод продукции на рынки Евросоюза, а также предполагаемое введение в действие Технического регламента ЕЭП ставят перед российскими производителями автотехники задачу выполнения требований пригодности к утилизации легковых и легких коммерческих автомобилей. Детальное исследование действующих требований Евросоюза и проекта Технического регламента ЕЭП показала, что, приведение конструкции новых и уже выпускаемых автомобилей в соответствие требованиям утилизации требует разработки специального процесса по управлению параметрами утилизации в системе создания новых и модернизации существующих автомобилей.

Как правило, у современных автопроизводителей существует стандартизированный процесс создания новых и модернизации действующих продуктов. Этот процесс охватывает все области, начиная со старта проекта, осмысления потребностей рынков и заканчивая выводом продукта на рынок. Он включает в себя планирование продукта, разработку конструкции, подготовку производства. Данный процесс разбит на стандартные ключевые фазы с четко определенными и взаимосвязанными целями и ключевыми точками.

Выполнение требований по утилизации – одна из частных задач в процессе создания продукта, и, следовательно, она может быть представлена в виде подпроцесса II уровня – «Управление целями по утилизации», интегрированного в общую систему создания продукта. В реализации подпроцесса задействовано значительное количество членов команды проекта, начиная от Менеджера продукта (в зону ответственности которого входит определение требований к продукту на предполагаемых рынках реализации автомобилей) и заканчивая специалистами по сертификации.

В соответствии с разработанным подпроцессом на этапе планирования продукта определяются законодательные требования на рынках предполагаемой реализации. Также формируется база данных по составу продукта с возможностью расчета показателей утилизации. На этапе разработки продукта требования по утилизации включаются в состав технических требований к поставщику компонентов. При проектировании учитываются ограничения и рекомендации по пригодности автомобилей к утилизации, происходит выбор базового транспортного средства (ТС) для расчета показателей. На этапе подготовки производства от поставщиков получают подтверждения о выполнении требований по утилизации в виде оформленных паспортов материалов компонентов. При подготовке производства, также, учитываются требования пригодности к утилизации в отношении процесса производства.

На всех этапах проводится мониторинг расчета показателей утилизации и необходимая корректировка конструкции и технологии (в случае выявления несоответствий).

К старту производства запланирована предварительная сертификация производителя

вчасти утилизации ТС. Перед началом продаж проводится сертификация модельного ряда на соответствие требованиям утилизации.

Для реализации процессов по выполнению требований утилизации необходимо разработать комплекс соответствующих стандартов, охватывающих все этапы проекта, включая:

–анализ существующей конструкции;

–выбор базового транспортного средства для расчета;

–расчет показателей утилизации в электронной БД;

319