новая папка / БЕЗОПАСНОСТЬ ТРАНСПОРТНЫХ СРЕДСТВ В ЭКСПЛУАТАЦИИ

.pdf

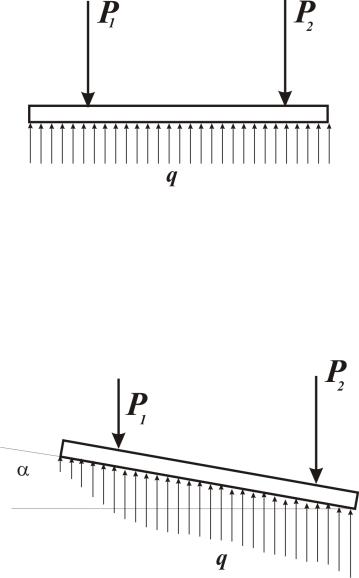

Рис. 1. Схема работы прижимного движителя; 1 - опорная поверхность, 2 – опорные элементы движителя;

3 – прижимные силы; 4 – сила тяги, реализуемая движителем

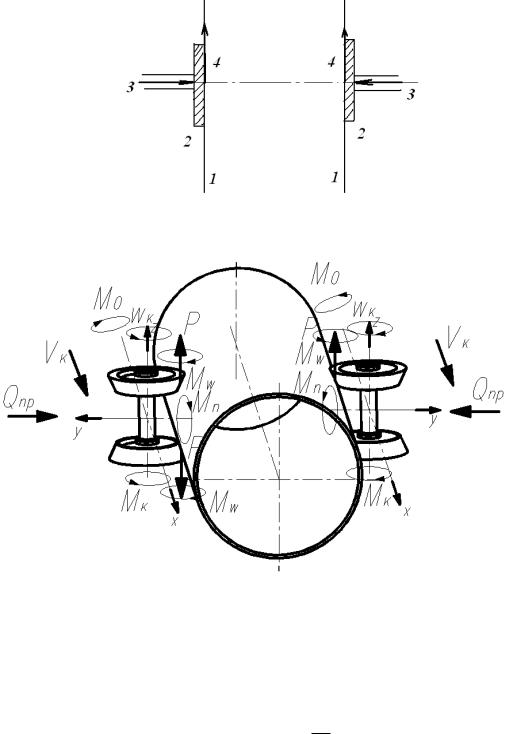

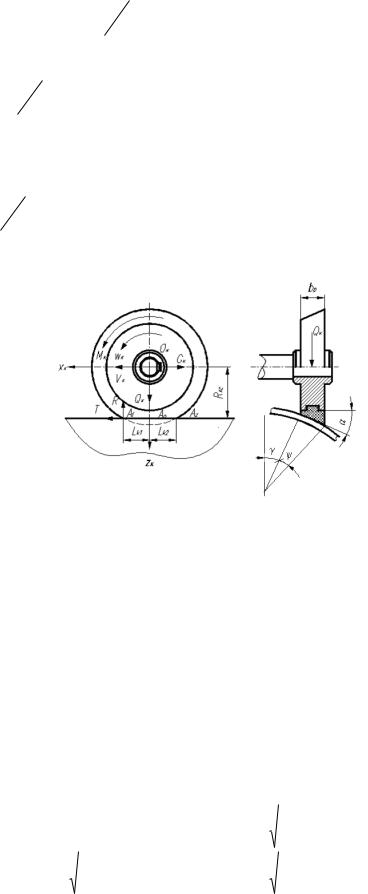

Рис. 2. Принципиальная схема взаимодействия прижимного каткового движителя

споверхностью трубопровода

Внастоящее время, для оценки тягового усилия, развиваемого движителем, в условиях, когда вся зона контакта является площадью сцепления, т.е. величина буксования определяется только тангенциальной жѐсткостью движителя, а перемещения между движителем и опорным основанием находятся в зоне упругих деформаций, принято использовать выражение [3]:

FТУ к L(1 2L ) ,

где L – длина контакта движителя с опорной поверхностью, - величина продольного напряжения, создающегося в движителе при реализации тягового усилия, - коэффициент сцепления между движителем и опорной поверхностью, QК – сила прижатия движителя к опорной поверхности, а - коэффициент пропорциональности между величиной продольной деформации элемента движителя в крайней передней точки пятна контакта и, действующем в данной точке, продольным напряжением. При достижении величины силы тяги, равной

|

|

Q |

|

(1 |

L |

) |

|

||

|

K |

|

|

||||||

1 |

|

|

|

|

|

2 |

|

||

|

|

|

|

|

|

||||

FТ |

|

|

|

|

|

|

|

начинается скольжение в замыкающей части пятна контакта, дальнейшее |

|

(1 |

L |

) |

|||||||

|

|

|

|

||||||

|

|

|

|

|

|

|

|||

увеличение пробуксовки или тяговой силы приводят к расширению зоны проскальзывания

280

от задней до передней части [1,2]. В этом случае сила тяги, развиваемая в зоне проскальзывания, может быть найдена из уравнения:

FТС QK (1 LC L ) ,

где LC – длина зоны контакта, затронутая скольжением. Тогда общая сила тяги, развиваемая движителем, может быть найдена из уравнения:

F |

Q (1 |

L |

|

) к(L L )(1 |

L LC |

) . |

|

C |

L |

|

|||||

2 |

|||||||

Т |

K |

|

C |

|

|||

|

|

|

|

При взаимодействии колеса со сферической поверхностью трубопровода происходит дополнительное перераспределение зон проскальзывания, связанное с разницей в скоростях вращения поверхности движителя по его ширине (см. рис.3). Для этого случая, уравнение 1 должно принять вид:

F рВ(1 |

|

S |

C |

|

) к(L L )(1 |

S SC |

) , |

|

S |

|

|||||

Т |

|

|

|

C |

2 (B BC ) |

|

|

|

|

|

|

|

|

где р – величина давления в зоне контакта, S и SC - соответственно площадь зоны контакта и площадь зоны контакта, на которой имеет место проскальзывание движителя по опорной поверхности, ВС – ширина зоны контакта, на которой имеет место проскальзывание движителя относительно опорной поверхности.

Исходя из вышеперечисленного уравнение критической величины пробуксовки примет вид:

|

|

|

i |

|

|

|

|

|

|

p |

|

|

|

|

|

|

db |

|

|

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

c |

|

Lк(L ) |

|

|

N |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

k |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

а предельная сила тяги: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

F П |

p(0,5L ) |

|

db |

F N |

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3. Схема взаимодействия |

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

Т |

|

|

|

|

(L ) |

|

|

k |

|

|

|

|

T |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

специального движителя транспортного |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

Учитывая, |

что при движению |

по |

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

средства с поверхностью трубопровода |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

трубопроводу, в условиях, когда усилие |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||

|

прижатия направлено непосредственно к центру сферической поверхности зависимость k от |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

b примет вид: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R R |

D |

(1 cos |

|

2b |

) R(1 |

|

|

D |

cos |

2b |

) kR , |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

D |

|

|

|

|

|

|

2R |

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

то есть: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k 1 |

D |

|

cos |

2b |

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2R |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

где D – диаметр сферической поверхности трубопровода, тогда: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d ( |

2b |

) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

p(0,5L ) |

|

|

|

|

|

|

|

|

db |

|

|

|

|

|

|

|

|

p(0,5L ) |

D |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

П |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

N |

|

|

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

N |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

FТ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

FT |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

FT |

= |

|

|

|

|

|

|

|

|

||||||

|

|

|

(L |

) |

|

|

D |

|

|

|

2b |

|

(L ) |

|

|

|

2 |

|

|

|

|

|

|

|

|

D |

|

|

|

2b |

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

cos |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

cos |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

2R |

D |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2R |

D |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

2b |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2R |

|

|

|

|

|

|

b |

|

|

|

2R 2 |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 tg |

|

|

|

|

|

1 |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

p(0,5L |

) |

|

|

|

|

d ( D ) |

|

|

|

|

|

|

|

|

|

|

N |

|

|

|

|

p(0,5L |

|

) |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

D |

|

|

|

D |

|

|

b) |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

R |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

FT |

|

|

|

|

|

|

|

(R |

|

|

|

|

|

|

|

|

|

|

|

|

ln |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

(L |

) |

|

|

2R |

|

|

|

|

|

2b |

|

|

|

|

|

(L ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

cos( |

) |

|

|

|

|

|

2R |

2 |

|

|

2R |

|

|

|

|

|

|

b |

|

|

|

2R |

2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 tg |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

D |

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

281 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

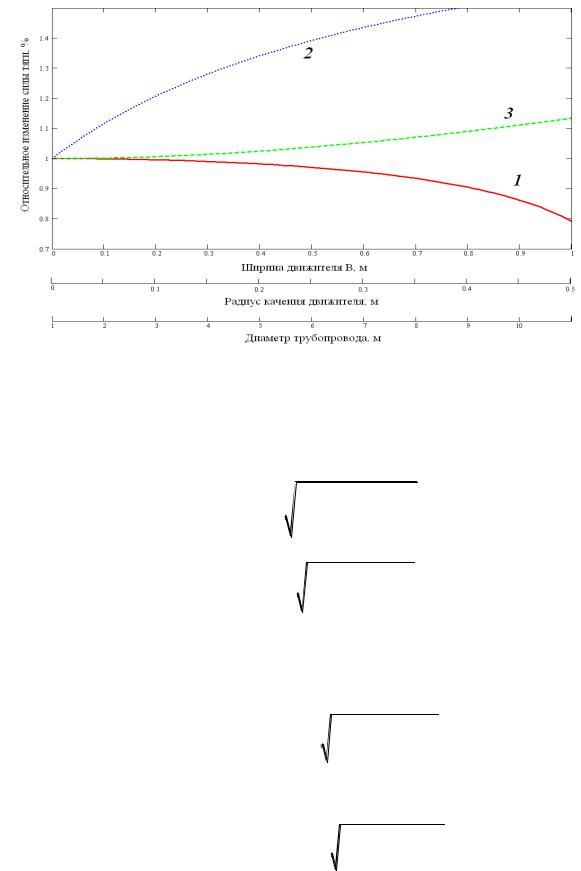

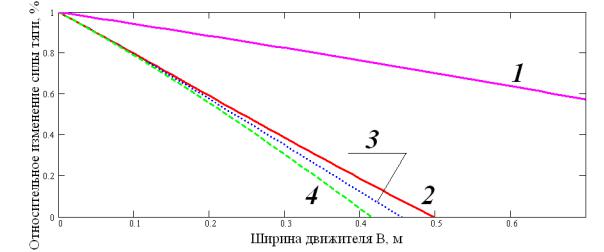

Зависимость изменения максимальной силы, развиваемой движителем, от изменения ширины движителя, радиуса качения и диаметра трубопровода показана на рисунке 4.

Рис. 4. Относительное изменение максимальной силы тяги, развиваемой движителем, изменения ширины движителя, радиуса качения и диаметра трубопровода

1- зависимость для изменения ширины движителя, 2- зависимость для изменения радиуса качения движителя, 3- зависимость для изменения диаметра трубопровода

В условиях, когда усилие прижатия разнесено от центра сферической поверхности на угол (как это показано на схеме, приведѐнной на рис.3.) зависимость k от b примет вид:

|

|

|

|

|

|

|

2b 2 |

||||

R R 0,5D(cos |

1 |

|

sin |

|

|

|

|

) kR , |

|||

|

|

||||||||||

|

|

|

|

|

|

|

|

D |

|

||

то есть: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

2b 2 |

|||

|

0,5D(cos |

|

1 |

sin |

|

|

|

|

|

||

|

|

|

|

|

|||||||

k 1 |

|

|

|

|

|

|

|

D |

, |

||

|

|

|

R |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

где – угол, на который отстоит от центра труборовода внутренняя поверхность каткового движителя (см. рис.3):

FТП |

p(0,5L ) |

|

|

|

|

db |

|

|

|

|

|

|

|

FTN |

|

||||||||||

(L ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

2b |

2 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

0,5D(cos |

1 sin |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

R |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

d ( |

2b |

)b |

|

|

|

|

|

|

|

|

|

|

|

|||

|

p(0,5L ) RD |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

|

|

N |

|

||||||||

|

|

(L ) |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

FT |

|

|||

|

|

|

|

|

|

|

|

|

2b |

|

2 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

R 0,5D(cos |

|

1 |

sin |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

||

Зависимость изменения максимальной силы, развиваемой движителем, от изменения ширины движителя, радиуса качения и диаметра трубопровода показана на рисунке 3.

282

Рис. 5. Относительное изменение максимальной силы тяги, развиваемой движителем от изменения ширины движителя

1- при усилии прижатия движителя, находящимся на одной оси с центром трубопровода, 2- при усилии прижатия движителя, смещѐнным на 100 отностиельно центра трубопровода, 3- при усилии прижатия движителя, смещѐнным на 200 отностиельно центра трубопровода; 4 - при усилии прижатия движителя, смещѐнным на 300 отностиельно центра трубопровода

Полученные результаты показывают, что на условия взаимодействия каткового движителя с поверхностью трубопроводов максимальное влияние оказывает угол смещения силы прижатия катка к поверхности трубопровода и радиус качения движителя. Ширина же движителя, становится определяющей только в условиях, когда его размер станет сопоставимым с диаметром трубопровода.

Библтографический список

1.Агейкин, Я.С. Проходимость автомобилей. - М: Машиностроение. 1981 -232 с.

2.Беляков, В.В., Колѐсный движитель машин для ремонта и содержания трубопроводов. Особенности взаимодействия с опорной поверхностью / Вахидов У.Ш., Тютьнев А.М. // Управление качеством в нефтегазовым комплексе. 2010. №2. С.64-66.

3.Вонг Дж. Теория наземных транспортных средств. - М.: Машиностроение, 1982. – 284 с.

УДК 629.113

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ РАБОТЫ ПОДКОПОЧНЫХ МАШИН ДЛЯ РЕМОНТА ТРУБОПРОВОДОВ.

Вершинин А.В., Зубов М.С., Куляшов А.П.

Нижегородский государственный технический университет им. Р.Е. Алексеева

Технология применения некоторых видов дорожных машин требует от них не разрушения определѐнного объѐма грунта, не создания заданного профиля выемки в разрабатываемом массиве, а просто отделения одного массива грунта от другого. К таким работам относятся: прорезание щелей в асфальто-бетонном или ледовом покрытиях, удаление грунта из-под трубопроводов. В отличие от других видов работ, выполняемых дорожными машинами, повышение эффективности работы данной техники в первую очередь связано с уменьшением ширины забоя. Однако, данный процесс ограничен прочностью рабочего органа. Вторым направлением повышения эффективности работы машин данного типа является повышение эффективности собственно процесса резания.

Существующие математические модели резания грунтов основаны на работах таких учѐных как . Основной вклад в достижения теории резания грунтов был внесен Ю.А. Ветровым[2], В.П. Горячкиным [4], В.Г. Домбровским [5] , А.И. Зелениным[6], и др.

283

Применяемые в настоящее время математические модели резания [17] основаны на идеях проф. Ю.А. Ветрова о разделении зоны резания на отдельные части. За основу такой модели была принята структурная форма зависимости усилия резания, базирующаяся на формуле профессора А.Н. Зеленина [6] и подтвержденная предварительными натурными

опытами [7,8]. В дальнейшем, она была скорректирована на основе натурных и стендовых испытаний и с учетом всех значимых факторов приняла вид [7,8]:

P Р hn 1 (b 1) (1 t |

л |

)(1 V |

р |

) 1 |

р |

( |

р |

40)2 |

, |

(1) |

|

|

Э |

|

|

|

|

|

|

||||

где: b - ширина резца, см; tл - температура разрабатываемой поверхности (для разработки

льда и мѐрзлого грунта), C ; Vр - скорость резания, м/с; р - угол резания, град; h - глубина резания, см; , , , р -

эмпирические коэффициенты, учитывающие влияние ширины резца, температуры поверхности, скорости и угла резания на силу резания; n - безразмерный эмпирический коэффициент; - коэффициент, учитывающий степень блокированности реза; РЭ - сила резания льда, определяемая при эталонных условиях и температуре льда t0 . Коэффициент блокированности зависит от

стесненности прохождения резца в забое. Для основных видов резания, показанных на рисунке 1 там же приведены его значения.

- для блокированного (схема а)…………..... бл = 1,0 -для полублокированного (схема б)………... пб = 0,75

-для свободного (схема в)………………..…. с = 0,50

-для щелевого (схема г)…………………..…. щ = 1.90

-для блокированного в угле (схема д)……… бу = 1,50

-для полублокированного в угле (схема е).. пбу = 1,20 Значения коэффициента блокированности реза в переходных видах резания

получены на основе отдельно экспериментов как функция |

=f(z), в которой в качестве |

аргумента принят параметр z=T/h . Согласно исследованиям [61] эта функция имеет вид |

|

=А+В e –kz . |

(2) |

Вэтой формуле значение А равно величине при Т Т* , а параметр В представляет разность между значениями соответствующими основными видами резания. Т*- величина

Тпри которой можно пренебречь влиянием стенки.

Врезультате обработки результатов опытов авторами работы [ 8] были получены величины коэффициентов, входящих в зависимость (2) для всех переходных видов резания. Значения коэффициентов приведены в таблице 1.

Таблица 1

Коэффициенты формулы (2) для переходных видов резания мѐрзлых грунтов

Вид переходного резания |

Значение А |

Значение В |

Значение k |

||

1. |

От полублокированного к |

1,0 |

0,25 |

0,5 |

|

блокированному (рис. 1-а) |

|||||

|

|

|

|||

2. |

От свободного к |

0,75 |

0,25 |

0,59 |

|

полублокированному (рис. 1-б) |

|||||

|

|

|

|||

3. |

От щелевого к блокированному (рис. 1-в) |

1,9 |

0,9 |

1,8 |

|

4. |

От полублокированного |

1,2 |

0,45 |

1,56 |

|

в угле к полублокированному(рис. 1-г) |

|||||

|

|

|

|||

5. |

От блокированного в угле |

1,2 |

0,2 |

1,44 |

|

к блокированному (рис. 1-д) |

|||||

|

|

|

|||

6. |

От щелевого к блокированному (рис. 1-е) |

1,5 |

0,5 |

1,05 |

|

7. От свободного к блокированному (рис. 1-ж) |

1,0 |

0,5 |

1,2 |

||

284

Так как сравнивать энергоѐмкость процесса резания корректно только в одинаковых условиях (при одинаковой производительности, скорости резания и температуры), то следует сделать вывод о том, что при помощи расстановки резцов суммарная сила резания может измениться на величину, равную:

|

N |

1) i |

|

|

|

|

1 (bi |

|

|

||

Z |

i 1 |

|

|

(3) |

|

1 (b 1) |

|||||

|

|

|

|||

Или, для эталонного резца, шириной 1 см, выполняемого блокируемое резание данная зависимость примет вид:

N |

|

Z 1 (bi 1) i |

(4) |

i 1

Так как показатель зависит от таких параметров как ширина разработки грунта и толщина снимаемой стружки, однозначного решения данного уравнения для всех случаев разработки грунтов найдено быть не может. Возможно лишь нахождение частных минимумов для различных условий работы. Так если скорость резания будет очень высока, то толщина снимаемой стружки будет стремиться к 0, тогда уравнение 2 примет вид: =А+В, тогда заменив один резец, выполняющий блокируемое резание двумя, которые будут выполнять полублокированное резание получим зависимость изменения энергоѐмкости, показанный на рис. 2.

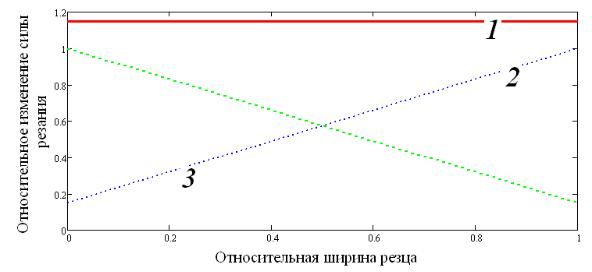

Рис.2. Относительное изменение усилия резания мѐрзлого грунта при переходе со схемы блокированного резания одним резцом к схеме полублокированного резания двумя резцами; 1 – суммарная сила резания на рабочем органе; 2 и 3 -силы резания, развиваемые единичными резцами

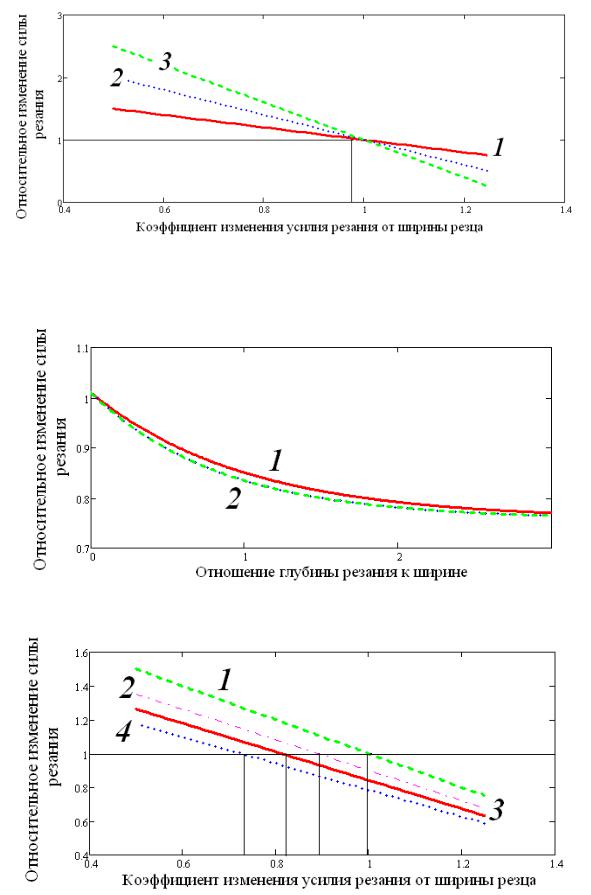

Полученные данные свидетельствуют, что в рассматриваемой схеме резания величина силы резания от распределения ширины резания каждым резцом не зависит. Зависимость энергоѐмкости от коэффициента изменения усилия резания от ширины резца показана на рис. 3. Таким образом, переход со схемы блокированного резания одним резцом на схему с полублокированным резанием двумя резцами, при скоростном фрезеровании грунта не является экономически целесообразным, так как данная схема обладает определѐнными энергетическими преимуществами только если коэффициент изменения усилия резания на данном грунте превышает величину, равную 0,99. Однако, при превышении значений данного параметра показателя 1, количество резцов по ширине забоя должно быть увеличено на столько, насколько позволяют их прочностные параметры. При разработке грунта крупным сколом энергоѐмкость процесса для большинства разрабатываемых массивов уменьшается. Для мѐрзлых грунтов в графическом виде данная зависимость показана на рисунках 4 и 5.

285

Рис.3. Относительное изменение усилия резания мѐрзлого грунта от коэффициента изменения усилия резания от ширины резца;

1 - для схемы резания с удвоенным количеством резцов; 2 - для схемы резания с утроенным количеством резцов; 3- для схемы резания с учетверѐнным количеством резцов.

Рис.4. Относительное изменение усилия резания от толщины снимаемой стружки; 1 – для резцов одинаковой ширины; 2 – для резцов разной ширины.

Рис.5. Относительное изменение усилия резания от прочностных свойств разрабатываемого грунта (от коэффициента изменения усилия резания от ширины резца);

1 – для относительной толщины снимаемой стружки равной 0 (скоростное резание); 2 - равной 0,5; 3 - равной 1,0; 4 - равной 2,0

286

Для дискофрезерного рабочего органа замена одного широкого резца двумя узкими (переход со схемы блокированного на схему полублокированного резания) является экономически эффективной только для разработки мѐрзлых грунтов крупным сколом. При этом коэффициент изменения усилия резания от ширины резца для разрабатываемого грунта должен быть больше 0,75. Если величина данного коэффициента превысит значение, равное 1, то количество резцов может быть увеличено до максимальных значений, обеспечивающих прочность конструкции.

Библиографический список

1.Баловнев, В.И. Физическое моделирование резания грунтов.- М.: Машиностроение, 1969.- 159 с

2.Ветров, Ю.А. Машины для специальных земляных работ / B.JI. Баладинский - Киев: Вища школа, 1980.- 192с.

3.Чайковский, Э.Г. Влияние блокированности резца на силу резания грунта / Ю.Г. Горбачев, А.Б. Шапирштейн // Физ.-тех. проблемы разработки полезных ископаемых. Академия наук СССР. Сибирское отделение,- 1989.- №2.- С. 72-75.

4.Горячкин, В.П. Собрание сочинений: В 2 т. Т. 2 М.: Колос, 1965.- 460 с.

5.Домбровский, Н.Г. Строительные машины / Ю.Л. Картвелишвили, М.И. Гальперин // В 2т. Т.1- М.: Машиностроение, 1976.- 391с.

6.Зеленин, А.Н. Основы разрушения грунтов механическими способами.- М.: Машиностроение,

1968-375с

7.Ерасов, И.А. Мѐрзлые грунты. Методы разработки: Учебное пособие для вузов / А.П. Куляшов, Ю.И. Молев, В.А. Шапкин // – М.: «Спутник+», 2006.-420с.

8.Малыгин, А.Л. Выбор рациональных конструктивных параметров плавающих ледорезных машин. Дисс.. на соиск. уч. степени канд. техн. наук. по спец. 05.05.04.- Н.Новгород: НГТУ, 2010. – 166с.

УДК 629.113

БОЛОТА КАК ОПОРНАЯ ПОВЕРХНОСТЬ ДЛЯ РАБОТЫ ТРУБОУКЛАДЧИКОВ

Куляшов А.П., Артюшкин А.В., Тютьнев И.А. Нижегородский государственный технический университет им. Р.Е. Алексеева

Данная статья посвящена вопросам особенностям взаимодействия движителей трубоукладчиков со слабым несущем основанием. Рассмотрено влияние технологии работ трубоукладчиков и еѐ влияние на глубину погружения движителя в болото. Дан анализ возможности применения существующей техники и пути еѐ совершенствования.

Эффективность работы трубоукладчиков в болотистой местности определяется возможностью выполнения технологических операций и сохранения подвижности после еѐ выполнения. Наличие при работе трубоукладчика значительного грузового момента приводит к наклону трубоукладчика и опорной площадки. При работе на болотистых грунтах крутизна откосов траншей не превышает значения 1:3. В этих условиях трубоукладчики работают с предельными значениями вылета стрел (6 – 9 метров). Учитывая, что забалластированный трубопровод имеет значительный вес, каждый трубоукладчик в колонне будет способен поднять на технологически необходимую высоту всего лишь 4 – 5 метров трубопровода большого диаметра.

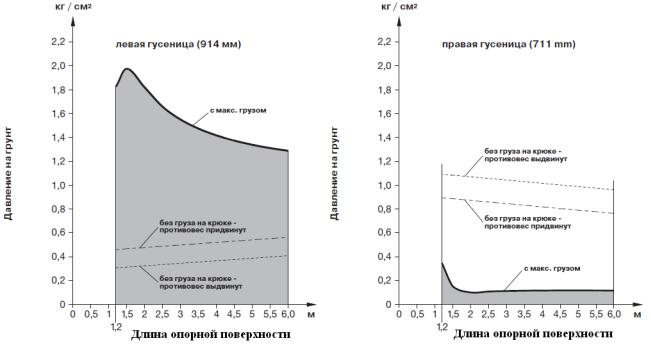

Кроме того, с учетом условий и специфики проведения аварийно-восстановительных работ на магистральных нефтепроводах, видно, что существующие типы трубоукладчиков не способны выполнять поставленную задачу без применения каких-либо дополнительных средств повышения проходимости. Следует отметить, что для трубоукладчиков применение плоского симметричного настила не является оптимальным решением, в связи с тем, что при выполнении технологических операций на опорную поверхность движителя действует опрокидывающая нагрузка, что приводит к перераспределению нагрузок с одной гусеницы на другую, как это показано на рисунке 1.

287

В результате такого перераспределения корпус трубоукладчика поворачивается относительно горизонта на некоторый угол α, в результате чего опрокидывающий момент увеличивается, а эффективная опорная поверхность движителя – уменьшается. Поэтому, для обеспечения работоспособности трубоукладчиков необходимо на болотах уменьшать их грузоподъѐмность.

Так как изменение грузоподъѐмности трубоукладчиков в связи с изменением вылета стрелы обуславливается их статической устойчивостью, то при изменении вылета вследствие изменения наклона опорной площадки можно оценить при помощи соответствующего коэффициента:

|

|

|

|

|

|

B |

|

|

C |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

GT |

|

|

|

|

1 |

GÏ |

Å cos |

|

||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

2 |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

||

K |

Q |

|

|

|

|

|

|

|

|

K1 |

0,5C1 |

|

|

|

|

|

cos , |

(1) |

||||

Q |

|

|

|

B |

|

|

|

C |

|

|

|

|

|

|

||||||||

|

|

|

|

|

G |

|

|

|

|

|

1 |

G |

|

Å |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

T 2 |

|

|

|

2 |

|

|

Ï |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

K1 |

0,5C1 |

|

|

|

|

|

|

|

||||

где Q –грузоподъѐмность при рассматриваемом вылете стрелы, равном К1, Qα – грузоподъѐмность при рассматриваемом вылете стрелы с учѐтом наклона опорной площадки; GT – вес трубоукладчика; GП – вес противовеса; С1 – ширина опорной поверхности наиболее нагруженной гусеницы, В – колея трубоукладчика, Е – вылет противовеса.

Рис. 1. Перераспределение нагрузок между правой и левой гусеницами трубоукладчика RL 22 фирмы LIEBHERR

В окончательном виде изменение грузоподъѐмности от наклона опорной поверхности будет иметь вид:

Q Q cos . |

(2) |

Кроме грузоподъѐмности при наклоне опорной поверхности изменяется и удельное давление трубоукладчика на грунт. При горизонтальной опорной поверхности схема сил, действующая на неѐ, будет соответствовать схеме, показанной на рис. 2.

288