- •Н.В. Лисицын

- •Содержание

- •1 Ресурсы и ресурсосберегающие технологии

- •1.1 Устойчивое развитие, жизненный цикл

- •1.2 Критерии оценки больших систем

- •1.3 Ресурсосбережение

- •2 Основные термодинамические приложения для анализа химико-технологических систем

- •2.1 Энтропия и ее производство

- •2.2 Первый и второй законы термодинамики. Производство энтропии.

- •2.3 Изменение состава систем. Энтропия процессов смешения и химического превращения

- •2.4 Коэффициент полезного действия систем

- •3 Эффективность карно и потери полезной работы систем

- •3.1 Потребление полезной работы

- •3.2 Уравнение Гюи – Стодолы

- •3.3 Задача производства энтропии в общем виде

- •4. Причины и следствия увеличения энтропии систем

- •4.1 Движущие силы и потоки

- •4.2 Феноменологические законы

- •4.3 Принцип симметрии кинетических коэффициентов

- •4.4 Ограниченность применения линейных законов тепло – и массопереноса

- •5. Энергетические потери и неравновесность

- •5.1 Внутренне обратимый двигатель Карно

- •5.2 Принцип равномерного распределения энергии

- •5.3 Прямоточный и противоточный процессы теплообмена

- •6 Эксергия и эксергетический баланс процесса

- •6.1 Эксергия, энергия Гиббса и полезность

- •6.2 Эксергетический баланс

- •6.3 Физическая эксергия. Эксергия смешения

- •6.4 Качество источников энергии

- •7. Физическая и химическая эксергия

- •7.1 Эксергия компонентов воздуха

- •7.2 Химическая эксергия соединений

- •7.3 Энергия Гиббса образования и химическая эксергия

- •8 Эксергетический и энергетический анализ и балансы

- •8.1 Основные недостатки энергетического анализа систем

- •8.2 Уравнения баланса массы, энергии, эксергии и энтропии

- •9 Анализ процессов производства электроэнергии

- •9.1 Основные процессы производства энергии

- •9.2 Сжигание угля и газа

- •9.3 Термодинамическая эффективность газового цикла

- •9.4 Эффективности парового цикла

- •9.5 Эффективность объединенного цикла

- •10 Анализ процессов разделения

- •10.1 Однократная равновесная перегонка бинарной смеси

- •10.2 Термодинамический анализ идеальной дистилляционной колонны

- •10.3 Анализ реальной колонны

- •11 Анализ химико-технологических систем. Основные правила ресурсосбережения

- •11.1 Процедура анализа систем

- •11.2 Эвристические правила экономии материальных и энергетических ресурсов

- •4. Если химическая реакция протекает с выделением тепла, необходимо ее начинать при повышенной (не при пониженной) температуре (рис.49).

- •12 Методические рекомендации по выполнению контрольных работ

- •13 Контрольные работы

- •13.1 Контрольная работа №1

- •13.2 Контрольная работа №2

- •13.3 Контрольная работа №3

- •Кафедра ресурсосберегающих технологий

- •Теоретические основы энерго- и ресурсосбережения

- •190013, Санкт-Петербург, Московский пр., 26

9.5 Эффективность объединенного цикла

Газы, покидающие турбину газотурбинной установки, обычно имеют температуру около 800 К. Качество теплоты такого источника соответственно равно 1–300/800=0,625, что является весьма значительной величиной. По этой причине для рационального использования доступных энергоресурсов на практике на электростанциях применяются системы рекуперации теплоты, с помощью которых либо предварительно нагревают топливный газ, либо вырабатывают пар. Последний может использоваться в паровом цикле, а после – направляться в централизованную систему теплоснабжения.

Электростанции, на которых газовые турбины работают одновременно с парогенераторами, называются электростанциями объединенного цикла, так как на них применяются два различных цикла для производства энергии. В дополнение на них может вырабатываться тепло, которое также является полезным продуктом. Одновременное производство тепла и энергии называется когенерацией.

Рассмотрим в качестве примера газовую турбину. В ходе ее работы образуется теплота, часть которой используется, а часть, пусть и меньшая, выбрасывается в окружающую среду. Изучим возможность использования сбросной теплоты для работы парового цикла.

Паровой

цикл, производит пар при температуре

500 ºС (= 773,15 К) из жидкой воды, имеющей в

свою очередь температуру 45 ºС (= 318,15 К).

Для этого необходимо h1

– h4

= 3391,6 – 203,4 = 3187,6 кДж/кг пара. В нашем

распоряжении имеется поток газа (22,1

моль/с) при 892,1 К. Примем, что этот поток

охлаждается от 892,1 к до 373,15 К (температуры

выбраны произвольно). Рассчитаем среднюю

теплоемкость

газового потока при 632,65 К , которая будет

равна 35,36 Дж/моль К. Следовательно,

теплота передается в количестве

22,1·35,36(892,1–373,15)=405,5

кДж/с, а это означает, что паровая турбина

может производить работу, равную

405,5·0,34=137,87

кДж/с. Следовательно, объединенный цикл

будет производить 137,87+190,8=328,67 кДж/с

энергии. Общая эффективность объединенного

цикла, соответственно, составляет

328,67/831,6=0,39. На практике электростанции

с объединенным циклом имеют эффективность

до 50%. Причина расхождения заключается

в том, в ходе расчетов были, по сути,

просуммированы данные двух циклов. На

практике, чтобы оптимизировать выход

энергии, условия ее производства

определяются не для двух систем отдельно,

а сразу для всего энергетического

комплекса в целом.

газового потока при 632,65 К , которая будет

равна 35,36 Дж/моль К. Следовательно,

теплота передается в количестве

22,1·35,36(892,1–373,15)=405,5

кДж/с, а это означает, что паровая турбина

может производить работу, равную

405,5·0,34=137,87

кДж/с. Следовательно, объединенный цикл

будет производить 137,87+190,8=328,67 кДж/с

энергии. Общая эффективность объединенного

цикла, соответственно, составляет

328,67/831,6=0,39. На практике электростанции

с объединенным циклом имеют эффективность

до 50%. Причина расхождения заключается

в том, в ходе расчетов были, по сути,

просуммированы данные двух циклов. На

практике, чтобы оптимизировать выход

энергии, условия ее производства

определяются не для двух систем отдельно,

а сразу для всего энергетического

комплекса в целом.

10 Анализ процессов разделения

10.1 Однократная равновесная перегонка бинарной смеси

В химической технологии процессы разделения используются повсеместно. Рассмотрим их эффективность на примере дистилляции.

Дистилляция – метод разделения жидких смесей или растворов. Формирование смесей происходит обычно самопроизвольно, однако разделение смеси на ее отдельные составляющие требует энергии. Одной из простейших операций дистилляции является однократная равновесная перегонка. В этом процессе часть питающего потока испаряется, а смесь пара и воды, находящаяся в состоянии равновесия, разделяется.

Пар обогащается более летучим компонентом, но полное разделение обычно не достигается. Схема, показывающая необходимое для однократной равновесной перегонки оборудование, приведена на рисунке 40. Процесс разделение будем изучать на примере простого случая однократной равновесной перегонки бинарной смеси.

Питающий

поток F

при температуре

и давлении

и давлении ,

имеющий мольную долю целевого компонента

(концентрацию)z,

поступает в систему. С помощью насоса

и теплообменника его давление и

температура поднимаются до более высоких

значений, что требует затрат энергии.

Бинарная смесь, теперь уже находящаяся

при температуре

,

имеющий мольную долю целевого компонента

(концентрацию)z,

поступает в систему. С помощью насоса

и теплообменника его давление и

температура поднимаются до более высоких

значений, что требует затрат энергии.

Бинарная смесь, теперь уже находящаяся

при температуре

и давлении

и давлении ,

дросселируется (за счет чего давление

уменьшается) и затем разделяется на

паровую и жидкую фазы. Результирующий

поток пара обогащается летучим

компонентом, а поток жидкости соответственно

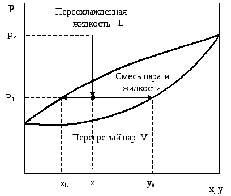

обедняется. Ниже, на рисунке 41, показана

фазовая диаграмма процесса разделения.

,

дросселируется (за счет чего давление

уменьшается) и затем разделяется на

паровую и жидкую фазы. Результирующий

поток пара обогащается летучим

компонентом, а поток жидкости соответственно

обедняется. Ниже, на рисунке 41, показана

фазовая диаграмма процесса разделения.

Рисунок 40 - Схема установки для проведения процесса

однократной равновесной перегонки

Рисунок 41 - Рху – диаграмма однократной равновесной перегонки

бинарной смеси при постоянной температуре;

и

и

–

концентрации целевого компонента в

жидкой и паровой фазах, соответственно.

–

концентрации целевого компонента в

жидкой и паровой фазах, соответственно.

Для некоторого контролируемого объема, обозначенного пунктиром на схеме, с учетом допущения, что в перегонном сосуде достигается термодинамическое равновесие, запишем уравнения массового (материального) и энергетического балансов.

Общий массовый баланс будет иметь вид:

|

|

(1) |

То же для наиболее летучего компонента:

|

|

(2) |

Энергетический баланс может быть представлен так:

|

|

(3) |

где

,

, и

и – энтальпии питающего потока, потоков

пара и жидкости, соответственно. Будем

считать, что перегонная емкость хорошо

изолирована и процесс адиабатический.

– энтальпии питающего потока, потоков

пара и жидкости, соответственно. Будем

считать, что перегонная емкость хорошо

изолирована и процесс адиабатический.

Объединяя зависимости (1) – (3), получим следующее уравнение:

|

|

(4) |

решение

которого в графическом виде изображено

на диаграмме энтальпия – состав и

соответствует прямой линии в координатах

( ,

, )

для пара и в координатах (

)

для пара и в координатах ( ,

, )

для жидкости (рис.42).

)

для жидкости (рис.42).

Рисунок 42 - Диаграмма энтальпия – состав (Нху) и ух – проекции для процесса испарения

Кривая, обозначенная как «энтальпия пара», показывает значение энтальпии насыщенных паров в их точках росы в зависимости от состава пара (у). Кривая, обозначенная как «энтальпия жидкости», соответствует значениям энтальпии насыщенной жидкости в точке начала кипения в зависимости от состава жидкости (х). Поскольку считается, что пар и жидкость находятся в состоянии равновесия, линия, соединяющая L и V, является прямой.

Подобным

же образом можно описать дистилляцию

бинарной смеси.

При дистилляции входной поток поступает

примерно в середину вертикального

аппарата (колонны), заполненного

тарелками. Этот поток, как и ранее,

называется питающим, а тарелка, на

которую он подается, также питающей.

Секция аппарата, находящаяся выше

питающей тарелки, обычно называется

абсорбционной, или обогатительной, или

укрепляющей или ректификационной.

Секция, находящаяся ниже питающей,

обозначается как выпарная или исчерпывающая

(рис.43). Колонна имеет N

тарелок, или ступеней (идеальных)

разделения, нумерация которых обычно

начинается с верха колонны и заканчивается

самой нижней тарелкой (ступенью). Поток

пара

, находящийся на тарелке (ступени)j

имеет

состав

, находящийся на тарелке (ступени)j

имеет

состав

и поднимается на тарелкуj

–

1,

в то время как поток жидкости

и поднимается на тарелкуj

–

1,

в то время как поток жидкости

, находящейся на тарелкеj

стекает на тарелку j

+1,

имея состав

, находящейся на тарелкеj

стекает на тарелку j

+1,

имея состав

.

.

Рисунок 43 - Схема дистилляционной колонны

Рассмотрим ступень обогатительной секции (элемент I на рисунке 43). Массовый и энергетический балансы для нее имеют вид:

|

|

(5) |

|

|

(6) |

|

|

(7) |

где

– тепловая нагрузка холодильника

(дефлегматора), а

– тепловая нагрузка холодильника

(дефлегматора), а – потери теплоты, связанные с

несовершенством тепловой изоляции

обогатительной секции, которые для

простоты примем равными нулю.

– потери теплоты, связанные с

несовершенством тепловой изоляции

обогатительной секции, которые для

простоты примем равными нулю.

Можно решить уравнения (5-7) совместно. Тогда получим:

|

|

(8) |

Аналогично для тарелки k выпарной секции (контрольный объем II, рис.43) получим:

|

|

(9) |

где для обозначения расходов жидкости и пара (L и V) используется черта над символом, чтобы подчеркнуть, что эти величины относятся к выпарной секции и не обязательно равны аналогичным значениям обогатительной секции.

Сделаем следующие допущения. Пусть:

1. Изменения величины удельной теплоемкости пренебрежимо малы по сравнению с изменениями скрытой теплоты фазового перехода (энергии, необходимой для перевода вещества из одного агрегатного состояния в другое).

2. Теплота испарения на моль вещества является постоянной величиной.

Эти

условия позволяют считать, что L,

V,

и

и – величины постоянные. Следовательно,

уравнения (8) и (9) могут быть переписаны

в таком виде:

– величины постоянные. Следовательно,

уравнения (8) и (9) могут быть переписаны

в таком виде:

|

|

(10) |

|

|

(11) |

где рассматриваются только первые части вышеупомянутых зависимостей и индексы опущены. Последние уравнения описывают верхнюю и нижнюю рабочие линии, которые используются в графическом методе определения числа ступеней равновесия (теоретических тарелок) (рис.44).

Рабочая линия питающей тарелки совпадает с рабочей линией для однократного испарения, описываемой уравнением (4), и обычно имеет вид

|

|

(12) |

Это выражение может быть переписано. Введя безразмерную величину:

|

|

|

будем иметь:

|

|

(13) |

Рисунок 44 - Определение числа теоретических тарелок

Поток

орошения (флегмы), задается с помощью

флегмового числа

и

определяется как доля дистиллята,

которая стекает обратно в колонну.

и

определяется как доля дистиллята,

которая стекает обратно в колонну.

Для установления зависимости флегмы от расходов жидкости и пара рассмотрим уравнение (5) при условии, что j = 0:

|

|

(14) |

Разделив

на левую и правую части этого уравнения,

получим:

на левую и правую части этого уравнения,

получим:

|

|

(15) |

Для постоянного молярного потока будем иметь:

|

|

(16) |