- •1. Экологические аспекты ремонтного производства автомобилей. Пути их решения.

- •2. Восстановление деталей плазменной наплавкой.

- •3. Восстановление деталей электродуговой металлизацией.

- •4. Применение электромеханической обработки при восстановлении деталей.

- •5. Понятие о производственном и технологическом процессе ремонта автомобилей. Общая схема технологического процесса ремонта.

- •6. Ультразвуковая дефектоскопия деталей.

- •7. Управление качеством ремонта автомобилей на предприятии.

- •8. Магнитная дефектоскопия деталей.

- •9. Подготовка автомобилей к ремонту. Предремонтное диагностирование, его задачи и содержание.

- •10. Сущность и особенности применения электрошлаковой сварки и наплавки.

- •11. Восстановление деталей газопламенной металлизацией.

- •12. Проектирование технологических процессов восстановления деталей и ремонта сборочных единиц.

- •13. Восстановление коленчатых валов.

- •14. Особенности авторемонтного производства.

- •15. Классификация дефектов. Методы, средства и последовательность дефектации.

- •16. Восстановление распредвалов.

- •17. Восстановление шатунов.

- •18. Восстановление головки блока.

- •19. Технологические процессы разборки автомобилей и их агрегатов. Применяемое оборудование и оснастка.

- •20. Особенности механической обработки деталей при ремонте.

- •21. Дефектоскопия. Методы дефектоскопии.

- •22. Технология ремонта резьбовых осаждений.

- •23. Комплектование деталей при ремонте. Сущность и задачи, технические требования на комплектования деталей.

- •24. Ремонт гильз цилиндров.

- •25. Балансировка деталей и сборочных единиц при ремонте

- •26. Технология заделки трещин в корпусных деталях фигурными вставками

- •27. Сборка объектов ремонта. Последовательность и правило сборки. Механизация и автоматизация сборочных работ.

- •28. Применение пойки в ремонтном производстве. Виды пойки, типы припоев и флюсов.

- •29. Назначение и сущность обкатки агрегатов и машин. Методы ускорения обкатки.

- •30. Способы и технологии нанесения полимерных материалов, их сущность, особенности и области применения.

- •31. Испытание отремонтированных машин. Влияние технологи сборки, обкатки и испытаний на качество отремонтированных автомобилей.

- •32. Восстановление деталей полимерными материалами. Виды полимерных материалов, применяемых при ремонте машин.

- •33. Методы восстановления посадок деталей при ремонте автомобилей

- •34. Восстановление деталей железнением

- •35. Применение газовой сварки при ремонте. Сварочные материалы для газовой сварке.

- •36. Технология нанесения покрытий напылением. Пути повышения сцепляемости покрытий, свойства нанесенных покрытий.

- •37. Восстановление деталей автоматической наплавкой под флюсом.

- •38. Восстановление деталей детонационным напылением.

- •39. Восстановление деталей вибродуговой наплавкой.

- •40. Особенности удаления старых лакокрасочных покрытий, нагара, накипи, продуктов коррозии.

- •41. Значение и задачи очистки при ремонте автомобилей. Виды и характеристики загрязнений.

- •42. Восстановление и ремонт шестерен.

- •43. Классификация способов очистки. Струйная, погружная и специальные способы очистки. Применяемое оборудование.

- •44.Восстановление деталей намораживанием.

- •45. Методы интенсификации и оптимизации технологического процесса очистки. Решение вопросов экологии при очистке.

- •46.Восстановление деталей пластическим деформированием.

- •47.Основные критерии и порядок выбора рационального способа восстановления.

- •48. Ремонт стальных деталей ручной дуговой сваркой и наплавкой. Выбор электродов. Сварочное оборудование.

- •49.Электролитическое нанесение металлов, сущность процесса. Способы нанесения покрытий.

- •50. Восстановление деталей электроконтактной приваркой ленты, проволоки, порошков.

- •51.Виды, методы и система ремонта автомобилей.

- •52. Ремонт деталей с применением свертных втулок.

- •53. Характеристика моющих средств, применяемых в ремонтном производстве.

- •54. Восстановление корпуса коробки передач.

- •55. Ремонт деталей методом ремонтных размеров.

- •56.Физико-механические основы моющего средства.

- •57.Механизация и автоматизация технологических процессов.

- •58. Сварка деталей из чугуна.

- •59.Восстановление деталей хромированием.

- •60.Сварка деталей из аллюминиевых сплавов.

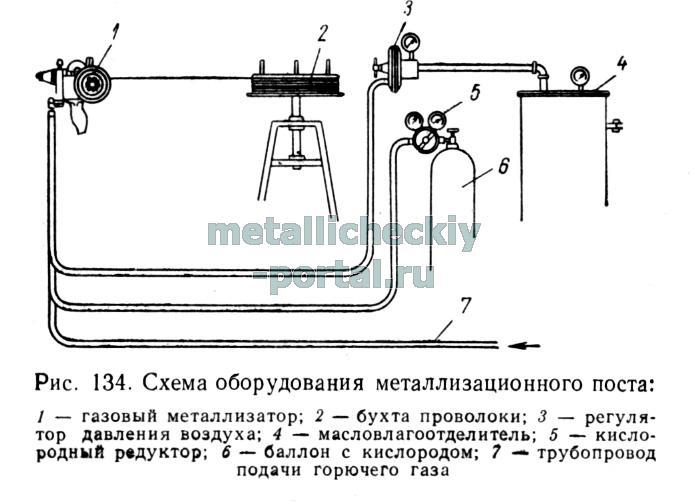

11. Восстановление деталей газопламенной металлизацией.

Сущность процесса металлизации распылением, в частности газопламенной, заключается в том, что расплавленный металл под воздействием струи сжатого газа (обычно воздуха) распыляется на мелкие частицы, которые, ударяясь о покрываемую поверхность, расплющиваются и сцепляются с ней и между собой, образуя покрытие слоистого строения толщиной от 0,02 мм. Для нанесения покрытий обычно используется проволока диаметром 1-3 мм.

При помощи металлизации можно наносить покрытие из различных металлов на металлические, керамические, пластмассовые, деревянные и другие изделия. Основными областями применения металлизации являются:

1) восстановление размеров изношенных деталей машин и механизмов, работающих на истирание (коленчатые и распределительные валы, кулачки, цапфы и т. п.);

2) исправление дефектов черного и цветного литья (трещины, раковины, поры);

3) защита изделий от коррозии путем нанесения покрытий из цинка и алюминия;

4) повышение жаростойкости изделий нанесением покрытия из алюминия (алитирование);

5) нанесение декоративных покрытий;

6) нанесение специальных покрытий, например токопрово-дящих, на диэлектрики с целью последующей пайки и др.

В газовых металлизационных аппаратах проволока подается по оси факела пламени, которое концентрически окружено потоком сжатого воздуха. В наиболее горячей части факела, так называемой зоне плавления, проволока расплавляется, а воздушная струя подхватывает и распыляет капли расплавленного металла. Скорость воздушного потока на выходе из сопла аппарата составляет 300-400 м/сек, благодаря чему образующиеся в результате распыления капель мельчайшие частицы металла летят со скоростью до 200 м/сек. Эти частицы, находящиеся в расплавленном или пластичном состоянии, имеют форму шариков диаметром от 0,5 до 30 мк и более. При ударе о напыляемую поверхность частицы расплющиваются, образуя чешуйчатое покрытие с поперечным размером чешуек 10-150 мк при толщине около 2 мк.

Образование сцепления между металлом детали и покрытием объясняется в большинстве случаев действием механических сил, но в определенных условиях возможна и приварка частиц наносимого металла к основному. В частности, такая приварка имеет место при нанесении покрытия из молибдена, обладающего высокой температурой плавления (2625° С). Кроме того, в отличие от других металлов и сплавов, окислы молибдена не будут в виде жидкой окисной пленки покрывать летящие частицы металла; при температуре 700-800° С они возгоняются и создают газовую оболочку вокруг частиц. Поэтому при ударе частиц молибдена о поверхность, например стальной детали, они благодаря высокой температуре подплавляют поверхностный слой и привариваются к нему; газовая же оболочка частиц предохраняет их от окисления кислородом воздуха. Эта особенность молибденовых покрытий позволяет наносить их без пескоструйной подготовки поверхности, которая обычно применяется в целях очистки и придания поверхности некоторой шероховатости для улучшения условий сцепления.

Химический состав покрытия будет несколько отличаться от химического состава применяемой проволоки, так как распыляемый металл подвергается действию высокотемпературного газового потока пламени и потока воздуха. Вполне закономерным является выгорание и уменьшение содержания элементов, имеющих большое сродство к кислороду (например, С, Мn, Si, Сr) при металлизации стальной проволокой, причем при газовой металлизации выгорание значительно меньше, чем при электрической. Для получения покрытий без окислов перспективной является замена сжатого воздуха азотом или аргоном.

Физико-механические свойства покрытия довольно резко отличаются от свойств исходного материала, особенно временное сопротивление при растяжении, сжатии и кручении, а также твердость и модуль упругости. Это объясняется неоднородностью слоя покрытия, наличием в нем окислов и пор. Поэтому металл покрытия нельзя использовать как конструкционный материал для деталей, подверженных воздействию растягивающих и изгибающих условий. Вместе же с основным металлом покрытие работает вполне удовлетворительно, что объясняется тем, что покрытие наряду с низким пределом прочности обладает и малым модулем упругости. Так, например, модуль упругости стального покрытия при растяжении равен 7000 кгс/мм2, т. е. почти в три раза меньше модуля упругости прокатной стали.

Напыленный слой снимает часть общей нагрузки с основного металла. Поэтому при одной и той же деформации основания и покрытия напряжения в покрытии будут в Е/Е1 раз меньше, чем в основном металле (Е, - модуль упругости металла основания и напыленного слоя).

Следовательно, для напыленного металла с малым модулем упругости создаются как бы облегченные условия работы.

Прочность сцепления напыленных частиц с основным материалом при надлежащих условиях выполнения металлизации является вполне достаточной. Важное значение имеет чистота металлизируемой поверхности и ее шероховатость. Кроме способа подготовки поверхности на прочность сцепления влияют: температура поверхности в момент нанесения покрытия, давление сжатого воздуха и расстояние от зоны плавления проволоки до металлизируемой поверхности.

Предварительный нагрев подготовленной поверхности до 150- 200° С увеличивает прочность сцепления, так как частицы более продолжительное время находятся в пластическом состоянии, что способствует более плотному и прочному прилеганию их к металлу.

Давление сжатого воздуха, при котором достигается наилучшая сцепляемость, составляет 4,5-6 кгс/см2.

Расстояние от зоны плавления проволоки до металлизируемой поверхности при нанесении стального покрытия газовым металлизатором должно составлять около 100 мм, а при нанесении антикоррозионных и декоративных покрытий - около 50 мм.

Твердость покрытий обычно ниже твердости исходного металла, что объясняется окисными прослойками между частицами покрытия и неоднородностью самого металла покрытия. Для получения стального покрытия заданной твердости используется соответствующая проволока, например низкоуглеродистая для относительно мягких покрытий, среднеуглеродистая - для более твердых.

Пористость покрытий является характерным свойством, обусловливающим проницаемость напыленного слоя, что может иметь как положительное, так и отрицательное значение. Например, в антикоррозионных покрытиях пористость вредна, а в покрытиях, работающих на износ в условиях жидкостного и полужидкостного трения, поры играют положительную роль. При недостаточном или временном прекращении подачи смазки заедание металлизированных деталей наступает значительно позже, чем у неметаллизированных, вследствие наличия смазки в порах. Вес поглощаемого масла составляет в среднем от 1 до 1,25% от веса напыленного металла или 8-10% от его объема.

Аппаратура для металлизации и технология процесса

В

настоящее время основное значение в

металлизации распылением имеет

проволочная металлизация.

Основными узлами проволочных аппаратов являются устройства для подачи проволоки (приводной механизм), для нагрева и плавления проволоки, а также для распыления расплавленного металла сжатым воздухом.

Типовыми газовыми металлизационными аппаратами являются МГИ-2-65 (металлизатор газовый, инжекторный) и МГИ-3-65. Эти аппараты снабжены распылительной головкой, работающей по принципу внутрисоплового смешения, а также механизмом подачи проволоки, приводимым в движение воздушной турбиной. Оба аппарата могут работать как на ацетилене, так и на его заменителях.

По своему назначению аппарат МГИ-2-65 является универсальным и предназначен для нанесения покрытий как из тугоплавких, так и легкоплавких металлов; аппарат МГИ-3-65 в основном рассчитан для нанесения антикоррозионных покрытий из легкоплавких металлов - цинка и алюминия. Оба металлизатора могут использоваться как для ручных работ, так и для нанесения покрытий на станках. Технология металлизации распылением состоит из следующих основных операций: подготовка проволоки, подготовка поверхности изделия, нанесение слоя покрытия и его обработка после металлизации.

Проволока используется как обычных сортов, так и изготовленная специально для этой цели. В частности, для нанесения стального покрытия может использоваться углеродистая проволока общего назначения, а также сварочная по ГОСТу 2246-60. Проволока должна быть чистой, без вмятин и больших неровностей. Жировые загрязнения удаляются промывкой проволоки в бензине, а ржавчина и окалина - пескоструйной обдувкой. Как правило, проволока подается в металлизатор из бухты, уложенной на вертушку. Стальная высокоуглеродистая проволока для устранения жесткости должна подвергаться предварительному отжигу с последующей пескоструйной очисткой от окалины.

Подготовка поверхности изделия заключается в очистке от загрязнений соответствующими способами и придании ей некоторой шероховатости для обеспечения достаточной прочности сцепления слоя покрытия с основным металлом. Применяется несколько способов подготовки поверхности после произведенной очистки: пескоструйный (металлическим песком), механический при помощи режущих инструментов, дробеструйный и электрический (электроискровая и электродуговая обработки). Наиболее распространенными являются первые два способа.

Пескоструйная подготовка мелких деталей производится в вытяжных шкафах, а деталей средних и больших размеров - в герметически закрывающихся камерах, работа в которых производится в скафандрах, с принудительной подачей в них воздуха для дыхания.

Механическая подготовка применяется при нанесении покрытий большой толщины, причем для подготовки плоских деталей применяются строгальные, а для тел вращения - токарные станки. Для тел вращения (оси, валы и др.) обычно применяется нарезание «рваной резьбы» с вибрацией резца, что и дает шероховатость. Иногда производится прикатка вершин такой резьбы с помощью накатки, что еще более увеличивает сцепление покрытия с основным металлом. На телах вращения могут делаться кольцевые выточки. На поверхности плоских деталей прорезаются канавки на строгальных станках глубиной до 0,5-0,6 мм с шагом 1-1,5 мм, причем острые грани должны закругляться. В отдельных случаях применяется насечка участков металлизации зубилом.

Дробеструйная подготовка применяется при сравнительно простой форме изделий и большой площади покрываемой поверхности.

Электроподготовка используется в случаях, когда другие способы не дают положительных результатов, а именно: для закаленных и цементированных деталей, а также деталей сложной формы и др. К этому способу относятся электродуговая подготовка (возбуждение на короткое время электрических дуг пучком электродов) и электроискровая, или анодномеханическая (снятие слоя металла с поверхности детали искровыми разрядами в среде электролита).

Некоторое применение имеет также способ подготовки поверхности с нанесением подслоя молибдена. Этот способ применяется: для закаленных и цементированных деталей (без их отпуска и отжига), трудно-демонтируемых изделий, деталей с небольшим износом (посадочные места под шариковые и роликовые подшипники, внутренние поверхности цилиндров гидравлических прессов и др.). Толщина наносимого слоя молибдена составляет всего 0,05-0,1 мм. Приваривающиеся частицы молибдена обеспечивают хорошую прочность сцепления переходного слоя покрытия, последующие слои которого выполняются другим металлом.

Во избежание окисления и загрязнения подготовка поверхности независимо от применяемого способа должна производиться непосредственно перед металлизацией.

Техника нанесения покрытия зависит от вида выполняемых работ, формы изделия и способа подготовки поверхности. В качестве примера ниже кратко описывается технология нанесения покрытия при восстановлении изношенных поверхностей.

Восстановление металлизацией изношенных поверхностей допускается, как правило, для деталей, не имеющих дефектов механической обработки, а при наличии дефектов - только в случаях, когда деталь не потеряла допустимой прочности.

На изношенные детали и детали с дефектами механической обработки, имеющие форму тел вращения, покрытия наносятся на токарных станках, причем металлизатор закрепляется в суппорте станка так, чтобы ось его распылительной головки была перпендикулярна обрабатываемой поверхности. Скорость вращения шпинделя станка и продольная подача суппорта устанавливаются с таким расчетом, чтобы в процессе металлизации деталь не нагревалась выше 60-70° С. Если же происходит нагрев детали выше допустимой температуры, то через каждые 1-2 прохода металлизатора процесс необходимо прерывать для охлаждения поверхности до температуры 20-25: С.

Величина припуска на механическую обработку покрытия зависит от диаметра детали и намечаемого вида обработки, например при D < 25 мм припуск на токарную обработку составляет 1 мм на сторону, а на шлифование - 0,3 мм; при D = 100--175 мм припуск соответственно равен 1,6 и 0,5 мм.

Детали, работающие на износ в условиях жидкостного и полужидкостного трения, целесообразно металлизировать высокоуглеродистой стальной проволокой.

Контроль качества покрытий должен производиться по основным технологическим операциям: при подготовке поверхности, в процессе нанесения покрытия и после механической обработки нанесенного слоя. В производственных условиях качество металлизационного покрытия обычно контролируется по наружному виду в процессе нанесения с выявлением брака до механической обработки.