- •Содержание

- •Введение

- •1. Соединения

- •1.1. Сварные соединения

- •Справочные данные

- •Задача № 1

- •Задача № 11

- •Справочные данные

- •Задача № 1

- •Решение

- •Задача № 2

- •Решение

- •Задача № 3

- •Задача № 6

- •Решение

- •Задача № 7

- •Решение

- •Задача № 8

- •Решение

- •Задачи для самостоятельного решения по разделу 1.2

- •Примечание: диаметры резьб, заключенные в скобки, применять не рекомендуется.

- •Задача № 1

- •Решение

- •Задача № 2

- •Решение

- •Задача № 3

- •Решение

- •Задача № 4

- •Решение

- •Задача № 5

- •Решение

- •Задачи для самостоятельного решения по разделу 1.3

- •Задача № 2

- •Решение

- •Задача № 3

- •Решение

- •Задача № 4

- •Решение

- •Задача № 5

- •Решение

- •Задача № 6

- •Решение

- •Задача № 7

- •Решение

- •Задача № 8

- •Задача № 11

- •Решение

- •Задача № 12

- •Решение

- •Задача № 13

- •Решение

- •Задача № 14

- •Решение

- •Задача № 15

- •Решение

- •Задача № 16

- •Решение

- •2.2. Конические прямозубые передачи

- •Задача 5

- •Задача № 8

- •Задача № 13

- •Решение

- •Задачи для самостоятельного решения по разделам 2.1, 2.2

- •Задача № 4

- •2.4. Фрикционные передачи

- •Допускаемые контактные напряжения [h] в мПа при начальном касании по линии

- •Допускаемая удельная нагрузка [q], н/мм

- •Задача 1

- •Задача 12

- •Решение

- •Задача 13

- •Решение

- •Задача 14

- •Решение

- •Задача 15

- •Задача № 10

- •Задача № 11

- •Задача № 12

- •2.5. Ременные передачи

- •2.5.1. Плоскоременные передачи

- •2.5.2. Клиноременные передачи

- •Задачи для самостоятельного решения по разделу 2.5.1, 2.5.2 Задача № 1

- •Задача № 2

- •Задачи для самостоятельного решения по разделу 2.6 Задача 1

- •Задача 2

- •Задача № 2

- •Задача № 5

- •Задача № 1

- •Задача № 4

- •Задача № 7

- •Решение

- •3.2. Подшипники

- •3.2.1. Подшипники скольжения

- •Задача № 1

- •Решение

- •Задача № 2

- •Решение

- •Задача № 3

- •Решение

- •Задача № 4

- •Решение

- •3.2.2. Подшипники качения

- •Задача № 1

- •Решение

- •Задача № 2

- •Решение

- •Задача № 3

Задача № 11

П олоса

сечением 100

олоса

сечением 100![]() 10

мм из стали Ст2 приварена к косынке двумя

фланговыми швами длиной

10

мм из стали Ст2 приварена к косынке двумя

фланговыми швами длиной![]() мм. Сварка выполнена вручную электродами

Э34. На соединение действует моментТ.

Определить допускаемую нагрузку.

мм. Сварка выполнена вручную электродами

Э34. На соединение действует моментТ.

Определить допускаемую нагрузку.

Решение

Условие прочности сварного соединения

![]()

Катет сварного

шва принимаем равным толщине пластины

![]() мм.

мм.

Допускаемое напряжение среза (см. табл. 1.1)

![]() МПа.

МПа.

Условие прочности соединения

![]() ,

,

откуда

![]() кН·м.

кН·м.

Ответ: 8,8 кН·м.

Задача № 12

П ластина

толщиной

ластина

толщиной![]() мм приварена к вертикальной стойке

втавр с подготовкой кромок. Материал –

сталь Ст3. На соединение действует

растягивающая сила

мм приварена к вертикальной стойке

втавр с подготовкой кромок. Материал –

сталь Ст3. На соединение действует

растягивающая сила![]() кН. Определить ширину пластины

кН. Определить ширину пластины![]() ,

если сварка выполнена вручную электродами

Э50.

,

если сварка выполнена вручную электродами

Э50.

Решение

Допускаемое напряжение (см. табл. 4.1)

![]() МПа

МПа

Ширину пластины определяем из условия прочности

![]() ;

;

откуда

![]() мм.

мм.

Ответ: b = 139 мм.

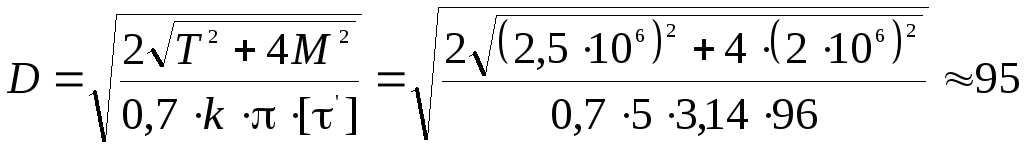

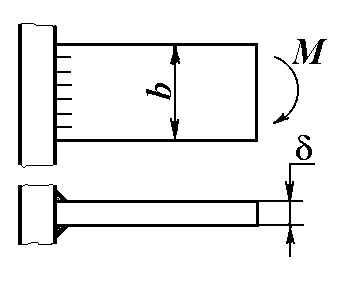

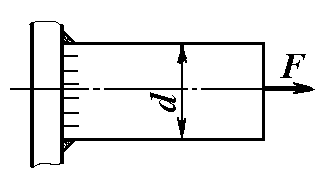

Задача № 13

К трубе, приваренной к стойке, приложены

изгибающий

трубе, приваренной к стойке, приложены

изгибающий![]() кН·м и вращающий

кН·м и вращающий![]() кН·м моменты. Сварной шов угловой с

катетом

кН·м моменты. Сварной шов угловой с

катетом![]() мм. Материал деталей – сталь Ст3. Сварка

ручная электродами Э42. Подобрать трубу.

мм. Материал деталей – сталь Ст3. Сварка

ручная электродами Э42. Подобрать трубу.

Решение

Допускаемое напряжение сварного шва (см. табл. 1.1)

![]() МПа.

МПа.

Из условия прочности сварного шва

![]()

определяем наружный диаметр трубы

мм.

мм.

Внутренний диаметр трубы находим из расчета трубы на прочность

![]() .

.

Для стали Ст3

![]() МПа [1].

МПа [1].

Допускаемое

напряжение

![]() МПа.

МПа.

Эквивалентное напряжение

,

,

где

![]() .

.

Отсюда

.

.

Внутренний диаметр

трубы

![]() мм.

мм.

Толщина стенки трубы

![]() мм.

мм.

Подбираем трубу 95х10 по ГОСТ 8734-78.

Ответ: труба 95х10 по ГОСТ 8734-78.

Задачи для самостоятельного решения по разделу 1.1

Задача № 1

П одобрать

трубы для полого вала, сваренного из

двух частей, на который действует

вращающий момент

Т = 20 кН·м.

Наружный диаметр вала d

= 150 мм, материал – сталь Ст3, нагрузка

статическая, сварка ручная электродами

Э50.

одобрать

трубы для полого вала, сваренного из

двух частей, на который действует

вращающий момент

Т = 20 кН·м.

Наружный диаметр вала d

= 150 мм, материал – сталь Ст3, нагрузка

статическая, сварка ручная электродами

Э50.

Ответ: труба 150х7.

Задача № 2

П олоса

сечением 150х8 мм из стали Ст4 приварена

к косынке одним лобовым и двумя фланговыми

швами. Соединение нагружено растягивающей

силойF.

Определить требуемую длину

олоса

сечением 150х8 мм из стали Ст4 приварена

к косынке одним лобовым и двумя фланговыми

швами. Соединение нагружено растягивающей

силойF.

Определить требуемую длину ![]() фланговых швов,

если сварка выполнена вручную электродами

Э42. Соединение должно быть равнопрочно

привариваемой полосе.

фланговых швов,

если сварка выполнена вручную электродами

Э42. Соединение должно быть равнопрочно

привариваемой полосе.

Ответ: 104 мм.

Задача № 3

П олоса

толщиной

олоса

толщиной![]() мм приварена к косынке двумя фланговыми

швами и одним прорезным. Соединение

нагружено растягивающей силой

мм приварена к косынке двумя фланговыми

швами и одним прорезным. Соединение

нагружено растягивающей силой![]() кН. Материал полосы – сталь Ст2. Сварка

выполнена вручную электродами Э42. Катет

шва

кН. Материал полосы – сталь Ст2. Сварка

выполнена вручную электродами Э42. Катет

шва![]() мм, ширина прорези

мм, ширина прорези![]() мм. Длина фланговых швов

мм. Длина фланговых швов![]() мм. Определить требуемую ширину полосы

мм. Определить требуемую ширину полосы![]() и длину прорези

и длину прорези![]() .

.

Ответ: 298 мм; 204 мм.

Задача № 4

П роверить

прочность сварного соединения пластины

сечением

роверить

прочность сварного соединения пластины

сечением![]() мм с вертикальной стойкой. К пластине

приложена вертикальная сила

мм с вертикальной стойкой. К пластине

приложена вертикальная сила![]() кН, вылет пластины

кН, вылет пластины![]() мм, длина швов

мм, длина швов![]() мм. Сварка ручная электродами Э42А.

Материал деталей – сталь Ст3.

мм. Сварка ручная электродами Э42А.

Материал деталей – сталь Ст3.

Ответ: соединение выдержит нагрузку.

Задача № 5

П роверить

прочность сварного соединения швеллера

№14 с вертикальной стойкой, изготовленной

из стали Ст2. Нагрузка

роверить

прочность сварного соединения швеллера

№14 с вертикальной стойкой, изготовленной

из стали Ст2. Нагрузка![]() кН приложена консольно и направлена

под углом

кН приложена консольно и направлена

под углом![]()

![]() к вертикали. Длина вылета швеллера

к вертикали. Длина вылета швеллера![]() мм, ширина стойки

мм, ширина стойки![]() мм. Сварка ручная электродами Э42.

мм. Сварка ручная электродами Э42.

Ответ: соединение выдержит нагрузку.

Задача № 6

Полоса толщиной

![]() мм и шириной

мм и шириной![]() мм, приварена к вертикальной стойке

стыковым швом с обработкой кромок.

Материал деталей – сталь Ст2. Сварка

ручная электродами Э42А. На соединение

действуют растягивающая сила

мм, приварена к вертикальной стойке

стыковым швом с обработкой кромок.

Материал деталей – сталь Ст2. Сварка

ручная электродами Э42А. На соединение

действуют растягивающая сила![]() кН и изгибающий момент

кН и изгибающий момент![]() кН·м. Проверить прочность соединения.

кН·м. Проверить прочность соединения.

Ответ: соединение выдержит нагрузку.

Задача № 7

К ронштейн

из полосы толщиной

ронштейн

из полосы толщиной![]() мм приварен к вертикальной стойке втавр

двумя угловыми швами. Определить величину

катета сварного шва при действии момента

мм приварен к вертикальной стойке втавр

двумя угловыми швами. Определить величину

катета сварного шва при действии момента![]() кН·м. Материал деталей соединения –

сталь Ст3. Сварка ручная электродами

Э42.

кН·м. Материал деталей соединения –

сталь Ст3. Сварка ручная электродами

Э42.

Ответ: 5,6 мм.

Задача № 8

П ластина

шириной

ластина

шириной![]() мм и толщиной

мм и толщиной![]() мм приварена втавр к вертикальной

стойке двумя угловыми швами с катетом

мм приварена втавр к вертикальной

стойке двумя угловыми швами с катетом![]() мм. На соединение действуют растягивающая

сила

мм. На соединение действуют растягивающая

сила![]() кН и изгибающий момент

кН и изгибающий момент![]() кН·м. Материал деталей – сталь Ст2.

Сварка ручная электродами Э34. Проверить

прочность соединения.

кН·м. Материал деталей – сталь Ст2.

Сварка ручная электродами Э34. Проверить

прочность соединения.

Ответ: соединение выдержит нагрузку.

Задача № 9

Т руба

диаметром

руба

диаметром![]() мм крепится к плите путем обварки по

контуру угловым швом с катетом

мм крепится к плите путем обварки по

контуру угловым швом с катетом![]() мм. Материал деталей – сталь Ст5. Сварка

автоматическая. Определить допускаемое

значение растягивающей силы

мм. Материал деталей – сталь Ст5. Сварка

автоматическая. Определить допускаемое

значение растягивающей силы![]() .

.

Ответ: 97 кН.

1.2. Заклепочные соединения

Заклепочное соединение – неразъемное. Оно образуется путем расклепывания стержня заклепки вставленной в отверстия деталей. При этом формируется замыкающая головка, а стержень заклепки заполняет зазор в отверстии. Силы, вызванные упругими деформациями деталей и стержня заклепки, стягивают детали. Стержень заклепки и силы трения в стыке препятствуют относительному сдвигу деталей.

В зависимости от конструкции соединения применяют различные типы заклепок: с полукруглой головкой, потайной и др. По конструктивному признаку различают заклепочные соединения встык и внахлестку, однорядные и многорядные, односрезные и многосрезные. Их применяют для соединения деталей, материалы которых плохо свариваются.

Прочность заклепочных

соединений оценивают по напряжениям

среза

![]() и смятия

и смятия![]() .

При расчетах заклепочных соединений,

нагруженных силой в плоскости стыка,

допускают что нагрузка распределяется

равномерно между всеми заклепками шва,

силы трения в стыке не учитывают.

.

При расчетах заклепочных соединений,

нагруженных силой в плоскости стыка,

допускают что нагрузка распределяется

равномерно между всеми заклепками шва,

силы трения в стыке не учитывают.

Геометрические размеры заклепок стандартизованы. Основные размеры заклепочных соединений выбирают в зависимости от толщины деталей. При этом расчеты являются проверочными.