- •Содержание

- •Введение

- •1. Соединения

- •1.1. Сварные соединения

- •Справочные данные

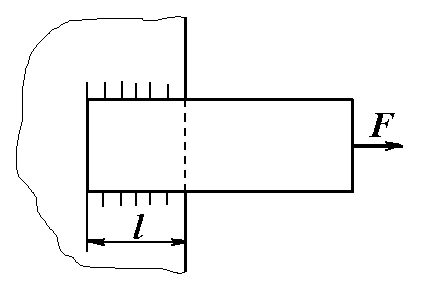

- •Задача № 1

- •Задача № 11

- •Справочные данные

- •Задача № 1

- •Решение

- •Задача № 2

- •Решение

- •Задача № 3

- •Задача № 6

- •Решение

- •Задача № 7

- •Решение

- •Задача № 8

- •Решение

- •Задачи для самостоятельного решения по разделу 1.2

- •Примечание: диаметры резьб, заключенные в скобки, применять не рекомендуется.

- •Задача № 1

- •Решение

- •Задача № 2

- •Решение

- •Задача № 3

- •Решение

- •Задача № 4

- •Решение

- •Задача № 5

- •Решение

- •Задачи для самостоятельного решения по разделу 1.3

- •Задача № 2

- •Решение

- •Задача № 3

- •Решение

- •Задача № 4

- •Решение

- •Задача № 5

- •Решение

- •Задача № 6

- •Решение

- •Задача № 7

- •Решение

- •Задача № 8

- •Задача № 11

- •Решение

- •Задача № 12

- •Решение

- •Задача № 13

- •Решение

- •Задача № 14

- •Решение

- •Задача № 15

- •Решение

- •Задача № 16

- •Решение

- •2.2. Конические прямозубые передачи

- •Задача 5

- •Задача № 8

- •Задача № 13

- •Решение

- •Задачи для самостоятельного решения по разделам 2.1, 2.2

- •Задача № 4

- •2.4. Фрикционные передачи

- •Допускаемые контактные напряжения [h] в мПа при начальном касании по линии

- •Допускаемая удельная нагрузка [q], н/мм

- •Задача 1

- •Задача 12

- •Решение

- •Задача 13

- •Решение

- •Задача 14

- •Решение

- •Задача 15

- •Задача № 10

- •Задача № 11

- •Задача № 12

- •2.5. Ременные передачи

- •2.5.1. Плоскоременные передачи

- •2.5.2. Клиноременные передачи

- •Задачи для самостоятельного решения по разделу 2.5.1, 2.5.2 Задача № 1

- •Задача № 2

- •Задачи для самостоятельного решения по разделу 2.6 Задача 1

- •Задача 2

- •Задача № 2

- •Задача № 5

- •Задача № 1

- •Задача № 4

- •Задача № 7

- •Решение

- •3.2. Подшипники

- •3.2.1. Подшипники скольжения

- •Задача № 1

- •Решение

- •Задача № 2

- •Решение

- •Задача № 3

- •Решение

- •Задача № 4

- •Решение

- •3.2.2. Подшипники качения

- •Задача № 1

- •Решение

- •Задача № 2

- •Решение

- •Задача № 3

1. Соединения

1.1. Сварные соединения

Сварные соединения образуются путем создания межатомных связей материалов деталей в зоне стыка за счет нагрева и (или) деформирования и являются неразъемными. Они широко применяются в машиностроении вследствие своей простоты и высокой прочности. Прочность сварного соединения близка или, в отдельных случаях, равна прочности материала свариваемых деталей.

В настоящее время существует большое количество видов сварок. Наибольшее распространение получила электродуговая сварка (ЭДС). Она основана на использовании теплоты электрической дуги, возникающей между деталью и электродом, для расплавления металла. Электродуговая сварка производится двумя способами: ручным и автоматическим. Автоматическая сварка более производительна, прочность соединения выше, чем при ручной сварке. Кислород и азот, содержащиеся в воздухе, снижают прочность сварного соединения. Для защиты расплавленного металла от их вредного влияния электроды покрывают обмазкой, при расплавлении которой выделяется большое количество шлака и газа, образующих защитную среду. С этой же целью производят сварку под флюсом.

Сварные соединения разделяют на четыре типа: стыковые, нахлесточные, угловые и тавровые. Стыковые соединения наиболее просты и надежны. При малой толщине соединяемых деталей (до 8 мм) сварку производят с одной стороны без обработки кромок. При большей толщине кромки деталей обрабатывают под углом и сварку производят с двух сторон для образования шва по всей толщине деталей. Прочность стыкового соединения оценивают по величине нормального напряжения в поперечном сечении детали.

Нахлесточные соединения выполняются с помощью угловых швов. В зависимости от расположения различают швы фланговые, лобовые и косые. Фланговые расположены параллельно линии действия нагружающей силы, лобовые – перпендикулярно, а косые – под углом. Оценка прочности нахлесточных соединений проводится по величине касательных напряжений в сечении биссектрисы прямого угла шва.

При угловом или тавровом соединении детали в зоне сварных швов перпендикулярны или наклонны друг к другу. Это соединение выполняют стыковым швом с разделкой кромок или угловым швом без разделки кромок. Оценку прочности проводят в первом случае по нормальным напряжениям, во втором – по касательным.

Справочные данные

Таблица 1.1

Допускаемые напряжения для сварных швов

при статической нагрузке

|

Вид технологического процесса сварки и тип электрода |

Допускаемые напряжения | ||

|

растяжение

|

сжатие

|

срез [ | |

|

Ручная дуговая электродом Э34 |

0,6

|

0,75

|

0,5

|

|

Ручная дуговая электродами Э42 и Э50 |

0,9

|

|

0,6

|

|

Ручная дуговая электродами Э42А и Э50А; автоматическая под флюсом; контактная стыковая |

|

|

0,65

|

Примечание: допускаемые напряжения для основного металла конструкций при статической нагрузке:

- стали Ст0; Ст2 –

![]() = 140 МПа;

= 140 МПа;

- стали Ст3; Ст4 –

![]() = 160 МПа;

= 160 МПа;

- стали Ст5 – ![]() = 190 МПа.

= 190 МПа.

Задача № 1

Д ве

полосы из стали Ст2 соединены стыковым

швом и нагружены сжимающими силамиF.

Ширина полосы b

= 160 мм, толщина

ве

полосы из стали Ст2 соединены стыковым

швом и нагружены сжимающими силамиF.

Ширина полосы b

= 160 мм, толщина

![]() = 10 мм. Сварной шов выполнен ручной

сваркой электродами Э34. Проверить

прочность сварного соединения.

= 10 мм. Сварной шов выполнен ручной

сваркой электродами Э34. Проверить

прочность сварного соединения.

Решение

Допускаемое

напряжение для сварного шва (см. табл.

1.1):

![]() = 0,75

= 0,75![]() = 0,75 · 140 = 105 МПа.

= 0,75 · 140 = 105 МПа.

Условие прочности

сварного шва:

![]() .

.

![]() МПа <

МПа <

![]() = 105 МПа.

= 105 МПа.

Ответ: условие прочности удовлетворяется.

Задача № 2

Р ассчитать

допустимую растягивающую силу для

стыкового соединение двух труб с наружным

диаметромd

= 100 мм и толщиной стенки

ассчитать

допустимую растягивающую силу для

стыкового соединение двух труб с наружным

диаметромd

= 100 мм и толщиной стенки

![]() = 5 мм. Материал труб – сталь Ст3. Сварка

производиться вручную электродами Э42.

= 5 мм. Материал труб – сталь Ст3. Сварка

производиться вручную электродами Э42.

Решение

Допускаемое

напряжение для сварного шва (см.

табл. 1.1):

![]() = 0,9

= 0,9![]() = 0,9 · 160 МПа = 144 МПа.

= 0,9 · 160 МПа = 144 МПа.

Условие прочности

сварного шва:

![]() <

<

![]() ,

,

где средний диаметр

сечения

![]() мм.

мм.

Отсюда допускаемая растягивающая сила

![]()

![]() = 3,14 · 95 · 5 · 144 = 214776

Н ≈ 214,8 кН.

= 3,14 · 95 · 5 · 144 = 214776

Н ≈ 214,8 кН.

Ответ: 214,8 кН.

Задача № 3

Д ве

полосы из стали Ст3 толщиной

ве

полосы из стали Ст3 толщиной![]() мм сварены встык вручную электродами

Э50. На соединение действует продольная

сила, изменяющаяся в пределах от

мм сварены встык вручную электродами

Э50. На соединение действует продольная

сила, изменяющаяся в пределах от![]() – 200 кН до

– 200 кН до![]() 200

кН. Определить необходимую ширину

полосы.

200

кН. Определить необходимую ширину

полосы.

Решение

Допускаемое напряжение сварного шва при знакопеременной нагрузке

![]() =

=![]()

![]() ,

,

где [![]() ]

= 160 МПа (см. табл. 1.1);

]

= 160 МПа (см. табл. 1.1);

![]() – коэффициент понижения допускаемых

напряжений,

– коэффициент понижения допускаемых

напряжений,

![]() ;

;

![]() – коэффициент асимметрии цикла нагрузки;

– коэффициент асимметрии цикла нагрузки;

![]() = 1,2 – эффективный коэффициент концентрации

напряжений [1].

= 1,2 – эффективный коэффициент концентрации

напряжений [1].

![]() .

.

Тогда

![]() МПа.

МПа.

Необходимую ширину полосы находим из условия прочности:

![]() .

.

Откуда

![]() мм.

мм.

Принимаем

![]() мм.

мм.

Ответ: 200 мм.

Задача № 4

П олосы

из стали Ст3 сварены косым швом.

Ширина полосыb

= 200 мм, толщина

олосы

из стали Ст3 сварены косым швом.

Ширина полосыb

= 200 мм, толщина

![]() = 12 мм. Сварка произведена вручную

электродами Э34. Рассчитать соединение

на прочность при действии растягивающей

силыF

= 350 кН.

= 12 мм. Сварка произведена вручную

электродами Э34. Рассчитать соединение

на прочность при действии растягивающей

силыF

= 350 кН.

Решение

Условие прочности

сварных стыковых швов

![]() .

.

Для косых швов [![]() ]

=[

]

=[![]() ]

= 160 МПа (см. табл. 1.1).

]

= 160 МПа (см. табл. 1.1).

Тогда

МПа.

МПа.

Ответ: соединение выдержит нагрузку.

Задача № 5

О пределить

допускаемый изгибающий момент для

сварного стыкового соединения двух

полос толщиной 10 мм, шириной 40 мм,

выполненных из стали Ст3. Сварка ручная

электродами Э50.

пределить

допускаемый изгибающий момент для

сварного стыкового соединения двух

полос толщиной 10 мм, шириной 40 мм,

выполненных из стали Ст3. Сварка ручная

электродами Э50.

Решение

Допускаемое

напряжение [![]() ]

= 0,9[

]

= 0,9[![]() ]

= 0,9 · 160 = 144 МПа (см. табл. 1.1).

]

= 0,9 · 160 = 144 МПа (см. табл. 1.1).![]()

Условие прочности сварного стыкового шва при изгибе

![]() < [

< [![]() ] .

] .

Отсюда допускаемый изгибающий момент

![]() Н·м.

Н·м.

Ответ: 384 Н·м.

Задача № 6

И з

расчета на прочность сварного шва

определить мощность, которую может

передать вал. Наружный диаметр вала

з

расчета на прочность сварного шва

определить мощность, которую может

передать вал. Наружный диаметр вала![]() мм, толщина стенки

мм, толщина стенки![]() мм,

материал вала – сталь Ст5. Нагрузка

статическая. Частота вращения вала 100

об/мин. Принять катет сварного шва равным

толщине стенки вала. Сварка ручная,

электродами Э42.

мм,

материал вала – сталь Ст5. Нагрузка

статическая. Частота вращения вала 100

об/мин. Принять катет сварного шва равным

толщине стенки вала. Сварка ручная,

электродами Э42.

Решение

Для стали Ст5 [![]() ]

= 190 МПа, (см. табл. 1.1).

]

= 190 МПа, (см. табл. 1.1).

Для сварного шва

при срезе [![]() ]

= 0,6[

]

= 0,6[![]() ]

= 0,6 · 190 = 114 МПа.

]

= 0,6 · 190 = 114 МПа.

Внутренний диаметр

вала

![]() мм.

мм.

Из условия прочности сварного стыкового шва при нагружении соединения вращающим моментом

определяем допускаемый крутящий момент

Н·м

Н·м

Мощность

![]() кВт.

кВт.

Ответ: 329,5 кВт.

Задача № 7

Н а

полосу, приваренную к косынке двумя

фланговыми швами, действует растягивающая

силаF.

Толщина полосы

а

полосу, приваренную к косынке двумя

фланговыми швами, действует растягивающая

силаF.

Толщина полосы

![]() мм, длина шва

мм, длина шва![]() мм. Материал – сталь Ст2, сварка ручная,

электродами Э42А. Определить допускаемую

нагрузку.

мм. Материал – сталь Ст2, сварка ручная,

электродами Э42А. Определить допускаемую

нагрузку.

Решение

Допускаемые напряжения среза углового шва (см. табл. 1.1)

[![]() ]

= 0,65·[

]

= 0,65·[![]() ]

= 0,65 · 140 = 91 МПа.

]

= 0,65 · 140 = 91 МПа.

Принимаем катет

сварного шва

![]() мм.

мм.

Из условия прочности

шва

![]() определяем допускаемую силу

определяем допускаемую силу

![]() Н.

Н.

Ответ: 101,92 кН.

Задача № 8

В ыполнить

проверочный расчет сварного шва

соединения полосы толщиной

ыполнить

проверочный расчет сварного шва

соединения полосы толщиной![]() мм с косынкой. Длина фланговых швов

мм с косынкой. Длина фланговых швов![]() мм, лобового –

мм, лобового –![]() мм. Материал – сталь Ст4. Сварка ручная

электродами Э34. Растягивающая сила

мм. Материал – сталь Ст4. Сварка ручная

электродами Э34. Растягивающая сила![]() кН.

кН.

Решение

Допускаемое напряжение углового шва (см. табл. 1.1)

[![]() ]

= 0,5[

]

= 0,5[![]() ]

= 0,5 · 160 = 80 МПа.

]

= 0,5 · 160 = 80 МПа.![]()

Катет шва

![]() мм.

мм.

Напряжение в сварном шве

![]() МПа > [

МПа > [![]() ]

= 80 МПа.

]

= 80 МПа.

Ответ: соединение нагрузку не выдержит

Задача № 9

П олоса

сечением 200

олоса

сечением 200![]() 8мм

из стали Ст2, нагруженная растягивающей

силой

8мм

из стали Ст2, нагруженная растягивающей

силой![]() кН, приварена к косынке лобовым и косым

швами. Сварка выполнена вручную

электродами Э42. Определить требуемую

длину косого шва

кН, приварена к косынке лобовым и косым

швами. Сварка выполнена вручную

электродами Э42. Определить требуемую

длину косого шва![]() .

.

Решение

Допускаемое напряжение сварных швов (см. табл. 1.1)

[![]() ]

= 0,6[

]

= 0,6[![]() ]

= 0,6 · 140 = 84 МПа.

]

= 0,6 · 140 = 84 МПа.

Принимаем катет

шва равным толщине полосы

![]() мм.

мм.

Из условия прочности:

![]() ;

;

![]() мм,

мм,

определяем длину косого шва

![]() мм.

мм.

Ответ: 332 мм.

Задача № 10

К стандартному

уголку 50х50х5, приваренному к косынке,

приложена растягивающая нагрузка,

равнодействующая которой F

проходит

через центр тяжести поперечного сечения

уголка. Определить из условия равнопрочности

сварных швов и основного металла

конструкции требуемые длины

![]() и

и![]() фланговых швов. Материал – сталь Ст2,

сварка ручная электродами Э42А.

фланговых швов. Материал – сталь Ст2,

сварка ручная электродами Э42А.

Решение

Для стали Ст2 (см.

табл. 1.1) [![]() ]

= 140 МПа.

]

= 140 МПа.

По ГОСТ 8509-72 имеем:

![]() см2

– площадь поперечного сечения уголка;

см2

– площадь поперечного сечения уголка;

![]() см – расстояние

от центра масс сечения уголка до наружной

грани полки.

см – расстояние

от центра масс сечения уголка до наружной

грани полки.

Допускаемая сила из условия прочности уголка:

![]() [

[![]() ]

=

]

=

![]() Н.

Н.

Допускаемое напряжение среза сварного шва

[![]() ]

=

]

=

![]() [

[![]() ]

=

]

=

![]() МПа.

МПа.

Принимаем катет шва k = 5 мм.

Из уравнения прочности сварных швов:

![]()

находим суммарную длину швов

![]() мм.

мм.

Для обеспечения равнопрочности швов длины швов должны быть обратно пропорциональны расстояниям от центра масс сечения уголка до центров сечений швов, т.е.

![]() ;

откуда

;

откуда

![]() .

.

![]() ;

;

![]() мм;

мм;

![]() мм.

мм.

Ответ: 151 мм; 60 мм.