- •Міністерство освіти і науки України

- •Конспект лекцій

- •Маріуполь, 2010 р.

- •1. Исторический обзор

- •1Период – 1918-1935 г.Г.

- •2 Период –1935-1941 г.Г.

- •3Период с1941 г по настоящее время

- •2. Основные понятия, относящиеся к процессу резания

- •3. Элементы режима резания и срезаемого слоя

- •3.1 Главное движение резания и движение подачи

- •3.2 Геометрические параметры режущей части инструмента

- •3.3 Установочная база

- •3.4 Углы в плане

- •3.5 Роль углов резца

- •3.6 Факторы, влияющие на изменение углов в плане.

- •3.7 Угол спада стружки.

- •4. Инструментальные материалы, применяемые для изготовления режущей части инструментов.

- •4.1 Углеродистые инструментальные стали

- •4.2 Легированные инструментальные стали.

- •4.3 Высоколегированные инструментальные (быстрорежущие) стали.

- •4.4 Твердые сплавы.

- •4.5 Минеральная керамика. Цм- 332

- •4.6 Сверхтвердые инструментальные материалы

- •4.7 Физико– механические свойства инструментальных материалов

- •5. Формы передней поверхности инструмента

- •6. Формы переходного лезвия резца

- •7. Физические явления при резании металлов.

- •8. Деформирование металлов при резании. Схема образования стружки.

- •9. Относительный сдвиг

- •10. Образование текстуры при резании металлов.

- •11. Усадка стружки

- •12. Влияние режимов резания и срезаемого слоя на усадку стружки.

- •13. Наростообразование при резании

- •14. Влияние различных факторов на процесс наростообразования

- •14.1 Скорость резания

- •14.2 Физико- механические свойства обрабатываемого материала.

- •15. 1 Тепловые потоки в зоне резания

- •15.2 Распределение температур на контактных площадках инструмента

- •15. 3 Факторы влияющие на температуру резания.

- •15. 4 Методы измерения температур в зоне резания

- •16. Охлаждение и смазка при резании. Требования к сов.

- •16.1 Способы подвода сов в зону резания

- •17. Качество обработанной поверхности.

- •17.2 Наклеп

- •17.3 Остаточное напряжение в поверхностном слое после обработки резанием.

- •18. Виды стружки

- •19. Износ режущего инструмента

- •19.1 Физическая природа изнашивания инструмента

- •19.2 Зависимость износа от времени

- •19.3 Влияние различных факторов на стойкость инструмента

- •20. Силы, действующие на режущий клин инструмента

- •20.1 Напряжения, действующие в плоскости скалывания

- •20.2 Силы резания при точении

- •20.3 Схема электроиндуктивного датчика

- •20.4 Графоаналитический метод обработки опытных данных (на примере сил резания)

- •20.5 Влияние различных факторов на силы резания

- •21. Скорость резания при точении

- •22. Расчет режимов резания

- •23. Штучное время и основное технологичное время

- •24. Фрезерование

- •24.1 Геометрические параметры режущей части фрез

- •24.2 Особенности процесса фрезерования

- •24.3 Элементы режима резания при фрезеровании

- •24. 4 Элементы срезаемого слоя при фрезеровании

- •24.5Основное технологическое время при фрезеровании

- •24.6 Силы резания при фрезеровании

- •24.7 Мощность механизма главного движения

- •24.8 Износ и стойкость фрез

- •24.9 Особенности процесса фрезерования.

- •25. Зубонарезание

- •Содержание

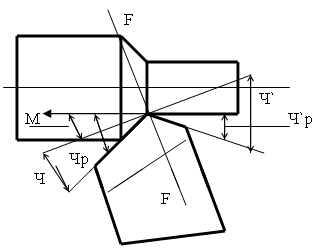

3.6 Факторы, влияющие на изменение углов в плане.

Кинематические углы в плане зависят от положения в пространстве вектора скорости движения подачи.

а) от установки резца относительно линии центров станка (т. е. Когда боковая поверхность резца не перпендикулярна к вектору подачи.)

Чр = Ч – М Чр = Ч + М

Ч΄р = Ч΄+ М Ч΄р = Ч΄ - М

Таким образом, неточность установки резца непосредственно влияет на величину кинематических углов в плане.

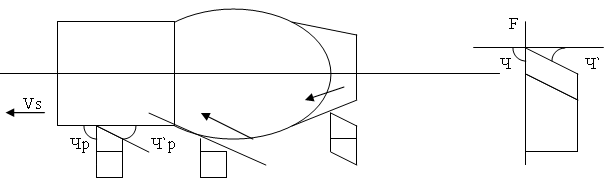

б) от изменения положения вектора движения подачи в процессе обработки (это наблюдается при обработке сложных поверхностей с помощью гидрополировального суппорта) Вектор подачи направлен по касательной к обработанной поверхности.

Обработка конического участка ведется с подачей, параллельной образующей, при обработке сферической поверхности подача направлена по касательной, т. е. Изменяет свое положение в каждой точке поверхности. При обработке цилиндрического участка подача параллельна оси вращения заготовки.

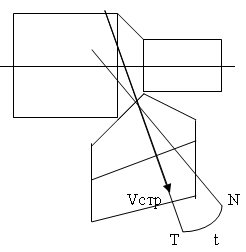

3.7 Угол спада стружки.

Вектор скорости движения стружки не лежит в секущей плоскости, а наклоняется под некоторым углом, который называется углом схода стружки.

Углом схода стружки t называется угол между вектором скорости движения стружки и нормали к главной режущей кромке.

Он измеряется в плоскости схода стружки, которая проходит через скорость схода стружки Vстр и вектор скорости резания. Величина угла t зависит от угла наклона режущей кромки L. По данным Г.И. Грановского t = L.

![]() при

t

= L.

при

t

= L.

Где Yt – передний угол в плоскости схода стружки

YNp – кинематический передний угол в главной секущей плоскости

4. Инструментальные материалы, применяемые для изготовления режущей части инструментов.

Требования, предъявляемые к инструментальным материалам, определяются условиями, в которых находятся контактные поверхности инструмента при срезании детали припуска, оставленного на обработку. Для того чтобы режущий клин, не деформируясь, мог срезать слой обрабатываемого материала и превратить его в стружку, твердость инструментального материала должна значительно превосходить твердость обрабатываемого материала. Потому первым требованием является высокая твердость. Чем больше твердость инструментального материала по отношению к твердости обрабатываемого материала, тем эффективней процесс резания. Однако увеличение твердости, как правило, сопровождается хрупкостью, потому вторым требованием является высокая механическая прочность.

В процессе резания вследствие превращения механической энергии в тепловую со стороны детали на инструмент действует мощный тепловой поток, в результате чего на передней поверхности инструмента устанавливается весьма высокая температура, которая изменяет исходную твердость. Третьим требованием является высокая теплостойкость (красностойкость) – это способность материала не терять своей твердости при повышенных температурах. Теплостойкость инструментального материала можно характеризовать критической температурой, при которой инструментальный материал не теряет своих режущих свойств.

В результате перемещения стружки по передней поверхности и поверхности резания по задней поверхности рабочие поверхности инструмента изнашиваются. Четвертое требование – высокая износостойкость. Износостойкостью называют способность инструментального материала сопротивляться при резании удалению его частиц с контактных поверхностей инструмента. Износостойкость материала зависит от твердости, прочности и теплостойкости, возрастая при их увеличении. Пятым требованием является высокая теплопроводность. Чем выше теплопроводность материала, тем ниже температура резания и выше износостойкость инструмента. Шестое требование – экономичность изготовления. Всем перечисленным требованиям в той или иной степени отвечают следующие группы инструментальных материалов.