- •Будівельна техніка

- •О.Г. Онищенко, в. М. Помазан

- •Розділ перший

- •Глава 1 деталі та збірні одиниці будівельної техніки.

- •1.3. Зєднання деталей машин.

- •1.4. Механічні передачі

- •1.5. Гідравлічні передачі

- •1.6. Пневматичні передачі.

- •Контрольні запитання до першого розділу

- •Розділ другий.

- •Глава 2 загальні відомості про будівельну техніку.

- •2.1.Форми впровадження машин у будівельне виробництво

- •2.2. Основи класіфікації та індексації будівельних машин

- •2.8. Основні напрямки розвитку і використання будівельної техніки

- •Контрольні запитання до глави 2

- •Глава 3

- •Транспортні, транспортуючі та навантажувально-розвантажувальні машини

- •3.3. Завантажувально-розвантажувальні машини

- •Контрольні запитання до глави 3

- •Глава 4 вантажопідйомні машини та обладнання

- •4.3. Козлові, мостові та кабельні крани.

- •4.4. Баштові крани.

- •4.5. Стрілові самохідні крани.

- •4.6. Автоматизація вантажопідйомних машин

- •4.7. Безпечна експлуатація вантажопідйомних машин.

- •Контрольні запитання до глави 4.

- •Глава 5 машини для земляних робіт

- •5.2. Машини для підготовчих робіт

- •5.3. Землерийно-транспортні машини.

- •5.5. Машини для бурових робіт

- •5.6. Машини для гідромеханізованої розробки грунту.

- •5.7. Машини для ущільнення грунтів.

- •Контрольні запитання до глави 5

- •Глава 6 машини для палевих робіт

- •6.1.Загальні відомості.

- •6.3.Палеві занурювачі

- •Контрольні запитання до глави 6

- •Глава 7 машини для подрібнення, сортування та збагачення камяних матеріалів

- •7.1.Загальні відомості

- •Контрольні запитання до глави 7.

- •Глава 8 машини для приготування, транспортування, укладення і ущільнення бетонних сумішей і розчинів

- •8.1.Машини для приготування бетонних сумішей і розчинів

- •Максимальна тривалість транспортування бетонної суміші, хв.

- •Основні характеристики бетонопроводів

- •Контрольні запитання до глави 8.

- •Глава 9 ручні машини

- •9.1 Класифікатор і цифрова індексація ручних машин.

- •9.1. Електричні ручні машини.

- •9.2. Пневматичні ручні машини.

- •9.3. Піротехнічний інструмент.

- •Контрольні запитання до глави 9.

- •Глава 10 машини для опоряджувальних робіт

- •10.1. Машини для штукатурних робіт.

- •10.2. Машини для малярних робіт.

- •10.3.Машини для опорядження підлоги.

- •Контрольні запитання до глави 10.

- •Глава 11 основи технічної експлуатації будівельної техніки.

- •11.1. Загальні положення.

- •11.2. Основні положення системи планово-попереджувального ремонту будівельних машин.

- •11.3. Організація робіт із технічного обслуговування та ремонту будівельних машин.

- •Контрольні запитання до глави 11.

- •Показчик літератури

- •Предметний показчик

1.4. Механічні передачі

Більшість сучасних будівельних машин створюють за схемою «двигун-передача - робочий орган (виконавчий механізм)». Передача між двигуном і робочим органом машини необхідна, коли різняться їх швидкості руху, неможливо або ж важко безпосередньо змінювати швидкість робочого органа за допомогою двигуна, у процесі роботи машини необхідні обертальні моменти, які перевищують обертальний момент на валу двигуна, одним двигуном треба приводити в рух декілька механізмів з різноманітними швидкостями, різні характери руху органів машини та двигуна(наприклад, двигун має обертальний рух, а робочий орган повинен рухатися прямолінійно зі змінною швидкістю або зупинками), неможливо безпосередньо зєднати вали двигуна та робочих органів з точки зору техніки безпеки, зручності обслуговування, збору та монтажу.

Таким чином, передача - це пристрій, що служить для передавання механічної енергії на відстань, як правило, з перетворенням швидкостей і моментів, а іноді й із перетворенням видів закону руху. У автомашинах, тракторах та інших самохідних машинах такі пристрої чи їх сукупність називаються трансмісією.

У практиці машинобудування застосовуються такі різновиди передач: механічні, гідравлічні, пневматичні, електричні та комбіновані. Найширше використовується в будівельних машинах механічні передачі. За принципом дії їх можна поділити на три групи: передачі тертям (фрикційні, пасові); передачі зачепленням (зубчасті, червячні, ланцюгові) та канатні передачі. Ланки, що передають енергію, називаються ведучими, а ті, що сприймають її - веденими (рис. 1.19). Основні параметри передач: коефіцієнт корисної дії (ККД) , передавальне відношення (число) u, потужність на валах Р і крутний момент М.

В звязку з тим, що при передачі потужності від ведучої ланки до веденої відбувається її затрати на тертя в рухомих частинах, то Р1>Р2. Ці затрати характеризуються ККД, який визначається за допомогою виразу

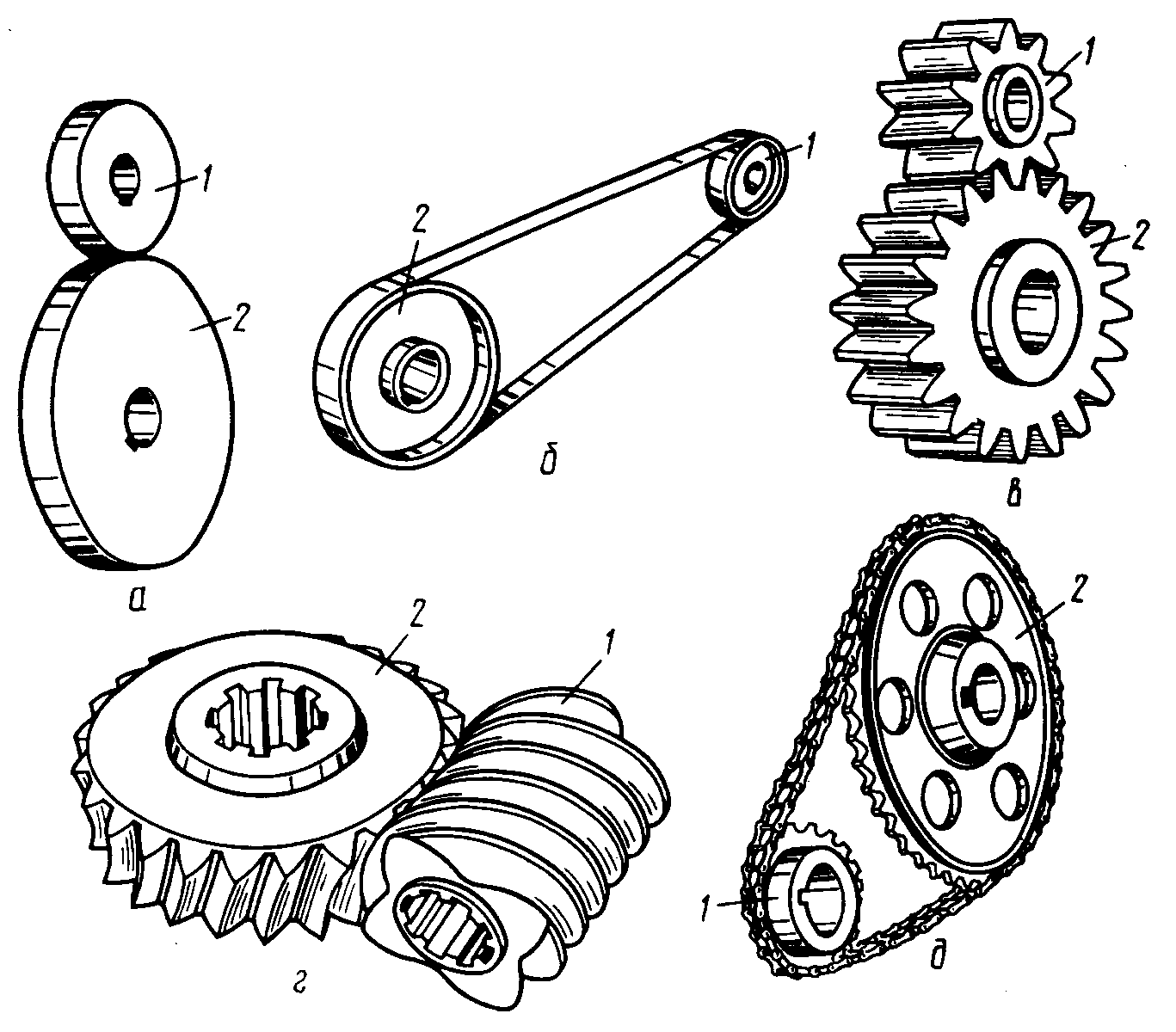

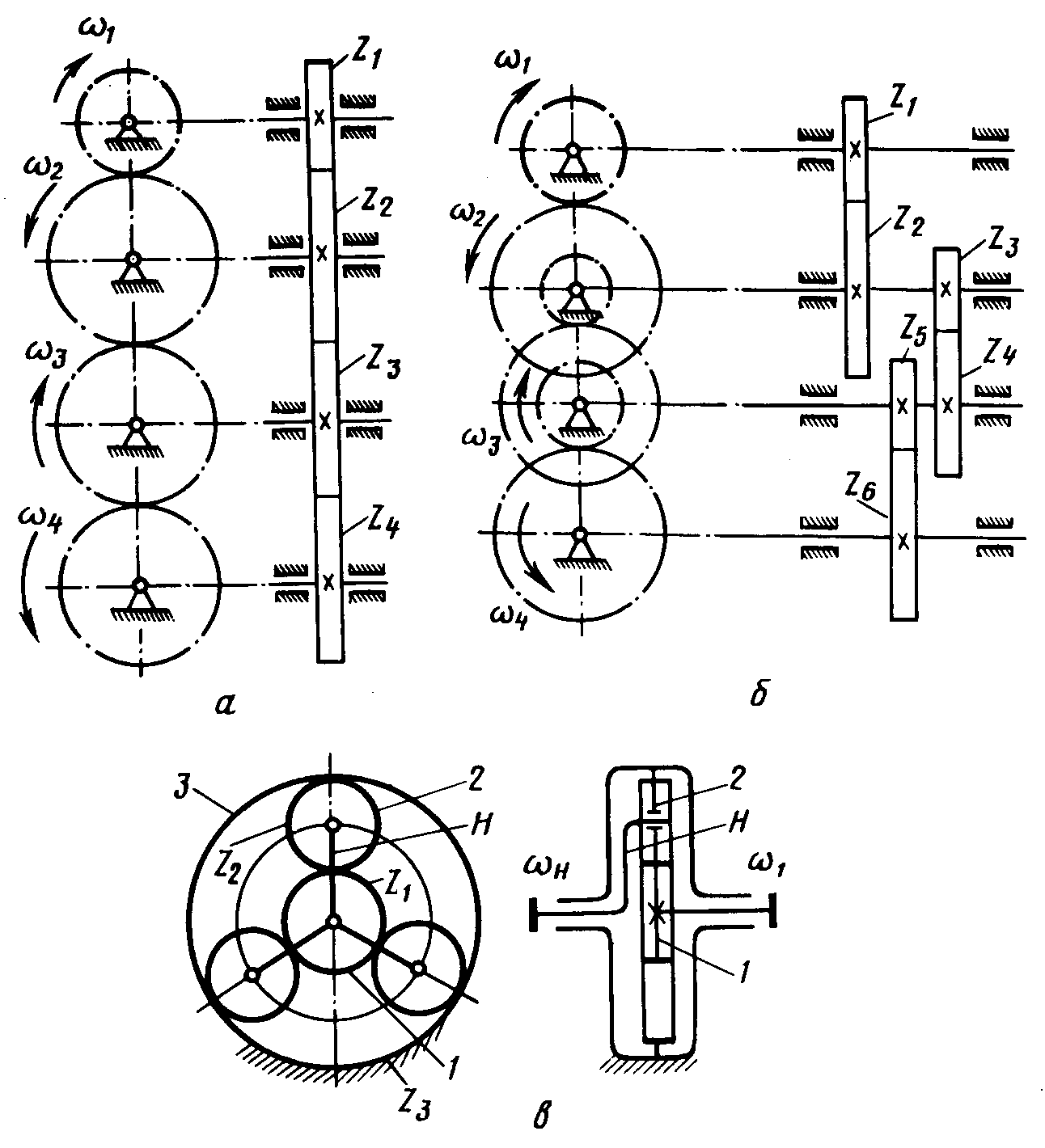

Рис. 1.19.Механічні передачі:

а- фрикційна; б- пасова; в- зубчаста; г- червячна; д- ланцюгова; 1,2- ведуча та ведена ланки

![]() . (1.27)

. (1.27)

Для багатоступеневої передачі яка складається з кількох окремих, послідовно зєднаних передач, загальний ККД визначається як додаток ККД окремих передач:

![]() (1.28)

(1.28)

Відношення кутової швидкості 1, або частоти обертання n ведучої ланки до кутової швидкості 2 або частоти обертання n2 веденої ланки називається передавальним відношенням:

![]() (1.29)

(1.29)

Якщо передача багатоступенева, то її загальне передавальне відношення дорівнює додатку передавальних відношень окремих ступенів, тобто

![]() . (1.30)

. (1.30)

У техніці часто використовується термін «передавальне число». Під ним слід розуміти відношення кількості зубців великого колеса z2 до числа зубців меншого колеса z1. Його позначають тією ж буквою u, але без індексу:

![]() (1.31)

(1.31)

Передавальне число на відміну від передавального відношення завжди позитивне і не може бути меншим одиниці. Воно характеризує передачу лише кількістю. Передавальне число та передавальне відношення можуть співпадати лише в передачі внутрішнього зачіплювання, тому що ведуче і ведене колеса обертаються в один бік. У передач зовнішнього зачіплювання вони не співпадають, тому що мають різні знаки: передавальне відношення - негативне, а передавальне число - позитивне.

Колова швидкість (м/с) ведучої чи веденої ланки

![]() , (1.32)

, (1.32)

де d- діаметр котка, шківа та ін., м.

Потужність (Вт) на валу

![]() , (1.33)

, (1.33)

де F- колова сила, Н; - колова швидкість, м/с;

Обертальний момент (Нм) на валу

![]() , (1.34)

, (1.34)

Обертальні моменти на ведучому Т1 і веденому Т2 валах повязані залежністю Т2=Т1 u. Звідси випливає, що в уповільнених передачах на кожному подальшому валу обертальний момент зростає, а потужність через втрати на тертя зменшується.

Обертальний момент ведучого валу Т1- момент рухомих сил, його напрям співпадає з напрямом обертання валу. Момент веденого валу Т2- момент сил опору, тому його напрям протилежний напряму обертання валу.

Колова сила F(H) повязана з обертальним моментом Т (Нм) залежністю

![]() , (1.35)

, (1.35)

де d- діаметр котка, шківа, колеса та ін., мм.

Фрикційні передачі - це передачі тертям. У них обертальний момент від одного вала до іншого передається за допомогою двох притиснутих один до одного котків. Застосовуються в основному для передач потужністю до 20 кВт. За конструкцією вони бувають: з гладкими циліндричними котками та паралельними осями (рис. 1.20,а); з клинцюватими котками та паралельними осями (рис. 1.20,б); з конічними котками та перехрещуючими осями (рис. 1.20,в).

Сила тертя між котками (рис. 1.20,а)

F1=Ff,

де f- коефіцієнт тертя, F- сила притискання котка, Н.

Передавальне відношення фрикційної передачі з урахуванням ковзання

![]() ,

,

де

1

і d1-

кутова швидкість

![]() та діаметр ведучого котка (мм);

та діаметр ведучого котка (мм);

2

і d2-

кутова швидкість

![]() та діаметр веденого котка (мм);е-

коефіцієнт, що враховує ковзання,

приймається у межах 0,01...0,03.

та діаметр веденого котка (мм);е-

коефіцієнт, що враховує ковзання,

приймається у межах 0,01...0,03.

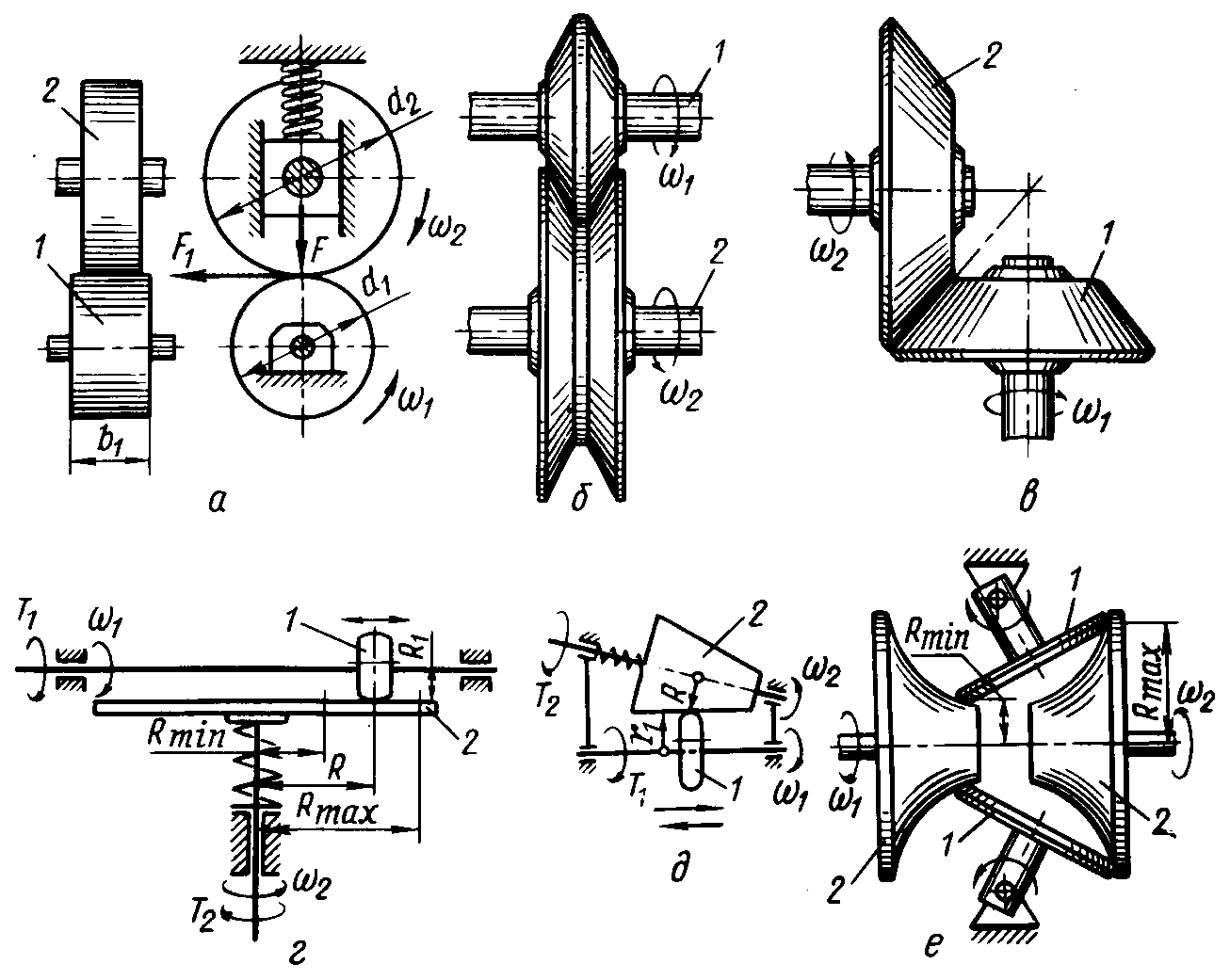

Рис. 1.20. Фрикційні передачі:

1,2- ведучий та ведений котки

Фрикційні передачі зі змінним передавальним числом називаються варіаторами. Вони служать для плавної, безступеневої зміни передавального числа. У таких передачах (рис. 1.20,г,д,е) змінюючи положення ведучого котка 1, можна плавно регулювати кутову швидкість веденого котка 2.

Переваги фрикційних передач: простота виготовлення котків порівняно з зубчастими колесами, можливість плавного регулювання кутових швидкостей у заданих межах, безшумність роботи, простота попередження поломок.

Основні недоліки: необхідність пристрою для притискування котків, великі навантаження на вали і підшипники, непостійність передавального відношення, порівняно невисокий (0,80...0,92) ККД. Фрикційні передачі застосовуються у зубчастих фрикційних лебідках, бульдозерах, скреперах, екскаваторах із канатно-блоковою системою керування.

Пасові передачі відносяться до передач із гнучким звязком і застосовуються при необхідності передачі руху на значну відстань (до 12...15 м). Їх використовують при потужності до кілька сот кіловат. У них обертальний момент (рис. 1.21,а) від ведучого валу передається за допомогою гнучкої стрічки 3(паса), який охоплює шківи 1 і 2, що знаходяться на цих валах. В залежності від форми поперечного перерізу паса розрізняються: плоско- (рис. 1.21,б), клино- (рис. 1.21,в) та кругло-пасові (рис. 1.21,г) передачі. Найширше застосування в будівельних машинах отримали клинопасові передачі, які мають 3 різновиди пасів: зі звичайним трапецієвидним перерізом (рис. 1.21,в), з гофрованою внутрішньою поверхнею, зубчасті (рис. 1.21,д).

Рис. 1.21.Пасові передачі:

1,2-

ведучий та ведений шківи; 3- пас; А-

міжосьова відстань; F1,F2-

зусилля в ведомій та ведених гілках;

![]() -

кут охоплення

-

кут охоплення

Плоскі і клинові паси нормовано ГОСТами. За застосовуваним матеріалом клинові паси бувають кордтканинними та кордшнуровими, а плоскі - прогумованими, тканинними, поліамідними, шкіряними, бавовняними. В клинопасових передачах зазвичай використовують від одного до 8 пасів. Передавальне відношення пасових передач

![]() , (1.37)

, (1.37)

а без врахування ковзання

![]() ,

,

де d1 і d2- діаметри шківів, мм; е- коефіцієнт, що враховує ковзання, е=0,01...0,02.

Для

плоскопасових передач u![]() 5,

а для клинопасовихu

5,

а для клинопасовихu![]() 10.

Розрахунок клинопасової передачі

зводиться до вибору типу пасу залежно

від потужності, що передається Р (кВт)

і визначенню необхідної кількості

пасів.

10.

Розрахунок клинопасової передачі

зводиться до вибору типу пасу залежно

від потужності, що передається Р (кВт)

і визначенню необхідної кількості

пасів.

Переваги пасових передач: простота конструкції; порівняно невисока ціна; можливість передавати оберти на значні відстані й працювати з високими швидкостями; плавність роботи й невеликий шум; незначна чутливість до поштовхів , ударів, вібрацій, перевантажень.

Головні недоліки: невисока довговічність паса; непостійність передавального відношення; великі радіальні габарити при передачі значних потужностей, підвищені навантаження на вали й опори внаслідок попередньої натяжки пасів; чутливість до потрапляння на них мінеральних мастил; неможливість застосування у вибухонебезпечних приміщеннях внаслідок електризації пасів.

У звязку з цим у будівельних машинах та обладнанні пасові передачі використовуються переважно як такі, що зменшують частоту обертів при потужності 50 кВт та коловою швидкістю до 50 м/с.

Найчастіше пасову передачу використовують як швидкохідну ступінь приводу, встановлюючи ведучий шків на вал двигуна.

При оптимальному навантаженні ККД дорівнює 0,97..0,98 для плоскопасової та 0,92...0,97 для клинопасової передач.

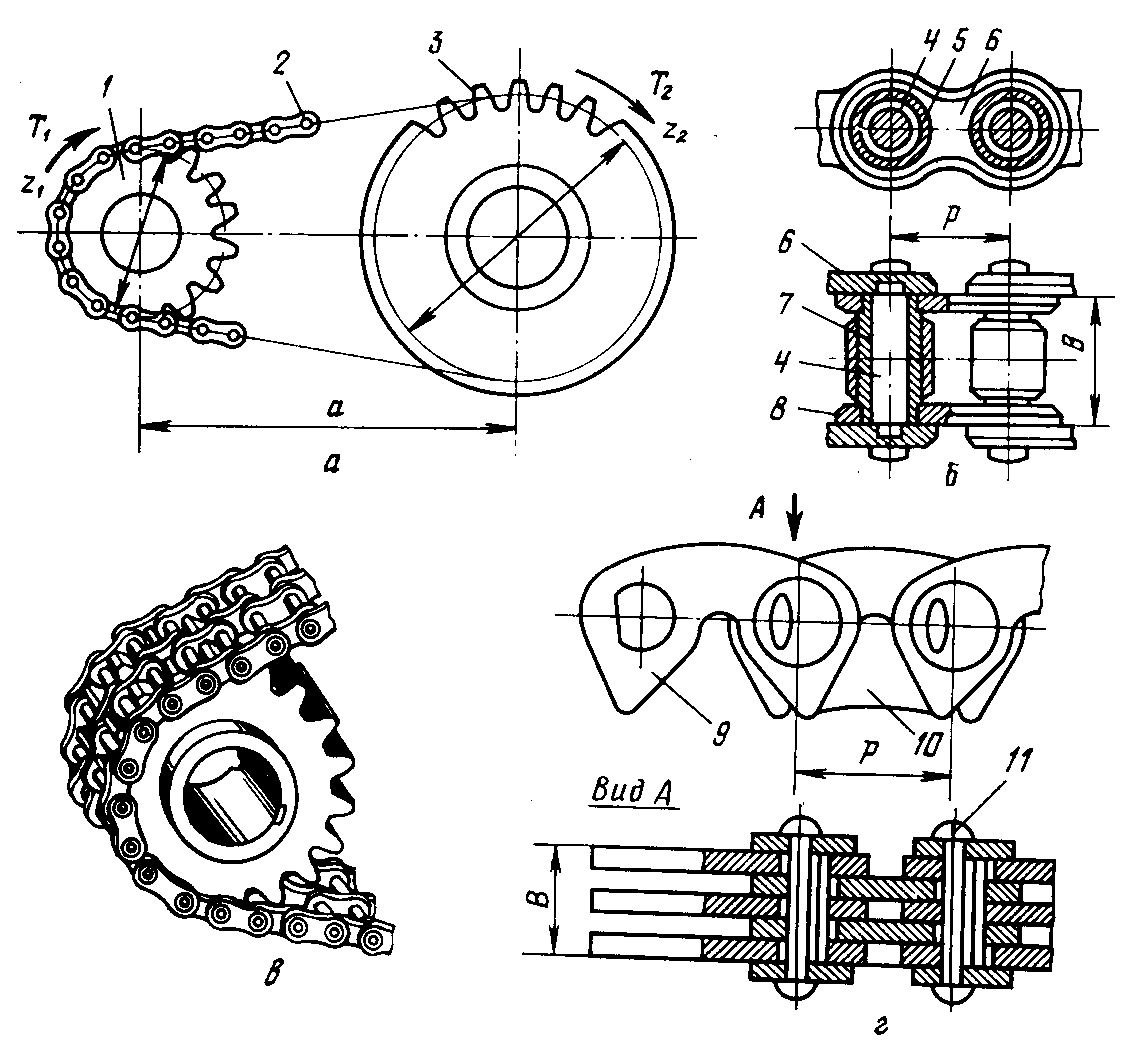

Ланцюгові передачі служать для передачі руху між паралельними валами, розміщеними на значній відстані один від одного (до 8 м.). Їх використовують для потужності до 100 кВт. Обертальний момент у них від ведучого валу (рис. 1.22,а) до веденого передається за допомогою безкінечного ланцюга 2, який проходить повз ведучу 1 і ведену 3 зірочки, які розміщені на цих валах. Окрім цих основних елементів більшість конструкцій ланцюгових передач мають натяжні та мастильні пристрої.

За конструкцією ланцюги бувають трьох видів: роликові, втулочні та зубчасті.

Роликові ланцюги типу ПРЛ (рис. 1.22,б) складаються з послідовно повторюючих внутрішніх 8 і зовнішніх 6 ланок, шарнірно поєднаних між собою. Кожен із шарнірів складається з валика 4, впресованого в зовнішні пластини, та втулки 7, закріпленої в отворах внутрішніх пластин. Для зменшення зношування шарнірів, а також зубців зірочки на втулки 7 надіваються ролики 5. При передачі великих потужностей застосовуються дворядні (рис. 1.22.в) та 4- рядні роликові ланцюги, що дозволяє значно зменшити габаритні розміри передачі в площині, перпендикулярній осям. Однак такі ланцюги дорого коштують.

Втулочні ланцюги відрізняють від уже розглянутих відсутністю ролика. Тому зношуваностійкість передачі з таким ланцюгом менша, ніж роликової.

Зубчасті ланцюги (рис. 1.22,г) складаються з набору зубчастих пластин 9, шарнірно зєднаних між собою за допомогою валиків 11. Для запобігання сходження ланцюга із зірочок передбачено внутрішні направляючі пластини 10. Кількість пластин 9 залежить від передавальної потужності. Зубчасті ланцюги забезпечують високу кінематичну точність та більш плавну роботу , тому що контакт зовнішніх зубчастих виступів кожної пластини відбувається з боковими поверхнями одразу двох трапецієвидних зубів зірочки. Основний параметр ланцюгової передачі - шаг р; його значення стандартизоване і при розрахунку приймається відповідно до ГОСТу.

Предавальне відношення ланцюгових передач

![]() , (1.39)

, (1.39)

де z2 і z1- кількість зубців веденої і ведучої зірочок. Передавальне відношення ланцюгової передачі частіше всього не перевищує 5.

Переваги ланцюгових передач: порівняно з пасовими мають значно менші габарити й навантаження на вали; значно високий ККД (0,96...0,98); постійність передавального відношення; можливість передачі руху одним ланцюгом декільком зірочкам.

Рис. 1.22. Ланцюгові передачі:

1,3- ведуча та ведена зірочки; 2- ланцюг; 4- валик; 5- ролик; 6,8- внутрішні і зовнішні ланки; 7- втулка; 9- пластина; 10- направляюча пластина; 11- валик; Т1, Т2- обертальні моменти; d1, d2- середні діаметри; а- міжосьова відстань; В- ширина ланцюга

Головні недоліки: порівняно висока вартість ланцюгів; «витягування» ланцюгів (збільшення шагу ланцюга внаслідок зношення шарнірів) і, як наслідок, застосування натяжних пристроїв; підвищенний шум при роботі; необхідність високоякісного монтажу передачі та складність догляду за нею (змащування, регулювання); нерівномірність ходу.

Зубчасті передачі застосовуються для передачі руху з відповідною зміною його кутової швидкості та обертального моменту за значенням і напрямом. У сучасному машинобудівництві вони є найпоширенішим типам механічних передач. Їх використовують для передачі руху та обертального моменту в широкому діапазоні потужностей (до 300 МВт), колових швидкостей (до 300 м/с) та передавальних відношень (від десяти до декількох тисяч).

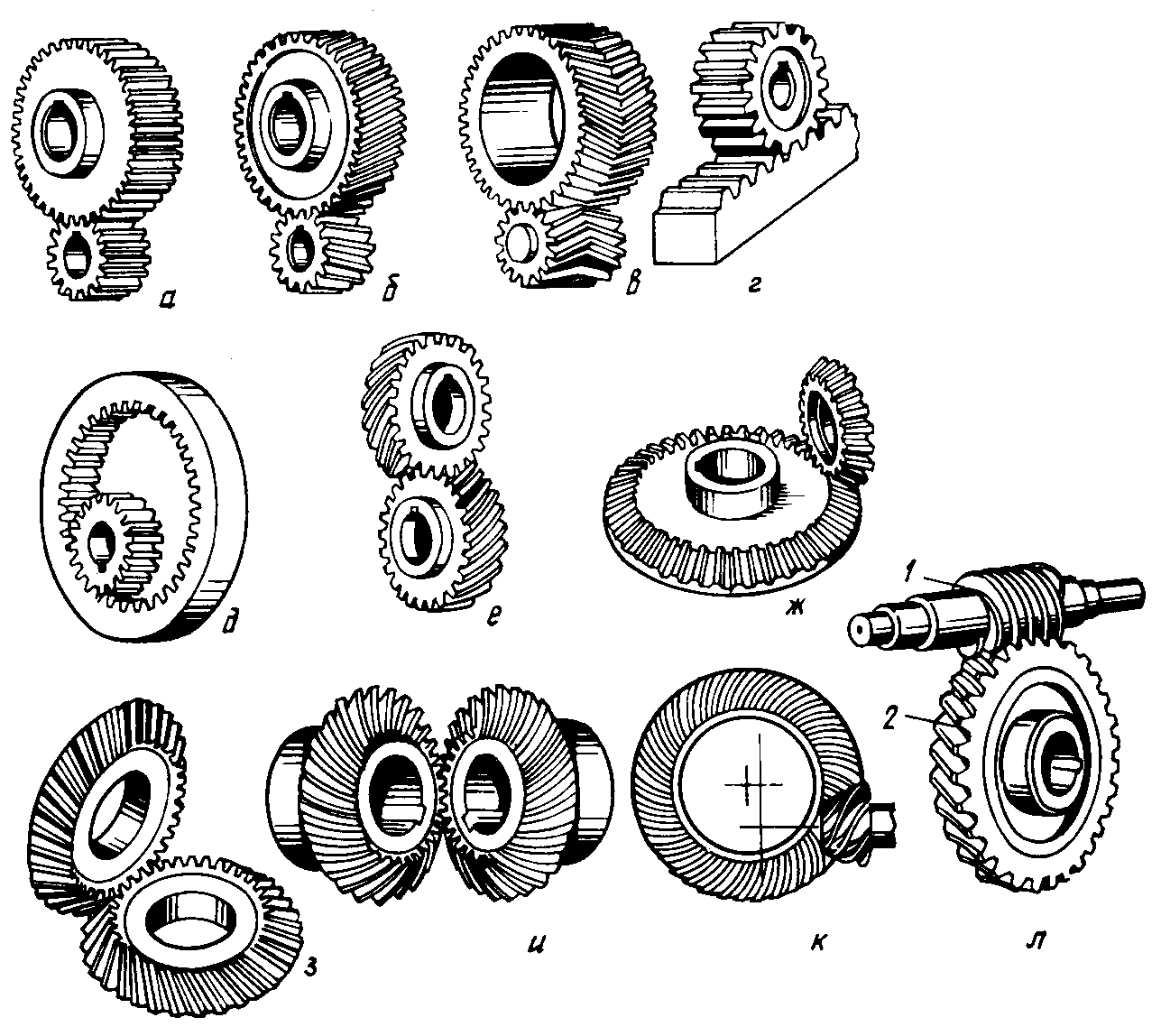

У зубчастих передачах рух передається за допомогою зчіплювання пари зубчастих коліс (рис. 1.23). Менше з зубчастих коліс (ведуче) називається шестернею, а більше (ведене)- зубчастим колесом. Термін «зубчасте колесо» належить як до шестерні, так і до колеса.

Головні переваги: постійність передавального відношення; компактність; довговічність, надійність у роботі; висока навантажувальна здатність; високий ККД (до 0,97...0,99 для однієї пари коліс); простота обслуговування; порівняно невеликі навантаження на вали і вісі.

Основні недоліки: неможливість безступеневої зміни передавального відношення; високі вимоги до точності виготовлення і монтажу; можливість появи шуму, особливо при великих швидкостях; невеликі амортизаційні властивості; громіздкість при значних відстанях між осями коліс; не вберігають машину від можливих небезпечних перевантажень.

Зубчасті колеса та передачі класифікуються за такими ознаками:

За взаємним розміщенням геометричних осей валів - осі валів паралельні (циліндрічні, рис. 1.23, а-д); осі валів перетинаються (конічні, рис. 1.23, ж-и); осі валів перехрещуються (гіперболоїдні, гвинтові, рис. 1.23,е; гіпоїдні, рис. 1.23, к; червячні, рис. 1.23, л).

Гвинтовою зубчастою передачею називається така гіперболоїдна зубчаста передача , у зубчастих коліс якої початкові поверхні - круглі циліндри. Якщо ж за початкову поверхню зубчастих коліс прийнято конуси з неспівпадаючими вершинами (рис. 1.23, к), то передача - гіпоїдна. Червячна передача - випадок гіперболоїдної зубчастої передачі, у якої кут схрещення осей валів у більшості випадків дорівнює 90

Найбільше поширення в будівельних машинах знайшли циліндричні, конічні і червячні передачі.

2. За розміщенням зубів відносно твірної коліс - прямозубі (рис. 1.23, а,г,д,ж), косозубі (рис. 1.23, б,з), шевронні (рис. 1.23, в) та із криволінійним зубом (рис. 1.23, е,и,к).

Рис. 1.23. Зубчасті передачі

1- червяк; 2- червячне колесо

Прямозубі передачі застосовують переважно при невисоких і середніх колових швидкостях, при великій твердості зубів, коли динамічні навантаження від неточності виготовлення коліс незначні порівняно з корисними. Прямозубі колеса використовуються в планетарних та відкритих передачах, а також за необхідності осьового зміщення коліс для перемикання швидкостей у коробках передач.

При збільшенні кількості зубів коліс до безкінечності, останні перетворюються в рейку, а евольвентний профіль зуба - в прямолінійний, зручний для виготовлення та вимірювання (рис. 1.23, г). Передача, що складається з шестерні та зубчастої рейки служить для перетворення обертального руху шестерні в поступальний рух рейки і навпаки.

Косозубі передачі забезпечують більш плавну роботу, що дозволяє зменшити діаметр шестерні порівняно з прямозубим зачепленням. При косозубих колесах в зачепленні одночасно перебуває більша кількість зубів, ніж у прямозубих, що дозволяє передавати більші потужності при однакових габаритах передачі. Косозубі передачі застосовуються для відповідальних передач при середніх і високих швидкостях. Обєм їх використання у сучасних машинах безперервно зростає і складає понад 30 відсотків усіх циліндричних коліс. Недолік косозубого зачеплення - виникнення в передачі під час роботи осьового зусилля, що ускладнює конструкцію опор, оскільки під дією цієї сили колесо може зміститися вздовж своєї осі. Цього недоліку немає у шевронній передачі, яка схожа на здвоєну косозубу передачу з протилежним напрямом зубів. Осьові сили тут урівноважуються на самому зубчастому колесі. Шевронні колеса застосовуються в потужних редукторах. У гвинтових передачах точковий контакт та ковзання призводять до швидкого зношування зубів навіть при незначних навантаженнях. Тому гвинтові передачі використовуються в малонавантажених передачах, наприклад у приладах.

3. За відносним розміщенням поверхонь вершин і впадин зубів коліс - із зовнішнім (рис. 1.23, окрім д) та внутрішнім (рис. 1.23, д) зачепленням.

За конструктивним виконанням - відкриті і закриті (редуктори і коробка передач) передачі. У перших зуби коліс працюють в суху або ж періодично змащуються. Другі розташовують у спеціальному корпусі з постійним змащуванням місць зачеплення зубів.

За формулою бокового профілю зубів - евольвентні (профілі окреслені евольвентними колами), циклоїдні (профілі зубів окреслені за елі- та гіпоциклоїдами) та кругові (профілі зубів окреслені коловими дугами).

Головна кінематична умова, якій повинні відповідати профілі зубів, - постійність миттєвого передавального відношення передачі. Цій умові відповідають більшість класів кривих. Для забезпечення високого ККД, міцності і довговічності коліс профілі повинні мати малі швидкості ковзання та достатні радіуси кривизни в точках контакту. Профілі зубів повинні допускати легке виготовлення, зокрема нарізанням простим інструментом незалежно від кількості зубів коліс.

Ці вимоги задовольняє запропонований Ейлером у 1760 р. евольвентний профіль зуба, який найбільш широко застосовується в машинобудуванні. Він має ряд суттєвих технологічних і експлуатаційних переваг:

кожне евольвентне зубчасте колесо входить у зачеплення з колесами, які мають будь-яку кількість зубів при однаковому модулі;

евольвентне зачеплення малочутливе до незначних відхилень міжосьової відстані;

евольвентні зубчасті колеса нарізають простим інструментом, вони зручні для контролю;

евольвентне зачеплення дозволяє корегувати (поліпшувати) профіль зубів, тобто використання таких ділянок евольвенти, які забезпечують найкращу роботу передачі.

Круговий профіль зуба запропонований М.Л. Новиковим у 1954 р. Порівняно з евольвентним він дозволяє підвищити навантаження на передачу. Це зацеплення можливе лише при косих зубах.

Рис. 1.24.Складні зубчасті передачі:

1- центральне колесо; 2- сателіт; 3- нерухоме колесо; - кутова швидкість; z- кількість зубів

За кількістю ступеней - одноступеневі (прості зубчасті передачі, рис.1.23) та багатоступеневі (складні зубчасті передачі, рис. 1.24). Складною зубчастою передачею називається така передача, до складу якої входить більше, ніж два зубчастих колеса. Розрізняють два основних види складних зубчастих передач: геометричні осі всіх коліс нерухомі; геометричні осі деяких коліс рухомі (планетарні передачі, рис. 1.24, в).

Перші, в свою чергу, бувають рядними (рис. 1.24, а) та ступінчатими (рис. 1.24, б). Рядні застосовуються для передачі руху на значні відстані, а також у тих випадках, коли необхідно змінити напрям оберту веденого валу при незмінному напрямі обертання ведучого. Ступінчаті передачі використовуються для отримання великих передавальних відношень, а також у тих випадках коли необхідно стрибкоподібно поміняти швидкість обертання веденого валу при постійному обертанні ведомого.

Планетарні передачі застосовуються або для відтворення заданої траєкторії (направляючі механізми), або частіше, для зміни швидкості обертання (одержання великих передавальних чисел). У цих передачах сателіти 2 рухаються відносно центрального колеса 1. Осі сателітів закріпляються в ланці Н, яка називається водилом. Ведучою або веденою ланкою в цій передачі служать будь-яке з центральних коліс або водило. Найчастіше в ролі ведучої ланки використовується колесо 1. Якщо в планетарній передачі всі колеса рухомі, то вона називається диференційною передачею або диференціалом.

Планетарні передачі мають такі переваги: малі габарити і масу внаслідок того, що потужність передається кількома потоками, чисельно рівними кількості сателітів, тому навантаження на зубці у кожному зачепленні зменшується в декілька разів; зручні при компонуванні машини завдяки співвісності ведучого і веденого валів; працюють з меншим шумом, що повязано з меншими розмірами коліс і при симетричному розташуванні сателітів взаємною рівновагою сил; незначні навантаження на опори, що дозволяє спростити конструкцію опор і зменшити втрати в них; можливість одержання великих передавальних відношень при незначній кількості зубчастих коліс та малих габаритних розмірах. Основні недоліки: підвищені вимоги до точності виготовлення і монтажу передач; зниження ККД зі зростанням передавального відношення.

Планетарні передачі застосовуються як редуктор в силових передачах будівельних машин, автомобілів і тракторів. Вони особливо ефективні в сукупності з електродвигуном та гідромотором.

Для зменшення кількості зубонарізних інструментів на розміри окремих геометричних елементів зубчастих коліс встановлено певні норми і стандарти. Зубчасті колеса, виготовлені відповідно до цих норм, називаються нормальними зубчастими колесами. Розглянемо визначення основних геометричних параметрів на прикладі зачеплення пари нормальних коліс (рис. 1.25, а).

Параметрам шестерні приписують індекс 1, а параметром колеса 2. Так, кількість зубів шестерні (ведучого колеса) позначається z1, а веденого - z2.

Пряма NN (рис. 1.25,а)- лінія зачеплення, тобто траєкторія спільної точки контакту сполучених зубів при її русі. Кут aw між лінією зачеплення і прямою ТТ, яка перпендикулярна міжосьовій лінії, називається кутом зачеплення.

Відстань між центрами коліс називається міжосьовою відстанню, позначається буквою аw і вимірюється в мм.

Геометрію зубчастого колеса характеризують концентричними колами з центром на осі зубчастого колеса, які знаходяться в торцевій поверхні. Кола бувають початкові, основні, ділильні, вершин зубців і впадин зубчастих коліс.

Рис. 1.25. Геометричні елементи циліндричного зубчастого зачеплення

Початковими називаються кола діаметром dw1;dw2, які проходять через полюс зачеплення р і якими колеса в процесі зачіплювання перекачуються без ковзання. Тоді, відповідно до рис. 1.25, міжосьова відстань

![]() (1.40)

(1.40)

Основними називаються кола діаметром db1, i db2, якими перекочується твірна пряма NN.

Ділильними називаються кола діаметром d1, i d2, на яких шаг зубів дорівнює шагу рейки. Ділильне коло належить окремо взятому колесу і є базовим для визначення розміру зубів. При зміні міжосьової відстані її діаметр залишається незмінним. Ділильні кола співпадають з початковими, якщо міжосьова відстань aw пари зубчастих коліс дорівнює сумі радіусів ділильних кіл, тобто

![]() (1.41)

(1.41)

Кола діаметром da1 та da2, які обмежують зубі ззовні, називаються колами вершин зубів, а кола діаметрами df1а df2, які обмежують впадини, - колами впадин. Радіальна відстань h між колами вершин та впадин вимірює висоту зуба. Остання складається з двох частин: висоти головки ha та висоти ніжки hf. Розмір зуба по лінії, яка паралельна осі, називається шириною вінця зубчастого колеса.

Відстань рw між одноіменними профілями (правими чи лівими ) сусідніх зубів, виміряні по дузі ділильного кола, називається шагом:

![]() , (1.42)

, (1.42)

де d- діаметр ділильного кола, мм; z- кількість зубів колеса.

Шаг вимірюється по ділильному колу, тому що воно - базове при визначенні розмірів зубів.

Як бачимо, до даної формули входить ірраціональне число , що тягне за собою затруднення, а також зростання помилки при розмітці й виготовленні. Тому при проектуванні зубчастих коліс найчастіше виходять не з шагу зубів рw, а з величини m=d/, яка називається розрахунковим модулем зубчастого колеса або ж просто модулем. З урахуванням формули (1.42)

![]() , (1.43)

, (1.43)

Нормальні розміри зуба визначаються залежно від модуля. Згідно ГОСТа розміри зубів беруть такі: для зубів нормальної висоти h=2,25m, для зубів скороченої висоти h=1,8m. .Для перших - висота головки ha=m, висота ніжки hf=1.25m, для других - ha=0.8m, а hf=m.

І в першому і в другому випадках товщину (мм) зуба sw беруть рівною ширині впадин еw:

![]()

У сучасних зубчастих зачепленнях боковий зазор теоретично приймається за нуль. Як бачимо з формули (1.43), діаметр ділильного кола колеса

d = mz (1.44)

Тоді діаметр da кола вершин і df кола впадин для зовнішнього зачеплення при нормальних розмірах елементів зуба такі:

da = d+2ha = m(z +1);

df = d-2hf = m(z - 2,5); (1.45)

Міжосьова відстань (мм) зубчастої передачі

![]() , (1.46)

, (1.46)

передавальне відношення однієї пари зубчастих коліс (одоступеневої передачі)

![]() (1.47)

(1.47)

Для косих (рис. 1.25, б), шевронних (рис. 1.25, в) та криволінійних зубів, крім колового шагу рw, розрізняють також нормальний шаг зубів рn, який являє собою найкоротшу відстань по ділильній чи однотипній співосьній поверхні зубчастого колеса. Лінійна величина, в раз менша за колового шагу зуба, називається коловим модулем зуба mw, а лінійна величина, в разів менша за нормальний шаг зубів, називається нормальним модулем зуба mn. Таким чином:

![]()

та

![]()

На рис. 1.25, б,в, бачимо, що

pn = pwcos, (1.48)

де - кут нахилу зуба до осі колеса на ділильному циліндрі.

Тоді

mn = mwcos (1.49)

для прямих зубів mn=mw.

Конічні колеса застосовуються в передачах, де осі валів перехрещуються під кутом від 10 до 170. Найширше розповсюдження отримали ортогональні передачі з кутом 90.

Конічні передачі складніші за циліндричні у виготовленні і при монтажі. Перехрещення осей валів ускладнює розміщення опор. Одне з конічних коліс, як правило, розміщується консольно.

При такій конструкції збільшується нерівномірність розподілу навантаження по довжині зуба. Окрім того, в конічному зачепленні діють осьові сили, що ускладнює опори. Все це призводить до того, що навантажувальна здатність конічної передачі складає лише понад 85 відсотків порівняно з циліндричною. Незважаючи на вказані недоліки, конічні передачі широко застосовується в тих будівельних машинах, в яких вали необхідно розташувати під кутом.

Конічні передачі бувають з прямими, косими і круговими зубами.

Частіше використовують конічні колеса з круговими зубами, тому що вони мають найвищу несучу здатність, працюють плавно і безшумно, зберігають достатню площу поверхні контакту при значних деформаціях деталей передачі.

Червячна

передача

(рис. 1.23, л)- передача, у якої ведуче колесо

1 (червяк)

виконане з малою кількістю зубів (z1

= 1...4), а ведене 2 (червячне

колесо) має значно більшу кількість

зубів (z2![]() 28).

Кут схрещення осей найчастіше дорівнює

90.

Червячні

передачі застосовують при невеликих і

середніх потужностях, зазвичай не

перевищуючих 50 кВт, та швидкостях до 15

м/с. При багатоступеневій зубчастій

передачі червячну

пару рекомендують використовувати в

ролі швидкохідної ступені, тому що при

збільшенні колової швидкості червяка

створюються сприятливі умови для

змащування в червячному

зачепленні і, відповідно, зменшуються

втрати на тертя. Щоб запобігти перегрівання

їх рекомендується використовувати в

передачах періодичної (а не безперервної)

дії.

28).

Кут схрещення осей найчастіше дорівнює

90.

Червячні

передачі застосовують при невеликих і

середніх потужностях, зазвичай не

перевищуючих 50 кВт, та швидкостях до 15

м/с. При багатоступеневій зубчастій

передачі червячну

пару рекомендують використовувати в

ролі швидкохідної ступені, тому що при

збільшенні колової швидкості червяка

створюються сприятливі умови для

змащування в червячному

зачепленні і, відповідно, зменшуються

втрати на тертя. Щоб запобігти перегрівання

їх рекомендується використовувати в

передачах періодичної (а не безперервної)

дії.

Переваги червячних передач: можливість одержання в одному ступені великих передавальних чисел (u = 8...80, а в окремих випадках в несилових передачах до 1000); плавність і безшумність роботи; володіють самогальмуванням (неможливо передати рух від колеса до червяка); мають підвищену кінематичну точність. Недоліки: порівняно невисокий ККД (при кількості заходів червяка z1= 4,2,1 відповідно дорівнює 0,87...0,92; 0,75...0,82; 0,70...0,75); значне виділення тепла в зоні зачіплювання червяка з колесом; необхідність у дефіцитних антифрикційних матеріалах для вінців червячних коліс; інтенсивна зношуваність і необхідність точного збирання. Геометричні параметри червяка і колеса визначаються за формулами, які аналогічні формулам для циліндричних зубчатих коліс. У червячній передачі розрахунковим є осьовий модуль червяка m, який дорівнює торцевому модулю червячного колеса.

Осьовий модуль червяка

![]() ,

,

де р- розрахунковий шаг червяка, мм.

Діаметр ділильного циліндра червяка вибирають кратним осьовому модулю червяка, тобто діаметр ділильного циліндра:

![]() ,

,

де q- коефіцієнт діаметра червяка.

Сполучення значень m, q та z повинне відповідати ГОСТ 2144-76.

Міжцентрова відстані (мм) передачі.

![]() , (1.50)

, (1.50)

де - кут підйому витків червяка; z1- кількість заходів червяка; z2- кількість зубів червячного колеса.

Передавальне відношення

![]() (1.51)

(1.51)

Редуктором називається передача, яка встановлена у закритому корпусі і служить для зменшення кутової швидкості й збільшення обертального моменту на вихідному валові. Якщо ж така передача призначена для підвищення кутової швидкості то вона називається прискорювачем або мультиплікатором. В будівельних машинах в основному застосовуються редуктори, які мають порівняно з відкритою передачею значно вищий ККД за рахунок безперервного змащування, а також тривалішу довговічність, тому що передача захищена від потрапляння в неї бруду.

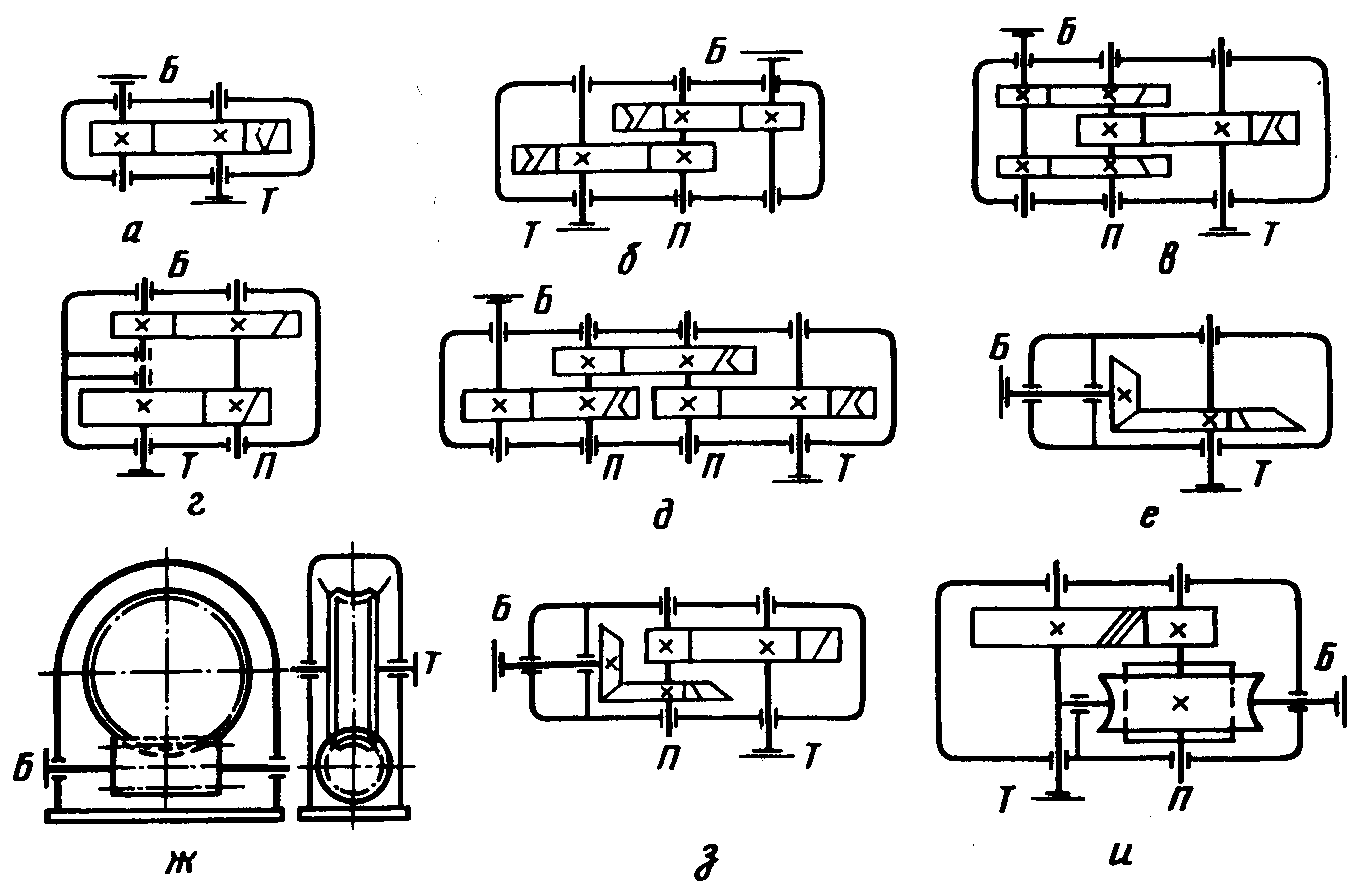

Рис. 1.26. Зубчасті редуктори.Б- швидкохідний вал; П- проміжний вал; Т- тихохідний вал

Редуктори класифікують за такими ознаками: за типом передачі - циліндричні (рис. 1.26,а-д), конічні(рис 1.26,е), червячні (рис. 1.26,ж) та комбіновані (рис. 1.26,з,и); за кількістю ступенів - одноступінчаті (рис. 1.26,б,в,г,з,и), двоступінчаті (рис. 1.26 б,в,г,з,і), триступінчаті (рис. 1.26.д); за розташуванням валів у просторі - з паралельними, соосними, пересічними і перехрещуючими осями вхідного і вихідного валу.

Одноступінчатий

циліндричний редуктор застосовують

при передавальному числі u![]() .

Двоступінчаті циліндричні редуктори

отримали найширше застосування, їх

використовують при u=12,5...63, а частіше

при u=8...40. При u>60 застосовуються

триступінчаті редуктори. Для одержання

більших передавальних чисел встановлюють

хвильові зубчасті редуктори (u=80...315 на

одну ступінь), багатоступінчаті

планетарні, а також комбіновані редуктори.

.

Двоступінчаті циліндричні редуктори

отримали найширше застосування, їх

використовують при u=12,5...63, а частіше

при u=8...40. При u>60 застосовуються

триступінчаті редуктори. Для одержання

більших передавальних чисел встановлюють

хвильові зубчасті редуктори (u=80...315 на

одну ступінь), багатоступінчаті

планетарні, а також комбіновані редуктори.

Конічні редуктори менш поширені, і частіше їх використовують для передач малих і середніх потужностей між ведучим та веденим валами, осі яких перехрещуються під кутом (найчастіше 90). Червячні редуктори відрізняються плавністю і безшумністю роботи, але мають низький ККД (0,5...0,8) та високу вартість.

Загальний ККД багатоступінчатого редуктора визначається за виразом (1.28), а загальне передавальне відношення - за виразом (1.30).

Вибір типу редуктора залежить від загальної компоновки приводу, передавального відношення, взаємного розміщення валів, потужності, що передається, колової швидкості, режиму експлуатації і т.д.

Якщо редуктор конструктивно зєднаний з електродвигуном, то такий агрегат називається мотор-редуктором. Він широко поширений у будівельних машинах, тому що має незначні габаритні розміри та масу на одиницю передавального моменту; можливість одержання більшої, ніж в інших передачах , точності розміщення валу електродвигуна відносно вхідного валу редуктора; меншу загальну кількість деталей; зручність при монтажу та ін.

Коробка передач - це по суті той же зубчастий редуктор, але призначений для ступінчатої зміни передавальних відношень і напрямку руху машин, а також для тривалого відєднання двигуна від трансмісії. Вона дозволяє забезпечувати економну роботу двигуна в певному діапазоні зміни зовнішніх навантажень і швидкостей руху машини.

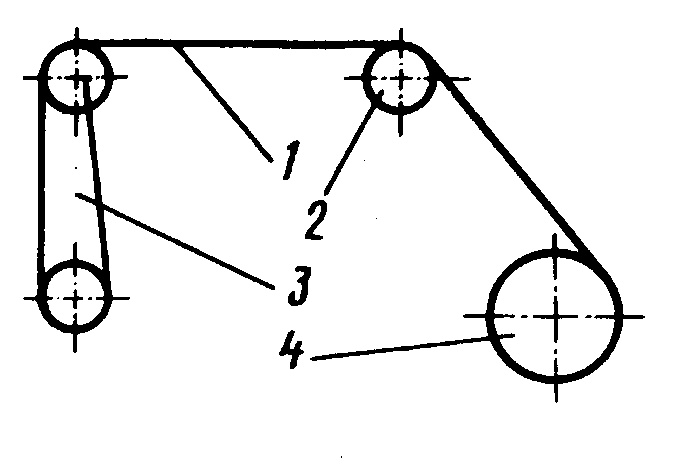

Рис. 1.27.Канатна передача:

1- канат; 2- блок; 3- поліспаст; 4- барабан

Рис. 1.28.Стальні проволочні канати:

dk- діаметр каната

Канатна передача - один із різновидів механічних передач, яка широко застосовується в будівельних машинах та обладнанні. У цій передачі вантаж рухається за допомогою каната, який намотується на барабан. Найпоширеніша схема канатної передачі вказана на рис. 1.27

Канати використовуються для підняття й переміщення вантажів у вантажопідйомних машинах; для керування робочими органами екскаваторів та інших будівельних машин з канатно-блочною системою управління; в ролі несучих органів при переміщенні по них грузових візків; для стропування вантажів і т.д. Сталеві канати (рис. 1.28) виготовляють з тонкого дроту 1 діаметром 0,5...2,0 мм шляхом скручування їх у жгути 2, які згодом скручуються навколо осердя 3 в канат. Дріт може бути одного або різного діаметрів. В ролі осердя найчастіше використовують органічне волокно (пенька і т.д.), яке просочене спеціальним мастилом. Кількість дроту в жгутах і кількість жгутів у канаті може бути різноманітною. Найчастіше в будівельних машинах застосовують 6- жгутові канати по 19 і 37 дротів у кожному жгуті.

За характером скручування канати бувають одинарного скручування (рис.1.28,а), коли вони скручуються безпосередньо з дроту, і подвійного скручування (рис.1.28,б,в), коли дріт попередньо скручують, у жгути, жгути у канати.

За напрямом скручування канати бувають одностороннього (паралельного) та хрестового скручування. У першому випадку напрям скручування дроту в жгути і жгутів в канаті співпадають. У іншому випадку напрям скручування дроту в жгутах і жгутів у канаті протилежне. Такі канати більш стійкі проти розкручування.

За характером доторку дроту канати бувають з точечним (ТД) (рис. 1.28, б) та лінійним (ЛД) дотиком (рис. 1.28, в), коли жгути канатів скручені з дроту відповідно одного і різного діаметрів. Канати типу ЛД гнучкіші, міцніші, зношувальностійкіші. При однаковому діаметрі дроту в шарах жгуту в індексі канатів вказується буква О, при різному - Р. Окрім того, в індексі вказується кількість дроту в кожному з них, наявність органічного осердя. Наприклад, індекс ЛД-Р-619+1о.с. означає, що канат лінійного доторкування, з різним діаметром дроту в жгутах, складається з 6 жгутів по 19 дротів у кожному, є органічне осердя.

У будівельних машинах переважно застосовуються канати подвійного хрестового скручування з органічним осердям.

Потрібний діаметр каната визначається за розривним зусиллям (Н):

![]() , (1.52)

, (1.52)

де F- максимальна натяжка (навантаження) каната, Н; Кз- коефіцієнт запасу міцності каната на розрив; для будівельних кранів і лебідок залежно від режиму роботи (легкий, середній, важкий) Кз=5...6; для підіймачів, які переміщують людей, Кз=9.

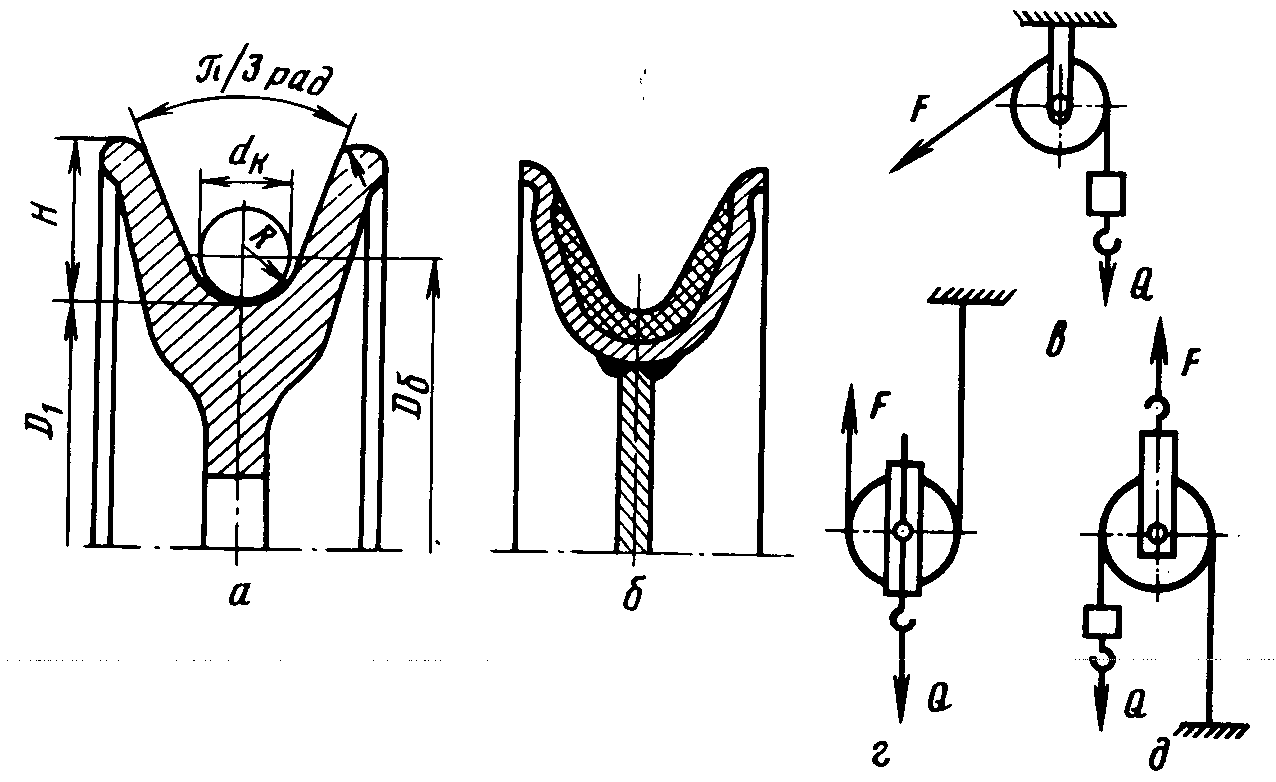

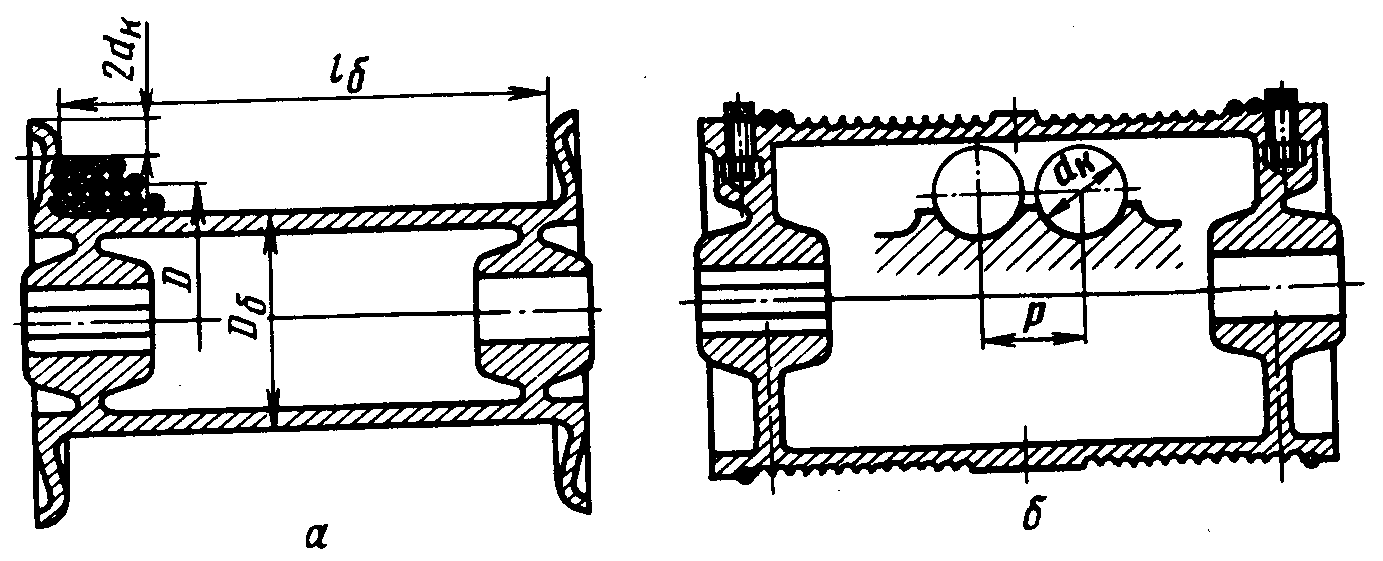

Для направлення канатів застосовуються чавунні або сталеві жолобчаті блоки (рис. 1.29,а). Довговічність канатів значною мірою залежить від відношення діаметру, охоплювального канатом барабана чи блоку, до діаметру каната (Dб/dк). В залежності від режиму роботи приймають D/dк=16...40. Так само розраховують і параметри блоків, жолоби яких футировані капроном чи іншою пластмасою (рис. 1.29,б). Такі блоки значно підвищують ресурс канатів.

Розрізняють

нерухомі

(направляючі, рис. 1.29,в) і рухомі

(рис.

1.29,г,д) блоки. У перших осі закріплені

нерухомо і служать для зміни напряму

канатів. У інших осі рухомі. ККД блоку

залежить від типу підшипника, кута

охоплення каната, його гнучкості та

діаметра. Так, при встановленні блока

на підшипники кочення ![]() 0,95...0,98;

при підшипниках ковзання

0,95...0,98;

при підшипниках ковзання![]() 0,9...0,96.

0,9...0,96.

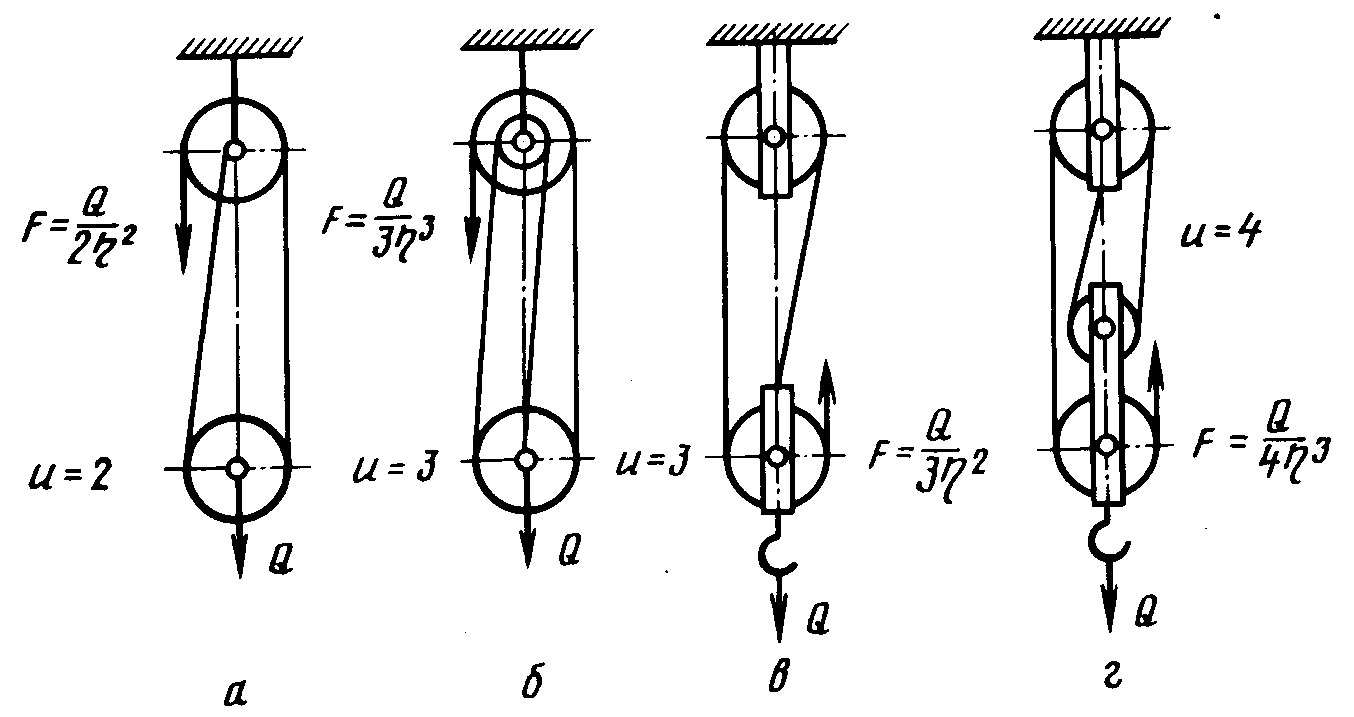

Поліспасти - це системи рухомих і нерухомих блоків, що послідовно охоплюються канатом. Вони - складова частина канатно-блочної передачі та систем керування. Їх застосовують як самостійні механізми. Поліспасти дають виграш в силі чи в швидкості. Перші застосовуються частіше, інші - головним чином в гідравлічних і пневматичних підіймачах для збільшення швидкості руху вантажу порівняно з швидкістю руху поршня. Основний параметр поліспасту - його кратність u- кількість віток, на яких підвішено вантаж. У поліспастах, у яких канат збігає з нерухомого (рис. 1.30,а,б) та рухомого(рис. 1.30,в,г) блоків, кількість віток канату, на яких підвішено вантаж, дорівнює відповідно кількості блоків z(u = z) і кількості блоків плюс один (u=z+1).

Рис. 1.29. Канатні блоки:

радіус кривизни жолобу; Н- висота буртику; D1- внутрішній діаметр жолоба; Q- сила тяжкості вантажу; F- зусилля у канаті

Зусилля (Н) в збігаючій вітці

![]() , (1.53)

, (1.53)

де Q,q- сили тяжкоcті вантажу та вантажопідйомного обладнання, Н; - ККД поліспаста.

Швидкість підняття вантажу r

![]() , (1.54)

, (1.54)

де r - швидкість накручування каната на барабан, м/с.

Рис. 1.30.Поліспасти:

а- двохкратний; б,в- трьохкратний; г- чотирьохкратний

Барабани служать для перетворення обертального руху приводу механізму в поступальний рух вантажу. За конструкцією робочої поверхні вони бувають двох типів: із гладкою (рис. 1.31,а) та жолобчатою (рис. 1.31, б) поверхнями. Перші дозволяють намотувати декілька шарів, але термін служби каната менший, так як доторк відбувається по лінії. Другі дещо дорожчі, але термін служби каната довший. Такі барабани можуть мати праве й ліве нарізання, що дозволяє намотувати дві гілки одночасно.

Рис. 1.31.Барабани

При виборі барабанів слід враховувати їх канатоємкість Lk- довжина каната (м), який намотується на барабан:

![]() , (1.55)

, (1.55)

де Dб,dб- діаметри барабана і каната, м; m- кількість шарів намотування каната на барабан,

![]() -(2,0...2,5), (1.56)

-(2,0...2,5), (1.56)

hб-

висота буртика барабана, мм;

![]() б-

довжина робочої поверхні барабана, м;

р- шаг намотування каната, м; для гладких

барабанів р=1,1dк,

для жолобчатих- р=dк+2...3

мм.

б-

довжина робочої поверхні барабана, м;

р- шаг намотування каната, м; для гладких

барабанів р=1,1dк,

для жолобчатих- р=dк+2...3

мм.

При багатошаровому намотуванні слід урахувати, що буртик барабана повинен виступати над останнім шаром укладеного каната не менше, ніж на два його діаметри.