- •Будівельна техніка

- •О.Г. Онищенко, в. М. Помазан

- •Розділ перший

- •Глава 1 деталі та збірні одиниці будівельної техніки.

- •1.3. Зєднання деталей машин.

- •1.4. Механічні передачі

- •1.5. Гідравлічні передачі

- •1.6. Пневматичні передачі.

- •Контрольні запитання до першого розділу

- •Розділ другий.

- •Глава 2 загальні відомості про будівельну техніку.

- •2.1.Форми впровадження машин у будівельне виробництво

- •2.2. Основи класіфікації та індексації будівельних машин

- •2.8. Основні напрямки розвитку і використання будівельної техніки

- •Контрольні запитання до глави 2

- •Глава 3

- •Транспортні, транспортуючі та навантажувально-розвантажувальні машини

- •3.3. Завантажувально-розвантажувальні машини

- •Контрольні запитання до глави 3

- •Глава 4 вантажопідйомні машини та обладнання

- •4.3. Козлові, мостові та кабельні крани.

- •4.4. Баштові крани.

- •4.5. Стрілові самохідні крани.

- •4.6. Автоматизація вантажопідйомних машин

- •4.7. Безпечна експлуатація вантажопідйомних машин.

- •Контрольні запитання до глави 4.

- •Глава 5 машини для земляних робіт

- •5.2. Машини для підготовчих робіт

- •5.3. Землерийно-транспортні машини.

- •5.5. Машини для бурових робіт

- •5.6. Машини для гідромеханізованої розробки грунту.

- •5.7. Машини для ущільнення грунтів.

- •Контрольні запитання до глави 5

- •Глава 6 машини для палевих робіт

- •6.1.Загальні відомості.

- •6.3.Палеві занурювачі

- •Контрольні запитання до глави 6

- •Глава 7 машини для подрібнення, сортування та збагачення камяних матеріалів

- •7.1.Загальні відомості

- •Контрольні запитання до глави 7.

- •Глава 8 машини для приготування, транспортування, укладення і ущільнення бетонних сумішей і розчинів

- •8.1.Машини для приготування бетонних сумішей і розчинів

- •Максимальна тривалість транспортування бетонної суміші, хв.

- •Основні характеристики бетонопроводів

- •Контрольні запитання до глави 8.

- •Глава 9 ручні машини

- •9.1 Класифікатор і цифрова індексація ручних машин.

- •9.1. Електричні ручні машини.

- •9.2. Пневматичні ручні машини.

- •9.3. Піротехнічний інструмент.

- •Контрольні запитання до глави 9.

- •Глава 10 машини для опоряджувальних робіт

- •10.1. Машини для штукатурних робіт.

- •10.2. Машини для малярних робіт.

- •10.3.Машини для опорядження підлоги.

- •Контрольні запитання до глави 10.

- •Глава 11 основи технічної експлуатації будівельної техніки.

- •11.1. Загальні положення.

- •11.2. Основні положення системи планово-попереджувального ремонту будівельних машин.

- •11.3. Організація робіт із технічного обслуговування та ремонту будівельних машин.

- •Контрольні запитання до глави 11.

- •Показчик літератури

- •Предметний показчик

1.3. Зєднання деталей машин.

Всі будівельні машини складаються з деталей, повязаних між собою рухомими і нерухомими звязками. Нерухомі звязки називають зєднаннями. Вони дозволяють розібрати машину на вузли і деталі, спростити її виготовлення, складання, розбирання, ремонт, транспортування і т.д.

Розрізняють два види зєднання: рознімні і нерознімні. Перші (різьбові, шпоночні, шліцеві, штифтові, клинові і клемові) дозволяють розібрати збірну одиницю без пошкодження деталей. Інші (заклепувальні, зварні та клеєві) цю операцію не допускають, тому що при спробі розбирання вони частково або повністю руйнуються і стають непридатними для повторного використання.

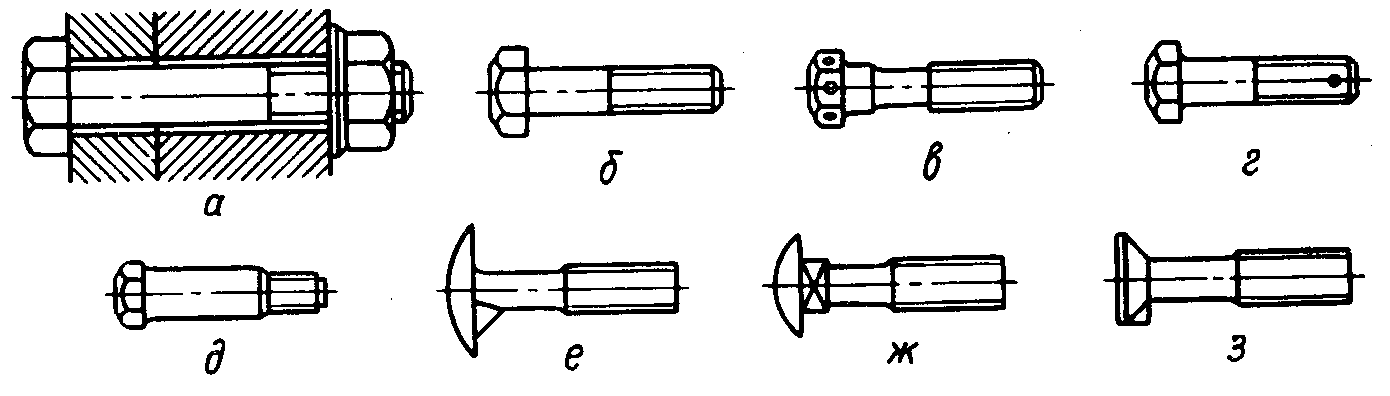

Різьбові зєднання - найпоширеніший вид зєднання. Вони складаються з двох основних деталей: болта і гайки, зєднаних між собою за допомогою гвинтової поверхні різьби (рис. 1.7,а). За формою профілю канавки розрізняють такі види різьби: трикутну (рис. 1.7,б), трапецеїдальну (рис. 1.7,в), упорну (рис. 1.7,г), прямокутну (рис. 1.7,д) та круглу (рис. 1.7,е).

Рис. 1.7. Схема різьбового зєднання (а) і типи різьб (б-е):

1 - болт; 2 - гайка

Найбільше застосування в будівельних машинах знайшли різьбові зєднаня з трикутною (кріпильною) різьбою, тому що вони володіють значним самогальмуванням. У свою чергу трикутна різьба буває метричною (кут біля вершини дорівнює 600; всі розміри вимірюються в мм) та дюймовою (кут біля вершини дорівнює 550 або 600 і всі розміри вимірюються в дюймах). Окрім того, різьби бувають із великим і малим шагом. Перші застосовуються головним чином для закріплення деталей, які не піддаються змінному і знакозмінному навантаженню, поштовхам, струсам, вібрації. Другі використовуються там, де можливо самовідгвинчування під впливом знакозмінних навантажень, а також для тонкостінних деталей. Дюймову різьбу (трубну) нарізають на тонкостінних трубах. У машинобудуванні її застосовують лише під час ремонту або заміни деталей.

Трапецеїдальна різьба застосовується в передачі гвинт-гайка.

Упорну різьбу застосовують при передачі великих однобічних зусиль у потужних домкратах, пресах і т.д.

Прямокутну різьбу, що має порівняно високий ККД, але незначну міцність, застосовують для передачі зусиль у домкратах, невеликих пресах, стяжках і т.д.

У зєднаннях, які працюють в умовах забруднення (стяжки, гаки підйомних кранів), роблять круглу різьбу.

У окремих випадках для зєднання маслопроводів і устаткування маслянок застосовуються так звані конічні різьби, які гарантують щільність і швидкість зєднання.

До основних геометричних параметрів, які характеризують різьбу, належать (рис. 1.7,а) зовнішній d, внутрішній d1 та середній d2 діаметри різьби; кут підняття різьби ; кут профілю ; робоча висота профілю ; шаг різьби . Геометричні параметри більшості різьб та допуски на їх розміри стандартизовані. Основні позитивні якості різьбових зєднань: висока навантажувальна здатність і надійність; зручність збирання і розбирання; наявність значної номенклатури різьбових деталей, пристосованих до різноманітних умов експлуатації; відносно невисока вартість, тому що при їх виготовленні застосовуються високопродуктивні технологічні процеси.

Основний недолік різьбових зєднань - наявність значної кількості концентратів напруги на поверхні різьбових деталей, що знижує їх виносливість під час дії змінних навантажень.

За своєю конструкцією різьбові кріпильні деталі поділяються на болти, гвинти, гайки та стопорні пристрої.

Болтом називається стержень, який має на одному кінці головку, а на іншому - гвинтову різьбу, на яку накручується гайка (рис. 1.8,а). За формою головки розрізняються болти з шестигранними (рис. 1.8,б,в,г,д), напівкруглими (рис. 1.8,е,ж) та потайними (рис. 1.8,з) головками.

Рис. 1.8. Схема болтового зєднання (а) і типи болтів (б-з)

Гвинтом називається такий же болт, але закріплюючий деталі без гайки, за рахунок вкручування його в одну з деталей (рис. 1.9,а). Гвинти загального призначення розрізнюють: кріпильні, які служать для скріплювання зєднувальних деталей (рис. 1.9,б,в,г,д,е,ж) та установочні, призначені для попередження взаємного зсуву деталей (рис. 1.8,з,и,й,к). Установочні гвинти на відміну від кріпильних мають різьбу по всій довжині стержня.

Рис. 1.9. Схема гвинтового зєднання (а) і типи гвинтів(б-к)

Шпилькою називається циліндричний стержень, що має різьбу з обох сторін (рис. 1.10,а). Одним кінцем шпилька (як і гвинт) вкручується в одну із зєднувальних деталей, а на другий ії кінець накручується гайка.

Рис. 1.10. Схема шпилькового зєднання (а) і типи шпильок(б,в,г,д)

Гайкою називається деталь, яка має отвір із різьбою і призначена для закріплення зєднувальних деталей. Більш поширені шестигранні гайки (рис. 1.11,а,б,в,г) та баранчикові (рис. 1.11,е,ж) для закручування вручну.

Рис 1.11. Типи гайок

Стопорні пристрої попереджають самовідкручування різьбових деталей під дією змінного навантаження, вібраціях, струсах. Найпоширені стопорні пристрої - пружинні шайби (рис. 1.12,а,б), шплінти (рис. 1.12,в), стопорні шайби (рис. 1.12,г,д), конрогайки (рис. 1.12,е).

Рис. 1.12.Стопорні пристрої

Методика розрахунку болтових зєднань залежить від їх конструкції, технології збирання, характеру й напряму діючих навантажень. Стандартні болти, гвинти, шпильки мають однакову міцність стержня на розтягування і різьби на зріз і зминання. У звязку з цим при розрахунку враховується лише внутрішній діаметр різьби d1 Наприклад, якщо болт працює тільки на розтягання (рис. 1.13,а), то внутрішній діаметр різьби болта визначається з умови міцності на розрив:

![]() ,

(1.3)

,

(1.3)

де F - сила, що діє вздовж осі болта, Н; S - площа перерізу болта по внутрішньому діаметру різьби, мм2; d1 - внутрішній діаметр різьби, мм;

![]() - допустиме

напруження на розрив, МПа.

- допустиме

напруження на розрив, МПа.

Рис. 1.13. Схеми навантаження болтових зєднань

Визначивши внутрішній діаметр різьби

![]() , (1.14)

, (1.14)

за ГОСТом добирають болт із таким або ж більшим d1.

Якщо ж на зєднання, у якому болт поставлений із зазором (рис. 1.13,б) діє сила, перпендикулярна осі болта, то він працює на розтягнення і зкручування. У такому разі сила F1, із якою треба затягнути болт, повинна бути такою, щоб на поверхні контакту зєднуваних деталей сила тертя дорівнювала або ж була більшою, ніж поперечне навантаження F, тобто

![]() (1.15)

(1.15)

де f - коефіціент тертя, i - кількість площин, на яких діє сила тертя.

Якщо прийняти коефіцієнт тертя f=0,16...0,20 (для сталі по сталі), то одержимо

![]() ,

або

,

або

![]() (1.16)

(1.16)

Тоді рівняння міцності матиме такий вигляд

![]() (1,17)

(1,17)

Звідси з урахуванням коефіцієнтів зкручування (1,3) й ковзання (1,2)

![]() (1.18)

(1.18)

Якщо ж у зєднанні (рис. 1.13,в) болт встановлений у отвір без зазору і діє сила, перпендикулярна осі болта, то він працює на зріз і зминання. Рівняння міцності при зрізі з урахуванням коефіцієнта зкручування (1,3) та ковзання (1,2) матиме такий вигляд

![]() (1.19)

(1.19)

звідки

![]() (1.20)

(1.20)

Перевірка на зминання ведеться за найменшою робочою товщиною деталей, що зєднуються:

![]() (1.21)

(1.21)

де

- товщина найтоншої деталі, що зєднується,

мм;

![]() -

допустиме напруження при зминанні, МПа.

-

допустиме напруження при зминанні, МПа.

Шпоночні зєднання застосовуються для передачі обертального моменту між валом і посадженими на нього деталями (зубчасті колеса, шківи, муфти, зірочки і т.д.). Деталі зєднують за допомогою шпонок. Шпонки встановлюють у спеціальний паз, зроблений на валу і в ступиці деталі. За формою шпонки бувають: призматичні (рис. 1.14,а), клинові (рис. 1.14,б) та сегментні (рис. 1.14,в). Перші не дозволяють деталі обертатись відносно валу, але не можуть утримувати її від повздовжнього переміщення. Другі закріпляють деталі так, що вони не можуть ні переміщуватися вздовж валу, ні обертатися навколо валу. Однак цей вид зєднання зміщує ступицю відносно валу і викликає перекіс і радіальне биття деталі. Призматичні й сегментні шпонки створюють ненапружене зєднаня і забезпечують точне встановленні деталі на валу. Передача обертального моменту забезпечується через бокові поверхні шпонки. У звязку з цим шпоночні зєднаня розраховані на зминання на бокових поверхнях пазів і на зріз по поперечному перерізу шпонки. Переріз шпонки (bh) підбирають по таблицям стандартів залежно від діаметру валу. Для передачі більших обертальних моментів іноді встановлюють декілька шпонок. Найнебезпечніше - зминання шпонок або ступиць, тому з рівняння міцності на зминання визначають робочу довжину шпонки, а тоді перевіряють на зріз:

Рис. 1.14. Схеми зєднань з призматичними (а), клиновими (б) та сегментними (в) шпонками

,

,![]() ,

(1.22)

,

(1.22)

де

F - колове зусилля, Н; h,![]() p

- висота і робоча довжина шпонки, мм;

p

- висота і робоча довжина шпонки, мм;

![]() - допустиме напруження при зминанні,

МПа (береться для більш мякого

матеріалу); T - обертальний момент Нм;

d - діаметр валу, мм.

- допустиме напруження при зминанні,

МПа (береться для більш мякого

матеріалу); T - обертальний момент Нм;

d - діаметр валу, мм.

Тоді

![]() (1.23)

(1.23)

Рівняння міцності на зріз має такий вигляд:

![]() , (1.24)

, (1.24)

де

![]() - допустиме напруження на зріз, МПа.

- допустиме напруження на зріз, МПа.

Звідси випливає,

![]() (1.25)

(1.25)

Переваги шпоночних зєднань такі: простота і надійність конструкції, порівняно низька ціна, зручність збирання. Недолік - послаблення валу й ступиці шпоночними пазами, які зменшують поперечний розріз і викликають значну концентрацію напружень.

Шліцеві зєднання - це багатошпоночні зєднання, у яких шпонки виготовлено разом із валом. За профілем шліців бувають: прямокутні (рис. 1.15,а), евольвентні (рис. 1.15,б) та трикутні (рис. 1.15,в). Зєднання виконують рухомим або нерухомим в осьовому напрямі .

Рис. 1.15 Схеми зєднань з прямокутними (а), евольвентними (б) та трикутними (в) шліцами:

1- втулка; 2- вал

Кількість шліців та їх розміри приймають залежно від діаметру вала за ГОСтом. Розрахунок шліцевих зєднань зводиться до перевірки на зминання бокових поверхонь шліців:

![]() ,

,

де F - колове зусилля, Н;

![]() ,

,

Т - обертальний момент, Нм; D,d - зовнішній та внутрішній діаметри шліців, мм; S - площа робочих поверхонь шліців, мм2;

![]() ,

,

![]() -

робоча довжина зєднання,

мм; z - кількість шліців, К- коефіцієнт,

який враховує нерівномірність розподілу

навантаження між шліцами.

-

робоча довжина зєднання,

мм; z - кількість шліців, К- коефіцієнт,

який враховує нерівномірність розподілу

навантаження між шліцами.

Звідси випливає,

![]() (1.26)

(1.26)

Порівняно зі шпоночними шліцові зєднання мають такі переваги: більшу навантажувальну здатність внаслідок більшої робочої поверхні контакту; більш точне центрування сполучних деталей; менше послаблення валу і менші напруження зминання; кращу технологічність.

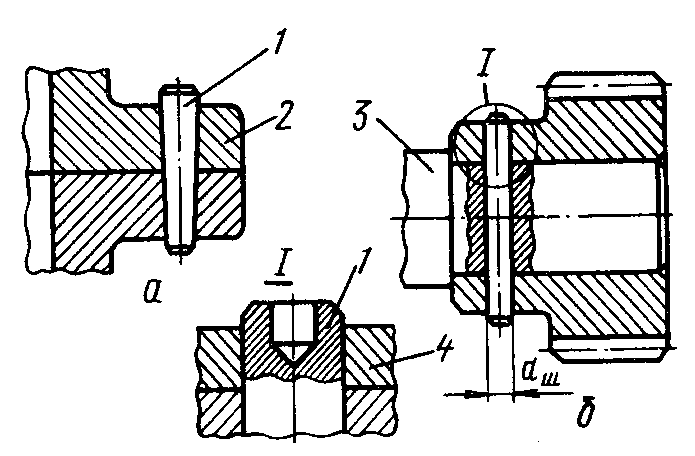

Штифтові зєднання (рис. 1.16) застосовуються при точному встановленні зєднуваних деталей (фіксація положення кришки редуктора відносно корпуса, рис. 1.16,а), в ролі запобіжних деталей (штифти, що зрізаються) та для зєднання деталей, які передають незначні навантаження (рис. 1.16,б). Потрібний діаметр штифта визначається з розрахунку на зріз.

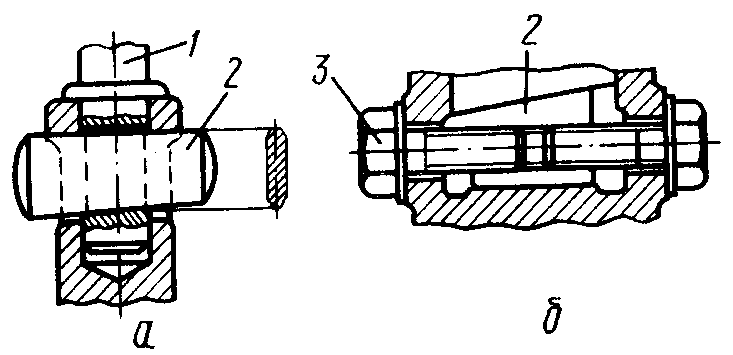

Клинові зєднання здійснюються за допомогою клина, забитого або затягнутого гвинтовим пристроєм у отворі деталей, що скріплюються.

Щодо призначення клинові зєднання розподіляються на: силові (рис. 1.17,а), у яких клини служать для міцного зєднання деталей машин, та установочні (рис.1.17, б),у яких клини призначені для регулювання й встановлення деталей машин у потрібному положенні.

Рис. 1.16. Штифтові установочні (а) та силові (б) зєднання:

1- штифт; 2- кришка; 3- вал; 4- зубчасте колесо; dш - діаметр штифта

Рис. 1.17. Клинові силові (а) та установочні (б) зєднання:

1-деталь; 2- клин; 3- гвинтовий пристрій

Рис. 1.18. Клемове зєднання

зусилля; Fзат- зусилля затяжки;

l- плече прикладеної сили

Клемові зєднання здійснюються за допомогою клем у вигляді розємного (рис. 1.18) та нерозємного з прорізом циліндра, стягнутого болтами відносно стержня круглого перерізу. Їх застосовують на валах і осях кривошипів, важелів противаги шатунів і т.д. Клемові зєднання прості за конструкцією, допускають регулювання їх взаєморозташування, але здатні передавати лише невеликі навантаження.

Нерозємні зєднання у цьому підручнику не розглядаються, тому що їх різновиди, галузь застосування та розрахунок детально викладені в дисципліні «металеві конструкції», яка вивчатиметься студентами на наступних курсах.