- •Будівельна техніка

- •О.Г. Онищенко, в. М. Помазан

- •Розділ перший

- •Глава 1 деталі та збірні одиниці будівельної техніки.

- •1.3. Зєднання деталей машин.

- •1.4. Механічні передачі

- •1.5. Гідравлічні передачі

- •1.6. Пневматичні передачі.

- •Контрольні запитання до першого розділу

- •Розділ другий.

- •Глава 2 загальні відомості про будівельну техніку.

- •2.1.Форми впровадження машин у будівельне виробництво

- •2.2. Основи класіфікації та індексації будівельних машин

- •2.8. Основні напрямки розвитку і використання будівельної техніки

- •Контрольні запитання до глави 2

- •Глава 3

- •Транспортні, транспортуючі та навантажувально-розвантажувальні машини

- •3.3. Завантажувально-розвантажувальні машини

- •Контрольні запитання до глави 3

- •Глава 4 вантажопідйомні машини та обладнання

- •4.3. Козлові, мостові та кабельні крани.

- •4.4. Баштові крани.

- •4.5. Стрілові самохідні крани.

- •4.6. Автоматизація вантажопідйомних машин

- •4.7. Безпечна експлуатація вантажопідйомних машин.

- •Контрольні запитання до глави 4.

- •Глава 5 машини для земляних робіт

- •5.2. Машини для підготовчих робіт

- •5.3. Землерийно-транспортні машини.

- •5.5. Машини для бурових робіт

- •5.6. Машини для гідромеханізованої розробки грунту.

- •5.7. Машини для ущільнення грунтів.

- •Контрольні запитання до глави 5

- •Глава 6 машини для палевих робіт

- •6.1.Загальні відомості.

- •6.3.Палеві занурювачі

- •Контрольні запитання до глави 6

- •Глава 7 машини для подрібнення, сортування та збагачення камяних матеріалів

- •7.1.Загальні відомості

- •Контрольні запитання до глави 7.

- •Глава 8 машини для приготування, транспортування, укладення і ущільнення бетонних сумішей і розчинів

- •8.1.Машини для приготування бетонних сумішей і розчинів

- •Максимальна тривалість транспортування бетонної суміші, хв.

- •Основні характеристики бетонопроводів

- •Контрольні запитання до глави 8.

- •Глава 9 ручні машини

- •9.1 Класифікатор і цифрова індексація ручних машин.

- •9.1. Електричні ручні машини.

- •9.2. Пневматичні ручні машини.

- •9.3. Піротехнічний інструмент.

- •Контрольні запитання до глави 9.

- •Глава 10 машини для опоряджувальних робіт

- •10.1. Машини для штукатурних робіт.

- •10.2. Машини для малярних робіт.

- •10.3.Машини для опорядження підлоги.

- •Контрольні запитання до глави 10.

- •Глава 11 основи технічної експлуатації будівельної техніки.

- •11.1. Загальні положення.

- •11.2. Основні положення системи планово-попереджувального ремонту будівельних машин.

- •11.3. Організація робіт із технічного обслуговування та ремонту будівельних машин.

- •Контрольні запитання до глави 11.

- •Показчик літератури

- •Предметний показчик

3.3. Завантажувально-розвантажувальні машини

Завантажувально-розвантажувальні роботи - один із найважчих та трудомістких виробничих процесів у більшості галузей народного господарства й особливо в будівництві. При відносно високому технічному рівні наших основних виробництв на завантажувально-розвантажувальних роботах ще досить широко застосовується ручна праця. Кількість зайнятих тут людей досить велика, а затрати на ці роботи в різних галузях народного господарства складають від 10 до 40 % загальних витрат виробництва. Для механізації завантажувально-розвантажувальних робіт у будівництві, крім кранів, екскаваторів та різних підйомників використовують спеціальні машини. Такі машини призначені для завантажень у транспортні засоби та розвантажень із них сипких, шматкових та штучних вантажів, а також для доставки їх до місця використання в межах будівельного майданчика та виконання різноманітних монтажних і допоміжних операцій. Вони бувають спеціалізованими, які використовуються на складах підприємств будівельної індустрії та пристанційних складах (шкребковий розвантажувач- для розвантаження піску, щебню, гравію і т.п. із залізничних платформ; розвантажувально-штабелева машина- для розвантажень напіввагонів), та універсальні самоходні навантажувачі. Це найчастіше колісна або гусенична підйомно-транспортна машина, оснащена одним або (найчастіше) кількома змінними робочими органами.

За принципом дії розрізняють навантажувачі циклічної і безперервної дії. До першіх належать одноківшові та вилкові навантажувачі, а до других - багатоківшові навантажувачі.

За призначенням завантажувально-розвантажувальні машини поділяються на навантажувачі для штучних вантажів- вилочні навантажувачі та для сипких і дрібношматкових матеріалів - одно й багатоковшові навантажувачі. Одноківшові навантажувачі застосовуються для навантаження - розвантаження, переміщення і складування дрібношматкових матеріалів, а також для розробки й навантаження в автотранспорт (або відсипання у відвал) незлежаного грунту 1 та 2 категорій та природнього грунту 3 категорії.

Одноківшові фронтальні навантажувачі на пневмоколісному ходу використовуються також при виконанні земляних робіт замість екскаваторів, особливо при відкритих гірських розробках. Це стало можливим завдяки ряду переваг навантажувачів порівняно з одноківшовими екскаваторами: більший вміст ковша при невеликій власній масі (у 6...8 разів менше маси екскаватора при рівному вмісту ковша); велика швидкість переміщення, яка значно перевищує швидкість пересування екскаватора; висока маневреність, яка дозволяє проводити роботи в тісних умовах, недоступних екскаватору; може транспортувати грунт на невеликі відстані зі швидкістю, яка відповідає автомобілеві - самосвалу.

Колісні навантажувачі мають вагу 0,3...85 т., вміст ковша 0,05...35 м3 та більше, потужність 6...500 кВт і вище. Їхня продуктивність у 2,5...3,0 рази вища, ніж у одноківшових екскаваторів такої ж маси. У навантажувачів у 2...3 рази менша висота копання, ніж у одноківшових екскаваторів і дуже малий радіус дії, що вимагає під'їзду майже впритул до забою.

Існуючі типи одноківшових навантажувачів виділяються різноманітністю конструктивного виконання і мають спільне для більшості машин - наявність у передній частині ковша. Останній обертається навколо своєї осі на кут 50 і піднімається на висоту до 4 м. Сполучення цих рухів при одночасному переміщенні машини дозволяє наповнювати ківш, транспортувати вантаж і розвантажувати його на заданій висоті.

Основний параметр одноківшових навантажувачів - вантажопідйомність. За цим параметром вони поділяються на надлегкі (0,6...2,0 т), середні (2,0...4,0 т), важкі (4,0...10,0 т) та великовантажні.

За типом ходового обладнання вони можуть бути пневмоколісними та гусеничними. Перші мають великі транспортні швидкості, не шкодять поверхні доріг та майданчиків складів. Другі дозволяють розвивати в 1,2...1,5 раза більше, ніж у колісних, зусилля при заглибленні в грунт силою тяги, а також мають велику маневреність внаслідок можливості розвороту на місці, що скорочує тривалість циклу на 8...25 % і підвищує продуктивність на 20...30%. В якості базових машин для навантажувачів застосовуються спеціальні пневмоколісні шасі, промислові трактори навантажувальних модифікацій або трактори загального призначення.

За типом розвантаження робочого органу навантажувачі бувають: фронтальні (з переднім розвантаженням), напівповоротні з бічним розвантаженням, перекидні (з заднім розвантаженням). Найбільше поширення в будівництві знайшли фронтальні та напівповоротні навантажувачі, так як вони стійкі і забезпечують зручне розвантаження, відрізняються високою продуктивністю.

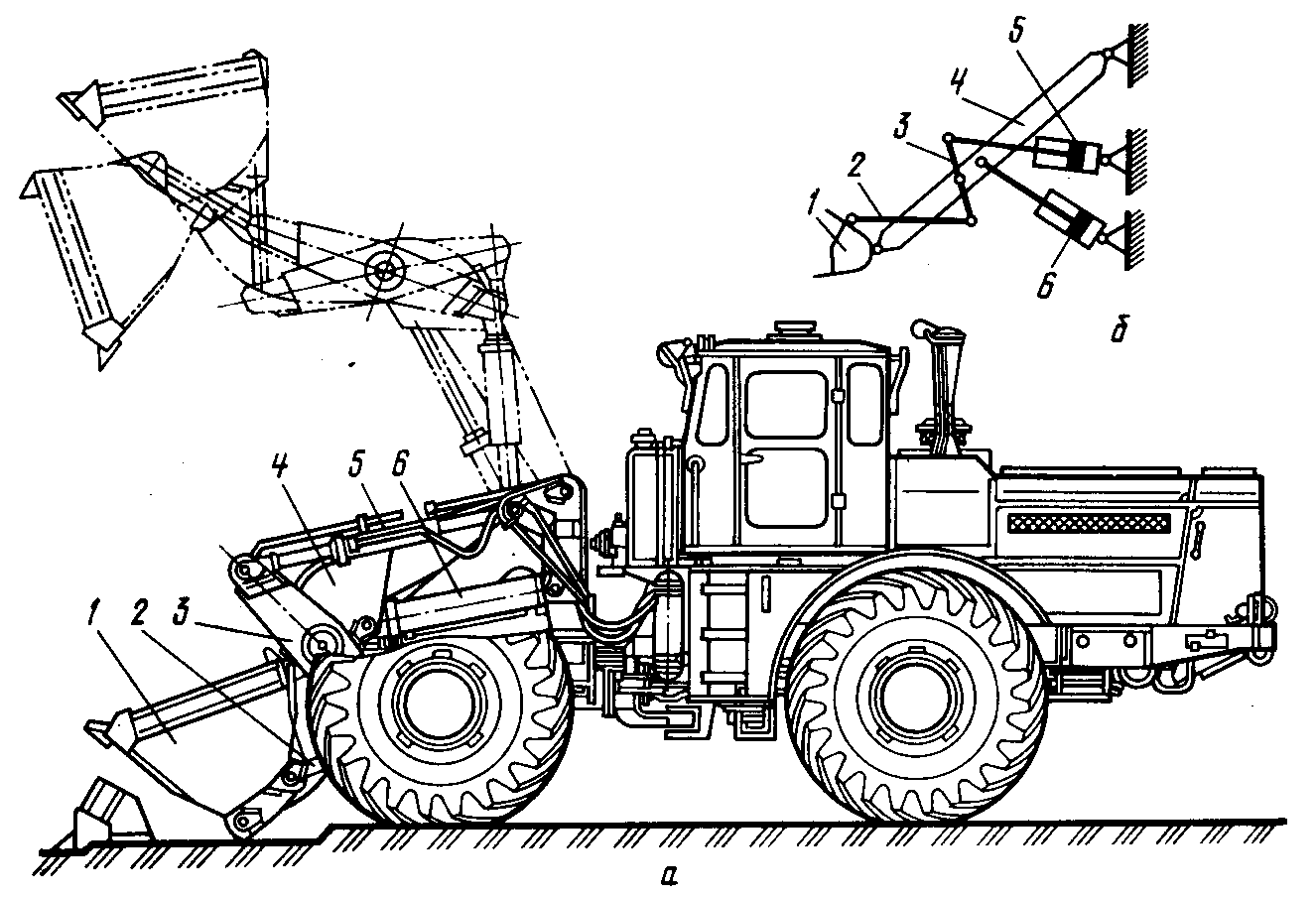

Фронтальний навантажувач (рис. 3.20) забезпечує розвантаження ковша збоку розроблюваного матеріалу. Він складається з пневмоколісного трактора з шарнірно-з'єднаною рамою та ковша 1, закріпленого на стрілі 4 і керованого важільними механізмами 2,3 за допомогою гідроциліндрів 5 двобічної дії. Стрілу підіймають і опускають двома гідроциліндрами 6. Важільна система забезпечує постійне положення заповнюваного ковша при його підйомі, що виключає втрату завантаженого матеріалу.

Цикл роботи фронтального навантажувача, обладнаного ковшем, складається з таких операцій: переміщення навантажувача до місця набирання матеріалу з одночасним опусканням ковша до потрібної позначки (поверхня дороги, платформа вагона чи кузова автомобіля); занурення ковша в матеріал; підйом ковша зі стрілою; транспортування матеріалу до місця розвантаження; розвантаження ковша перекиданням. Змінне робоче обладнання розширяє галузь застосування (універсальність) навантажувачів.

Рис.3.20. Одноківшовий фронтальний навантажувач (а) та схема його важільно-гідравлічної системи управління (б):

ківш; 2,3- важільні механізми; 4- стріла; 5,6- гідроциліндри

Напівповоротні навантажувачі (рис. 3.21) на відміну від фронтальних можуть забезпечити розвантаження як зпереду, так і збоку при кутові повороту від повздовжньої осі до 900 (рис. 3.21,в). Поворотна платформа 1 з робочим обладнанням навантажувача спирається на раму 3 машини через опорно-поворотний пристрій 2. Обертальний рух поворотної платформи (рис. 3.21, б) здійснюється за допомогою двох горизонтально розміщених гідроциліндрів 4, ланцюга 5 та зірочки 6. Така конструкція навантажувача дозволяє скоротити час на розвороти і дає можливість застосовувати їх у тісних умовах. Робочий цикл напівповоротного навантажувача відрізняється від робочого циклу фронтального навантажувача тим, що в ньому відсутні операції на додаткові розвороти машини. Це дозволяє скоротити тривалість робочого циклу на 30...40 відсотків.

Вилочні навантажувачі застосовуються для завантажувально-розвантажувальних робіт, транспортування на значні відстані та штабелювання штучних і пакетованих вантажів на відкритих майданчиках та дорогах із твердим покриттям. Вони бувають з ДВЗ (автонавантажувачі) та з електродвигуном (електронавантажувачі). Автонавантажувачі виготовляють із використанням вузлів серійних автомобілів та обладнують, як і одноківшові навантажувачі, комплектом змінних робочих органів. Однак основний вид робочого обладнання - вилочний захват, який можна підвести під штучний вантаж, встановлений на підкладках.

Рис. 3.21.Одноківшовий напівповоротний навантажувач

а- конструктивна схема; б- схема системи поворота; в- зона дії; 1- поворотна платформа; 2- опорно-поворотний пристрій; 3- рама; 4- гідроциліндр; 5- ланцюг; 6- зірочка

Всі органи автонавантажувача (рис. 3.22,а) змонтовані на ходовій рамі, яка опирається на передні ведучі двоскатні колеса 2 та задні керовані односкатні колеса 6. У передній частині рами вмонтований вантажопідйомник 3 із робочим органом, а у задній - противага 5. Остання забезпечує власну та вантажну стійкість навантажувача, що рухається. Вантажопідйомник (рис. 3.22, б) складається з основної рами 9, яка шарнірно прикріплена до рами машини і може відхилятися від вертикалі за допомогою двох гідроциліндрів 10 під кутом 30 уперед та до 120 назад, чим забезпечує захват вантажу при завантаженні та його стійке положення при транспортуванні. Всередині основної рами на котках за допомогою гідроциліндра переміщується висувна рама 12, по якій на роликах переміщується вантажна каретка 13 з прикріпленими до неї вилами 1. Каретка підвішена на двох вантажних ланцюгах 7, які охоплюють зірочки 8 на висувній рамі і закріплюються іншим краєм на основній рамі. Така конструкція створює двократний поліспаст для виграшу в швидкості, тобто вантажна каретка рухається удвічі швидше, ніж шток гідроциліндра. Такі навантажувачі виготовляються з вантажопідйомністю

Рис. 3.22. Автонавантажувач:

а- конструктивна схема; б- схема вантажопідйомника; 1- вили; 2,6- ведучі та керовані колеса; 3- вантажопідйомник; 4- двигун; 5- противага; 7-ланцюги; 8- зірочки; 9- основна рама; 10, 11- гідроциліндри; 12- висувна рама; 13- вантажна каретка

2...10 т та висотою підйому до 4...6 м. Максимальна швидкість переміщення автонавантажувача з вантажем 6...15 км/год.

Технічна продуктивність (м3/год) одноківшових навантажувачів при роботі з сипкими матеріалами.

![]() , (3.26)

, (3.26)

де q- вміст ковша, м3; Кн- коефіцієнт наповнення ковша; КР- коефіцієнт розрихлення матеріалу ; tц- час циклу, с;

При роботі з штучним вантажем технічна продуктивність (т/год).

![]() , (3.27)

, (3.27)

де G- вантажопідйомність навантажувача, т; Кг- коефіцієнт використання по вантажопідйомності.

Час циклу включає: час на наповнення ковша, час від'їзду від забою, час на під'їзд до транспорту чи відвалу; час розвантаження і час зворотнього ходу.

Багатоківшові навантажувачі належать до машин безперервної дії і застосовуються для завантаження сипких та дрібношматкових матеріалів (пісок, гравій, щебінь, шлак і т.д.) до транспортних засобів. Окрім того, їх використовують для засипання траншей та фундаментних пазух свіжонасипаним грунтом, для обвалування майданчиків та ін. Продуктивність багатоківшових навантажувачів при тій самій встановленій потужності на 40...60 % вища, ніж у одноківшових, і складає 40, 80, 160, 250 м3/год. Висота розвантаження 2,4...4,2 м.

Багатоківшові навантажувачі розрізняються за типом ходового обладнання, живильника та транспортуючих органів. У якості ходового облад-

Рис. 3.23. Пневмоколісний навантажувач:

самохідне шасі; 2,3- стрічковий та багатоківшовий конвеєри; 4- живильник; 5- відвал

нання використовують самохідні гусеничні або пневмоколісні шасі. Для розробки матеріалу та порційної його подачі до конвеєра застосовують шнеки, ротори, диски, підгрібні лапи. У першому випадку матеріал розробляється і подається за допомогою одного чи кількох шнеків, встановлених поперед машини. Роторні навантажувачі розробляють матеріал шаровими або ківшовими фрезами. У дискових навантажувачах матеріал подається двома дисками, які обертаються у зустрічному напрямку. Підгрібні лапи подають матеріал завдяки спеціальній кінематиці їх руху.

Як транспортуючий орган найчастіше використовують ковшові, шкребкові та стрічкові конвеєри. Найбільше поширення в будівництві одержали пневмоколісний навантажувач з живильником шнекового типу та ковшовим конвеєром (рис. 3.23). Він складається з пневмоколісного самохідного шасі 1, на якому змонтовано нахильний багатоківшовий конвеєр 3 із живильником 4 шнекового типу, та поворотного в плані стрічкового розвантажувального конвеєра 2. Для кращої подачі матеріалу до живильника на рамі ковшового конвеєра встановлено відвал 5. Технологічний процес відбувається таким чином: матеріал захоплюється живильником, згрібається до осі машини і подається у ківш конвеєра, а далі через прийомний пристрій та стрічковий конвеєр до транспорту чи відвалу. Живильник виготовлений у вигляді двох співосьових шнеків із правим і лівим напрямами спіралі. Це забезпечує підгрібання матеріалу до центру машини. В міру забору матеріалу навантажувач пересувається в бік штабеля, а при малому його перерізі рухається весь час на нього. Привод усіх механізмів, окрім ковшового конвеєра, гідрофікований.

Технічна продуктивність багатоківшових навантажувачів залежить від продуктивності шнекового живильника та ковшового конвеєра, які визначаються за формулами, розглянутими в розділі 3.2.

Головні напрями розвитку будівельних навантажувачів: поліпшення техніко-економічних та екологічних показників; підвищення енергонасиченості, тягово-зчіпних якостей і напірних зусиль, маневровості, надійності, розширення номенклатури змінних робочих органів; збільшення параметрів робочого обладнання; подальше вдосконалення систем гідроприводів.

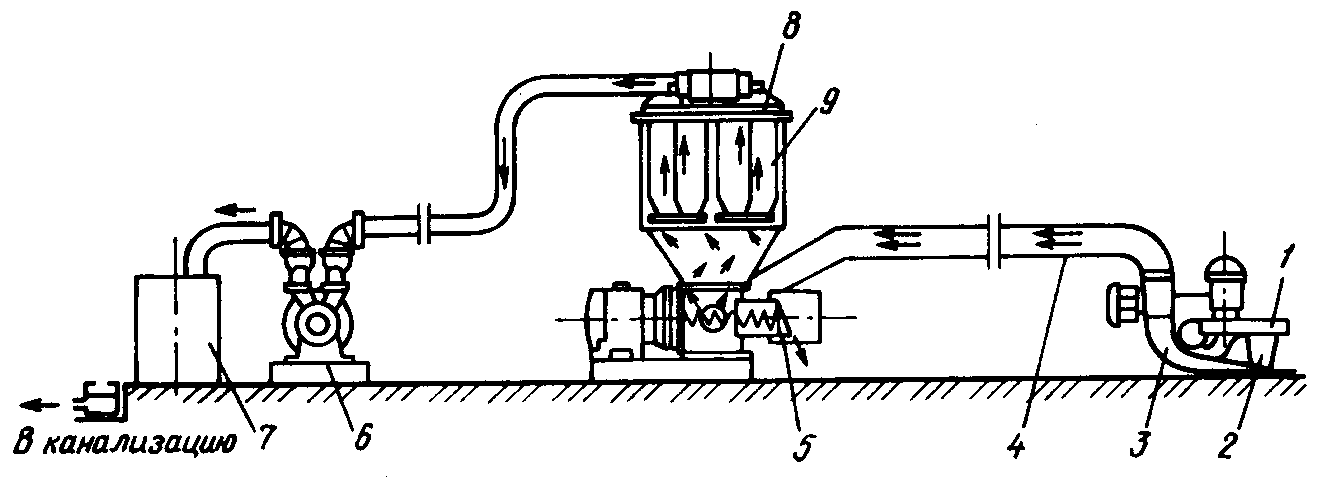

Рис. 3.24. Пневматичний розвантажувач всмоктувальної дії:

руйнувач; 2- підгрібаючі диски; 3- сопло; 4- цементовод; 5- пневмогвинтовий насос; 6- вакуум-насос; 7- водовіддільний бак; 8- осаджувальна камера; 9- фільтри

Для розвантаження цементу та порошкоподібного вапна з критих залізничних вагонів та подачі цих матеріалів до силосів прирейкових складів застосовують пневматичні розвантажувачі всмоктувальної дії, а також пневмогвинтові насоси.

Пневматичні розвантажувачі всмоктувальної дії (рис. 3.24) забирають цемент чи порошкоподібне вапно з критого вагона і подають матеріал до прийомного бункера пневмопідйомника. Самохідне забірне обладнання, яким керують з переносного пульта, вводиться у вагон. Цемент (порошкоподібне вапно) обрушується руйнувачами 1, розміщеними в передній частині забірного устаткування, на підгрібаючі диски 2, які подають його у всмоктуюче сопло 3. Під дією розрідження, яке підтримується у системі вакуум-насосом 6, матеріал засмоктується по гнучкому цементоводу 4 в корпус осаджувальної камери 8, звідки видається пневмогвинтовим насосом 5 до приймального пристрою складу (бункер пневмопідйомника). Повітря, що висмоктується з системи, очищується від транспортованого матеріалу за допомогою тканинних фільтрів 9 і згодом, пройшовши через водовіддільний бак 7, викидається в атмосферу.

Експлуатаційна продуктивність розвантажувачів такого типу змінюється залежно від часу, який витрачає обслуговуючий персонал на допоміжні операції, включаючи й підготовку вагона. У середньому на виконання цих операцій витрачається 30...20 хв відповідно для чотирьох- та двоосних вагонів. Експлуатаційна продуктивність складає понад 60 % технічної продуктивності.

Недоліки розвантажувача всмоктувальної дії: необхідність в утепленні підвідної і зливної водостічних труб водокільцевого вакуум-насоса взимку; обмежена відстань подачі по горизонталі (не більше 12 м) та неможливість транспортування матеріалу по вертикалі.

Пневматичні розвантажувачі всмоктуючо- нагнітальної дії (рис. 3.25) забирають і подають матеріал на відстані до 40 м. Розвантажувач цієї групи складається з забірного пристрою 1, гнучкого цементовода 2, осадної

Рис. 3.25.Пневматичний розвантажувач всмоктуючо-нагнітальної дії:

1- забірний пристрій; 2- цементовод; 3- показник рівня; 4- фільтри; 5,6- осадна та змішувальна камера; 7- повітровод; 8- вакуум-насос

камери 5 у поєднані зі змішувальною камерою 6, повітровода 7 та вакуум-насоса, або ротаційної газодувки 8.

В осадній камері встановлено фільтри та показчик 3 рівня матеріалу.

Суттєва відмінність розвантажувачів цієї групи від погрузчиків всмоктувальної дії- можливість подачі матеріалу на висоту до 40 м безпосередньо в силос складу. Це досягається шляхом аерування матеріалу в змішувальній камері, обладнаній мікропористою перегородкою.

Пневмогвинтові насоси (рис. 3.26)- основна складова частина пневматичних установок. Вони складаються з електродвигуна 1, прийомної камери 2, напірного швидкісного шнека 3 зі змінним шагом, броньової гільзи 4, зворотнього вантажного клапана 5, колектора 7 для підведення стиснутого повітря, рами 8 та змішувальної камери 6.

Рис.3.26 Пневматичний гвинтовий насос:

1- електродвигун; 2,6- прийомна та змішувальна камери; 3- шнек; 4- гільза; 5- клапан; 7-колектор; 8- рама

Із завантажувального бункера матеріал під дією сил гравітації переміщується в напрямку камери насоса. З неї матеріал подається швидкообертальним напірним шнеком у змішувальну камеру, куди надходить через форсунки стиснуте повітря. Останнє розпушує і транспортує матеріал по трубопроводу до місця призначення.

Недолік пневмогвантових насосів - швидка зношуваність гвинта й корпуса насоса.