- •Будівельна техніка

- •О.Г. Онищенко, в. М. Помазан

- •Розділ перший

- •Глава 1 деталі та збірні одиниці будівельної техніки.

- •1.3. Зєднання деталей машин.

- •1.4. Механічні передачі

- •1.5. Гідравлічні передачі

- •1.6. Пневматичні передачі.

- •Контрольні запитання до першого розділу

- •Розділ другий.

- •Глава 2 загальні відомості про будівельну техніку.

- •2.1.Форми впровадження машин у будівельне виробництво

- •2.2. Основи класіфікації та індексації будівельних машин

- •2.8. Основні напрямки розвитку і використання будівельної техніки

- •Контрольні запитання до глави 2

- •Глава 3

- •Транспортні, транспортуючі та навантажувально-розвантажувальні машини

- •3.3. Завантажувально-розвантажувальні машини

- •Контрольні запитання до глави 3

- •Глава 4 вантажопідйомні машини та обладнання

- •4.3. Козлові, мостові та кабельні крани.

- •4.4. Баштові крани.

- •4.5. Стрілові самохідні крани.

- •4.6. Автоматизація вантажопідйомних машин

- •4.7. Безпечна експлуатація вантажопідйомних машин.

- •Контрольні запитання до глави 4.

- •Глава 5 машини для земляних робіт

- •5.2. Машини для підготовчих робіт

- •5.3. Землерийно-транспортні машини.

- •5.5. Машини для бурових робіт

- •5.6. Машини для гідромеханізованої розробки грунту.

- •5.7. Машини для ущільнення грунтів.

- •Контрольні запитання до глави 5

- •Глава 6 машини для палевих робіт

- •6.1.Загальні відомості.

- •6.3.Палеві занурювачі

- •Контрольні запитання до глави 6

- •Глава 7 машини для подрібнення, сортування та збагачення камяних матеріалів

- •7.1.Загальні відомості

- •Контрольні запитання до глави 7.

- •Глава 8 машини для приготування, транспортування, укладення і ущільнення бетонних сумішей і розчинів

- •8.1.Машини для приготування бетонних сумішей і розчинів

- •Максимальна тривалість транспортування бетонної суміші, хв.

- •Основні характеристики бетонопроводів

- •Контрольні запитання до глави 8.

- •Глава 9 ручні машини

- •9.1 Класифікатор і цифрова індексація ручних машин.

- •9.1. Електричні ручні машини.

- •9.2. Пневматичні ручні машини.

- •9.3. Піротехнічний інструмент.

- •Контрольні запитання до глави 9.

- •Глава 10 машини для опоряджувальних робіт

- •10.1. Машини для штукатурних робіт.

- •10.2. Машини для малярних робіт.

- •10.3.Машини для опорядження підлоги.

- •Контрольні запитання до глави 10.

- •Глава 11 основи технічної експлуатації будівельної техніки.

- •11.1. Загальні положення.

- •11.2. Основні положення системи планово-попереджувального ремонту будівельних машин.

- •11.3. Організація робіт із технічного обслуговування та ремонту будівельних машин.

- •Контрольні запитання до глави 11.

- •Показчик літератури

- •Предметний показчик

5.7. Машини для ущільнення грунтів.

Штучне ущільнення – ефективний і дешевий спосіб стабілізації механічних властивостей насипних грунтів. Його якості оцінюються коефіцієнтом ущільнення, який визначається як відношення досягнутої щільності до найбільшої стандартної. Грунти можна ущільнювати вкочуванням, трамбуванням, вібруванням або сполученням цих способів. Ущільнення вкочуванням відбувається у результаті тиску, що створює вальцями або колесами, які перекочуються по поверхні грунту. За таким принципом працюють котки. Ущільнення трамбуванням здійснюється ударами робочих органів трамбуючих машин. Ущільнення вібруванням грунтується на передачі грунтові коливальних рухів, внаслідок яких відбувається взаємне переміщення твердих часток, яке приводить до ущільнення грунту. При вібруванні, як правило, робочий орган не відривається від поверхні. Якщо збурювальна сила перевищує визначену межу, робочий орган відривається від поверхні грунту, при цьому вібрування переходить у вібротрамбування.

Вкочування відбувається за допомогою причіпних, напівпричіпних та самохідних котків. Вони призначені для пошарового ущільнення грунтів та інших сипких матеріалів (гравію, щебеню та ін.) при спорудженні дамб, шляхових насипів, гребель, при засипанні канав тощо. Розрізняють котки статичної дії і віброкотки.

Котки ефективні на лінійних обєктах значної протяжності або на великих площах.

За типом робочого органа котки бувають з гладкими, кулачковими, ребристими вальцями або пневмоколісні.

Гладкі котки ущільнюють грунт шарами 0,16...0,2 м без розпушування його поверхні або з незначним розпушуванням глибиною 1...3 см (в незвязних грунтах). Їх застосовують переважно для прокочування в один- два проходи поверхні грунту, ущільненої іншими котками, для вкочування щебеню і ущільнення дорожнього покриття. Роботу виконують човниковим способом або з розворотом в кінці проходки. На котках передбачають шкребки для знімання налиплого матеріалу. При вкочуванні асфальтобетону вальці змащують.

Кулачкові котки виготовляють причіпними (рис. 5.22, а). Вони мають робочі органи у вигляді кулачків 2 спеціальної форми, які прикріпляються до бандажів, одягнутих на порожнистий барабан 1. Останній заповнюють баластом (найчастіше піском). Поверхня від налиплого грунту очищається штирями, встановленими між рядами кулачків. Котки виготовляють масою 6...30т і розрізняють за розмірами барабанів, кількістю, формою і висотою кулачків. Вони ефективні для роботи на комкуватих і звязних грунтах. Перевага - ущільнення шару грунту завтовшки 0,4 м. Недолік - розпушування поверхні шару.

Робочі поверхні ребристих котків виготовляють з кількох співосних кільцевих бандажів з хвилеподібного зовнішніми поверхнями, виступи яких розміщені в шахматному порядку.

Обечайка решітчастого котка виготовляють із прутиків у вигляді решітки з квадратними ячійками. Подібно до кулачкових ребристі і решітчасті котки проводять глибинне ущільнення грунту, заглиблюючись у нього ребрами або прутиками. Для вкочування грунту на невеликих площах використовують комплект із декількох (пяти) котків, які обєднані спільними траверсами.

Рис. 5.22. Схеми ущільнюючих котків:

а- причіпного кулачкового; б- причіпного пневмоколісного; в- напівпричіпного пневмоколісного; г- самохідного пневмоколісного; д- причіпного вібраційного; 1- барабан; 2- кулачки; 3- баластні ящики; 4- пневмоколеса; 5,6- передні керовані та задні ведучі пневмоколеса; 7- двигун внутрішнього згорання; 8- клинопасова передача; 9- валець с віброзбуджувачем

Пневмоколісні котки можуть бути причіпними (рис. 5.22,б), напівпричіпними (рис. 5.22,в) та самохідними (рис. 5.22,г). Грунт ущільнюється пневматичними колесами 4, на які передається навантаження від баластних ящиків 3. Причіпні і напівпричіпні котки мають незалежну підвіску кожного колеса з баластним ящиком, що дозволяє одержувати рівномірне ущільнення незалежно від нерівності грунту. Їх застосовують для пошарового ущільнення звязних і незвязних грунтів товщиною шару понад 0,45 м. Необхідна щільність грунту досягається за 6...8 проходів у звязних та 3...4 - у незвязних грунтах. Самохідні пневмокотки виготовляють з міцно закріпленими на рамі осями пневмоколіс і застосовують в основному для ущільнення шляхових основ та покрить. Їх перевага порівняно з гладковалцьовими котками полягає в тому, що при вкочуванні вони не давлять щебінь. Робочий орган самохідних пневмоколісних котків - передні керовані 5 та задні ведучі 6 пневмоколеса, взаємне розташування яких дозволяє одержати суцільну полосу ущільненого матеріалу. При роботі самохідні котки переміщуються човниковим способом.

Причіпні та самохідні вібраційні котки застосовують для ущільнення незвязних і малозвязних грунтів та матеріалів. У такому разі вони у 8...10 разів ефективніші, ніж котки статичної діі. Під дією вібрації значно знижується сила тертя та зчеплення між частинками, що сприяє їх щільнішому вкладанню.

Причіпні котки бувають зі змінними вальцями і решітчастими вальцями. Всередині порожнистого вальця 9 (рис. 5.22,д) причіпного котка встановлюють віброзбуджувач, який приводиться у рух від ДВЗ 7 через клинопасову передачу 8. Самохідні віброкотки випускають дво- і тривальцьовими. Вмонтовані віброзбуджувачі мають ведучі вали. Привод віброзбуджувача виготовляють механічним або гідравлічним.

Самохідні комбіновані котки обладнують ведучим вальцем з пневматичних шин та керованим гладким металевим вальцем. Висока ефективність таких котків досягається за рахунок послідовного впливу вібрації і статичного навантаження. Привод ведучих вальців та віброзбуджувачів в основному виробляють гідравлічним. Збурювальна сила віброзбуджувача регулюється в широкому діапазоні і досягає 150...200 кН. При виконанні незначних обємів роботи щодо ущільнення незвязних грунтів, щебеню, гравію у тісних умовах застосовують самопересувні вібраційні плити (рис. 5.23). На робочому органі - плиті 1 шарнірно кріпиться віброзбуджувач 2 спрямованої дії. Він фіксується у трьох положеннях: вертикально і в нахилі, вліво і вправо. Віброзбуджувач генерує збурювальну силу 12,5...63,0 кН, що в декілька разів перевищує вагу плити. В звязку з цим така плита працює в режимі вібротрамбування, тобто з відривом від ущільнювальної поверхні. З цієї ж причини при нахилі віброзбуджувача плита починає самопересуватися. Вали віброзбуджувача приводяться в дію від ДВЗ або електродвигуна через клинопасову передачу. Частіше всього така плита обладнана довгою віброізольованою ручкою, яка дозволяє спрямовувати її переміщення і здійснювати повороти. Віброплити, що виготовляються, мають продуктивність 300...900 м2/год, вагу 150...1400 кг; забезпечують ущільнення грунту на глибину 0,3...1,0 м.

Трамбуючі машини ущільнюють важкі звязні і незвязні грунти шарами 1,0...1,5 м, а також грунти в природньому заляганні вільнопадаючими чавунними або залізобетонними вантажами з опірною поверхнею близько 1 м2. Необхідна щільність насипного грунту досягається за 3...6 ударів по одному сліду.

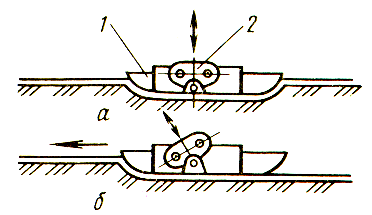

Рис. 5.23. Схема віброплити:

а- при ущільненні без переміщення;; б- при переміщенні вліво; 1- плита; 2- віброзбуджувач

Ущільнення здійснюється за допомогою екскаватора - драглайна (рис. 5.24,а), на підйомному канаті якого підвішують вантаж 3. Канат 1 запобігає закручування вантажу. Вантаж підіймається вантажною лебідкою екскаватора і скидається на ущільнений грунт з висоти 1...2 м. Частота ударів не перевищує 0,05...0,1 с-1, енергія одиничного удару 10...15 кДж. Продуктивність такого обладнання невелика, а вартість виконаних робіт - велика. Тому такі машини доцільно застосовувати при невеликих обємах роботи в скутих умовах.

Рис. 5.24. Ущільнюючі машини:

а- на базі екскаватора-драглайна; 1- канат для запобігання закручування вантажу; 2- підйомний канат; 3- вантаж; б,в- на базі трактора (б- зовнішній вигляд; в- кінематична схема); 1- редуктор відбору потужності; 2- напрямляючі штанги; 3- ущільнюючі муфти; 5- обгінна муфта; 6,7- нерухомі та рухомі блоки поліспасту; 8- канати; 9- двигун трактора; 11- кривошипи.

При значних обсягах робіт слід використовувати самохідні трамбуючі машини безперервної дії на базі гусеничних тракторів тягового класу 100 кН. Трактор обладнують ходозменшувачем, що забезпечує його повільний безперервний рух у процесі трамбування. Грунт ущільнюють двома чавунними плитами 3 (рис. 5.24,б,в), які почергово підіймають і опускають, ковзаючи по встановлених позаду трактора напрямляючих штангах 2. Плити підвішено на канатах 8. Вони охоплюють обвідні блоки 7 прикріплені до вантажів і до рами машини через пружинні амортизатори 4 і 10, що знижує динамічні навантаження в канатах. Рухомі блоки 7 поліспастів змонтовано на кривошипах 11. Останні приводяться в дію від двигуна трактора 9 через редуктор відбору потужності 1. При підійманні вантажу кривошипи міцно зєднано з валом редуктора, а при опусканні вони відєднуються від валу редуктора за допомогою обгінних муфт 5. Таким чином досягається вільне падіння вантажу. Швидкість руху машини підбирається така, щоб відбулася необхідна кількість ударів по одному сліду. Для компенсації переміщення машини в момент контакту вантажу з грунтом штангу 2 закріплюють до рами за допомогою еластичної підвіски.

Технічна продуктивність (м3/год) ущільнюючих машин безперервноі дії

![]() , (5.18)

, (5.18)

де B- ширина смуги ущільнення, м; в=0,1- ширина перекриття суміжних смуг ущільнення, м; - середня швидкість руху машини, км/год; h- товщина шару ущільнення ,м; m- необхідна кількість проходів по одному сліду.

АВТОМАТИЗАЦІЯ МАШИН ДЛЯ ЗЕМЛЯНИХ РОБІТ

Виробничі процеси, які виконуються землерийними машинами, складні і різноманітні .Опір копанню змінюється в широких межах. Часто оператор може оцінити зміну зовнішніх умов та результати робіт лише орієнтовно. Тому обрані режими робіт далекі від оптимальних, а їх якість часто не задовольняє технічні умови. Щоб виконати зростаючі вимоги до якості земляних робіт та умов праці оператора, треба створити автоматичні системи керування машинами. Однак через специфічні умови роботи таких машин зробити це важко. Поки що можна лиш частково автоматизувати машини для земляних робіт. Наприклад, для автоматизації землерийних машин, повязаної із підвищенням точності переміщення робочих органів, слід задавати параметри, з якими буде порівнюватися регульована величина. У якості таких параметрів використовують гравітаційну вертикаль, або траєкторію, задану матеріальним носієм (лазерним променем, який випромінюється спеціальним пристроєм, натягнутим тросом, слідом, який залишено від попереднього проходу і т.п.). відповідно до цього при автоматизації землерийних машин використовують спеціальні датчики положення.

Датчик кутового положення ДКБ перетворює кут між базовою площиною машини та гравітаційною вертикаллю в електричний сигнал і (рис. 5.25,а). Датчик закріпляють на робочому органі машини плитою 5, на якій змонтовано блок котушок трансформаторного перетворювача 4. У цьому блоці на підшипниках 1 встановлено вісь 2. На одному її кінці закріплено маятник 3, виготовлений у вигляді тонкостінного незрівноваженого циліндра, а на другому - металевий сектор (екран) 6. Останній розміщено в проміжку між котушками трансформаторного перетворювача. У процесі роботи плита 5 разом із тим елементом машини, до якого вона прикріплена, змінює своє положення в просторі відносно горизонту. Це викликає взаємне переміщення котушок трансформаторного перетворювача 4 та екрана 6, що призводить

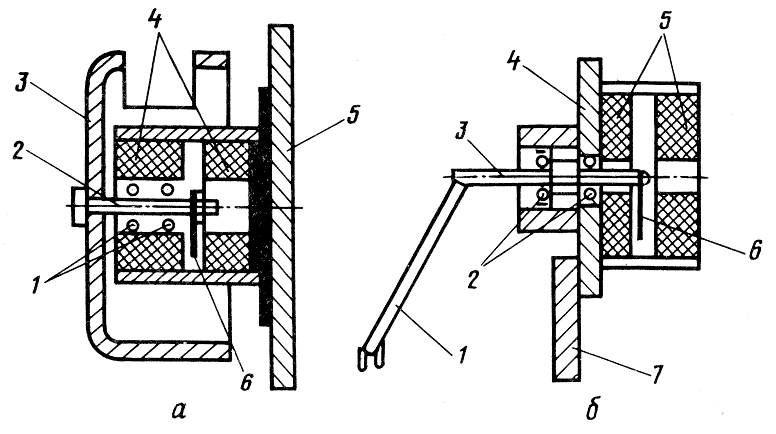

Рис. 5.25. Датчики положення:

а- кутовий; 1- підшипники; 2- вісь; 3- маятник; 4- трансформаторний перетворювач; 5- плита; 6- екран; б- щуповий: 1- щуп; 2- підшипники; 3- вісь; 4- корпус; 5- трансформаторний перетворювач; 6- екран; 7- кронштейн

до зміни індуктивного звязку між котушками і відповідно вихідного сигналу і перетворювача. Фаза вихідного сигналу залежить від знаку зміни кута повороту.

Щуповний датчик положення ДЩБ (рис. 5.25, б) за будовою аналогічний датчику ДКБ. Його кріплять до елемента конструкції за допомогою кронштейна 7, на якому закріплено корпус 4. На останньому встановлені котушки трансформаторного перетворювача 5. У корпусі 4 на підшипниках 2 змонтована вісь 3. На одному кінці осі закріплено металевий сектор (екран) 6, а на другому- щуп (важіль) 1. Під час роботи машини щуп ковзає по копіру (натягнутому тросові, бордюрові, поверхні, обробленій при попередньому проході і т.д.), за допомогою якого задається програма роботи машини, тобто необхідний нахил земляної поверхні, що обробляється. Кутове переміщення щупа викликає взаємне переміщення екрана і котушок трансформаторного перетворювача, що призводить до змін вихідного сигналу і.

Лазерний пристрій (рис.5.26,а) складається з лазерного випромінювача ЛВ, встановленого на штативі 5, та фотоприймального пристрою ФПП з механізмом переміщення МП, розташованих на робочому органі машини. Лазерний випромінювач має лазер 2 із коліматором, обертальну призму 3,

електродвигун із редуктором 4, рівень і мікрометричні гвинти для задання кута нахилу базової лінії. Промінь лазера діаметром 1,0...1,5 мм із кутом розходження 7...8/ подається на коліматор, який зменшує розхідність променю до 30// та збільшує його діаметр до 3 см. З коліматора промінь потрапляє на обертальну призму 3, переломлюється на 90 і виходить у простір, скануючи площину на висоті Н3. Живиться лазерний випромінювач від акумулятора 1.

Рис. 5.26.Лазерний пристрій:

а- розміщення елементів; б- структурна схема фотоприймального пристрою (ФПП); в- структурна схема зміни висоти ФПП відносно робочого органа; 1- акумулятор; 2- лазер з коліматором; 3- обертальна призма; 4- електродвигун з редуктором; 5- штатив; 6- телескопічна штанга

Фотоприймальне

обладнання (рис. 5.26,а,б) складається з

трьох світловодів СВ, розміщених один

над другим і поділених між собою екранами.

Кожен світловод закінчується фотодіодом

ФД, увімкненим до схеми підсилювача П.

Світловоди мають круговий огляд, тобто

можуть приймати сигнал (лазерний промінь)

із будь-якої точки горизонту в діапазоні

360.

Залежно від того, на який із трьох

світловодів потрапляє промінь,

виробляється сигнал

![]() Н3

відхилення координати робочого органу

від заданої. Цей сигнал після посилення

подається в блок керування робочим

органом машини БК-1, а звідти- у виконавчий

механізм системи ВМ( гідроциліндри

підйому-опускання робочого органа),

який переміщує робочий орган машини РО

в потрібному напрямі. При надходженні

сигналу від центрального, нижнього чи

верхнього світловода формується команда

відповідно «Норма», при якій

електророзподільний пристрій перебуває

в нейтральному положенні, «Заглибити»

чи «Підняти» робочий орган. Верхній і

нижній світловоди можна зміщувати

відносно центрального, що дозволяє

регулювати точність роботи системи

(зону нечутливості пристрою).

Н3

відхилення координати робочого органу

від заданої. Цей сигнал після посилення

подається в блок керування робочим

органом машини БК-1, а звідти- у виконавчий

механізм системи ВМ( гідроциліндри

підйому-опускання робочого органа),

який переміщує робочий орган машини РО

в потрібному напрямі. При надходженні

сигналу від центрального, нижнього чи

верхнього світловода формується команда

відповідно «Норма», при якій

електророзподільний пристрій перебуває

в нейтральному положенні, «Заглибити»

чи «Підняти» робочий орган. Верхній і

нижній світловоди можна зміщувати

відносно центрального, що дозволяє

регулювати точність роботи системи

(зону нечутливості пристрою).

Для зміщення координати робочого органа машини відносно координати Н3 опірної поверхні, ФПП встановлено на робочий орган за допомогою телескопічної штанги 6, оснащеної механізмом переміщення МП. Сигнал про висування телескопічної штанги змінюється за допомогою датчика ДЩБ. Це дозволяє дистанційно з кабіни машини за допомогою блоку керування БК2 (рис. 5.26, в) виставляти ФПП на необхідну висоту Н0.

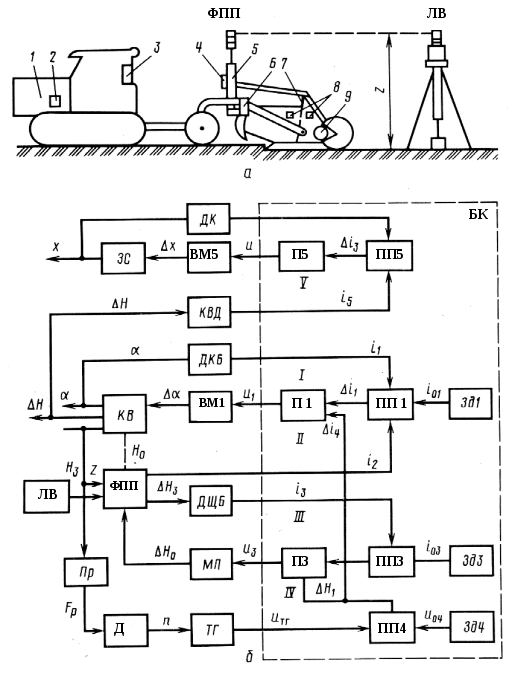

Система автоматизації бульдозерів. Бульдозери - широко поширені, досить універсальні і маневрові машини, які застосовуються практично на будь-якому будівельному майданчику для копання і переміщення грунту. Їх доцільно було б використовувати і для завершальної операції земляних робіт- вертикального планування. Однак через те, що робочий орган бульдозера закріплено консольно, плануюча здатність бульдозера погана, тому що буд-яка нерівна поверхня під рушієм машини викликає збільшення переміщення відвалу. З метою підвищення плануючої здатності бульдозера з гідравлічним керуванням використовують системи автоматизованого керування «Автоплан-10», «Копір-Автоплан-10», «Комбіплан-10 ЛП». Всі ці системи сприяють стабілізації положення відвалу незалежно від коливань рами базового трактора.

Найбільш універсальна система автоматизації бульдозерів - система «Комбіплан-10 ЛП» (рис. 5.27, а). Вона дозволяє стабілізувати положення відвалу як у повздовжній площині в безкопірному автономному і копірному режимах роботи, так і в поперечній площині в автономному режимі та захищати двигун від перевантажень.

Система складається з пяти підсистем (рис. 5.27, б). Кожна з них має замкнутий контур керування, який складається з відповідного датчика, порівняльного пристрою ПП, задатчика Зд, підсилювача П, виконавчого механізму ВМ. Вихідні сигнали вказаних елементів позначені на рисунку стрілочками з відповідними позначками.

Підсистема I стабілізує кут поперечного перекосу п, відвалу ВД 8 (рис. 5.27,а) в автономному режимі. Вона має маятниковий датчик ДП (7) кутового положення відвалу в поперечній площині (типу датчика ДКБ), встановленого на тильній поверхні відвалу. Інформація, одержана від ДП, перетворюється підсистемою в керуючі сигнали u1, які відпрацьовуються виконавчим механізмом ВМ1 (6) перекосу відвалу.

Підсистема II стабілізує кутове положення відвалу в повздовжній площині в автономному режимі роботи. Вона має маятниковий датчик ДКБ (5), встановлений на штовхаючому брусі бульдозера. Сигнали ДКБ перетворюються в підсистемі в керуючі сигнали u2, які відпрацьовуються виконавчим механізмом ВМ2 (2) підйому відвалу.

Підсистема III

стабілізує положення відвалу по висоті

z

у копірному режимі роботи (за променем

лазера). У неї входить лазерний випромінювач

ЛВ, фотоприймальний пристрій ФПП, який

контролює положення відвалу 8 відносно

лазерного променю і встановлений на

спеціальній штанзі 1 на тильному боці

відвалу. Інформація

![]() Н3,

що надходить із ФПП, передається в

порівняльний пристрій ПП2, а звідти

через підсилювач П2- до виконавчого

механізму ВМ2 (2), як і в автономному

режимі. Перехід із автономного режиму

роботи на копірний відбувається

перемикачем у блоці керування БК (4), яке

розміщене в кабіні бульдозера.

Н3,

що надходить із ФПП, передається в

порівняльний пристрій ПП2, а звідти

через підсилювач П2- до виконавчого

механізму ВМ2 (2), як і в автономному

режимі. Перехід із автономного режиму

роботи на копірний відбувається

перемикачем у блоці керування БК (4), яке

розміщене в кабіні бульдозера.

Глибина копання

в копірному режимі задається дистанційно

з кабіни машини за допомогою підсистеми

IV,

яка встановлює ФПП на потрібну висоту

Н0

над робочим органом. До підсистеми

входять задатчик Зд3, датчик положення

ФПП щупового типу ДЩБ, пристрій порівняння

ППЗ, підсилювач ПЗ та механізм переміщення

МП. При відхиленні положення ФПО від

заданого в підсистемі зявляється

сигнал

![]() Н0,

який відпрацьовується механізмом

переміщення МП.

Н0,

який відпрацьовується механізмом

переміщення МП.

Підсистема V

захищає двигун Д трактора від перевантажень.

При роботі бульдозера (а також скрепера

чи автогрейдера) бувають випадки, коли

опір копанню Fр

зростає і перевищує значення сили тяги

машини по потужності двигуна. При цьому

частота обертання валу двигуна

зменшується, що призводить до його

зупинки. Щоб цього уникнути, треба

своєчасно виглибити (підняти) робочий

орган, зменшивши глибину і опір копанню.

Ця умова покладена в основу роботи

підсистеми захисту двигуна від

перевантажень. Підсистема V

працює таким чином: тахогенератор ТГ

(3), звязаний

із валом двигуна, створює напругу uтг,

пропорційну його частоті обертання.

Цей сигнал за допомогою пристрою ПП4

порівнюється із сигналом і04

задатчика Зд4, і результат подається

одночасно з підсилювачами П2 і П3. Сигнал,

підсилений П2, відпрацьовується виконавчим

механізмом ВМ2, що призводить до

виглиблення робочого органа. Одночасно

зменшується сила опору копанню. Звязок

між глибиною і опором відображений на

структурній схемі (рис. 5.27,б) перетворювачем

ПР. Сигнал

![]() і4,

підсилений ПЗ, відпрацьовується

механізмом переміщення МП.

і4,

підсилений ПЗ, відпрацьовується

механізмом переміщення МП.

Рис. 5.27 Система автоматизації бульдозера «Комбіплан-10 ЛП»

а- схема розміщення елементів; б- структурна схема; 1- штанга; 2,6- виконавчий механізми ВМ2 (гідроциліндри підйому та опускання відвалу) та ВМ1 (гідроциліндри перекосу відвала); 3- тахогенератор ТГ; 4- блок керування БК; 5- маятниковий датчик ДКБ; 7- маятниковий датчик кутового положення відвала у поперечній площині (датчик перекосу) ДП; 8- відвал

Підсистема 1 працює

незалежно від інших; підсистеми II

і III

взаємоповязані

- якщо працює підсистема II,

то не вмикається підсистема III

і навпаки; підсистема IV

працює від задатчика Зд3 у тому випадку,

якщо не працює підсистема V;

підсистема V

має пріоритет - її сигнал

![]() і4

відпрацьовують V

і II

підсистеми.

і4

відпрацьовують V

і II

підсистеми.

Система «Комбіплан-10 ЛП» забезпечує такі діапазони: плавного улаштування заданого нахилу в повздовжній і поперечній площинах- 8,8 %; ступеневого улаштування - нахилу - 48; дистанційного задання висоти ФПП-0...200 мм; спрацювання захисту двигуна від перевантажень, які визначають частотою обертання його валу - 100...800 хв-1.

Система автоматизації скреперів. Скрепер має кращу планувальну здатність, ніж бульдозер, бо ніж скрепера розміщується між рушіями. При наїзді коліс скрепера на нерівну поверхню переміщення ножа буде меншим, ніж висота нерівної поверхні, тобто при послідовних проходах скрепера висота нерівної поверхні зменшуватиметься. Щоб зменшити потрібну кількість проходів і забезпечити задані нахили планувального майданчика, використовують автоматизовані системи керування скреперами «Стабілоплан-10» та «Копір-Стабілоплан-10». При виконанні планувальних робіт скреперами відкривають передню заслінку ківша і опускають його до потрібної позначки. Ніж зрізає нерівності, що виступають, при цьому ківш заповнюється грунтом. При рухові над впадинами грунт із ківша висипається за рахунок висування задньої стінки вперед. Отож, при плануванні поверхні під задану позначку треба одночасно керувати висотним положенням ківша і переміщенням його задньої стінки. При перевантаженні двигуна треба виглибити ківш. На планувальних роботах скрепери доцільно застосовувати при великих розмірах майданчиків.

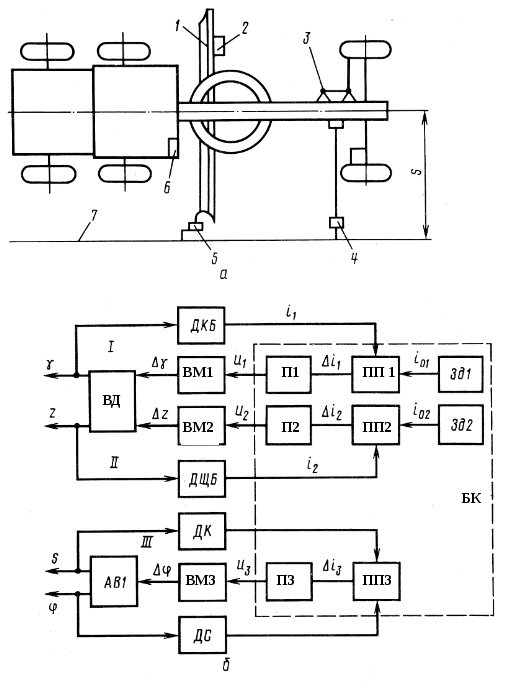

Система автоматизації причіпного скрепера «Копір-Стабілоплан-10» показана на рис. 5.28. Вона має пять підсистем (контурів) керування (рис. 5.28,б). Система стабілізує положення ріжучої окрайки ківша скрепера в безкопірному режимі керування, коли використовується датчик ДКБ (9 на рис. 5.28,а), і в копірному режимі коли опірна площина задається променем лазера, а датчиком служить ФПП. Датчик ДКБ встановлюють на буфері ківша скрепера. Фотоприймальний пристрій ФПП за допомогою гідроциліндра 5 кріплять на ківш скрепера.

Одночасно з процесом стабілізації положення ріжучої окрайки ківша скрепера КВ система забезпечує керування задньою стінкою ківша ЗС (7) і захист двигуна Д (1).

Пульт керування системою і блок захисту двигуна від перевантажень знаходиться в кабіні трактора - тягача. Вони утворюють блок керування системою БК (3).

Глибина копання встановлюється дистанційно задатчиками Зд із кабіни трактора.

Кожна підсистема (рис. 5.28,б) має замкнутий контур керування, який складається з відповідного датчика, порівнювального пристрою ПП, задатчика Зд, підсилювача П, виконавчого механізму ВМ. Вихідні сигнали вказаних елементів вказано на схемі стрілочками з відповідними позначеннями.

Рис. 5.28. Система автоматизацій скрепера «Копір-Стабілоплан-10»

а- схема розміщення елементів; б- структурна схема; 1- двигун трактора Д; 2- тахогенератор ТГ; 3- блок керування БК; 4- датчик положення фотоприйомного пристрою (ФПП) ДЩБ; 5- гідроциліндр переміщення фотоприйомного пристрою МП; 6- датчик положення ріжучої кромки відносно опорної площини передніх коліс КВД; 7- задня стінка ківша 3С; 8- кінцеві виключателі ДК, обмежуючі переміщення задньої стінки; 9- датчик кутового положення ківша ДКБ

Підсистема I стабілізує кутове положення ківша скрепера в повздовжній площині при автономному режимі. Вона використовує датчик ДКБ, інформація і2 від якого передається у блок керування системою БК, яке виробляє керуючий вплив u1, відпрацьовуваний виконавчим механізмом ВМ1 (гідроциліндрами піднімання і опускання ківша).

Підсистема II стабілізує ківш скрепера за висотою z по променю лазера в копірному режимі керування. Перехід із автоматичного на копірний режим керування здійснюється перемикачем у блоці керування.

Дистанційне задання положення ФПП по висоті Н0 здійснюється за датчиком Зд3 підсистеми III й відпрацьовується механізмом переміщення МП (5) (додатковим гідроциліндром). Положення ФПП контролюється датчиком ДЩБ (4).

Підсистема IV

захищає двигун тягача від перевантажень.

У якості датчика вона використовує

тахогенератор ТГ (2), напруга uтг

якого після порівнювання з сигналом

u04

задатчика Зд4 пристроєм ПП4 передається

одночасно на два підсилювачі: П1 і П3.

Сигнал

![]() і4,

підсилений П1, відпрацьовується виконавчим

органом ВМ1, який змінює координату

заглиблення ківш.

і4,

підсилений П1, відпрацьовується виконавчим

органом ВМ1, який змінює координату

заглиблення ківш.

Збурювальний вплив

для підсистеми IV-

Fр

(сила опору копанню), вона залежить від

заглиблення ківш (координати z).

Цей функційний звязок

відображено на схемі перетворювачем

ПР. сигнал

![]() і4,,

підсилений ПЗ, відпрацьовується

механізмом пересування МП, який коректує

Н0-

висотне положення ФПП.

і4,,

підсилений ПЗ, відпрацьовується

механізмом пересування МП, який коректує

Н0-

висотне положення ФПП.

Підсистема IV керує задньою стінкою, яка виштовхує грунт при русі під схил і на виїмках. Вона складається з датчиків КВД, порівняльного пристрою ПП, підсилювача П5, виконавчого механізму ВМ (гідроциліндрів висування задньої стінки) та кінцевих вимикачів ДК (8). Підсистема забезпечує автоматичне висування задньої стінки ківш ЗС (7)при положенні ріжучої окрайки ножа вище рівня передніх коліс і поверненні цієї стінки в початкове положення при опусканні ножа. Взаємне положення ріжучої крайки ножа і передніх коліс контролюється дискретними датчиками КВД (6), які встановлені на рамі скрепера. Датчиків КВД два- один із них подає сигнал на висування задньої стінки (КВД1), а другий (КВД2)- на її повернення.

Для роботи датчиків на ківші скрепера встановлено металеві прапорці, які можуть входити в пази датчиків. Коли окрайка ножа при підійманні ківша опиняється вище на 3...5 см від рівня опорної поверхні передніх коліс, один із прапорців входить у паз датчика КВД1. Це призводить до виштовхування задньої стінки грунту з ківша. При глибині копання понад 1 см другий прапорець входить у паз датчика КВД2, при цьому відсувається задня стінка і відбувається набирання грунту.

Переміщення задньої стінки додатково обмежується кінцевими вимикачами ДК (8).

Основні технічні характеристики системи «Копір-Стабілоплан-10» аналогічні характеристикам системи «Комбіплан-10 ЛП». Система «Стабілоплан-10»- частина системи «Копір-Стабілоплан-10», вона стабілізує лише положення ківша скрепера по висоті в безкопірному режимі.

Система автоматизації автогрейдерів. В звязку зі зростаючими вимогами до якості планувальних робіт та потреби полегшити працю оператора були розроблені і введені автоматичні системи керування робочими органами автогрейдера. Найдосконаліша з систем, що застосовується- система «Профіль-30» (рис. 5.29). вона складається з трьох підсистем керування.

Рис. 5.29. Автоматична система управління автогрейдером «Профіль-30»

а- розміщення елементів; б- структурна схема; 1- відвал (ВД); 2- маятниковий датчик ДКБ; 3- датчик кута повороту сошки рулевого керування ДС; 4,5- щупові датчики ДК та ДЩБ; 6- блок керування БК; 7- копірний трос

Підсистема I стабілізує положення відвалу Вд (1) автогрейдера в поперечній площині (кут ) у безкопірному режимі роботи. Здійснюється це за допомогою маятникового датчика ДКБ (2). Інформація від датчика перетворюється в підсистемі в керуючі сигнали u1, які відпрацьовуються відповідно гідросистемою ВМ1 грейдера (гідроциліндри 5 на рис. 5.29).

Підсистема II стабілізує положення відвалу по висоті (координата z) у копірному режимі роботи. При цьому використовується копірний трос (7) та щуповий датчик ДЩБ (5). У системі передбачена можливість встановлення при потребі двох датчиків: лівий і правий за курсом руху автогрейдера. Сигнали від датчика перетворюються в підсистеми в керуючі сигнали u2, які відпрацьовуються гідросистемою ВМ2 (обидва циліндри 5 одночасно, рис. 5.9). Перехід із одного режиму в інший відбувається перемикачем у блоці керування БК (6) системи. Обидві системи керування - незалежні з замкнутими контурами керування. Вони утворюють систему «Профіль-20».

Підсистема III

- двоконтурна. Вона стабілізує рух

автогрейдера за курсом, використовуючи

щуповий датчик ДК (4) та датчик кута

повороту сошки кермового керування ДС

(3). Керований параметр у підсистемі -

відстань S

від осі автогрейдера до копірного троса,

яка контролюється датчиком ДК (4).

Одночасно з цим датчик ДС (3) контролює

положення коліс автогрейдера (кут ).

Інформація від датчиків передається у

блок керування системою БУ, де на її

основі виробляються керуючі системи

u3,

відпрацьовувані гідросистемою ВМ3

кермового керування автогрейдера АвГ.

Система «Профіль-30» забезпечує такі

параметри роботи: діапазон планового

встановлення стабілізуючого нахилу

(![]() 8,8

%); ціну поділу задатчика нахилу (0,2%);

діапазон регулювання чутливості системи

стабілізації поперечного нахилу

(5...50);

погрішність системи стабілізації

поперечного нахилу (не більше

8,8

%); ціну поділу задатчика нахилу (0,2%);

діапазон регулювання чутливості системи

стабілізації поперечного нахилу

(5...50);

погрішність системи стабілізації

поперечного нахилу (не більше

![]() 0,15

%); діапазон дистанційного встановлення

положення відвалу по висоті (0...80 мм);

ціну поділу шкали задатчика встановлення

висоти відвалу (5 мм); погрішність системи

керування положенням відвалу по висоті

(

0,15

%); діапазон дистанційного встановлення

положення відвалу по висоті (0...80 мм);

ціну поділу шкали задатчика встановлення

висоти відвалу (5 мм); погрішність системи

керування положенням відвалу по висоті

(![]() 1

мм); мінімальну і максимальну межу зони

чутливості підсистеми керування за

курсом (відповідно

1

мм); мінімальну і максимальну межу зони

чутливості підсистеми керування за

курсом (відповідно

![]() 7

і 85 мм).

7

і 85 мм).

Система автоматизації одноківшових екскаваторів. Планувальну здатність одноківшових екскаваторів підвищують шляхом стабілізації кутового положення ківша.

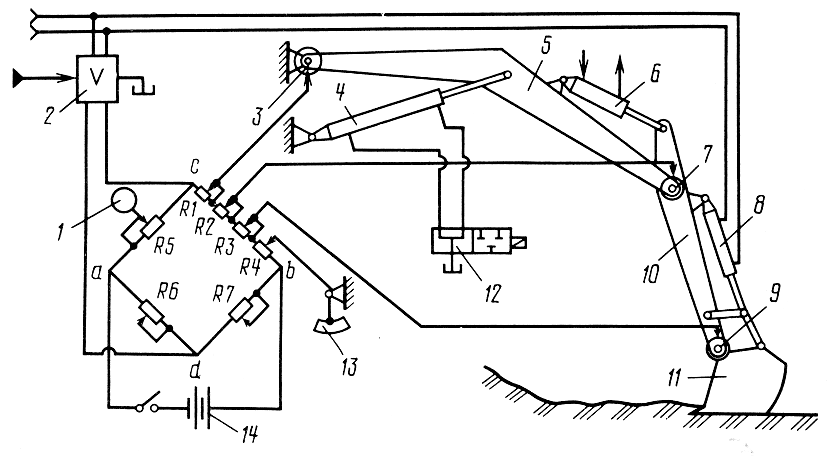

На рис. 5.30 наведено схему стабілізації кутового положення ківша екскаватора з електрогідравлічним приводом керування робочим обладнанням. Вона має датчики кутів повороту елементів робочого обладнання, виконані у вигляді потенціометрів R1 (3), R2 (7), R3 (9) та встановлених відповідно на осях повороту стріли 5, рукояті 10, ківша 11. Чотириполюсник abcd живиться від джерела бортової електроенергії 14, зєднаної з діагоналлю ab.

Для компенсації можливого диферента поворотної платформи при зміні місця стоянки екскаватора у схемі передбачено потенціометр-коректор диференту R4, який кінематично зєднаний із маятниковим датчиком 13. По-

Рис. 5.30. Система стабілізації кутового положення ківша екскаватора з електрогідравлічним приводом:

1- потенціометр-задатчик кутового положення передньої стінки ківша відносно горизонталі; 2- електрогідравлічний підсилювач; 3,7,9- потенціометричні датчики кута повороту відповідно стріли, рукояті відносно стріли тв ківша відносно рукояті; ,6,8- гідроциліндри повороту відповідно стріли, рукояті та ківша; 5- стріла; 10- рукоять; 11- ківш; 12- гідророзподільник; 13- маятниковий датчик; 14- джерело бортової електроенергії

тенциометри R1...R4 увімкнені послідовно в плече bc чотириполюсника. В плече ac встановлено потенціометр-задатчик кутового положення передньої стінки ківша відносно горизонталі (1). Сам задатчик знаходиться в кабіні машиніста і має градуйований лімб. До діагоналі cd підключається керована частина електрогідравлічного підсилювача 2. У плечах ab i bd увімкнені потенціометри R6 i R7.

Відповідно до режиму роботи машиніст за допомогою задатчика 1 встановлює заданий кут нахилу передньої стінки ківша 11 до горизонту, опускає робоче обладнання на початковий майданчик і вмикає тумблер. При цьому гідророзподільник 12 переводить гідроциліндр 4 приводу стріли 5 у плаваюче положення. У разі невідповідності положення ківша заданому, тобто коли

![]() ,

,

у діагоналі cd чотириполюсника виникає електричний струм, який тим більший, чим більша різниця положень (розузгоджень).

Струм розузгоджень подається на електрогідравлічний підсилювач 2, який вмикає гідроциліндр 8 повороту ківша. Внаслідок повороту останнього розузгодженість зменшується, забезпечується автоматичне встановлення ківша в заданому положенні.

При вмиканні

гідроциліндра 6 повороту рукояті 10

відбувається планування грунту, при

цьому приходить у дію вся система. При

повороті рукояті потенціометр R2

змінює свій опір на величину

![]() R2.

Ківш, опираючись передньою стінкою об

грунт, планує ріжучим краєм нерівну

поверхню. Стріла напівпідіймається під

дією сил реакцій грунту на ківш і,

обертаючись, змінює опір R1

на величину

R2.

Ківш, опираючись передньою стінкою об

грунт, планує ріжучим краєм нерівну

поверхню. Стріла напівпідіймається під

дією сил реакцій грунту на ківш і,

обертаючись, змінює опір R1

на величину

![]() R1.

Сума змін

R1.

Сума змін

![]() R1

і

R1

і

![]() R2

призводить до появи в діагоналі

чотириполюсника струму керування, який

подається в електрогідравлічний

підсилювач. Відбувається поворот ківша.

При цьому змінюється опір потенціометра

R3

і усувається розузгодженість.

R2

призводить до появи в діагоналі

чотириполюсника струму керування, який

подається в електрогідравлічний

підсилювач. Відбувається поворот ківша.

При цьому змінюється опір потенціометра

R3

і усувається розузгодженість.

Таким чином, у процесі операції планування весь час підтримується рівність нулеві суми прирощень кутів повороту елементів робочого обладнання, і, відповідно, рух ківша відбувається під заданим кутом до горизонту і по прямолінійній траєкторії.

Використання мостової схеми та вмикання в її плече потенціометра-задатчика кутового положення ківша R5, а також потенціометра-коректора диферента R4 дозволяє здійснити автоматичну компенсацію диферента при переїзді машини. Завдяки цьому підвищується продуктивність екскаватора та точність виконання планування на протяжних обєктах.

Подальший розвиток систем автоматизації будівельних машин повязаний із застосуванням мікропроцесорної техніки. Розроблено бортові мікропроцесорні контролери - основа систем автоматизації будівельних машин. До складу контролера входять блок керування, блок живлення від бортової мережі та програмований постійно запамятовуючий пристрій.

Контролер у комплексі з різноманітними програмами забезпечує прийом, перетворення в цифровий код, обробку відповідно до функційних алгоритмів вхідної інформації від датчиків систем автоматики або задатчиків панелі оператора та видачі інформації на індикатори панелі або керовані виходи системи.

Обслуговування контролера і систем , побудованих на його основі, виконується за допомогою спеціального пульту відрегулювання, який дозволяє проводити розробку програмного забезпечення систем і відрегулювання.

Основні технічні характеристики розроблених контролерів такі: розрядність - 8; обєм памяті користувача - 4 Кбайт (у деяких випадках можна нарощувати до 64 Кбайт); для звязку з обєктом кількість входів і виходів відповідно не більше 20 і 9. Звязок із машиністом -оператором реалізується індикаторами: одним цифровим чотирьохрозрядним; двома шкальними; двадцятьма світлодіодними; двадцятьма керуючими клавішами, які мають два функційні режими та звуковим сигналом.