ТРАНСПОРТНО-ГРУЗОВЫЕ КОМПЛЕКСЫ. МЕХАНИЗАЦИЯ СКЛАДСКИХ РАБОТ С НАСЫПНЫМИ ГРУЗАМИ

.pdf

Рис. 2.18. Склад сыпучих грузов с портальным краном: 1 – приемная траншея; 2 – подкрановые пути; 3 – мостики для рабочих, обслуживающих люки; 4 – люкоподъемники; 5 – накладной вибратор; 6 – портальный кран; 7 – грейфер; 8 – подштабельное покрытие; 9 – бункер; 10 – челюстной затвор; 11 – перегрузочный бункер; 12 – питатель лотковый;

13 – подштабельный конвейер; 14 – подштабельная галерея

В пунктах, где сооружать повышенный путь, эстакады или применять стационарные средства механизации, требующие заглубления, неэффективно, сооружают открытые конвейерные склады (рис. 2.19). Они оснащаются разгрузчиками ТР-2 (С-492) (рис. 2.19, а), приемным устройством с системой конвейеров (рис. 2.19, б) или разгрузчиком платформ Т- 182А, приемным устройством и системой ленточных конвейеров (рис. 2.19, в).

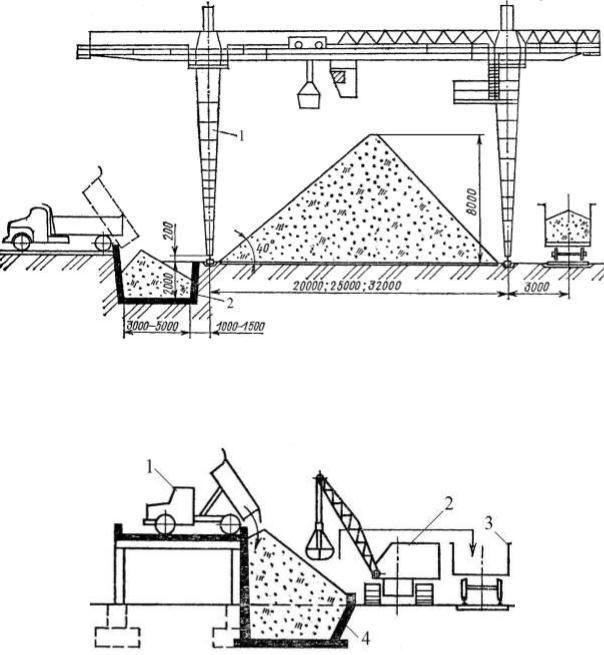

При перегрузке насыпных грузов с автомобилей в вагоны на складах используются козловые или мостовые краны, стреловые краны, эстакады, оснащенные электроталью и поворотным лотком (рис. 2.20…2.23). Авто- мобили-самосвалы разгружаются в приемные бункера и траншеи. Для разгрузки сыпучих грузов из бортовых автомобилей применяются специальные автомобиле-опрокидыватели (рис. 2.22).

40

Рис. 2.19. Открытые конвейерные склады: а – с портальным элеваторным разгрузчиком ТР-2 (С-492); б – хребтово-эстакадный с бурорыхлительной машиной и приемным устройством; в – с разгрузчиком платформ Т-182А и радиально-штабелирующим конвейером; 1 – разгрузчик ТР-2 (С-492);

2 – штабель; 3 – приемный бункер; 4 – конвейер; 5 – тракторный ковшовый погрузчик; 6 – автомобиль; 7 – здание приемного устройства; 8 – бурорыхлительная машина; 9 – бульдозер; 10 – разгрузчик платформ Т-182А;

11 – конвейерная галерея; 12 – надштабельная галерея; 13 – эстакада; 14 – полувагон; 15 – платформа; 16 – радиально-штабелирующий конвейер

41

Рис. 2.20. Открытый склад насыпных грузов, перегружаемых с автомобильного на железнодорожный транспорт, оснащенный козловым грейферным краном: 1 – козловой кран; 2 – приемная траншея

Рис. 2.21. Открытый склад насыпных грузов, перегружаемых с автомобильного на железнодорожный транспорт, оснащенный стреловым грейферным краном; 1 – автомобиль; 2 – стреловой

кран; 3 – полувагон; 4 – приемная траншея

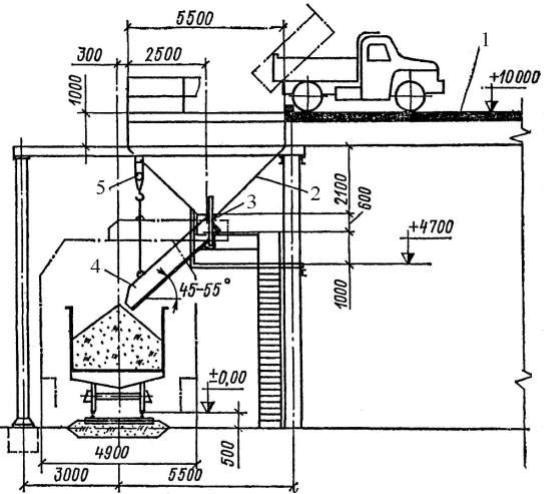

Непосредственная перегрузка сыпучих грузов из автомобилей на железнодорожный транспорт осуществляется с применением эстакады и перегрузочного бункера (рис. 2.23). Погрузку сыпучих грузов в автомобили выполняют с применением различных грейферных кранов (стреловых, козловых, мостовых), ковшовых автопогрузчиков, экскаваторов, погрузчиков непрерывного действия, а также бункерных погрузочных устройств.

42

Рис. 2.22. Приемное устройство для разгрузки сыпучих грузов из бортовых автомобилей с автомобилеразгрузчиком МГА-25: 1 – здание приемного устройства; 2 – мостик; 3 – подземная часть приемного устройства;

4 – питатель; 5 – приемный бункер; 6 – гидроцилиндр; 7 – наклоняющаяся платформа

Склады минерально-строительных материалов (песок, гравий, щебень) устраивают в местах добычи (песчано-гравийных карьерах) и дро- бильно-сортировочных заводах, где создаются запасы этих материалов. Со складов груз доставляется на склады железобетонных заводов, предприятия строительной промышленности, грузовые дворы.

Склады на заводах и предприятиях в зависимости от способа хранения и технологии основного производства строят закрытыми, открытыми, комбинированными (частично закрытыми), а по устройству и способу укладки – штабельными, эстакадно-штабельными, штабельно-тоннельными, полубункерными, штабельно-полубункерными, бункерными, силосными.

В настоящее время имеется большое количество индивидуальных и типовых проектов складов строительных материалов, проводится их унификация. К унифицированным относятся: эстакадно-штабельно-тоннельные

43

склады вместимостью 3000 и 4000 м3; склады полубункерного типа с разгрузчиком ТР-2 (С-492) вместимостью 4000 и 9000 м3. Применение унифицированных складов повышает уровень комплексной механизации до 94 %.

Рис. 2.23. Устройство для непосредственной перегрузки сыпучих грузов с автомобильного транспорта на железнодорожный: 1 – эстакада; 2 – бункер перегрузочный; 3 – затвор; 4 – поворотный лоток; 5 – электроталь

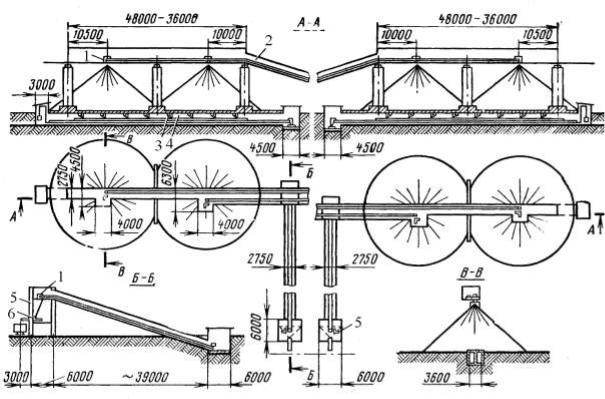

Наибольшее распространение получили эстакадно-штабельно-тон- нельные склады (рис. 2.24). Ленточные конвейеры, расположенные на эстакаде, отсыпают конусные штабеля для разных фракций, разделенные станками высотой 2…4 м. Выдача из штабеля производится тоннельным конвейером, ведущим в бункер.

Полубункерные склады отличаются тем, что по обе стороны траншеи устраивают наклонные стенки под углом, обеспечивающим поступление материалов самотеком в траншею. В этих складах отпадает необходимость подгребать груз бульдозерами от стенок траншеи, однако снижается вместимость и увеличивается строительная стоимость склада.

44

Рис. 2.24. Эстакадно-штабельно-тоннельный склад: 1 – ленточный конвейер; 2 – надштабельная галерея;

3 – лотковый вибропитатель; 4 – подштабельный тоннель; 5 – погрузочный бункер; 6 – выдвижной конвейер

На рис. 2.25 показан полубункерный частично закрытый склад с применением элеваторного разгрузчика ТР-2. Груз, поступающий в полувагонах, разгружают ТР-2 в открытый полубункер (разрез В-В). Заполнение крытых секций производится ленточным конвейером (разрез Б-Б) с автотранспорта. К недостаткам этих складов следует отнести отсутствие рыхлительного устройства, затрудняющее эксплуатацию зимой.

Предварительное накопление груза, кроме бункерных устройств, расположенных над рельсовыми путями, можно вести в полубункерных установках, смонтированных на уровне земли. Для погрузки угля из этих установок в полувагоны используют тоннельные или траншейные ленточные конвейеры. Скреперные установки успешно применяют при штабелировании угля над конусными воронками (рис. 2.26). Технология таких складов аналогична технологии отвальных резервных складов. Выдаваемые поочередно угли различных марок с ленточного конвейера 1 поступают по двум лоткам в первичные конусы 2 большой емкости. Затем кон-

45

вейерными питателями 3 и ленточными конвейерами 4 уголь подают в погрузочные бункера 5 над железнодорожными путями. Уголь скреперами разравнивают по складу, скреперами же сдвигают к конусным воронкам. Главное преимущество таких установок по сравнению с бункерными и полубункерными – несколько меньшие капитальные затраты. Кроме того, обеспечена возможность интенсивной погрузки вагонов в одном пункте и непосредственно на весах. Это исключает в дальнейшем дозировку угля и сокращает маневровую работу.

Рис. 2.25. Частично закрытый склад полубункерного типа с портальным разгрузчиком ТР-2А (С-492): 1 – откос; 2 – стенки; 3 – полубункер; 4 – машина ТР-2А; 5, 9 – конвейеры; 6 – секции, закрытые навесом; 7 – маневровая лебедка; 8 – расходный бункер; 10 – бункер разгрузки

автотранспорта; 11 – приемное устройство для автомобилей; 12 – галерея с ленточным конвейером; 13 – разгрузчик конвейера

46

Рис. 2.26. Склады угля с конусными штабелями над приемными воронками: 1, 4 – ленточные конвейеры; 2 – первичный конус; 3 – конвейерный питатель; 5 – перегрузочный бункер

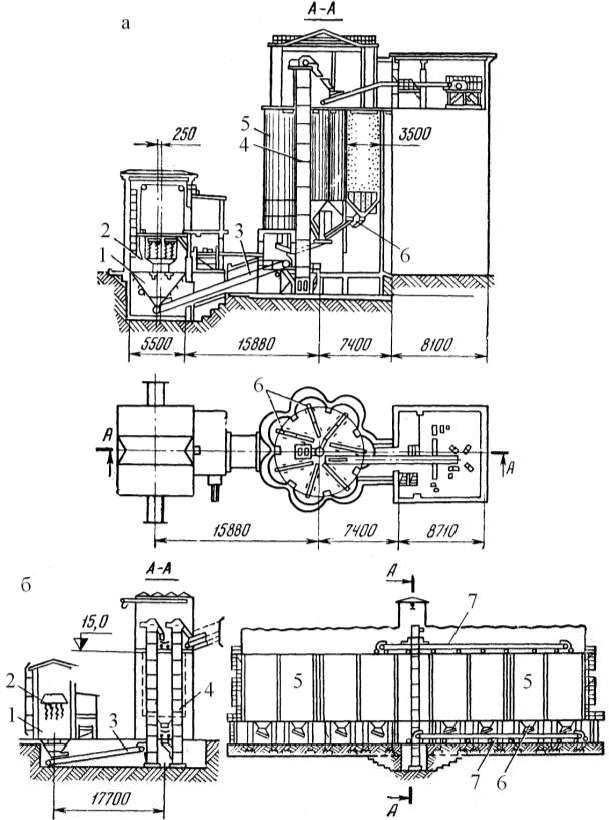

Автоматизированные склады-силосы применяются для чистых строительных материалов, идущих на изготовление особо прочных конструкций.

На рис. 2.27, а показан склад с кольцевым расположением силосов вместимостью 650 м3, а на рис. 2.27, б – с линейным расположением силосов вместимостью 1000, 2000 и 4000 м3. В обоих видах складов применены бункерные устройства с бурофрезерными рыхлителями 2, вибраторами для очистки вагонов от остатков грузов и устройствами для закрывания крышек люков. Подача в силосы 5 осуществляется конвейерами 3 и ковшевыми элеваторами 4. Загрузка материала и выгрузка из силосов при кольцевом расположении осуществляются вибролотками 6, а при линейном – загрузка производится передвижным конвейером 7, а из силосов – через донное устройство вибролотками и подсилосным конвейером. Железобетонные силосы имеют диаметр 6 м, высоту 15 м, металлические – диаметр 3 м, высоту 13 м.

На шахтах и рудниках строят открытые и закрытые склады-аккуму- ляторы для обеспечения непрерывной отгрузки полезных ископаемых в подвижной состав.

47

Рис. 2.27. Автоматизированные силосные склады: а – с кольцевым расположением; б – с линейным расположением: 1 – бункер; 2 – бурофрезерный рыхлитель; 3 – наклонный конвейер; 4 – ковшовый элеватор; 5 – силосы; 6 – вибролотки; 7 – передвижной конвейер; 8 – лебедка

48

На рис. 2.28 приведена схема открытого склада-аккумулятора вместимостью 50 тыс. м3 для угля двух марок. Одна часть склада (конус емкостью 3 тыс. м3) служит аккумулятором кратковременного накопления угля для погрузки его в очередную партию полувагонов. Другая часть (штабель емкостью 47 тыс. м3) предназначена для длительного хранения угля. Для заполнения аккумулятора предусмотрены винтовые спуски 9 (желоба), предотвращающие измельчение угля и распыление ветром угольной мелочи. Уголь из аккумулятора на погрузку подается гравитационным способом с использованием пластинчатого питателя 8.

Рис. 2.28. Схема открытого аккумуляторного склада с формированием штабелей грейферным полукозловым краном: 1 – приводная тележка конвейерно-грейферного моста; 2, 4, 6, 7, 8 – конвейеры; 3 – грейфер; 5 – шаровая опора; 9 – винтовые спуски (желоба)

Подача и распределение угля в штабеле длительного хранения, а также его возврат из штабеля в аккумулятор обеспечиваются передвижны-

49