ТРАНСПОРТНО-ГРУЗОВЫЕ КОМПЛЕКСЫ. МЕХАНИЗАЦИЯ СКЛАДСКИХ РАБОТ С НАСЫПНЫМИ ГРУЗАМИ

.pdf

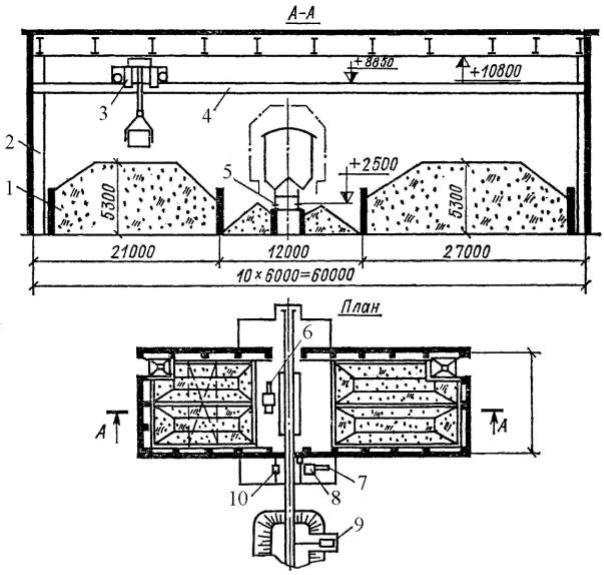

Рис. 3.14. Закрытый склад минеральных удобрений емкостью 500 т: 1 – закрома; 2 – складское здание; 3 – мостовой кран грузоподъемностью 3,2 т; 4 – подкрановые пути; 5 – повышенный железнодорожный путь; 6 – погрузчик-экскаватор ПЭ-0,85;

7 – площадка на отметке 3,7 м; 8 – разгрузочная машина МВС-4; 9 – маневровая лебедка Т-193Б для передвижения вагонов;

10 – вибраторы ИВ-98 на электроталях грузоподъемностью 250 кг

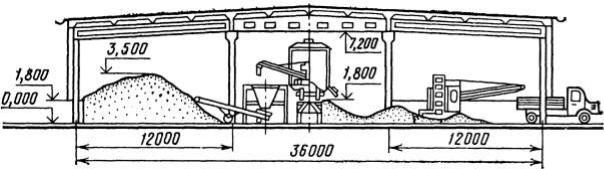

Прирельсовый склад-навес для непылящих известковых и гипсосодержащих материалов вместимостью 3500 т с разгрузочной эстакадой построен по типовому проекту 705-1-124 (рис. 3.15). Эстакада рассчитана на пять вагонов, однако ввиду необходимости загружать отдельные виды удобрений в специальные отсеки одновременно, как правило, разгружают до трех вагонов. Разгружают универсальные вагоны машинами типа МВС-

100

4М, ВНИИЖТ и др. и цепочкой ленточных конвейеров типа КАП-500, ЛТ- 6 и ПКС-80, забирающих груз из приемной воронки под площадкой.

От эстакады удобрения забирают погрузчиком ТМ-1 (Д-565) или тем же разгрузчиком вагонов и с помощью цепочки ленточных конвейеров загружают в штабель или в кузов автотранспортных средств. Для увеличения высоты штабеля более 3,5 м применяют самоходные ленточные конвейеры, оснащенные лентой с поперечными ребрами, что позволяет увеличить угол ее наклона до 30…32°.

Рис. 3.15. Склад минеральных удобрений по проекту 705-1-124

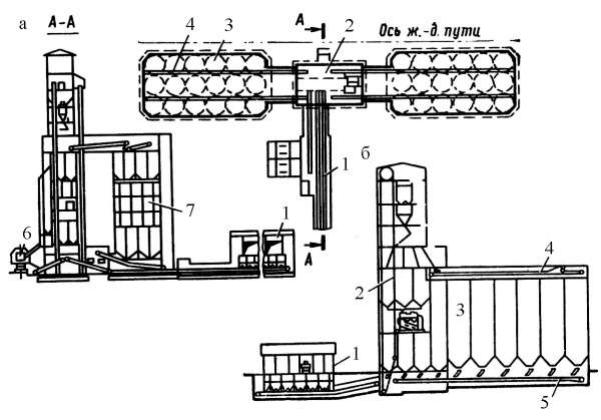

Прирельсовый склад минеральных удобрений вместимостью 5000 т с мостовым грейферным краном по типовому проекту 705-1-134 (рис. 3.16) размещен в пролете мостового крана грузоподъемностью 10 т (на грейфере 3,2 т) с пролетом моста 22,5 м. В складе четыре отсека (по два с каждой стороны). Они разграничены подпорными стенками высотой 3 м по длине склада и 3,6 м со стороны эстакады. Одновременно возможна разгрузка двух вагонов-минераловозов.

Эксплуатационная производительность грейферного крана при укладке удобрений от эстакады в штабель высотой 5…7 м – около 32 т/ч. Поэтому очередные вагоны-минераловозы под выгрузку следует подавать с значительным интервалом. Универсальные крытые вагоны разгружают со специальной площадки разгрузчиками МВС-4М (или ВНИИЖТа), а удобрения со склада – через отгрузочные бункера, загружаемые тем же грейферным краном. Челюстные затворы под этими бункерами установлены на уровне 4 м. Это обеспечивает загрузку самотеком всех современных автотранспортных средств. При зависании удобрений используются вибраторы, смонтированные на бункерах.

101

Рис. 3.16. Прирельсовый склад минеральных удобрений с мостовым грейферным краном, типовой проект 705-1-134: 1 – вагон; 2 – мостовой грейферный кран; 3 – штабель удобрений; 4 – эстакада высотой 1,8 м;

5 – площадка с приемной воронкой для разгрузки универсальных вагонов

3.4.3Склады зерновых грузов

Кзерновым грузам относятся: пшеница, рожь, ячмень, кукуруза, просо и др. Основным типом зерновых складов являются элеваторы, но находят применения склады напольного хранения – зерносклады. Элеваторы разделяют на заготовительные (линейные) – Л2×100, Л3×100, Л3×175,

Л4×175; мельничные М2×100, М3×100, М2×175, М3×175; перевалочные.

Элеваторы – это полностью механизированные зернохранилища. Каждое из них состоит из рабочей башни и силосных корпусов. Силосные корпуса и элеваторы изготовляют из монолитного или из сборного предварительно напряженного железобетона. В плане силосы имеют квадратную или круглую форму. Технические характеристики элеваторов приведены в табл. 3.2.

Таблица 3.2

Технические характеристики элеваторов

|

|

|

|

Тип элеватора |

|

|

||

Показатель |

Л2×100 |

Л3×100 |

Л3×175 |

Л4×175 |

М2×100 |

М2×175 |

М3×175 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

Вместимость, т |

11000 |

25000 |

|

25000 |

50000 |

8000 |

16000 |

33400 |

Число норий |

2 |

3 |

|

3 |

4 |

2 |

2 |

3 |

Форма сечения силоса, м |

квад- |

круглое |

круглое |

круглое |

круглое |

круглое |

круглое |

|

ратное |

||||||||

Размеры силоса, м |

3,2×3,2 |

6 |

|

6 |

6 |

6 |

6 |

6 |

Высота силоса, м |

25,4 |

30 |

|

36 |

36 |

30 |

30 |

30 |

Высота рабочей башни, м |

46,1 |

57 |

|

65,4 |

65,4 |

57 |

57 |

57 |

Суточный объем перера- |

1,5 |

2,5 |

|

3,5 |

5,0 |

1,5 |

2,0 |

3,0 |

ботки зерна, тыс. т |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

102 |

|

|

|

|

|

|

На рис. 3.17, а показан план и разрез башни заготовительного элеватора. Для приема зерна из автомобилей, предварительно взвешенных на автомобильных весах, предназначены бункера, расположенные на уровне пола в здании. Каждый из этих бункеров вмещает 50 т зерна. Зерно высыпается в бункер через открытый задний борт автомобиля, стоящего на наклонной платформе автомобилеподъемника. Под бункерами смонтированы ленточные конвейеры, перемещающие зерно к элеваторной башне. Здесь при необходимости зерно подвергают очистке, сушке или сразу же поднимают его нориями наверх башни, взвешивают на автоматических ковшовых весах и передают на ленточные надсилосные конвейеры. С этих конвейеров зерно попадает в силосы корпусов (показаны только два силосных корпуса, прилегающих к башне, но могут быть и четыре, тогда вместимость элеватора увеличивается в 2 раза).

Рис. 3.17. Заготовительный элеватор для зерна:

а – план и разрез башни; б – технологическая схема движения зерна через силосы и башню; 1 – приемные бункера; 2 – элеваторная башня; 3 – силосные корпуса; 4 – надсилосный конвейер;

5 – подсилосный конвейер; 6 – вагон; 7 – зерносушилка

103

Из силосов зерно ссыпают на подсилосные конвейеры, которые и доставляют его к нории. Затем его поднимают наверх и после взвешивания по отпускным трубам загружают в вагоны.

Технологическая схема движения зерна через силосы и башню элеватора показана на рис. 3.17, б. Зерно в вагоны поступает из отпускных бункеров из-под весов или через трубы, присоединенные непосредственно к сбрасывающим тележкам надсилосных ленточных конвейеров. Вдоль отпускных устройств элеватора укладывают один или два железнодорожных пути. Вагоны на них передвигают маневровыми лебедками или локомотивами.

Промзернопроект разработал типовые проекты зерновых механизированных складов. Один из них (рис. 3.18, а) из сборного железобетона вместимостью 5,5 тыс. т. Крыша делается под углом 25° к горизонту, что соответствует углу естественного откоса зерна. Чтобы разгрузить стены от бокового давления зерна, их обваловывают грунтом или укрепляют анкерными плитами (рис. 3.18, б). Обваловывать стены рекомендуется в районах с благоприятными гидрогеологическими условиями. Высота валов около 2,5 м, а пол заглубляется ниже поверхности земли на 1 м. У торца склада расположена башня, служащая для приема зерна с автомобилей и погрузки в вагоны. Она оборудована двумя ковшовыми элеваторами и сепаратором производительностью 100 т/ч каждый, автомобилеподъемником, сушильным агрегатом производительностью до 50 т/ч, отгрузочным конвейером с вагоноразгрузчиком и двумя весами, на которых можно взвешивать грузы массой до 10 т.

Траншейный конвейер, который может быть ленточным или скребковым, выдает зерно на тоннельный конвейер через затворы с отверстиями 300×200 мм, размещенные в полу склада через каждые 5 м, а тоннельный конвейер подает его в башню для погрузки в вагоны. Для подачи зерна в склад используется ленточный конвейер, подвешенный к потолку склада. Он оборудован сбрасывающей тележкой для равномерного распределения зерна в складе.

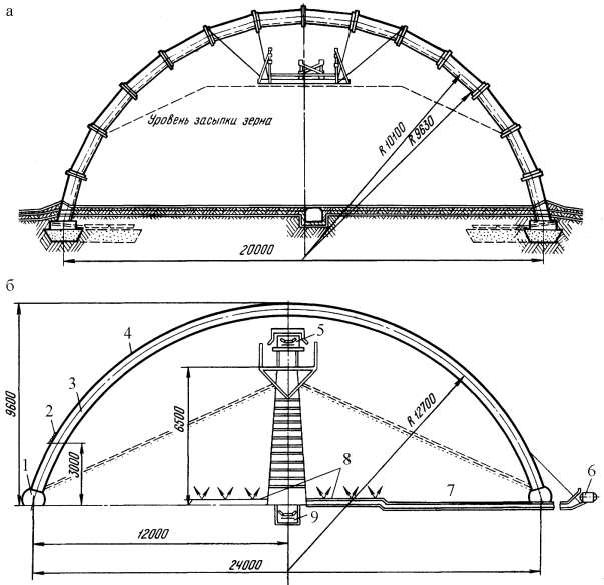

Для экономии строительных материалов разработаны типовые зерновые склады сводчатой конструкции. Их собирают из тонкостенных железобетонных элементов и монтируют без промежуточных опор (рис. 3.19, а). Длина такого склада 90 м, а вместимость 4200 т.

104

Рис. 3.18. Типовые механизированные зерносклады: а – сборный железобетонный без обваловывания стен; б – то же с обваловыванием

В рассмотренных ранее складах пол горизонтальный, поэтому значительную часть зерна приходится подавать к траншейным конвейерам при помощи погрузчиков и самоподавателей. Для облегчения выгрузки полы целесообразно делать конусообразные с углом наклона не менее 35° там, где это позволяют гидрологические условия. У другого варианта склада такого типа (рис. 3.19, б) сводчатые арки надувные, установлены они с шагом в 3 м. В них поддерживается избыточное давление 0,04 МПа. На арку уложена пленка, которая прикреплена оттяжками к анкерам. Заполняется склад верхним подвесным конвейером, а выдают зерно из него нижним тоннельным конвейером. Вентилятор обеспечивает активную вентиляцию склада.

105

Рис. 3.19. Типовые сводчатые механизированные зерносклады:

а– из тонкостенных железобетонных элементов; б – из синтетической пленки: 1 – труба; 2 – оттяжка; 3 – арка; 4 – оболочка; 5 – верхний конвейер; 6 – вентилятор; 7 – штабель зерна; 8 – вентиляционная коробка; 9 – нижний конвейер

Контрольные вопросы

1Какие грузы перевозят в вагонах закрытого типа и хранят в закрытых складах?

2В каких вагонах перевозят грузы закрытого хранения?

3Способы и устройства для разгрузки грузов из крытых вагонов.

4Устройства для погрузки грузов в крытые вагоны.

5Участки закрытого хранения сыпучих грузов.

106

6Какие грузы относятся к вяжущим строительным материалам?

7Автоматизированный прирельсовый силосный склад.

8Какие грузы относятся к минеральным удобрениям и к ядохимикатам?

9Склады бункерные и павильонные для минеральных удобрений.

10Склады павильонного типа по типовым проектам с внешним расположением ж.-д. пути.

11Павильонные склады для сыпучих грузов закрытого хранения.

12Склады минеральных удобрений из деревянных клеенных и железобетонных конструкций.

13Прирельсовые склады минеральных удобрений с приемными устройствами малого заглубления.

14Прирельсовые склады сыпучих грузов шатрового типа.

15Шатровой склад сыпучих грузов круглой формы.

16Шатровые склады с крацер-кранами.

17Закрытые склады сыпучих грузов с мостовым грейферным краном и закромами.

18Закрытый склад минеральных удобрений емкостью 500 т.

19Склад минеральных удобрений по проекту 705-1-124.

20Прирельсовый склад минеральных удобрений с мостовым грейферным краном, типовой проект 705-1-134.

21Какие грузы относятся к зерновым?

22Заготовительный элеватор для зерна.

23Типовые механизированные зерносклады.

24Типовые сводчатые механизированные зерносклады.

107

ГЛАВА 4 ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ СКЛАДА НАСЫПНЫХ ГРУЗОВ (ПРИМЕРЫ И РЕШЕНИЯ)

Основные параметры штабельного склада: вместимость штабеля (Vш), длина штабеля (Lш), ширина штабеля (Вш), высота штабеля (Нш), длина погрузочно-разгрузочного фронта Lфр.

Длина участка при одновременной погрузке или разгрузке железнодорожных вагонов определяется по формуле:

Lфр nвlв lдоп , м, |

(4.1) |

где nв – число вагонов в одной подаче;

lв – длина вагонов по осям автосцепок (для четырехосного полувагона lв = 13,92 м; для восьмиосного lв = 20,5 м);

lдоп – величина, учитывающая неточность установки всей поданной группы вагонов на грузовом фронте, lдоп 1...3 lв .

nв nc x , |

(4.2) |

где nс – суточный вагонопоток; х – число подач в сутки.

Такой же длины принимаются приемная траншея Lт, повышенный путь Lпп, эстакада Lэ, т.е. устройства для разгрузки грузов из полувагонов через открытые люки на линейных (развернутых) грузовых фронтах. Если эти же устройства служат и основным хранилищем сыпучего груза или если из первичного отвала груз перегружается непосредственно в зону хранения стреловыми, козловыми, мостовыми кранами, экскаваторами, то длина штабеля на участке основного хранения принимается равной длине погрузочного участка: Lфр = Lш.

При точечной и многоточечной погрузке-разгрузке вагонов с применением бункерных устройств длина штабеля не зависит от длины подачи вагонов и принимается только исходя из требуемого объема, который не-

108

обходимо хранить на складе (штабелях, силосах, закромах и других устройствах):

V V γ , м3, |

(4.3) |

скл |

|

где Vскл – расчетная вместимость склада, т; γ – объемная масса груза, т/м3.

При проектировании механизированных и автоматизированных складов одним из основных вопросов является обоснованный выбор величины складских запасов грузов, на единовременное хранение которых рассчитывается склад. Наиболее эффективным складом является склад с минимальной вместимостью, и в то же время обеспечивается прием всех прибывающих грузов и бесперебойное снабжение производственных участков. От вместимости зависят размеры склада: ширина, высота, длина

штабелей сыпучих грузов. |

|

|

|

|

|

|

Расчетная вместимость склада определяется по формуле: |

|

|||||

V |

Qпрt |

хр |

1 α Qотt |

хр |

1 α , т, |

(4.4) |

скл |

с |

с |

|

|

||

где Qспр , Qсот – соответственно расчетный суточный грузопоток по прибытию и отправлению, т;

txp – нормативный срок хранения, сут.;

α – коэффициент перегрузки по прямому варианту, α = 0,1…0,15. Если выгрузка производится самотеком, то необходимо определить

параметры дополнительных разгрузочных устройств. Высота повышенного пути определяется по формуле:

Н пп |

|

K Pтех |

|

|

0,5 , м, |

(4.5) |

lв ctgρ γ |

|

|

||||

|

|

φ |

|

|||

где К – количество вагонов, выгружаемых в одном месте повышенного пути до уборки груза из отвала (обычно К = 2); Ртех – техническая норма загрузки вагона, т;

ρ – угол естественного откоса в покое, град. (принимается по табл.

1.5);

φ – коэффициент заполнения отвалов, φ = 0,8…0,9.

Полученное значение округляется в большую сторону до стандартного Нпп = 2,0; 2,4; 2,5; 3,0; 3,25 м. При высоте повышенного пути Нпп ≥ ≥ 3,5 м устраиваются разгрузочные эстакады. Высота эстакады Нэ до 9 м.

109