ТРАНСПОРТНО-ГРУЗОВЫЕ КОМПЛЕКСЫ. МЕХАНИЗАЦИЯ СКЛАДСКИХ РАБОТ С НАСЫПНЫМИ ГРУЗАМИ

.pdf

В результате наблюдений за характером истечения насыпного груза составляют схему истечения, зарисовывая положения груза в бункере в начале истечения, в конце, когда воронка, образовавшаяся над выпускным отверстием, своей вершиной касается плоскости затвора, и в четырех промежуточных положениях. В дополнение к схеме истечения дается ее краткое описание.

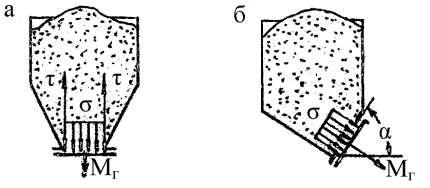

Давление сыпучих грузов на затвор бункеров относится к категории местных давлений, действующих на ограниченных участках сыпучего тела, и зависит от свойства насыпного груза, от жесткости конструкции бункера в зоне затвора и от процесса формирования сыпучего тела. При наполнении бункера сыпучим грузом под действием возрастающего давления на затвор происходят упругие деформации деталей затвора и стенок бункера. Частицы груза, расположенные непосредственно над затвором, оседают по периметру столба груза, а расположенные непосредственно над выпускным отверстием вызывают напряжения τ (силы и сцепления), воспринимающие значительную долю массы Mг расположенного над затвором груза (рис. 5.9, а).

Рис. 5.9. Давление на затворы

Наибольшая величина давления σ на затвор возникает при наполнении насыпным грузом порожнего бункера. Однако это давление действует только до первого открытия затвора. Если затвор открыт, дать части груза вытечь, а затем снова закрыть, то касательные силы получат достаточное развитие и давление на затвор упадет. Давление на наклонные и вертикальные затворы при прочих равных условиях меньше, чем на горизонтальные (рис. 5.9).

160

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТЫ

1 Исследование скорости и коэффициента истечения сыпучего груза через отверстие в дне бункера

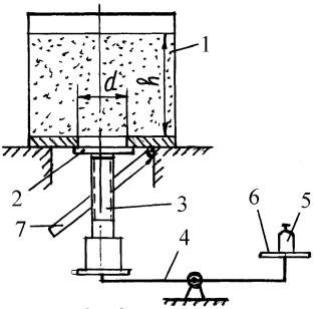

Определение скорости истечения насыпного груза из бункера и установление величин коэффициента истечения производится на установке, схема которой показана на рис. 5.10. Установка состоит из бункера 1, в дне которого имеется выпускное отверстие, перекрываемое заслонкой 2, которая приводится в действие при помощи рукоятки 3. Под выпускным отверстием бункера расположена воронка 4, направляющая струю высыпающегося груза в мерный ящик 5, установленный на весах 6.

Рис. 5.10. Схема установки для определения скорости истечения насыпного груза из бункера: 1 – бункер; 2 – заслонка; 3 – рукоятка; 4 – воронка; 5 – мерный ящик; 6 – весы

Для определения фактической скорости истечения бункер заполняется испытуемым насыпным грузом, поверхность которого разравнивается. Затем выпускное отверстие открывается на время, необходимое для полного высыпания груза из бункера, фиксируемое секундомером, и снова закрывается. В течение опыта насыпной груз должен идти из отверстия бункера полной струей. Это будет происходить до момента, пока воронка, образующаяся над отверстием, не достигнет своей вершиной зоны отверстия. Высыпавшаяся из бункера часть насыпного груза взвешивается. Средняя фактическая скорость истечения определяется по формуле:

161

Vф |

M г |

3 |

|

|

|

|

, м |

, |

|

γ F |

|

|||

|

t |

|

||

где Мг – масса насыпного груза, высыпавшегося из бункера, кг; γ – плотность массы груза, кг/м3;

F – площадь отверстия в дне бункера, м2; t – время истечения, с.

Эксперимент повторяется 3…4 раза. Результаты расчета фактической скорости истечения груза заносятся в табл. 5.8. По полученным результатам подсчитывается фактическая скорость истечения и определяется ее среднее значение:

n

Vср

Vф.ср 1 n , м/с.

Таблица 5.8

Расчет фактической скорости истечения груза

Наименова- |

Толщина слоя гру- |

Время |

Масса груза, вы- |

Фактическая |

ние груза |

за над отверстием |

истечения |

сыпавшегося из |

скорость исте- |

|

истечения, см |

груза, с |

бункера, кг |

чения груза, м/с |

|

|

|

|

|

Для подтверждения положения о независимости скорости истечения груза от толщины его слоя над выпускным отверстием бункера толщина слоя в каждом эксперименте принимается различной (20, 25, 30, 35, 40, 45,

50 см).

Экспериментальный коэффициент истечения определяется по фор-

муле:

λэ Vф.ср  V т ,

V т ,

где Vт – теоретическая скорость истечения из бункера, м/с.

Значение теоретической скорости истечения устанавливается из формулы, рекомендуемой для определения скорости истечения насыпных грузов из бункеров:

|

|

|

τ |

0 |

|

|

Vт λт |

2 g 1,6 |

R |

|

, м/с, |

||

|

|

|||||

|

|

|

γ f |

|||

где λт – коэффициент истечения, λт < 1 (табличное значение);

162

g – ускорение свободного падения, м/с2;

R – гидравлический радиус отверстия истечения, м;

τ0 – первоначальное сопротивление сдвигу, H/м2, значение которого принимается по справочнику Р.Л. Зенкова «Механика насыпных грузов» (у хорошо сыпучих грузов τ0 = 0); γ – плотность массы груза, кг/м3, методика определения которой изложена в работе [7];

f – коэффициент внутреннего трения насыпного груза (принимается по справочнику либо определяется экспериментальным путем). Гидравлический радиус отверстия истечения устанавливается из со-

отношения

R F L , см,

L , см,

где F – площадь отверстия истечения, см; L – периметр отверстия истечения, см.

Полученная экспериментально величина коэффициента сравнивается с ее рекомендуемым значением, которое принимается из табл. 15 [8] либо подсчитывается по формуле:

λ р |

|

|

|

1 |

|

|

|

|

. |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

||||||

|

|

|

1 |

|

|

|

|

|||

|

|

|

||||||||

|

|

2 f |

|

2 |

f |

1 f 2 |

||||

f |

||||||||||

|

|

|

|

|

|

|

||||

В заключение все полученные данные наносятся на сравнительный график теоретических и экспериментальных данных о скорости истечения насыпных грузов.

Экспериментальные значения фактической скорости истечения наносятся в виде точек. Средние значение фактической и теоретической скоростей истечения наносятся в виде прямых.

2 Исследование давления груза на затвор бункера

Схема установки для определения давления на затвор, перекрывающий отверстие в дне бункера, приведена на рис. 5.11. Установка состоит из бункера 1, в дне которого имеется отверстие, закрытое съемной пластиной 2, представляющей собой плоский затвор, раздвижной винтовой стойки 3, установленной на головке рычажных весов 4, набора грузов 5, подставки 6 и спускного лотка 7.

163

Для определения величины давления насыпного груза выходное отверстие бункера перекрывается снизу пластиной 2, после чего весы балансируются при помощи какого-либо груза.

Далее на подставку, установленную на свободной чашке весов, укладывается некоторое количество мелких грузов (1…1,5 кг), масса которых с избытком уравновешивает возможное давление насыпного груза на пластину 2. После укладки этих грузов весы выйдут из равновесия и грузовая чашка будет подниматься до тех пор, пока пластина, перекрывающая отверстие бункера, не прижмется к его кромкам.

Рис. 5.11. Схема установки для определения давления на затвор: 1 – бункер; 2 – съемная пластина; 3 – раздвижная винтовая стойка;

4 – рычажные весы; 5 – набор грузов; 6 – подставка; 7 – спускной лоток

При этом указатели равновесия весов отклоняются от нулевого положения. Для установки их в исходное положение производится соответствующее изменение длины раздвижной винтовой стойки, определяющей в данном случае положение грузовой чашки и, следовательно, всей системы весов.

Затем бункер заполняют насыпным грузом, толщина слоя которого должна иметь определенную величину. Поверхность груза аккуратно, без нажатия, разравнивают лопаткой.

При наполнении бункера насыпным грузом создается определенное давление на грузовую чашку весов, но вся система остается неподвижной,

164

так как масса грузов на другой чашке принята заведомо большей. Если постепенно сбрасывать мелкие грузы, то наступит момент, когда сила тяжести оставшихся грузов будет недостаточна для того, чтобы уравновесить давление насыпного груза, и весовая система изменит свое положение, чтo будет отмечено соответствующим перемещением указателей равновесия весов. Сила тяжести мелких грузов, оставшихся на чашке весов, будет определять в данном случае давление насыпного груза (за вычетом части мелких грузов, уравновешивающих весы до засыпки груза в бункер).

Определение давления следует произвести при толщине слоя груза в бункере 5…6 см, 10…11 см, 20…21 см, т.е. 4 раза. Для выпуска насыпного груза из бункера с целью подготовки его к последующему опыту следует слегка сдвинуть пластину 2 в сторону, противоположную наклону лотка 7, с тем чтобы в образовавшееся отверстие груз высыпался из бункера. Сила тяжести мелких грузов Мг, оставшихся на чашке весов в момент изменения положения весовой системы, при производстве опытов фиксируется.

Далее определяют среднее давление на затвор для четырех случаев наполнения бункера по формуле:

σ М г  F , Н/см2, где F – площадь отверстия в дне бункера, см2.

F , Н/см2, где F – площадь отверстия в дне бункера, см2.

Теоретическое среднее давление насыпного груза на затвор бункера определяется по формуле:

σ 1,6 R γ , Н/см2, |

(5.4) |

т

где R = F/L – гидравлический радиус отверстия, перекрываемого затвором, см;

L– периметр отверстия, см;

γρ g , г/(см2∙с2),

где ρ – плотность объемной массы, г/см3;

g – ускорение свободного паденияt см/с2.

Уравнение (5.4) применимо при толщине слоя груза в бункере: h 1,6 R , см.

При меньших значениях можно принять гидростатический закон изменения давления, т.е.

σт h γ , Н/см2,

где h – задается при опыте.

165

Данные замеров высоты слоя груза в бункере, массы мелких грузов на весах и величину давления на затвор бункера занести в табл. 5.9.

|

|

|

|

Таблица 5.9 |

|

|

Данные экспериментальных замеров |

||||

|

|

|

|

|

|

Наименование |

Толщина |

Вес мелких |

Среднее удельное |

|

|

слоя груза в |

грузов на ве- |

давление на затвор, Н/см2 |

|

||

груза |

бункере, h, см |

сах, М, г |

|

|

|

экспериментальное |

теоретическое |

|

|||

|

|

||||

|

|

|

|

|

|

На основании полученных значений σ и σт строится сравнительная диаграмма теоретических и экспериментальных данных о давлениях насыпного груза на затвор, где по оси ординат откладывается значение среднего давления (σ), а по оси абсцисс – толщина слоя груза над отверстием.

СОДЕРЖАНИЕ ОТЧЕТА

1Привести схему движения груза в бункере.

2Рассчитать фактическую и теоретическую скорость истечения груза из бункера.

3Определить экспериментальное и теоретическое значение величины коэффициента истечения груза через отверстие в дне бункера.

4Построить график теоретических и экспериментальных данных скорости истечения сыпучих грузов в зависимости от высоты слоя груза над отверстием и его гранулометрического состава.

5Привести для каждого гранулометрического состава груза:

а) расчет экспериментального и теоретического среднего давления груза на затвор бункера;

б) построить сравнительную диаграмму экспериментальных и теоретических данных о давлении груза на затвор бункера.

Литература: [2, 4, 7, 8].

166

РАБОТА № 5 ИССЛЕДОВАНИЕ ОРГАНИЗАЦИИ РАБОТЫ И ПРОИЗВОДИТЕЛЬНОСТИ РАЗГРУЗЧИКА ТР-2 (С-492)

Цель работы: ознакомление с конструкцией, принципом действия и работой разгрузчика ТР-2 (С-492) и расчётом его производительности.

ОБЩИЕ СВЕДЕНИЯ

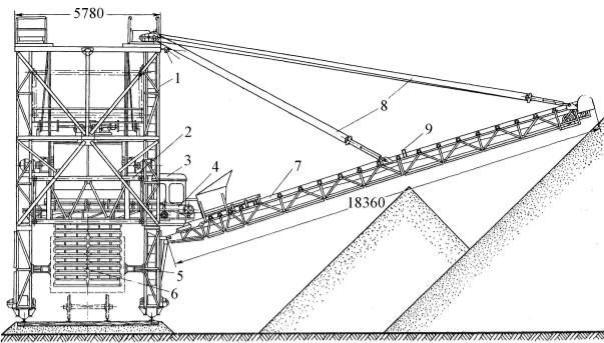

Элеваторно-ковшовый разгрузчик ТР-2 (С-492) (рис. 5.12) предназначен для выгрузки из железнодорожных полувагонов и платформ сыпучих грузов (уголь, торф, песок и др.) с размерами частиц до 80 мм и одновременного их штабелирования на складе. Кроме того, грузы можно перегружать непосредственно из вагонов в автомобили. При помощи этой машины груз отсыпают в штабель высотой до 8…9 и на расстояние 19…20 м от оси железнодорожного пути по одну сторону, а при перестановке отвального конвейера 7 (рис. 5.12) его можно штабелировать и по другую сторону от пути вдоль всего состава разгружаемых вагонов.

Рис. 5.12. Элеваторно-ковшовый разгрузчик ТР-2 (С-492)

для выгрузки сыпучих грузов из полувагонов и разгрузки платформ: 1 – портал; 2 – подъемная клеть; 3 – кабина; 4 – поперечный конвейер;

5 – выдвижные упоры; 6 – ковшовый элеватор; 7 – отвальный ленточный конвейер; 8 – полиспасты; 9 – плужковый сбрасыватель

167

Элеваторно-ковшовый разгрузчик ТР-2 (С-492) системы Ш.С. Хабибулина (рис. 5.12) состоит из самоходного металлического портала 1, оснащенного поперечным конвейером 4 и подъемной клетью 2, несущей на себе двухрядный ковшовый элеватор 6. Со стороны складирования к порталу шарнирно крепится стрела отвального ленточного конвейера 7, удерживаемая в требуемом положении полиспастами 8.

Портал охватывает разгрузочный путь и опирается на тележки, две из которых являются приводными. Колея портала 5000 мм. Привод передвижения портала осуществляется от двух электродвигателей мощностью каждый 5 кВт. Рабочая скорость передвижения портала 3 м/мин. Клетка элеватора подвешена на 18 ветвях сдвоенного канатного полиспаста и может перемещаться вдоль вертикальных направляющих портала со скоростью 2,45 м/мин посредством двухбарабанной лебедки, приводимой в движение от электродвигателя мощностью 7,5 кВт.

Лебедка с двигателем установлена сбоку в верхней части портала. Сдвоенный ковшовый элеватор приводится в движение от двух электродвигателей мощностью каждый 20 кВт. Общее количество ковшей 36×2, а скорость их движения 0,8 м/с.

Поперечный ленточный конвейер выполнен реверсивным, может перемещать груз в любую сторону от оси пути и приводится в движение от самостоятельного электродвигателя мощность 10 кВт. Лента этого конвейера имеет ширину 0,8 м, движется со скоростью 3 м/с.

Отвальный конвейер съемный и может устанавливаться на любой из двух продольных сторон портала. Длина конвейера 18360 мм, ширина его 1000 мм, а скорость движения 3 м/с. Конвейер имеет индивидуальный привод от электродвигателя мощностью 28 кВт. На конвейере установлен плужковый сбрасыватель 9, который можно устанавливать в любом пункте по длине конвейера. Стрела конвейера меняет вылет при помощи полиспата и лебедки, приводимой в движение от электродвигателя мощностью 4,5 кВт. Ее можно поднимать под углом до 20°. Суммарная мощность всех электродвигателей машины 100 кВт.

Чтобы избежать просыпания груза на землю, при разгрузке платформ вплотную к её бортам подводят выдвижные упоры 5, расположенные на металлоконструкции портала. Управление рабочими механизмами машины дистанционное и осуществляется из кабины 3.

168

Технические данные разгрузчика ТР-2 (C-492)

Техническая производительность, т/ч ……………………………... 600 Эксплуатационная производительность, т/ч:

–в летнее время ……………………………………………………. 300

–в зимнее время …………………………………………………… 150

Ширина колеи портала, мм ……………………………………….. 5000 Высота подъема ковшовых лент и поперечного конвейера, мм ... 3100 Общая ширина рабочих кромок ковшей двух конвейеров, мм … 2500

Вместимость ковша, л ………………………………………………... 45

Скорость движения ковшового элеватора, м/c …………………….. 0,8 Скорость подъема узла ковшовых элеваторов м/мин ……………... 2,5 Поперечный реверсивный конвейер:

–ширина ленты конвейера, мм …………………………………… 750

–скорость движения ленты, м/с …………………………………….. 3 Отвальный конвейер:

–ширина ленты, мм ……………………………………………… 1000

–скорость движения ленты, м/с …………………………………….. 3 Скорость передвижение портала, м/мин ……………………………... 3 Мощности электродвигателей привода, кВт:

–передвижения портала …………………………………………... 2×5

–движения ковшовых цепей ……………………………………. 2×20

–реверсивного поперечного конвейера …………………………… 10

–отвального конвейера …………………………………………….. 28

–подъема узла ковшовых элеваторов …………………………….. 7,5

–изменения угла наклона отвального конвейера ………………... 4,5 Габаритные размеры, м:

–длина ……………………………………………………………... 7,45

–ширина с отвальным конвейером ……………………………… 24,0

–высота ……………………………………………………………. 10,9 Масса, т ……………………………………………………………… 34,5

Работа машины протекает в следующей последовательности. Элева-

тор устанавливают над грузом рядом с торцовой стенкой разгружаемого вагона. После этого последовательно включают отвальный и поперечный конвейеры, а затем и элеватор. Постепенно элеватор опускается в вагон,

169