ТРАНСПОРТНО-ГРУЗОВЫЕ КОМПЛЕКСЫ. МЕХАНИЗАЦИЯ СКЛАДСКИХ РАБОТ С НАСЫПНЫМИ ГРУЗАМИ

.pdf

|

|

|

|

|

|

|

Таблица 5.15 |

|||

|

График рабочего цикла козлового (мостового) крана |

|

|

|||||||

№ |

Наименование |

Продолжи- |

|

|

Время, с |

|

|

|||

тельность |

|

|

|

|

|

|

||||

п/п |

операции |

10 |

20 |

30 |

40 |

50 |

и т.д. |

|||

операции, с |

||||||||||

|

|

|

|

|

|

|

|

|

||

1 |

Застропка груза |

|

|

|

|

|

|

|

|

|

2 |

Подъем крюка с грузом |

|

|

|

|

|

|

|

||

3 |

Передвижение крана с грузом |

|

|

|

|

|

|

|||

4 |

Передвижение |

тельфера |

с |

|

|

|

|

|

|

|

грузом |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

5 |

Опускание груза |

|

|

|

|

|

|

|

||

6 |

Отстропка груза |

|

|

|

|

|

|

|

|

|

7 |

Подъем крюка без груза |

|

|

|

|

|

|

|

||

8 |

Передвижение крана без груза |

|

|

|

|

|

|

|||

9 |

Передвижение |

тельфера |

без |

|

|

|

|

|

|

|

груза |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

10 |

Опускание крюка |

|

|

|

|

|

|

|

||

|

|

|

Итого время цикла: |

|

|

|

|

|

||

1 Без совмещения операций

2 С совмещением операций

3 Определить коэффициент совмещения операций, используя циклограмму, по формуле:

φс Тс  Тп ,

Тп ,

где Тс – продолжительность рабочего цикла крана с учетом совмещения операций, с; Тп – то же, без совмещения операций (при последовательном выпол-

нении операций), с.

4 Рассчитать показатели режима работы крана:

а) коэффициент использования крана по грузоподъемности:

Кг М г.см  М н ,

М н ,

где Мг.см – среднее значение массы груза, поднимаемого краном за смену, т; Мн – номинальная грузоподъемность крана, т;

б) коэффициент сменного использования крана:

200

где

где

где

где

где

где

Ксм Т м.см  Тсм ,

Тсм ,

Тм.см – продолжительность работы крана в течение смены, ч; Тсм – продолжительность рабочей смены, ч; в) коэффициент использования крана в течение суток

Ксут. Тсут.  24,

24,

Тсут – число часов работы механизма в сутки, ч; г) коэффициент использования крана в течение года

Кгод Тг  365 ,

365 ,

Тг – число дней работы механизма в году, дн; д) относительная продолжительность включения механизмов крана:

– подъема груза:

ПВ |

t рпг |

100 % , |

|

Tрц |

|||

пг |

|

||

|

|

t рпг – продолжительность работы механизма подъема в течение рабочего цикла, с;Т рц – общая продолжительность цикла, включающего время ра-

боты t р и время паузы tп (от момента начала подъема груза,

его перемещения и до возвращения крана в исходное положение, с),

Т рц t р tп ;

– передвижения крана:

ПВ |

t рпк |

100 % , |

|

Tрц |

|||

пк |

|

||

|

|

t рпк – продолжительность, работы механизма передвижения крана

течение рабочего цикла, с;

– передвижения тельфера:

ПВ |

t рпс |

100 % , |

|

Tрц |

|||

пс |

|

||

|

|

t рпс – продолжительность работы механизма передвижения тель-

фера в течение рабочего цикла, с.

5 Рассчитать техническую производительность и производственную норму выработки крана:

201

а) техническая производительность:

П3600 М г ,

тφс Тц

где Мг – количество груза, перемещаемого за один цикл, т; б) производственная норма выработки – устанавливается путем хро-

нометражных наблюдений. Для расчетов производственная норма наработки машины за смену может быть определена по формуле:

Qпр Тсм Пт Кг Кв , т/смену,

где Кв – коэффициент использования машины по времени в течение рабочей смены (Кв = Ксм).

Кг – коэффициент использования крана по грузоподъемности.

6 Построить график зависимости технической производительности крана от веса груза, перемещаемого за цикл, Пт f Мг ,

|

|

|

Пт |

|

3600 М г |

; φ Тц |

сonst . |

||||||||

|

|

|

|

|

|||||||||||

|

|

|

|

|

φ Тц |

|

|

|

|

|

|

|

|

|

|

Мг |

0,5 |

1,0 |

2,0 |

|

3,0 |

|

4,0 |

5,0 |

|

6,0 |

7,0 |

8,0 |

9,0 |

10,0 |

|

Пт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 Построить график зависимости технической производительности крана от длительности рабочего цикла, Пт f φ Тц ,

|

|

П |

|

|

|

3600 М г |

; М |

|

сonst . |

|

|

|

||

|

|

т |

|

|

г |

|

|

|

||||||

|

|

|

|

φ Тц |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

φ∑Тц |

30 |

60 |

|

|

90 |

120 |

|

150 |

|

180 |

210 |

240 |

||

Пт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 Определение мощности привода рабочих механизмов крана:

а) определение мощности грузоподъёмного двигателя крана в период установившегося движения:

Nп M г M пп V1 , кВт,

102 η1η2

где Мг – вес полезного груза, кг; Мпп – вес подъёмника и приспособлений, кг; V1 – скорость подъёма, м/с;

η1 – КПД лебедки, принимается равным 0,92…0,99;

202

η2 – КПД полиспаста, принимается равным 0,78…0,97. б) определение режима работы крана:

ПВ 200 h , %

к |

Tц V |

|

где h – средняя, высота подъема, м;

Тц – средняя продолжительность рабочего цикла, с. в) мощность, расходуемая на передвижение тележки:

Nт WтVт , кВт,

102 η3

где Wт – сопротивление передвижению тележки (тельфера); Vт – скорость передвижения тележки, м/с;

η3 – КПД механизма передвижения тележки (тельфера). Сопротивление передвижению тележки (тельфера) определяется по

формуле:

Wт K M г M пп M т f1d1 2 f2 , D1

где К – коэффициент, учитывающий добавочное сопротивление от трения в ребордах колес, может быть принят равным 1,6;

f1 – коэффициент трения скольжения в цапфах колёс, f1 = 0,1; f2 – коэффициент трения качения f2 = 0,5;

d1 – диаметр ходового колеса тележки (тельфера), мм; D1 – диаметр оси ходового колеса, мм;

Мт – собственный вес тележки (тельфера), кг.

г) мощность двигателя для механизма передвижения крана по подкрановым путям:

Nк WкVк , кВт;

102 η4

Wк K M г M пп M т М к f1d2 2 f2 , D2

где Wк – сопротивление передвижению крана, кг;

Vк – скорость передвижения крана, м/с; Мк – вес крана, кг;

η4 – КПД привода механизма передвижения крана; d2 – диаметр цапфы ходового колеса крана, мм;

203

д) суммарная расчётная мощность, расходуемая механизмами крана:

N р Nп Nт Nк ,

е) фактическая мощность силовых установок крана (берётся по паспорту):

Nф Nп.ф Nт.ф Nк.ф ,

ж) коэффициент запаса мощности:

К м Nф  N р .

N р .

СОДЕРЖАНИЕ ОТЧЁТА

1Привести схему козлового крана.

2На основании хронометрических наблюдений и расчетов разработать график рабочего цикла козлового крана.

3Привести расчет показателей режима работы механизмов крана.

4Привести расчёт технической производительности и производственной нормы выработки крана.

5Построить графики зависимости Пт от Mг и Тц.

6Рассчитать мощности привода рабочих механизмов крана.

Литература: [1, 2, 3, 4, 11].

РАБОТА № 10 ИССЛЕДОВАНИЕ ОРГАНИЗАЦИИ РАБОТЫ И ТЕХНИЧЕСКОЙ ПРОИЗВОДИТЕЛЬНОСТИ ЭЛЕКТРОПОГРУЗЧИКОВ ПРИ ПЕРЕГРУЗКЕ СЫПУЧИХ ГРУЗОВ В ТАРЕ ИЛИ ТАРНОШТУЧНЫХ ГРУЗОВ

Цель работы: практически ознакомиться с организацией работы погрузчиков на складе, с устройством и принципом действия погрузчика, методикой построения графика рабочего цикла и расчетом производительности.

ОБЩИЕ СВЕДЕНИЯ

Электропогрузчики (рис. 5.20 и табл. 5.15) – это передвижные самоходные машины на колёсном ходу, оборудованные грузоподъёмным устройством, все механизмы которого приводятся в действие от электродви-

204

гателя, питающегося от аккумуляторной батарей. Они предназначены для выполнения погрузочно-разгрузочных работ в железнодорожных вагонах, автофургонах, морских и речных судах, для штабелирования тарно-штуч- ных грузов в крытых складках и на открытых площадках с твердым ровным покрытием, а также для внутрицеховой транспортировки, обслуживания сборочных линий и комплектовочных складов.

Рис. 5.20. Общий вид электропогрузчика 4004: 1 – пластинчатые цепи грузоподъемника; 2 – цилиндр грузоподъемника; 3 – рама грузоподъемника; 4 – гидронасос; 5 – включающий контактор; 6 – фара; 7 – гидрораспределитель; 8 – контроллер; 9 – штурвал; 10 – аккумуляторная батарея; 11 – рама шасси; 12 – противовес;

13 – задний управляемый мост; 14 – пусковое сопротивление; 15 – электродвигатель механизма передвижения; 16 – передний

ведущий мост; 17 – гидроцилиндры наклона рамы грузоподъемника; 18 – грузовая каретка; 19 – вилы; 20 – сталкиватель

Универсальность электропогрузчиков, позволяющая полностью механизировать погрузку и выгрузку большинства массовых штучных, тарных и сыпучих грузов, обеспечивается возможностью использования сем-

205

надцати видов сменных грузозахватных приспособлений, основным из которых является вилочный захват [13].

По конструкции ходовой части различают четырех- и трехопорные электропогрузчики. Первые имеют лучшую боковую устойчивость, вторые

– большую маневренность, что облегчает их использование в стесненных условиях.

Корпус электропогрузчика является несущей конструкцией и представляет собой сварную раму 11, облицованную стальными листами. На раме жестко закреплен передний ведущий мост 16, ходовые колеса которого получают вращение от электродвигателя 15 с помощью механического дифференциала. Задний мост 13, оборудованный двумя управляемыми колесами, соединен с корпусом через полуэллиптические рессоры (рис. 5.20).

Грузоподъемный механизм с телескопической рамой 3 и кареткой 18 шарнирно прикреплен к корпусу между передними ведущими колёсами. При помощи двух шарнирных гидроцилиндров 17 рама может наклоняться вперед – при захватывании груза и назад – при транспортировании груза. Вертикально-подвижная каретка 18 оснащена закрепляемыми на ней грузозахватными приспособлениями, например вилами 19, и соединена с корпусом гидроцилиндра подъема 2 внутренней рамы грузоподъемника вту- лочно-роликовой цепью 1. Управление гидроприводом погрузчика осуществляется с помощью рукоятки гидрораспределителя, управление колесами заднего моста – с помощью рулевого колеса 9. На раме под сидением водителя расположен отсек аккумуляторной батареи 10.

Основные технико-эксплуатационные показатели наиболее распространённых моделей отечественных универсальных электропогрузчиков приведены в табл. 5.16.

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТЫ

1На примере действующей модели вилочного электропогрузчика практически изучить его конструкцию, принцип действия, приемы управления и технологию выполнения погрузочно-разгрузочных операций.

2Выполнить хронометражные наблюдения по определению продолжительности рабочего цикла электропогрузчика при работе на складе (рис. 5.21) для одного из следующих вариантов работ:

206

а) транспортировка предварительно загруженных поддонов; б) транспортировка предварительно сформированных пакетов с тар-

но-упаковочными грузами и укладка их в штабель с помощью сталкивателя;

Таблица 5.16 Техническая характеристика универсальных электропогрузчиков [15]

Показатели электропогрузчиков |

ЭП- |

ЭП- |

ЭП- |

ЭП- |

|

ЭП- |

ЭП- |

4004 |

|

0601 |

0803 |

1203 |

103 |

|

202 |

501 |

|||

|

|

|

|

||||||

Грузоподъемность, т |

0,63 |

0,8 |

1,25 |

1,0 |

|

2,0 |

5,0 |

0,75 |

|

Высота подъема груза, м |

3,0 |

3,0 |

3,0 |

2,8 |

|

2,0 |

4,5 |

4,0 |

|

Габариты, мм: |

|

|

|

|

|

|

|

|

|

– |

длина с вилами |

2126 |

2126 |

2416 |

2500 |

|

3150 |

3900 |

2400 |

– |

ширина |

915 |

915 |

988 |

960 |

|

1350 |

1550 |

911 |

– |

строительная высота |

1960 |

2040 |

2040 |

1995 |

|

1650 |

3100 |

1445 |

Внешний радиус поворота, мм |

1100 |

1170 |

1340 |

160 |

|

2040 |

2740 |

1550 |

|

Скорость передвижения, км/ч: |

|

|

|

|

|

|

|

|

|

– |

с грузом |

9,0 |

9,0 |

9,0 |

9,0 |

|

10,0 |

6,0 |

8,5 |

– |

без груза |

10,0 |

10,0 |

10,0 |

10,0 |

|

12,0 |

7,0 |

10,0 |

Скорость подъема вил, м/с: |

|

|

|

|

|

|

|

|

|

– |

с грузом |

0,20 |

0,16 |

0,16 |

0,15 |

|

0,17 |

0,10 |

0,168 |

– |

без груза |

0,24 |

0,22 |

0,22 |

0,21 |

|

0,23 |

0,16 |

0,076 |

Скорость опускания вил, м/с: |

|

|

|

|

|

|

|

|

|

– |

с грузом |

0,37 |

0,37 |

0,37 |

0,33 |

|

0,33 |

0,40 |

0,071 |

– |

без груза |

0,13 |

0,10 |

0,13 |

0,13 |

|

0,13 |

0,14 |

0,071 |

Тип ходовой части |

Трехопорная |

|

Четырехопорная |

|

|||||

Тип шин |

Массивные |

Пневматические |

Массивные |

||||||

Масса, кг |

1535 |

1725 |

2385 |

2400 |

|

3600 |

8630 |

1800 |

|

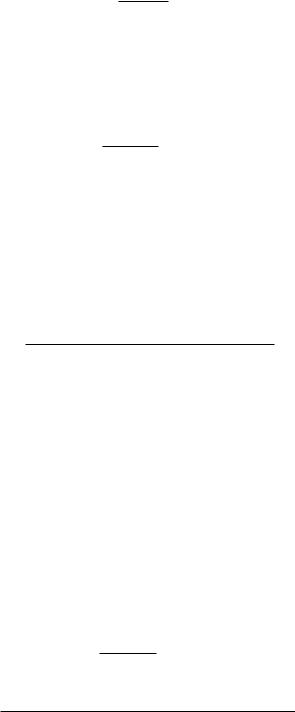

Рис. 5.21. Схема поперечного разреза грузового склада пролётом 18 м (типовой проект)

207

в) работа с одним поддоном (укладка груза в поддон, транспортировка к месту складирования, снятие с поддона и укладка в штабель). В процессе загрузки и разгрузки поддона электропогрузчик простаивает.

Варианты работ, тип поддона, вид и вес груза на поддоне задаются каждой подгруппе преподавателем.

3 Построить график и определить время рабочего цикла электропогрузчика при перегрузке тарно-штучных грузов на поддонах, используя результаты хронометражных наблюдений или исходные данные, представленные преподавателем:

–модель универсального электропогрузчика ЭП: массу груза Мг, т;

–среднюю высоту захвата Нэ и укладки Ну груза в штабель, М;

–среднюю дальность транспортировки груза L, м.

Время рабочего цикла электропогрузчика при последовательном выполнении операций определяется по формуле:

к

Тц ti , с,

i 1

где ti – продолжительность i-й операции, с; к – количество операций в цикле.

Наименование, последовательность выполнения и расчетные формулы продолжительности операций приведены в табл. 5.17 и указаны условные обозначения следующих параметров: Hтр – уровень расположения вил в транспортном положении (0,3 м);

Vп и Vп – скорость подъёма вил соответственно с грузом и без груза, м/с (см. табл. 5.16);

Vо и Vо – скорость опускания вил соответственно с грузом и без груза, м/с;

Vтр и Vтр – скорость передвижения электропогрузчиков соответст-

венно с грузом и без груза, км/ч;

tpз – время на разгон и замедление (1…1,5 с).

4 Построить циклограммы работа электропогрузчика без и с совмещением операций. Пример построения графиков рабочего цикла приведён в табл. 5.17. Определить коэффициент совмещения операций в рабочем цикле по формуле:

208

φ Т рц  Тц ,

Тц ,

где Трц – продолжительность рабочего цикла электропогрузчика с учётом совмещения операций, с; Тц – то же, при последовательном выполнении операций, с.

Таблица 5.17

Расчёт графика рабочего цикла вилочного электропогрузчика [2]

Наименование операции |

|

Продолжительность |

|

График рабочего цикла |

||||||||||||||||||||||||

|

|

|

|

|

операции, с; расчет- |

|

|

|

|

|

Время, с |

|||||||||||||||||

|

|

|

|

|

|

ная формула |

|

10 |

20 |

|

30 |

40 |

… |

|||||||||||||||

Наклон |

грузоподъемника |

вперед |

|

|

t1 2...3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

при подходе к грузу |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Подъем или опускание вил на высо- |

t2 |

|

H |

з Hтр |

|

t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

ту захвата груза |

|

|

|

|

|

|

|

|

рз |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

Vпо |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Захват поддона с грузом |

|

|

|

|

t3 2...3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Наклон грузоподъемника назад |

|

|

|

t4 2...3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Отъезд |

назад с |

поворотом |

на |

90° |

t5 |

6...8 10...15 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

(180°) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Опускание или |

подъем груза в |

t6 |

|

H |

з Hтр |

|

t рз |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

транспортное положение |

|

|

|

|

|

Vоп |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Транспортировка груза |

|

|

t7 |

3,6 L |

|

t рз |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

Vтр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Установка грузоподъемника в вер- |

|

|

t8 2...3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

тикальное положение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Подъем или опускание груза на вы- |

t9 |

|

H |

з Hтр |

|

t рз |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

соту штабеля |

|

|

|

|

|

|

Vпо |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Укладка груза в штабель |

|

|

|

|

t10 5...8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отъезд |

назад с |

поворотом |

на |

90° |

t11 |

6...8 10...15 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

(180°) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наклон грузоподъемника назад |

|

|

|

t12 2...3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Опускание или подъем вил в транс- |

t13 |

|

H |

у Hтр |

|

t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

портное положение |

|

|

|

|

|

|

|

рз |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

Vоп |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

t |

|

|

3,6 L |

t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Передвижение без груза |

|

|

|

|

рз |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

14 |

|

|

|

V |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

тр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

5 Определить производительность электропогрузчика. Техническая производительность без и с совмещением операций:

П |

т |

3600 М г |

и П |

т |

3600 М г , |

|||

|

|

Тц |

|

|

φ Тц |

|

||

|

|

|

|

|

|

|||

209