ТРАНСПОРТНО-ГРУЗОВЫЕ КОМПЛЕКСЫ. МЕХАНИЗАЦИЯ СКЛАДСКИХ РАБОТ С НАСЫПНЫМИ ГРУЗАМИ

.pdfковши зачерпывают груз и, освобождаясь от него вверху, передают груз на поперечный конвейер. Затем груз следует на отвальный конвейер и далее в штабель.

После того как элеватор опустится в нижнее предельное положение (элеваторы погружаются до такого положения, чтобы между полом вагона и кромкой кошей оставался зазор 50…60 мм), включают механизм передвижения портала. Перемещаясь вместе с порталом относительно вагона, элеватор своими ковшами продолжает черпать груз, осуществляя разгрузку вагона. Механизмы передвижения портала снабжены тормозными устройствами. Для предотвращения повреждений ковшовых элеваторов и вагонов при их разгрузке на машине установлен автоматический ограничитель хода.

Достоинством машины является значительная ширина ковшей элеватора, захватывающих груз одновременно по всей ширине вагона. Благодаря этому разгрузчик ТР-2 (С-492) отличается высокой производительностью. Одновременно с выгрузкой разгрузчик производит штабелирование груза. Однако один из ее недостатков – значительные остатки груза в вагоне (до 3,5 т и более), что вынуждает выполнять целый ряд вспомогательных операций (нужны ручная очистка или специальные механизмы). Кроме того, машина не приспособлена для выгрузки грузов с размером кусков более 80 мм и смерзшихся в вагоне. При одностороннем навешивании отвального конвейера с противоположной стороны на опорной балке портала устанавливается противовес массой 3,6 т.

Разгрузчик длительное время серийно изготовляли на Никольском заводе «Строймашина». В настоящее время его выпускает Орский завод строительных машин.

Ведущим органом, задающим темп работы и производительность разгрузчика, является ковшовой элеватор. Кроме того, производительность разгрузчика ТР-2 зависит от скорости опускания ковшового элеватора при заборе груза из вагона, от скорости перемещения погрузчика вдоль разгружаемого вагона.

Ковшовый элеватор имеет вертикально-замкнутый тяговый элемент с жёстко прикрепленными к нему грузонесущими ковшами. Тяговый элемент огибает верхнюю и нижнюю натяжную звёздочку. Разгрузка ковшей бывает центробежная, самотечная свободная и самотечная направленная.

170

Характер разгрузки ковшей зависит от скорости движения элеватора и диаметра приводной звёздочки. Конструкция ковша определяется свойствами транспортируемого груза и способами загрузки и разгрузки ковшей. По ГОСТ 2036-77 для элеваторов предусмотрены четыре типа кошей: глубокие, мелкие со скруглённым цилиндрическим днищем и ковши с бортовыми направляющими с остроугольным и скруглённым днищем. Тип элеватора и форму ковшей выбирают в зависимости от характеристики транспортируемого груза и заданной производительности. Для цепных элеваторов шаг ковшей должен быть кратным шагу или двум шагам цепи.

Производительность ковшовых элеваторов определяется по форму-

ле:

П |

3,6 е ψ Vк γ |

, т/ч, |

(5.5) |

|

lк |

||||

|

|

|

где е – ёмкость ковша, л; lк – шаг ковшей, м;

ψ – коэффициент наполнения ковшей грузом (для порошкообразных грузов и продуктов размола 0,8…1,0; для зерновых 0,75…0,9; для кусковых грузов средних размеров 0,6…0,7; для тяжелых крупнокусковых грузов 0,5…0,6);

Vк – скорость перемещения ковшей, м/с;

γ– объемная масса груза, т/м3.

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТЫ

1Ознакомиться с устройством и принципом работы элеваторноковшового разгрузчика ТР-2 (С-492).

2Замерить размеры ковша элеватора, расстояние между ковшами (шаг ковшей).

3С помощью секундомера и линейки определить скорость перемещения кошей.

4Определить производительность элеваторно-ковшового разгрузчика опытным путем (на модели). Для этого заполнить полувагон (модель) сыпучим грузом, включить элеватор и конвейеры. По мере забора груза опускать элеватор и перемещать разгрузчик вдоль полувагона. С помощью секундомера отмерить определенный промежуток времени в течение кото-

171

рого груз поступает из отвального конвейера в мерный ящик. На весах определить массу груза. Опыт повторяется 2…3 раза. Результаты записать в таблицу. По формуле (5.5) рассчитать производительность модели разгрузчика.

5 Определить производительность натурального элеваторно-ковшо- вого разгрузчика расчётным путем. Для этого необходимо использовать технические данные разгрузчика. Расчеты произвести для различных сыпучих грузов и построить график зависимости производительностей разгрузчика от марки сыпучего груза.

СОДЕРЖАНИЕ ОТЧЕТА

1Привести схему элеваторно-ковшового разгрузчика.

2Определить производительность модели элеваторно-ковшового разгрузчика.

3Определить производительность натурального элеваторно-ковшо- вого разгрузчика при разгрузке различных насыпных грузов.

4Построить график зависимости производительности разгрузчика от марки сыпучего груза.

Литература: [2, 3, 5, 10, 15, 16].

РАБОТА № 6 ИССЛЕДОВАНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ЛЕНТОЧНОГО КОНВЕЙЕРА

Цель работы: ознакомиться с конструкцией и принципом действия, расчётом и экспериментальным методом определения производительности ленточного конвейера, с влиянием угла наклона конвейера на производительность.

ОБЩИЕ СВЕДЕНИЯ

Конвейерами называют машины непрерывного действия, рабочие органы которых позволяют перемещать сыпучие грузы непрерывным потоком, а штучные грузы – с определенными интервалами. Конвейеры чаще всего используют как транспортные средства, перемещающие груз от одной перегрузочной операции к другой. Кроме того, они могут выполнять и

172

штабелирующие операции. В конструкциях многих погрузочно-разгрузоч- ных машин непрерывного действия конвейеры – важнейший составной элемент, транспортирующий груз от захватного органа (приемного бункера) до места погрузки в вагоны, автомобили, бункера или на участки склада. Конвейеры по роду привода подразделяют на три группы: механические, пневматические и гидравлические. Механические конвейеры бывают с гибким и без гибкого тягового органа. У первых тяговым органом служат лента, канат или цепь, вторые – это винтовые, приводные роликовые и инерционные конвейеры. В отдельную группу выделены самотечные гравитационные конвейеры, перемещающие груз по наклонным плоскостям за счёт составляющей силы тяжести груза. К ним относятся также простые роликовые и винтовые спуски [9, 13].

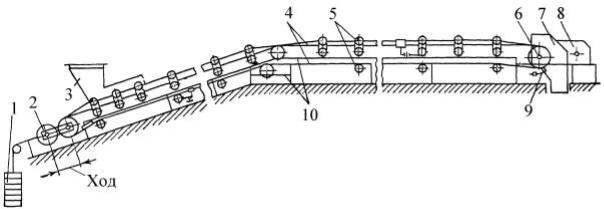

Основа ленточного конвейера – бесконечная гибкая лента – одновременно тяговый и рабочий орган (рис. 5.13). Иногда же она играет роль лишь несущего рабочего органа, а тяговое усилие передается отдельным элементом (например, канатом). Лента огибает с одного конца приводной, а с другого – натяжной барабаны. Верхняя рабочая и нижняя холостая ветви её поддерживаются рядом желобчатых или прямых роликов. При одинаковой ширине и скорости движения производительность конвейера с желобчатой лентой примерно вдвое выше, чем у конвейера с плоской лентой. Чтобы уменьшить габариты конвейера и увеличить угол обхвата лентой приводного барабана, устанавливают отклоняющие барабаны на нижней холостой ветви.

Приводной барабан сообщает ленте поступательное движение и приводится во вращение электродвигателем через редуктор. Натяжной барабан придает ленте постоянное натяжение посредством грузового, винтового или лебедочного механизма. Движение рабочей ветви ленты, а с ней и груза направляют, как правило, в сторону приводного барабана. Груз попадает на конвейер через одну или несколько загрузочных воронок – стационарных и передвижных.

Выгрузка происходит через приводной барабан в приемную воронку или в любом месте конвейера сбрасывающим устройством плужкового или барабанного типа.

Размеры ленточных конвейеров регламентируются СТ СЭВ 1333-78. Они бывают стационарными (рис. 5.13) и передвижными. Производитель-

173

ность их зависит от ширины и скорости движения ленты. Ширина её 300…2800 мм, а рекомендуемые скорости 0,8…4,0 м/с. Длина одной секции конвейера до 4,5 км, а конвейерных линий – 12 км и более. Производительность стационарных ленточных конвейеров достигает до 20000 т/ч.

Рис. 5.13. Принципиальная схема стационарного ленточного конвейера: 1 – груз натяжного устройства; 2 – натяжной барабан; 3 – загрузочное устройство; 4 – гибкая лента; 5 – роликовые опоры; 6 – приводной барабан; 7 – разгрузочное устройство; 8 – приводное устройство; 9 – очистное устройство; 10 – рама конвейера;

11 – электродвигатель; 12 – редуктор

Стационарные ленточные конвейеры можно устанавливать горизонтально или наклонно. Угол подъема (максимальный) зависит от свойств перемещаемого груза (угла естественного откоса, коэффициента внутреннего трения): песок сухой, гравий – 15°; руда крупная – 16°; уголь сортовой, антрацит, кокс – 17°; уголь рядовой, камень дробленый несортированный – 19°; уголь мелкий – 20°; земля формовочная – 24°. Скорость движения ленты зависит от рода перемещаемого груза и ширины ленты. Для сильно пылящих материалов, например сухого антрацитного штыба, а также при оборудовании конвейеров плужковыми сбрасывателями скорость не должна превышать 1,6 м/с. При установке сбрасывающих тележек барабанного типа скорость конвейера должна быть на 15…20 % ниже обычной [9, 17].

Техническая производительность ленточных конвейеров при транс-

портировании сыпучих грузов непрерывным потоком: |

|

Пт 3600 F γ V , т/ч, |

(5.6) |

174

где F – площадь поперечного сечения груза на несущем элементе, м; γ – насыпная плотность груза, т/м3;

V – скорость движения несущего органа конвейера, м/c.

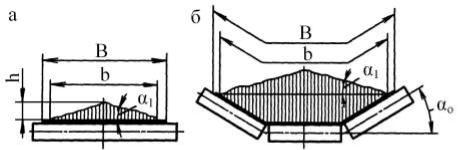

Площадь поперечного сечения потока сыпучего груза на ленте конвейера зависит от типа роликовых опор (рис. 5.14), устанавливаемых в ведущей ветви конвейера, от угла наклона конвейера и от подвижности частиц груза.

Рис. 5.14. Схема расположения сыпучего груза на ленте: а – прямые роликоопоры; б – желобчатые роликоопоры

На ленте, поддерживаемой прямыми роликоопорами (рис. 5.14, а), сыпучий груз располагается примерно по равнобедренному треугольнику, площадь которого равна:

F |

b h Kβ |

0,25 b |

2 |

K |

|

tgα |

2 |

|

|

|

β |

, м , |

(5.7) |

||||

|

|

|||||||

|

2 |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

где b – грузонесущая ширина ленты, т.е. ширина, на которой расположен груз, b 0,9 B 0,05 , м;

В – ширина ленты конвейера, м;

h – высота слоя груза, h 0,5 b tgα1, м;

α1 – угол свободного расположения сыпучего груза в поперечном сечении движущейся ленты (здесь α – угол естественного откоса груза в покое), α1 0,35 α .

Кβ – коэффициент сечения груза на наклонном конвейере (табл. 5.10);

Основание b треугольника сечения груза принимают меньше полной ширины ленты во избежание просыпи груза. На ленте, поддерживаемой желобчатыми роликоопорами (рис. 5.14, б), общая площадь сечения насыпного груза складывается из суммы площадей равнобедренного тре-

175

угольника и трапеции, стороны которой определяются размерами роликов и углом их наклона. Этими же соображениями руководствуются при определении ширины ленты при других профилях сечения груза, формируемых конструкцией роликоопор. Площадь поперечного сечения потока груза на ленте при желобчатых опорах определяется по формулам, приведенным в табл. 5.11.

Таблица 5.10

Значение коэффициента сечения груза на наклонном конвейере для транспортирования сыпучих грузов различной подвижности на ленте с гладкой рабочей поверхностью [9, 10]

Подвижность |

|

Угол наклона конвейера, β, град. |

|

||

частиц груза |

1…5 |

6…10 |

11…15 |

16…20 |

21…24 |

Легкая, α1 = 10° |

0,95 |

0,90 |

0,85 |

0,80 |

– |

Средняя, α1 = 15° |

1,0 |

0,97 |

0,95 |

0,90 |

0,85 |

Малая, α1 = 20° |

1,0 |

0,98 |

0,97 |

0,95 |

0,90 |

Таблица 5.11

Формулы для определения площади сечения потока груза на ленте при желобчатых опорах [17]

Тип роликоопоры |

Угол наклона |

|

Расчетная формула |

|

|

роликов, αр, град. |

|

|

|||

|

|

|

|

||

|

15 |

А b2 |

0,062 0,230 tgα |

(5.8) |

|

Двухроликовая |

|

|

1 |

|

|

20 |

А b2 0,125 0,125 tgα |

(5.9) |

|||

|

|||||

|

|

|

1 |

|

|

|

20 |

А b2 |

0,068 0,233tgα |

(5.10) |

|

Трехроликовая |

|

|

1 |

|

|

30 |

А b2 |

0,096 0,214 tgα |

(5.11) |

||

|

|||||

|

|

|

1 |

|

|

Техническая производительность конвейеров при транспортировании штучных грузов:

3,6 q V

Пт a , т/ч,

где q – масса единицы груза, кг;

а – расстояние между единицами груза, расположенного на несущем органе машины, м;

V – скорость движения несущего органа конвейера, м/с.

176

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТЫ

1 Измерить ширину ленты конвейера В, м. На определенном расстоянии L, м, друг от друга сделать соответственно две отметки на ленте и раме конвейера. Включить одновременно привод конвейера и секундомер и зафиксировать время t, с, за которое лента проходит расстояние L. Определить скорость ленты по формуле:

V L t , м/с.

t , м/с.

2 Установить конвейер в горизонтальное положение. Заполнить бункер грузом. Со стороны разгрузки конвейера разместить лоток, предварительно взвесив его на весах. Приоткрыть заслонку бункера на величину, обеспечивающую свободное высыпание груза. Включить привод конвейера. В момент начала поступления груза непрерывным потоком в лоток включить секундомер и зафиксировать время заполнения лотка Т, с. Выключить привод. Взвесить лоток с грузом.

Определить массу перемещаемого конвейером груза по формуле:

М г Мс М л , кг,

где Мс – масса лотка с грузом, кг; Мл – масса порожнего лотка, кг.

Для увеличения точности результатов эксперимента опыт повторить трижды.

Определить средние значения массы перемещаемого груза и времени заполнения лотка:

|

1 |

3 |

1 |

3 |

|

М г.ср |

М г.i , кг; Тср |

Тi , с. |

|||

|

|

||||

|

3 i 1 |

3 i 1 |

|||

Результаты эксперимента занести в табл. 5.12.

3 Определить экспериментальную производительность конвейера по формуле:

Пф 3,6 М г.ср , т/ч. Тср

4Используя формулы (5.6)…(5.11), определить расчетную производительность конвейера, Пр, т/ч.

5Фактическая (экспериментальная) производительность модели конвейера может существенно отличатся от расчетной, из-за влияния на площадь поперечного сечения потока груза на ленте формы и размера вы-

177

ходного отверстия загрузочного бункера. Влияние указанного фактора можно оценить с помощью коэффициента заполнения несущей ветви конвейера ψ Пф  П р .

П р .

Таблица 5.12

Результаты экспериментов и расчетные значения параметров

Наименование параметров |

|

Угол наклона конвейера, град. |

||||

|

|

|

|

|

|

|

|

0 |

5 |

10 |

15 |

20 |

|

|

|

|||||

|

|

|

|

|

|

|

|

Т1 |

|

|

|

|

|

Время заполнения лотка, с |

Т2 |

|

|

|

|

|

|

|

|

|

|

|

|

Т3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тср. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Мг.1 |

|

|

|

|

|

|

|

|

|

|

|

|

Масса перемещаемого груза, кг |

Мг.2 |

|

|

|

|

|

|

|

|

|

|

|

|

Мг.3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Мг.4 |

|

|

|

|

|

|

|

|

|

|

|

|

Экспериментальная производительность, т/ч |

Пф |

|

|

|

|

|

Табличное значение коэффициента |

Кβ |

|

|

|

|

|

Расчетная производительность, т/ч |

Пр |

|

|

|

|

|

Фактическое значение коэффициента |

Кβф |

|

|

|

|

|

|

|

|

|

|

|

|

Относительное отклонение |

δКβ |

|

|

|

|

|

6По методике, изложенной в п. 2, 3 и 4, определить экспериментальную и расчетную производительность конвейера при углах наклона его к горизонту 5°, 10°, 15° и 20°. Полученные экспериментальные и расчетные данные занести в табл. 5.12.

7Определить фактическое значение коэффициента Кβ для различных углов наклона конвейера:

Кβ ф.i Пф.i  Пф.г ,

Пф.г ,

где Пф.г – экспериментальная производительность конвейера в горизон-

тальном положений, т/ч;

Пф.i – экспериментальная производительность конвейера при различных углах наклона к горизонту, т/ч.

Определить относительное отклонение фактических, значений коэффициента Кβ от табличных при различных углах наклона конвейера

178

δ |

|

|

|

Кβi Kβфi |

. |

К |

β |

|

|||

|

|

Kβi |

|||

|

|

|

|||

|

|

|

|

|

|

Результаты расчетов занести в табл. 5.12.

8 Используя результаты экспериментов и расчётные значения производительности конвейеров перемещающие разные грузы при различных углах наклона конвейера и скоростях передвижения ленты, построить графики зависимости Пт, ψ от угла наклона конвейеров и скорости передвижения ленты.

СОДЕРЖАНИЕ ОТЧЁТА

1Привести схему ленточного конвейера.

2Определить экспериментальную и расчетную производительность

ифактические значения коэффициента, Кβф для различных углов наклона конвейера.

3Определить относительное отклонение фактических значений коэффициента Кβ от табличных.

4Построить графики зависимостей производительностей Пр и Пф, и коэффициентов Кβ и Кβф от угла наклона конвейера и скорости движения ленты.

5Сделать соответствующие выводы.

Литература: [2, 3, 6, 9, 10, 13, 14, 17].

РАБОТА № 7 ИССЛЕДОВАНИЕ |

УСТОЙЧИВОСТИ |

ЭЛЕКТРОПОГРУЗЧИКА |

|

Цель работы: изучить методы испытания электропогрузчика (на модели) на устойчивость. На основе экспериментальных данных и аналитических вычислений определить конструктивные (положение центра тяжести погрузчика, а также положение суммарного центра тяжести погрузчика и груза в вертикальной и горизонтальной плоскостях) и эксплуатационные параметры погрузчика, коэффициент грузовой устойчивости, построить кривые грузоподъёмности от по-

179