ТРАНСПОРТНО-ГРУЗОВЫЕ КОМПЛЕКСЫ. МЕХАНИЗАЦИЯ СКЛАДСКИХ РАБОТ С НАСЫПНЫМИ ГРУЗАМИ

.pdf

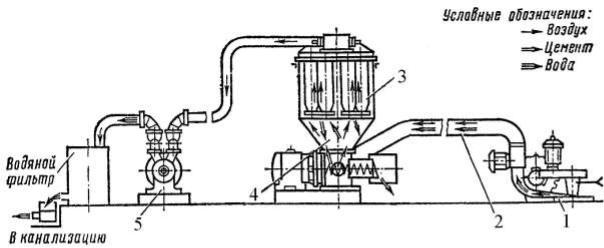

Схема работы разгрузчика цемента всасывающего действия (рис. 5.5) не отличается от схемы работы всасывающей пневмоустановки, изображённой на рис. 5.4. Особенностью разгрузчика для цемента является наличие самоходного заборного устройства 1, представляющего собой безрамную тележку, опирающуюся на два колеса с ребрами для улучшения сцепления колёс с полом вагона. Каждое колесо имеет индивидуальный привод от электродвигателя. На тележке расположены подгребающие диски, предназначенные для предотвращения наползания на штабель груза, штыревые рушители для обрушивания верхней части штабеля. Управление устройством производится с переносного пульта. Для тонкой очистки отработанного воздуха служат рукавные фильтры 3 (рис. 5.5), расположенные в осадительной камере 4. Они состоят из тканевых рукавов, сквозь которые просачивается воздух, и встряхивающего механизма для периодической очистки рукавов от накипающей на них пыли. Выхлоп воздуха производится через вакуум-насос 5 и водяной фильтр. Из осадительной камеры груз выдается в приёмные емкости винтовым механизмом, который напорным шнеком через обратный клапан, не допускающий прорыва атмосферного воздуха в осадительную камеру, выводит спрессованный перед клапаном цемент наружу.

Рис. 5.5. Принципиальная схема работы пневматического разгрузчика всасывающего действия

для цемента: 1 – самоходное заборное устройство; 2 – трубопровод; 3 – рукавные фильтры; 4 – осадительная камера; 5 – вакуум-насос

150

ГОСТ 12590-79 «Разгрузчики цемента пневматические. Технические требования» распространяется на пневматические разгрузчики, предназначенные для выгрузки бестарного цемента из вагонов и складских помещений при температуре окружающего воздуха от – 40 до + 40 °С.

МЕТОДИКА РАСЧЕТА ПНЕВМОТРАНСПОРТНЫХ УСТРОЙСТВ

При выборе пневматической установки заданной производительности необходимо знать коэффициент массовой концентрации смеси воздуха с перемещаемым грузом μ, скорость движения аэросмеси Vв, потребное количество воздуха Qв, диаметры рабочих и воздушных трубопроводов, мощность двигателя вакуум-насоса или компрессора [16].

Прежде всего по заданной производительности установки П (т/ч), определяют расход воздуха:

Q |

|

П |

|

, м3 с , |

(5.2) |

|

|

|

|||

|

|

|

|||

в |

3,6 |

μ |

γв |

|

|

|

|

||||

где μ – коэффициент массовой концентрации смеси, зависящий от расстояния перемещения, высоты подъема, степени слеживаемости, влажности, склонности к аэрированию и других свойств груза (для цемента и угольной пыли μ = 20…100; зерна μ = 3…25; песка μ = 3…20);

γв – объемная масса воздуха (в нормальных условиях γв = 1,29 кг/м3; для всасывающих установок γв = 0,6…0,95 кг/м3; для нагнетательных

– γв = 1,6…2,0 кг/м3).

Желательна более высокая концентрация аэросмеси, но при этом следует учитывать возможность закупоривания трубопроводов, которое приведет к нарушению нормальной работы установки.

Вследствие влияния большого числа трудно учитываемых факторов при выборе значений скорости движения в трубопроводах используют опытные данные. Они показывают, что скорость витания однородного сыпучего груза, т.е. наименьшая скорость восходящего воздушного потока во взвешенном состоянии (средневзвешенная скорость витания), можно рассчитать по формуле:

Vв ит Кф 5,33 d γг , м/с,

γв

151

где Кф – коэффициент, зависящий от формы частицы груза, принимается для шара – 1,0; тела округлой формы – 0,67; овальной – 0,57; пластинчатой – 0,45;

d – диаметр шара, равновеликого по объему частице груза, м; γг – объемная масса груза, кг/м3; γв – объемная масса воздуха, кг/м3.

Среднее значение скорости витания для ряда грузов приведено в таблице 5.6 [16].

|

|

|

Таблица 5.6 |

|

Средневзвешенная скорость витания |

|

|

||

|

|

|

|

|

|

Размер час- |

Насыпная |

Средневзвешен- |

|

Наименование груза |

плотность, |

ная скорость ви- |

|

|

тиц, мм |

|

|||

|

кг/м3 |

тания, м/с |

|

|

1 |

2 |

3 |

4 |

|

Пшеница |

4,0…4,5 |

700…810 |

9,8…11 |

|

Крупа манная |

до 0,4 |

630…680 |

3,2…4,5 |

|

Мука пшеничная |

0,001…0,163 |

540…600 |

1,0…1,3 |

|

Овес |

2,5…4,0 |

390…500 |

7,0…7,5 |

|

Просо |

2,0…2,3 |

700…850 |

8,2…9,5 |

|

Кукуруза |

8,0…8,5 |

600…800 |

12,0…13,5 |

|

Ячмень |

3,5…4,2 |

600…700 |

9,0…10,5 |

|

Горох |

6,5 |

700…760 |

14,7…15,5 |

|

Соль мелкая |

1,0 |

900…1300 |

9,8…12,0 |

|

Цемент |

0,2 |

800…1300 |

0,22…0,34 |

|

Уголь мелкий |

– |

800…950 |

11,0 |

|

Угольная пыль |

0,07 |

800…850 |

0,14 |

|

Песок |

1,2…2,0 |

1200…1800 |

20,0 |

|

Антрацитовый штыб |

4,4 |

– |

7,5 |

|

Калийная соль |

0,93 |

890…900 |

4,9 |

|

Подсолнух (семя) |

11×6×4 |

260…440 |

7,3…8,4 |

|

Порошок стиральный |

0…0,005 |

480 |

2,0 |

|

Сахар-песок |

0,51…1,5 |

720…880 |

8,7…12,0 |

|

Соя |

7,0…7,2 |

720 |

14,8…15,5 |

|

Суперфосфат (гранулированный) |

1,0…5,0 |

1100…1300 |

3,7…11,3 |

|

Фосфоритная мука |

0,1…0,7 |

1000…1500 |

1,2 |

|

Рабочую скорость воздуха (аэросмеси) в материалопроводе рекомендуется определять по формуле [11]:

Vв Kз 10,5 0,57 Vв ит , м/с,

где Кз – коэффициент запаса, Кз ≈ 1,5. Расход воздуха в трубопроводе:

152

|

π D2 |

|

|

Q K V |

|

, м3/с, |

(5.3) |

|

|||

в п в |

4 |

|

|

|

|

|

|

где Кп – коэффициент, учитывающий потери воздуха, через неплотность в воздухопроводе и др., Кп = 1,1…1,15;

D – внутренний диаметр трубопровода, м.

Из формул (5.2) и (5.3) следует, что внутренний диаметр трубопровода определяется по формуле:

D |

|

|

|

П |

|

|

, мм. |

|

|

|

|

|

|||

0,9 К |

п |

π V μ γ |

|

||||

|

|

|

в |

в |

|||

Диаметры трубопроводов 75…300 мм выбираются в соответствии с ближайшими большими по стандарту.

После этого определяют необходимые перепады давления по трассе. Общее выражение для расчета:

Н 1,25 Нв Нμ Нп Нк Н р Нф , Н/м2,

где 1,25 – коэффициент неучтенных потерь; Нв – разряжение (необходимый вакуум) у сопла всасывающей уста-

новки или потери при вводе материала в трубопровод:

Нв 0,613 Vв2 10 0,5 μ ;

Нμ – потери на перемещение груза и воздуха по трубопроводу:

|

|

|

l |

г |

h |

|

|

0,0011 |

|

|

Н |

|

0,613 V 2 |

|

|

1 K μ 0,0125 |

|

|

|

; |

|

μ |

|

|

|

|

|

|||||

|

в |

|

|

D |

|

|

D |

|

||

|

|

|

|

|

|

|||||

где l – длина горизонтального участка перемещения груза и воздуха по трубопроводу, м;

h – высота подъема, м;

D – диаметр трубопровода, м;

К – коэффициент, зависящий от рабочей скорости аэросмеси, К = = 0,46; 0,33 и 0,24 при Vв соответственно 15; 20 и 25 м/с.

Нп – потери на вертикальный подъем груза и воздуха:

Нп 12,2 h 1 μ ;

Нк – средние потери в колене или отводе:

Hк 0,157 Qв Vв2 ;

Нр – потери на разгружателе, Нр = 2 кПа; Нф – потери в фильтре, Нф = 1 кПа;

153

Необходимая мощность привода воздушного насоса:

N |

H Qв |

, |

1000 ηв м ηпр |

где ηвм и ηпр – коэффициенты полезного действия воздуходувной машины и её привода.

ЛАБОРАТОРНАЯ УСТАНОВКА

Лабораторные исследования проводятся на действующей модели пневматического разгрузчика всасывающего действия (рис. 5.6) и расчётом по вышеприведенной методике. Модель установки всасывающего действия работает по следующему принципу.

Рис. 5.6. Схема модели пневматического разгрузчика С-559

Вакуум-насос 10, приводимый в действие электродвигателем 3, отсасывает воздух из всей системы трубопроводов 4, создавая в ней разрежение (вакуум), в результате которого происходит всасывание в транспортирующий трубопровод 1 атмосферного воздуха. Если при этом сопло 11 опустить концом в груз, то частицы последнего будут увлекаться возду-

154

хом в осадительную камеру 6, где скорость смеси резко уменьшается вследствие большой разницы в размерах сечения трубы и разгрузителя. В результате частицы груза, теряя кинетическую энергию, оседают на дне камеры. Осевший груз выводится наружу через разгрузочное устройство 8, с винтом и самозакрывающимся обратным клапаном, и поступает в приемный бункер 9. Воздух, освободившись от основной массы взвешенных в нем частиц груза, поступает в пылеуловитель 5 с фильтром и, проходя через вакуум-насос и фильтр выпуска отработанного воздуха 2, выпускается в атмосферу. Осадительная камера с фильтрами и разгрузочным устройством прикреплена на опорных стойках 7 к основанию.

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТЫ

1На примере действующей модели установки всасывающего действия изучить её конструкцию, принцип работы. Выполнить эскиз установки.

2Определить параметры вакуумной разгрузочной установки:

а) установить трубопровод над углом 30° к оси осадительной камеры, включить установку и отметить по вакуумметру давление чистого воздуха в конце трубопровода;

б) опустить сопло в сыпучий груз и, когда режим работы установится, отметить по вакуумметру давление Р, и для определения производительности установки под отверстие разгрузочного устройства подставить сосуд и засечь время его заполнения, после чего взвесить сыпучий груз (опыт выполнить три раза). Данные занести в табл. 5.7.

Таблица 5.7

Результаты эксперимента

Номерзамера |

|

|

Угол наклона трубопровода 30° (и т.д.) |

|

|

||

грузаВес , поступившевремязаго Т, М |

Время ,Тс |

Производительность, П, /кгч |

Показатель вакуумметра концев трубопровода чистогодля воздуха, Р |

Показатель вакуумметра смесидля, Р |

Весоваяконцентрация, μ |

Объемная концентрация, σ |

|

|

|

|

|

в |

см |

|

|

|

кг, |

|

|

|

|

|

|

|

г |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

Ср. |

|

|

|

|

|

|

|

155

в) установить трубопровод под углом 60° к оси осадительной камеры и провести работу согласно пунктам а и б. Далее в том же порядке провести работу, устанавливая трубопровод под углами 90, 120 и 150°.

Данные занести в табл. 5.7. |

|

|

|

|

3 Определить экспериментально |

производительность пневмоуста- |

|||

новки |

|

|

|

|

П М |

|

3600 |

, кг/ч, |

|

г |

Т |

|||

|

|

|||

|

|

|

||

где Мг – вес сыпучего груза в емкости (пункт б, в) заполнившего его за определенное время, кг; Т – время транспортирования сыпучего груза (заполнения емкости), с.

4 Определить весовую концентрации смеси воздуха с транспортируемым грузом μ, используя зависимость И. Гастерштадта:

μ |

Рсм Рв |

, |

|

||

|

Рв К |

|

где Рсм – потери давления при движении смеси материала и воздуха, Па;

Рв – потери давления при движении чистого воздуха, Па; К – коэффициент, учитывающий увеличение потерь давления при

движении материала по сравнению с потерями давления при движении чистого воздуха, К = 0,5…0,7 – для зернистых материалов, K = = 0,5…1,5 – для порошкообразных: грузов.

Р Рнар Рв , Па; Рсм Рнар Рсм , Па,

где Рнар – давление окружающей среды, Па;

Рв – давление чистого воздуха в конце трубопровода, Пa;

Рсм – давление смеси материала и воздуха в конце трубопровода, Па. Опыт показывает, что μ изменяется для цемента от 20 до 100; для

зерна от 5 до 25; для угольной пыли от 20 до 100; для песка от 3 до 30.

5 Определить объемную концентрацию смеси воздуха и материала, перемещаемой по трубопроводу, по формуле:

σ Vг  Vв ,

Vв ,

где Vг и Vв – соответственно объемы материала и воздуха, перемещаемые в единицу времени.

Выразив объемы через вес и подставив μ М г Мв , получим:

156

σ |

М г γг |

μ |

γг |

, |

|

М в γв |

γв |

||||

|

|

|

где γг – плотность перемещаемого материала, кг/м3; γв – плотность атмосферного воздуха, равная 1,2 кг/м3.

6Построить сравнительные графики зависимости производительность модели установки всасывающего действия, весовой и объёмной концентрации смеси материала и воздуха от угла наклона трубопровода.

7Используя заданные преподавателем исходные данные, схему установки (рис. 5.6), характеристику груза из табл. 5.5, произвести расчёт установки всасывающего действия для различных грузов. Определить для заданной преподавателем производительности установки следующие показатели: эквивалентную длину транспортирования; скорость движения воздуха на начальном участке; потребный расход воздуха; внутренний диаметр трубопровода; давление воздуха в трубопроводе; давление в воздуходувной машине; мощность двигателя воздуходувной машины.

8Сделать выводы.

СОДЕРЖАНИЕ ОТЧЕТА

1Привести схему установки.

2Определить экспериментально производительность модели, весовую и объёмную концентрацию смеси материала и воздуха для соответствующих углов наклона трубопровода.

3Привести сравнительные графики зависимостей производительности модели установки, весовой и объёмной концентрации смеси материала и воздуха от угла наклона трубопровода.

4Произвести расчёт характеристик установки всасывающего действия для разгрузки различных грузов из крытых вагонов.

Литература: [1, 2, 7, 11, 12].

157

РАБОТА № 4 ИССЛЕДОВАНИЕ |

СКОРОСТИ, |

КОЭФФИЦИЕНТА |

ИСТЕЧЕНИЯ ГРУЗА |

ЧЕРЕЗ ОТВЕРСТИЕ В ДНЕ БУНКЕРА И ДАВЛЕНИЯ ГРУЗА НА ЗАТВОР БУНКЕРА

Цель работы: изучить характер движения насыпного груза в бункере и рассчитать скорость и коэффициент истечения сыпучего груза через отверстие в дне бункера. Ознакомиться с методикой расчета давления сыпучего груза на затвор бункера.

ОБЩИЕ СВЕДЕНИЯ

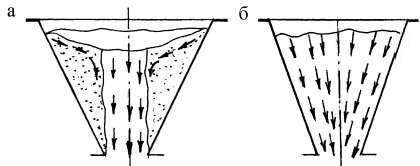

Истечение сыпучих материалов из бункеров бывает нормальное, сплошное и гидравлическое. При нормальном истечении частицы находятся в движении лишь в зоне столба материала, расположенного над выпускным отверстием бункера (рис. 5.7, а). Свободная поверхность сыпучего тела представляет собой воронку, вдоль стенок которой частицы груза перемещаются в центральную зону. Насыпной груз, расположенный около стенок бункера, образует застойные зоны. Частицы груза в застойных зонах неподвижны до тех пор, пока воронка, образовавшаяся на поверхности груза, не достигнет нижней части бункера.

Рис. 5.7. Виды истечения сыпучего материала

Нормальное истечение происходит в большинстве стационарных бункеров, имеющих вблизи выпускного отверстия наклон стенок к горизонту в пределах 45…55°.

При сплошном истечении все частицы груза в бункере находятся одновременно в движении (рис. 5.7, б). Все точки свободной поверхности опускаются одновременно, причем скорость опускания отдельных частиц

158

носит стохастический характер. В бункере отсутствуют застойные зоны, что позволяет выравнивать поток насыпного груза, поступающего в бункер неравномерно. Сплошное истечение происходит у бункеров, стенки которых имеют большой угол наклона к горизонту (70…80°).

Гидравлическое истечение наступает при выпуске из бункера сильно аэрированного насыпного груза; насыщении насыпного груза влагой, придающей грузу вид суспензии, а также при интенсивных вибрациях насыпного груза, когда максимальные ускорения превосходят некоторое критическое значение, соответствующее нарушению постоянства бокового давления груза на стенки бункера. Гидравлическое истечение может иметь место при любом наклоне стенок бункера к горизонтали, вплоть до нулевого (горизонтального днища).

Скорость при сплошном истечении зависит от размера выпускного отверстия, а при гидравлическом – от высоты слоя материала над отверстием.

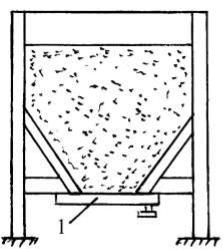

Характер движения насыпного груза в бункере устанавливается визуально. Для этого бункер (рис. 5.8), имеющий прозрачную стенку, заполняют горизонтальными слоями насыпного груза (толщина слоя 2…3 см), чередуя их со слоями подкрашенного груза (толщина слоя 0,5..1 см). Затем периодически открывают (на 2…5 с) выпускное отверстие бункера, перекрытое шиберным затвором 1, и фиксируют после каждого открытия изменение положения насыпного груза.

Рис. 5.8. Схема установки для определения характера движения насыпного груза в бункере

159