ТРАНСПОРТНО-ГРУЗОВЫЕ КОМПЛЕКСЫ. МЕХАНИЗАЦИЯ СКЛАДСКИХ РАБОТ С НАСЫПНЫМИ ГРУЗАМИ

.pdf

|

|

|

|

|

|

Таблица 5.2. |

|

Опытные результаты плотности исследуемого груза |

|||||

|

|

|

|

|

|

|

Наименова- |

|

Размер |

Результаты измерений |

Средняя объемная (насып- |

||

ние груза |

|

кусков |

1 |

2 |

3 |

ная) плотность груза, кг/м3 |

|

|

|

|

|

|

|

Б. Определение угла естественного откоса

а) При горизонтальном положении опорной плоскости. Для определения угла естественного откоса опорную раму устанавливают по уровню. Вращением маховика винта 5 воронку опускают в нижнее положение и заполняют насыпным грузом, а затем при помощи этого же маховика с винтом начинают поднимать вверх. При этом насыпной груз, вытекая из воронки, будет образовывать штабель, высоту которого следует довести до

12…15 см (рис. 5.1, б).

Впроцессе эксперимента в воронку периодически подаются дополнительные порции насыпного груза. Подъем воронки следует производить медленно и плавно, внимательно следя за тем, чтобы высота свободного падения груза (от нижнего обреза воронки до верхней части штабеля) не превышала 2…3 мм. При несоблюдении этого условия динамическое воздействие струи свободно падающего груза скажется на величине угла естественного откоса.

Впоследний момент отсыпки штабель своей верхней частью должен сомкнуться с выходным отверстием воронки. Угол естественного откоса измеряется при помощи съемного угломера в 4…6 точках штабеля, а затем определяется его среднее значение.

б) При наклоне опорной плоскости на заданный угол. Для выявления зависимости угла естественного откоса груза от угла наклона опорной плоскости штабеля опорная плоскость устанавливается под различными углами β к горизонту (рис. 5.1, в). Величина этих углов контролируется несъёмным угломером. Методика отсыпки штабеля на наклонную поверхность та же, что и на горизонтальную. В первой стадии эксперимента угол

βпринимают равным 0, 3, 6, 9, 12 и 15°. Далее величина угла устанавливается в зависимости от результатов последнего опыта. Если при угле β, равном 15°, штабель устойчив, то угол увеличивают до 16, 17, 18° и т.д. до тех пор, пока не начинается сползание груза по плоскости, исключающее воз-

140

можность формирования штабеля. Замеры величин угла естественного откоса штабеля, расположенного на наклонной плоскости, производятся только с одной стороны штабеля – по направлению подъема наклонной плоскости.

Результаты измерения углов естественного откоса насыпного груза заносятся в табл. 5.3. На основании полученных данных строится график зависимости угла естественного откоса от угла наклона опорной плоскости и дается заключение.

Таблица 5.3

Результаты измерения угла естественного откоса насыпного груза

Наименование |

Размер |

Угол на- |

Величина угла естест- |

Средняя |

|||||

материала |

кусков |

клона |

венного откоса насып- |

величина |

|||||

|

насып- |

опорной |

ного груза при приня- |

угла есте- |

|||||

|

ного |

плоско- |

том угле наклона опор- |

ственного |

|||||

|

груза, |

сти шта- |

ной плоскости штабеля |

откоса |

|||||

|

мм |

беля, βо |

1 |

2 |

3 |

4 |

5 |

6 |

груза, αо |

|

|

|

|

|

|

|

|

|

|

СОДЕРЖАНИЕ ОТЧЕТА

1Привести схему пурки.

2Рассчитать объемную плотность насыпных грузов.

3Построить график зависимости объемной плотности от размера кусков груза с различным гранулометрическим составом.

4Определить углы естественного откоса насыпных грузов для каждого гранулометрического состава при горизонтальном и наклонном положении опорной плоскости.

5Установить величину угла наклона опорной плоскости к горизонту, при котором исключается формирование штабеля.

6Построить график зависимости угла естественного откоса насыпного груза от угла наклона опорной плоскости штабеля.

7Построить график зависимости угла естественного откоса от гранулометрического состава груза.

Литература: [1, 2, 8, 10].

141

РАБОТА № 2 ИССЛЕДОВАНИЕ |

КОЭФФИЦИЕНТА |

ВНУТРЕННЕГО ТРЕНИЯ СЫПУЧЕГО ГРУЗА Цель работы: ознакомление с методикой определения коэффици-

ента внутреннего трения сыпучего груза.

КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ

Сыпучесть грузов характеризуется зависимостями предельных касательных напряжений от давления в толще сыпучего груза. В отличие от жидкости, частицы сыпучего груза имеют весьма ограниченную подвижность благодаря наличию значительных сил трения сцепления между ними, причем эти силы тем больше, чем выше давление в толще сыпучего груза.

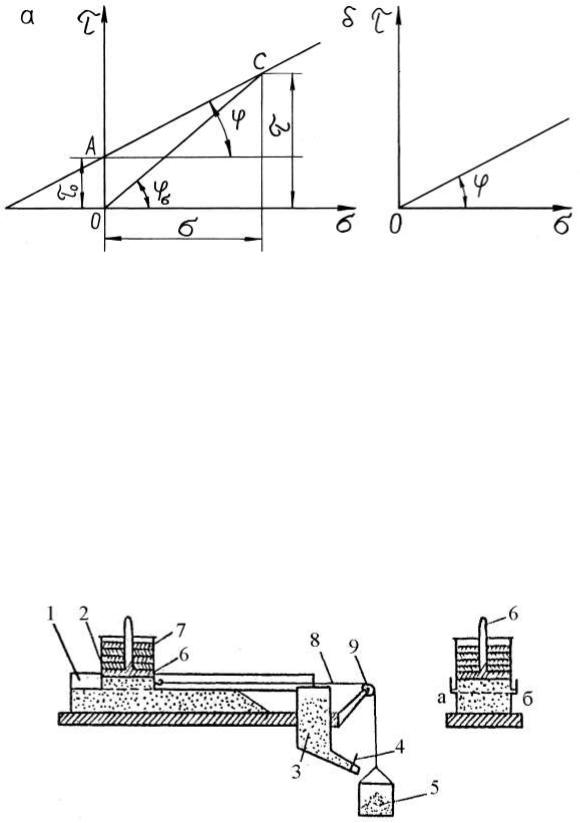

График предельных касательных напряжений (рис. 5.2, а) строят по результатам испытаний сыпучих грузов на трибометре. Прямая АС показывает зависимость предельных касательных напряжений τ от величины нормальных напряжений сжатия σ в сыпучем теле. Эта прямая в общем случае пересекает ось координат выше точки 0, что характеризует связность груза. Отрезок 0А определяет начальное сопротивление сдвигу τ0. У хорошо сыпучих грузов τ0 = 0 (рис. 5.2, б). Угол φ наклона линии АС к оси абсцисс называется углом внутреннего трения насыпного груза, а тангенс этого угла – коэффициентом внутреннего трения f tgφ .

Угол внутреннего сдвига φσ образован линией 0С с осью абсцисс; тангенс этого угла называется коэффициентом внутреннего сдвига fσ и определяется по формуле:

f |

|

tgφ |

|

f |

τ0 |

. |

(5.1) |

σ |

σ |

|

|||||

|

|

|

σ |

|

|||

|

|

|

|

|

|

||

Величина сопротивления сдвигу τ0 характеризует силу сцепления частиц груза между собой. Сыпучие материалы, у которых прямая предельных касательных напряжений проходит через начало координат 0 (рис. 5.2, б), называют идеально сыпучими телами, а соответствующие грузы легкоили хорошо сыпучими. Для идеально сыпучих тел коэффициент внутреннего сдвига равен коэффициенту внутреннего трения, т.е. fσ f , что вытекает из уравнения (5.1), если в него подставить τ0 = 0. Грузы, обладающие начальным сопротивлением сдвигу τ0, называются плохо сыпучими и относятся к категории сыпучих грузов.

142

Рис. 5.2. График предельных касательных напряжений

Для одного и того же ряда насыпного груза величина начального сопротивления сдвигу зависит от влажности груза, от размера частиц, от степени уплотнения груза и от срока хранения в неподвижном состоянии.

Для хорошо сыпучих грузов угол внутреннего трения φ равен углу естественного откоса.

УСТРОЙСТВО УСТАНОВКИ ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ВНУТРЕННЕГО ТРЕНИЯ СЫПУЧЕГО ГРУЗА

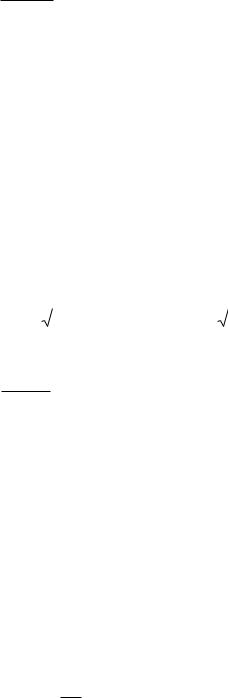

Определение величины коэффициентов внутреннего трения и сопротивления сдвигу производится на установке, показанной на рис. 5.3.

Рис. 5.3. Схема трибометра для определения величины коэффициента внутреннего трения и сопротивления сдвигу

Установка состоит из желоба 1, по направляющим которого может перемещаться коробка 2, не имеющая днища. Коробка соединена грузовой

143

чашкой 3, шнуром 4, перекинутым через блок 5. В комплект прибора входят прижимная планка 6, дополнительные грузы 7 и питающий бункер 8. На грузовую чашку ставят гири. Под их тяжестью коробка движется и происходит срез материала. В случае применения песка используется дополнительный бачок 9.

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТЫ

Коэффициент внутреннего трения сыпучего груза определяется в указанной ниже последовательности,

1Берётся проба груза объемом 5…6 дм3.

2Часть пробы массой около 0,5 дм3 взвешивается, фиксируется в отчете, высыпается в желоб 1 установки и разравнивается на уровне направляющих планок.

3На направляющие планки ставится коробка 2, в нее насыпается предварительно взвешенная часть пробы и разравнивается лопаткой.

4На поверхность груза коробки ставится прижимная планка, и на нее укладываются дополнительные грузы.

5На грузовую чашку постепенно устанавливаются гири (по 20 г), которые могут быть заменены какими-либо сыпучими телами, например песком. В этом случае к грузовой чашке подвешивается дополнительный бачок 9 и используется питающий бункер 8, имеющий шибер для регулирования подачи песка. Песок должен подаваться равномерно, тонкой струей, в среднем не более 10 г/с.

Укладка гирь на грузовую чашку или подача песка в бачок прекращается в момент начала движения коробки. Масса гирь или песка фиксируется. Эксперимент повторяется 5 раз при различной величине дополнительных грузов 7.

Аналогично производится опыт с порожней коробкой, который дает возможность установить сопротивление перемещению самой коробки.

6Производятся расчет нормальных и касательных напряжений. Для всех замеров с заполненной коробкой подсчитываются значения нормальных и касательных напряжений на плоскости среза а–б (рис. 5.3).

Нормальное давление на плоскости среза складывается из массы сыпучего груза М1, расположенного над плоскостью среза (масса груза, вы-

144

сыпанного в коробку после ее установки на направляющие), массы прижимной планки М2 и дополнительных грузов М3, т.е.

N M1 M 2 M3 , кг.

Нормальное напряжение рассчитывается по формуле:

σ 1000N , Па,

F

где F – площадь сечения подвижной коробки, м.

Касательная сила Р на плоскости среза будет определяться массой груза М4 на грузовой чашке и ее собственной массой М5 в момент начала движения загруженной коробки.

Пpи этом следует учесть усилие, необходимое для перемещения самой коробки, величина которого определяется массой груза М6 на грузовой чашке и массой последней при опыте с порожней коробкой.

Учитывается и сопротивление вращению W отклоняющего блока, равное 0,04 при угле охвата 180°. В результате получаем:

|

|

|

|

|

W |

|

|

|

|

W |

||||||

Р М 4 |

М 5 М 5 |

М 6 |

1 |

|

|

|

|

|

М 4 |

М 6 |

1 |

|

|

|

|

, кг. |

|

|

|

|

|

|

|||||||||||

|

|

|

||||||||||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

2 |

||||

Касательное напряжение:

τ 1000P , Па.

F

Значение нормальных и касательных напряжений наносят на график и через полученные точки проводят прямую.

Коэффициент внутреннего трения, равный тангенсу угла наклона полученной прямой, находят по выражению:

ftgφ τ x τ0 ,

σx

где τx и σx – касательные и нормальные напряжения, определяемые любой точкой, лежащей на полученной прямой.

Коэффициент внутреннего сдвига:

ftgφσ τ x .

σx

Физико-механические параметры некоторых сыпучих грузов приведены в табл. 5.4.

145

|

|

|

|

Таблица 5.4 |

|

Физико-механические параметры сыпучих материалов |

|||||

|

|

|

|

|

|

|

|

Началь- |

Коэффициент трения |

||

|

Насыпная |

ное со- |

|

|

|

Материал (груз) |

плотность, |

противле- |

внутренний |

|

о сталь |

|

т/м3 |

ние сдви- |

|

||

|

|

гу, Па |

|

|

|

Алебастр порошковый |

1,6…1,7 |

50 |

0,6 |

|

0,58 |

Гипс мелкокусковой |

1,2…1,4 |

– |

0,58…0,8 |

|

0,61…0,78 |

Глина сухая крупнокусковая |

1,0…1,8 |

– |

0,8…1,0 |

|

0,75…1,0 |

Гравий |

1,6…2,0 |

– |

0,49…1,0 |

|

0,58…1,0 |

Земля грунтовая сухая |

1,1…1,6 |

– |

0,55…1,0 |

|

0,75…1,0 |

Зерно сухое |

0,77 |

170 |

– |

|

0,58 |

Породы каменные среднекуско- |

|

|

|

|

|

вые бутовые и алебастровые |

1,5…2,2 |

200 |

0,75 |

|

0,58…0,84 |

Кокс среднекусковой |

0,48…0,53 |

220 |

0,52…1,19 |

|

0,47…0,53 |

Опилки древесные |

0,16…0,32 |

30…360 |

0,6…1,5 |

|

0,39…0,85 |

Песок сухой |

1,4…2,05 |

100 |

0,57…0,84 |

|

0,32…0,8 |

Песок влажный |

1,3 |

1000 |

0,75 |

|

0,57 |

Сахар |

– |

– |

1,19 |

|

0,85…1,0 |

Соль каменная поваренная |

0,72…1,85 |

– |

0,57…1,02 |

|

0,49…1,2 |

Уголь каменный сухой |

0,6…0,8 |

до 100 |

0,51…1,0 |

|

0,29…0,84 |

Уголь каменный влажный |

1,02 |

1000 |

0,55 |

|

0,47 |

Цемент |

0,9…1,3 |

до 150 |

0,5…0,84 |

|

0,3…0,65 |

Шлак сухой |

0,6…1,0 |

– |

0,56…1,0 |

|

0,4…1,1 |

Щебень булыжный |

1,5…1,7 |

– |

– |

|

0,74 |

Известь |

0,7…1,5 |

– |

– |

|

0,35…0,6 |

Торф воздушно-сухой |

0,35…0,5 |

500 |

0,62…1,19 |

|

0,27…0,7 |

Сода кальцинированная |

0,4…1,25 |

до 100 |

0,71…1,02 |

|

0,3…0,4 |

Глинозем сухой порошкообраз- |

|

|

|

|

|

ный |

1,0…1,1 |

10…80 |

0,54…0,56 |

|

0,42…0,54 |

СОДЕРЖАНИЕ ОТЧЕТА

1 Расчет:

–первоначального сопротивления сдвигу;

–коэффициента внутреннего трения насыпного груза;

–угла внутреннего трения;

–коэффициента внутреннего сдвига;

–угла внутреннего сдвига.

2Сравнение угла внутреннего трения с углом естественного откоса.

3Диаграммы величин нормальных и касательных напряжений. Литература: [1, 2, 4, 8].

146

РАБОТА № 3 ИССЛЕДОВАНИЕ |

ПРИНЦИПА РАБОТЫ |

|

И |

РАСЧЕТ |

ПНЕВМАТИЧЕСКОГО |

РАЗГРУЗЧИКА ВСАСЫВАЮЩЕГО ДЕЙСТВИЯ Цель работы: ознакомиться с конструкцией, принципом действия и расчетом пневматического разгрузчика всасы-

вающего действия.

ОБЩИЕ СВЕДЕНИЯ

Установки пневматического транспорта – прогрессивные средства механизированной выгрузки и подачи на склад цемента и других порошкообразных материалов (цемент, известь, мел, зерно и др.) из крытых вагонов, морских и речных судов. По сравнению с механическими пневмотранспортные установки имеют ряд преимуществ: возможность транспортировать грузы по трассе любой конфигурации и одновременно производить технологические операции (сушку, нагрев, смешивание); герметичность магистрали по всей трассе, исключающая пыление груза; минимальное количество обслуживающего персонала; лёгкость управления и возможность полной автоматизации работ.

К недостаткам пневмотранспортных установок, сдерживающим более широкое внедрение их на предприятиях железнодорожного транспорта, относятся: большой расход воздуха, а следовательно, и электроэнергии на единицу массы груза; абразивный износ трубопроводов и других соприкасающихся с грузом частей из-за большой скорости потока воздуха с грузом; повреждение груза и его потери вследствие недостаточной очистки в фильтрах; прилипание влажных грузов к стенкам трубопровода и другим частям.

По принципу действия пневморазгрузчики бывают всасывающего, нагнетательного и комбинированного типов.

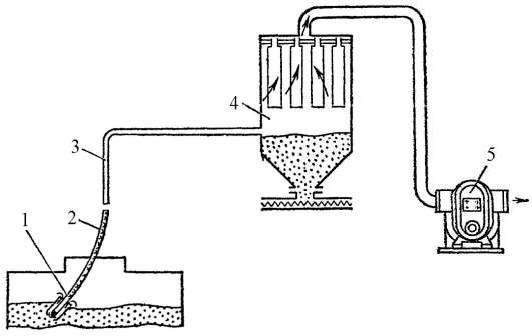

На рис 5.4 показана схема всасывающей установки пневматического транспорта.

Во всасывающих установках под действием разряжения, создаваемого вакуум-насосом 5, атмосферный воздух засасывается в загрузочное устройство. Для слежавшихся материалов в качестве загрузочного устройства применяются специальные заборные устройства, для неслёживающихся –

147

переносные сопла. Сопло 1 представляет собой два вставленных один в другой патрубка, из которых внутренний 6 имеет в нижней пасти раструб. Сопло, подсоединённое к трубопроводу 2, опускают с небольшим погружением в груз. Воздух засасывается через кольцевую щель между патрубками и, проходя частично через груз, увлекает его вверх. Размер кольцевой щели и количество засасываемого воздуха регулируется изменением взаимного расположения патрубков. Из сопла груз в потоке воздуха перемещается по гибким 2 и жёстким 3 участкам трубопровода в осадительную камеру 4. В осадительной камере из-за потери скорости потока и под действием силы тяжести груз осаждается в её конусной части и разгрузочным устройством выдаётся в приёмные ёмкости. Для разгрузки осадительных камер применяются шнековые механизмы выгрузки или шлюзовые барабанные затворы.

Рис. 5.4. Схема всасывающей установки пневматического транспорта: 1 – сопло; 2, 3 – гибкие и жесткие участки трубопровода; 4 – осадительная камера; 5 – вакуум-насос;

Технические характеристики пневморазгрузчиков всасывающего действия приведены в табл. 5.5. Пневматические разгрузчики всасывающего действия ТА-5 (С-578А), С-577, С-559, С-653В, С-960 сняты с производства.

148

|

|

|

|

Таблица 5.5 |

|

Пневморазгрузчики всасывающего действия [15] |

|

|

|||

|

|

|

|

|

|

|

ТА–17 |

ТА–18 |

|

ТА–35 (для |

|

Показатели |

|

семян хлоп- |

|

||

(С–1039) |

(С–1040) |

|

|

||

|

|

чатника) |

|

||

|

|

|

|

|

|

1 |

2 |

3 |

|

4 |

|

Производительность, т/ч |

50 |

90 |

|

40 |

|

Дальность транспортирования, м |

12 |

12 |

|

12 |

|

Рабочий вакуум, % |

50 |

40 |

|

30 |

|

Общая мощность электродвигателя, кВт |

43,8 |

83 |

|

121,2 |

|

Диаметр всасывающего трубопровода, мм |

150 |

150 |

|

200 |

|

Масса, кг |

3500 |

5025 |

|

8400 |

|

Заборное устройство: |

|

|

|

|

|

диаметр подгребающих дисков, мм |

496 |

682 |

|

682 |

|

частота вращения дисков, мин-1 |

42 |

44 |

|

44 |

|

скорость передвижения заборного устройст- |

|

|

|

|

|

ва, м/мин |

5,4 |

5,8 |

|

5,8 |

|

мощность электродвигателя, кВт: |

|

|

|

|

|

дисков |

2,2 |

4 |

|

4 |

|

колеса |

1,3×2 |

1,3×2 |

|

2,2×2 |

|

габаритные размеры, мм: |

|

|

|

|

|

длина |

1330 |

1494 |

|

1760 |

|

ширина |

1130 |

1420 |

|

1560 |

|

высота |

985 |

952 |

|

1365 |

|

масса, кг |

630 |

810 |

|

1100 |

|

Осадительная камера: |

|

|

|

|

|

объем, м3 |

1,2 |

3,1 |

|

3,4 |

|

площадь фильтрующей поверхности, м2 |

4,60 |

10,00 |

|

7,74 |

|

число рукавных фильтров |

6 |

14 |

|

– |

|

диаметр рукавных фильтров, мм |

250 |

250 |

|

– |

|

диаметр шнека механизма выгрузки, мм |

200 |

200 |

|

500 |

|

частота вращения шнека, мин-1 |

1000 |

1000 |

|

280 |

|

мощность электродвигателя привода шнека, |

|

|

|

|

|

кВт |

17 |

22 |

|

15 |

|

габаритные размеры, мм: |

|

|

|

|

|

длина |

1900 |

1900 |

|

3270 |

|

ширина |

1205 |

1660 |

|

2530 |

|

высота |

2500 |

2800 |

|

3730 |

|

масса, кг |

120 |

1700 |

|

2000 |

|

агрегат вакуумного или воздушного насоса |

РМК-3, |

|

|

ТВ-80-1 |

|

(тип) |

ВВН-12 |

РМК-4 |

|

|

|

мощность электродвигателя, кВт |

28 |

55 |

|

100 |

|

Производительность при вакууме 60 % |

|

|

|

|

|

м3/мин |

4,2 |

11,0 |

|

– |

|

Завод изготовитель |

Ленинградский завод |

|

|||

строительных машин |

|

||||

|

|

||||

149