ТРАНСПОРТНО-ГРУЗОВЫЕ КОМПЛЕКСЫ. МЕХАНИЗАЦИЯ СКЛАДСКИХ РАБОТ С НАСЫПНЫМИ ГРУЗАМИ

.pdf

где ρ – угол естественного откоса цемента, ρ = 40°. α 40 5 45 .

Для обеспечения хороших условий истечения принимаем α = 55°. Высота конусной части силоса:

h1 |

|

Dб d |

tgα |

6 0,3 |

tg55 4,1 |

м, |

|

2 |

2 |

|

|||||

|

|

|

|

|

|

||

тогда высота цилиндрической части силоса:

h2 H хр h1 16,2 4,1 12,1 м.

Вместимость одного силоса определяем по формуле из табл. 4.1 для силосного бункера:

|

V |

π h1 |

D2 |

D d d 2 |

π Dб2 h2 |

|

|||||

|

|

|

|

||||||||

|

т |

12 |

б |

б |

4 |

|

|

|

|||

|

|

|

|

|

|

|

|

||||

|

3,14 4,1 |

62 6 0,3 0,32 |

3,14 62 12,1 |

382,6 м2 . |

|||||||

12 |

|

4 |

|

||||||||

|

|

|

|

|

|

|

|

|

|||

ПРИМЕР 9 Расчет основных параметров пневморазгрузочной установки всасывающего действия [11].

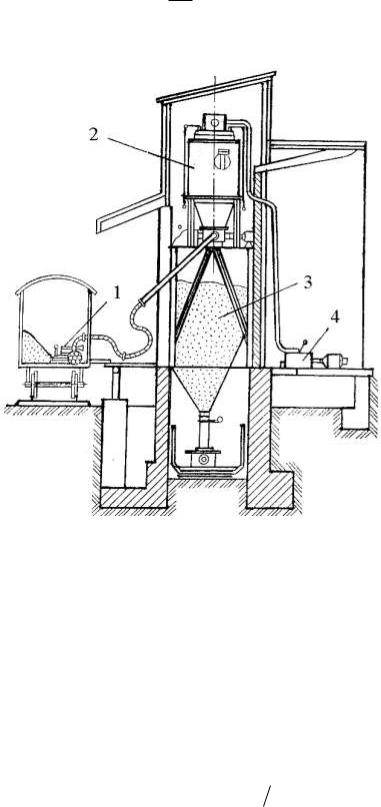

Исходные данные: установка всасывающего действия для разгрузки цемента из крытых вагонов (рис. 4.9) производительностью П = 50 т/ч при длине горизонтального транспортирования 12 м и высоте подъема 4 м.

РЕШЕНИЕ

Эквивалентная длина транспортирования

Lпр lг h lэк ,

где lг – длина горизонтальных участков трубопроводов, lг =12 м; h – высота подъёма, h = 4 м;

lэк – сумма длин, эквивалентных коленам трубопровода (эквивалентная длина одного колена составляет 4…10 м в соответствии с заданной схемой, принимаем lэк = 18 м).

Lпр 12 4 18 34 м.

Скорость движения воздуха на начальном, участке трубопровода, где грузу сообщается рабочая скорость:

Vв α

γц ,

γц ,

130

где α – коэффициент, учитывающий крупность частиц груза (для пылевидных грузов α = 10…16); γц – удельная масса цемента, γц = 3,0 т/м3;

Vв 12

3,0 20,8 м/с.

3,0 20,8 м/с.

Рис. 4.9. Схема установки всасывающего действия для разгрузки цемента из крытых вагонов: 1 – заборное устройство; 2 – осадительная камера;

3 – приемное устройство; 4 – вакуум-насос

Концентрация воздушно-цементной смеси по массе зависит от диаметра трубопровода, давления воздуха и приведенной длины транспортирования. Для расчета принимаем концентрацию смеси по массе μ = 50 кг цемента/кг воздуха.

Потребный расход воздуха:

Q |

|

П |

|

|

50 |

0,23 м3 с или 13,8 м3/мин. |

|

|

|

|

|||

|

|

|

|

|||

в |

3,6 |

μ |

γв |

3,6 50 1,2 |

|

|

|

|

|||||

131

Внутренний диаметр трубопровода:

|

|

|

d |

|

|

|

|

4 Qв |

|

|

|

|

|

4 0,23 |

|

0,118 м, |

|||||||

|

|

|

т |

|

|

π Vв |

|

|

3,14 20,8 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

принимаем dт = 125 мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Давление воздуха в трубопроводе: |

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

β μ L |

|

V 2 |

|||||||||

|

|

|

|

|

Р 105 |

|

1 |

|

|

|

|

|

пр |

|

|

в |

|

Р , |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

dт |

|

|

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где |

β – опытный коэффициент, β = 1,5∙107; |

|

|

|

|

||||||||||||||||||

|

Рп – давление столба смеси воздуха с цементом на единицу площади |

||||||||||||||||||||||

|

поперечного сечения трубы, Па; |

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

Р 9,81 l |

в |

|

γ |

|

μ , |

||||||||||

|

|

|

|

|

|

|

|

п |

|

|

|

|

|

|

|

|

в |

|

|

|

|

|

|

где |

γв – средняя удельная |

масса воздуха на участке подъема, γв = |

|||||||||||||||||||||

|

= 0,9 кг/м3; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

Р 105 1 |

1,5 107 |

50 34 20,822 |

|

9,81 4 0,9 50 0,33 105 Па. |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

т |

|

|

|

0,125 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Давление в воздуходувной машине: Рм Рр α ,

где α – коэффициент потерь в осадительной камере, α = 1,15…1,25; Рр – рабочее давление (разрежение) воздуха в конечной точке трубопровода.

Мощность двигателя воздуходувной машины:

N |

Lм Qв |

|

35000 13,8 |

13,2 кВт, |

60 1000 η |

60 1000 0,6 |

где Lм – теоретическая работа воздуходувной машины, отнесенная к 1 м3 засасываемого воздуха при изотермическом сжатии, Lм = 27000,

35000, 41000, 47000 Н∙м/м3; при Рм соответственно 0,9∙105; 0,8∙105; 0,7∙105; 0,6∙105 Па;

Qв – расход воздуха, Qв = 13,8 Н∙м3/мин;

η – коэффициент полезного действия (общий) воздуходувной маши-

ны, η = 0,6.

132

Контрольные вопросы

1Основные параметры штабельного склада.

2Основные параметры повышенного пути.

3Формулы для определения размеров штабелей, траншей, закромов, бункеров для сыпучих грузов.

4Основные параметры склада угля, оборудованного двухконсольным краном ККС-10 с грейфером А-У-1,5.

5Основные параметры склада песчано-гравийной смеси для завоза железобетонных изделий.

6Основные параметры площадки для размещения штабеля щебня по схеме комплексной механизации переработки сыпучих грузов грейферным стреловым краном и тракторным погрузчиком (рис. 4.4).

7Основные параметры склада угля, оборудованного повышенным путем

всочетании с тракторным погрузчиком ТО-1 (рис. 4.5).

8Основные параметры площадки для размещения штабельного склада технологического хранения строительного песка при непрерывной отгрузке по схеме (рис. 4.6).

9Выбрать лучший вариант КМАПРР сыпучих грузов закрытого склада при его обслуживании ленточными конвейерами и мостовым грейферным краном (рис. 4.7).

10Расчет силосного склада для минеральных удобрений.

11Определение числа силосов для хранения цемента при подаче материала в зону хранения с помощью пневмоподъемника ТА-21 (рис. 3.3).

12Расчет основных параметров установки всасывающего действия

(рис. 4.9).

133

ГЛАВА 5 ЛАБОРАТОРНЫЕ ИССЛЕДОВАНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ НАСЫПНЫХ ГРУЗОВ И ОРГАНИЗАЦИЯ РАБОТ НА СКЛАДЕ

Содержание и оформление отчета по лабораторным исследованиям

Работы проводятся в учебной лаборатории или в производственных условиях. При выполнении работы в производственных условиях учебные группы выезжают на грузовые объекты вместе с преподавателем. Перед выездом студент обязан изучить методические указания и рекомендуемую литературу, пройти инструктаж по технике безопасности.

В целях рационального использования времени и хорошего усвоения материала студент обязан заранее изучить теорию, ясно представлять цель, задачи и порядок выполнения лабораторного исследования. Руководитель занятий должен предварительно проверить степень готовности студента к выполнению той или иной темы, дать необходимые указания и провести инструктаж по технике безопасности.

Отчет по лабораторным исследованиям должен содержать:

1.Наименование лабораторного исследования.

2.Цель исследования.

3.Краткое описание погрузочно-разгрузочных машин, механизмов и устройств, применяемых в работе, организацию и технологию работы по погрузке, выгрузке, сортировке грузов.

4.Результаты хронометражных наблюдений.

5.Необходимые расчеты и таблицы, выполненные в соответствии с нижеприведенными методическими указаниями.

6.Подпись студента, выполнившего работу, и дату выполнения.

134

РАБОТА № 1 ИССЛЕДОВАНИЕ НАСЫПНОЙ ПЛОТНОСТИ И УГЛА ЕСТЕСТВЕННОГО ОТКОСА СЫПУЧИХ ГРУЗОВ

Цель работы: ознакомиться с физическими свойствами сыпучих грузов и изучить методику определения насыпной плотности и углов естественного откоса.

ОПИСАНИЕ УСТАНОВОК

1. Прибор для определения насыпной плотности грузов

Насыпная плотность сыпучих грузов – показатель, характеризующий массу свободно насыпанного груза в тоннах на кубический метр (т/м3) и зависящий от крупности и формы кусков. При производстве расчетов насыпная плотность иногда выражается в кг/м3 или в кг/л.

Насыпная плотность определяется с помощью прибора, называемого пуркой. В качестве образцовых и рабочих пурок принять литровые пурки с несъемной воронкой, снабженной механическим затвором для открывания и закрывания дна воронки. Пурка имеет следующее устройство. Равноплечее коромысло помещается своей опорной призмой на обойме, прикрепленной к подвеске, надетой на кронштейн колонки, ввинченной в гнездо на укладочном ящике. Под опорной призмой коромысла укрепляется указательная стрелка, а внизу подвески – указатель равновесия в виде шкалы. На грузоприемные призмы коромысла надеваются серьги в виде рамок, в верхней части которых укреплены подушки. К левому плечу коромысла подвешивается чашка для гирь, а к правому – мерка вместе с падающим грузом. Мерка имеет форму цилиндра, в верхней части цилиндра имеется щель для ножа.

К верхней части мерки шарнирно прикреплена дуга с крючком, служащим для подвески мерки к серьге. Дно мерки с отверстием для выхода воздуха снижено тремя ножками, при помощи которых мерка укрепляется на подставке, основанием которой служит крышка ящика.

В мерку вкладывается падающий груз, имеющий форму прямого цилиндра. Вместимость мерки от верхней поверхности вложенного в нее падающего груза до нижнего края щели равна одному литру.

Заполнение мерки зерном производится с помощью наполнителя, надеваемого на мерку и цилиндр. Наполнитель имеет форму цилиндра с рас-

135

трубом на одном конце. В нижней части цилиндра насыпки наглухо закреплена воронка, закрывающаяся заслонкой. В щель вставляется нож в виде широкой пластины с ручкой на одном конце и вырезом на другом. Кромки выреза симметрично заострены. К пурке прилагаются гири технические 2-го класса набора 12-1000-24. Собрать пурку, нарисовать схему пурки в рабочем состоянии и указать основные детали прибора.

2. Установка для определения угла естественного откоса

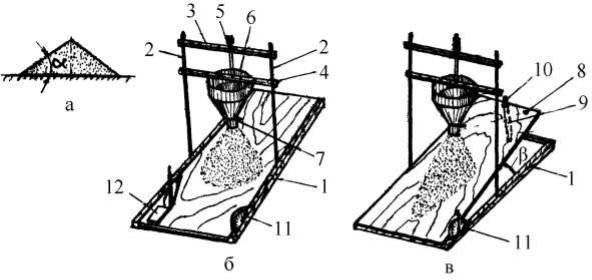

Относительная взаимная подвижность частиц сыпучего груза зависит от наличия сил сцепления между отдельными частицами и от величины сил трения, возникающих при перемещении частиц относительно друг друга. От подвижности насыпного груза зависит величина угла естественного откоса α, образуемого плоскостью естественного откоса штабеля груза с горизонтальной плоскостью (рис. 5.1). Угол естественного откоса оказывает существенное влияние на ряд геометрических параметров погру- зочно-разгрузочных машин и устройств. Угол естественного откоса определится при помощи установки, показанной на рис. 5.1.

Установка состоит из опорной рамы 1, в середине продольных стенок которой жестко закреплены две вертикальные стойки 2. На них насажены две горизонтальные поперечины: верхняя 3 и нижняя 4. Верхняя закреплена жестко, нижняя не имеет крепления. Через середину верхней поперечины проходит винт с маховиком 5, который жестко прикреплен к нижней поперечине. К нижней поперечине жестко прикреплена также воронка 6 для формирования штабеля сыпучего груза. Воронка имеет механический затвор 7 для открывания и закрывания выпускного отверстия. Внутрь опорной рамы помещена опорная плоскость 8, которая одной стороной крепится к ней шарнирно. С противоположной стороны опорная плоскость имеет отверстие для прохода дугообразного стержня 9 опорной рамы. С торцевой стороны опорной плоскости через отверстие проходит винт с маховиком 10. Он служит для закрепления опорной плоскости на дугообразном стержне при наклоне её на необходимый угол.

На продольной стенке опорной рамы рядом с шарнирным креплением опорной плоскости установлен несъемный угломер 11, который служит для измерения угла наклона опорной плоскости к горизонту. Измерение угла естественного откоса груза на опорной плоскости производится съемным угломером 12.

136

Рис. 5.1. Схема установки для определения угла естественного откоса сыпучего груза: а) угол

естественного откоса; б) при горизонтальном положении опорной плоскости; в) при наклонном положении опорной плоскости

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТЫ

А Определение насыпной плотности грузов

1.Осмотреть пурку и протереть её ветошью. Осмотр начинают с проверки наличия всех деталей, входящих в комплект пурки, и наличия в них одного и того же фабричного номера. Затем убеждаются в исправном действии заслонки воронки. Нож должен плавно, без задержки, входить в щель мерки: цилиндр, наполнитель и мерка не должны иметь вмятин, следов коррозии и т.п.

2.Установить на ровном горизонтальном столе укладочный ящик пурки, из которого предварительно осторожно извлечь все остальные части пурки. Ящик следует установить так, чтобы он не качался и был обращен ручкой и замком к работающему.

3.Собрать пурку на крышке укладочного ящика, для чего:

а) ввернуть колонку до отказа в гнездо на крышке; если кронштейн занял неправильное положение, рукой повернуть его в направлении к работающему;

б) надеть подвеску на кронштейн колонки и вставить коромысло в обойму, чтобы стрелка прошла в отверстие у её основания, а призма легла на подушку. Коромысло необходимо заводить осторожно, чтобы не со-

137

гнуть конец стрелки и не повредить призмы. Коромысло должно быть обращено к работающему той стороной, на которой помещен номер. При надевании серег на концевые призмы коромысла руководствуются цифровыми или буквенными обозначениями, если они имеются на серьгах и коромысле у концевых призм;

в) подвесить к левому плечу коромысла чашку для гирь, а к правому плечу – мерку с вложенным в нее падающим грузом. После нескольких колебаний коромысло должно прийти в состояние равновесия и стрелка должна остановиться против указателя или среднего штриха шкалы. Если равновесия не будет, то добавлением в тарировочную полость чашки или изъятием какого-либо подгоночного материала добиваются полного равновесия;

г) снять мерку с коромысла, извлечь из нее падающий груз, установить мерку на специальную подставку на крышке ящика и при помощи ножек, имеющихся на дне мерки, закрепить её так, чтобы заводской знак был обращен к работающему.

4. Определить объемный вес сыпучего груза. Работа производится в следующем порядке:

а) в щель мерки, закрепленной на крышке ящика, вдвинуть нож так, чтобы вершина угла ножа находилась в полости мерки на расстоянии 2…3 см от стенки мерки, к которой обращены стороны угла;

б) поместить на нож падающий груз; в) надеть на мерку наполнитель;

г) установить на наполнителе цилиндр с сыпучими грузом и осторожным нажимом пальца на рычажок замка открыть заслонку воронки, чтобы пересыпать груз из цилиндра в наполнитель (для удобства пользования на цилиндре может быть нанесена ограничительная черта);

д) извлечь нож из мерки, соблюдая при этом осторожность, чтобы не произошло перемещения или сотрясения мерки;

е) после того как падающий груз пурки, а вместе с ним и cсыпучий груз упадут в мерку, в щель снова поместить нож до упора ручки в стенку мерки: при этом груз, попадающий между лезвием ножа и краями щели мерки, перерезается;

ж) снять цилиндр с наполнителя и закрыть заслонку воронки;

138

з) снять мерку вместе с наполнителем с подставки и, слегка придерживая пальцем нож, удалить оставшийся в наполнителе сыпучий груз;

и) снять наполнитель с мерки и удалить груз, оставшийся на ноже; к) извлечь нож из щели мерки; л) подвесить мерку к коромыслу и при помощи приложенного к

пурке разновеса взвесить груз с точностью до 500 мг. Так как масса цилиндра с ножом (задвижкой) равна массе весовой площадки пурки, то полученная масса сыпучего груза является действительной массой груза внутри мерного цилиндра;

м) вычислить объемную плотность сыпучего груза по формуле: γ М  V ,

V ,

где М – вес груза в мерном цилиндре пурки, кг; V – объём мерного цилиндра, равный 1 литру.

Гранулометрический состав (кусковатость) сыпучего груза характеризует количественное распределение частиц кусков по крупности. Крупность определяется наибольшими линейными размерами частиц груза. Для определения гранулометрического состава из массы насыпного груза берут пробу в разных частях штабеля и просеивают её через набор сит с постепенно увеличивающимися отверстиями. По данным ситового анализа определяют размер среднего (типичного) куска сортированного груза:

а аmax amin ,

2

и определяют категорию груза (табл. 5.1).

Для каждого груза при различном гранулометрическом составе насыпная плотность определяется три раза. В расчет принимается среднее значение. Результаты расчета свести в табл. 5.2.

|

|

|

|

|

|

Таблица 5.1 |

||

|

|

Категория сыпучего груза |

|

|

||||

|

|

|

|

|

|

|

|

|

|

Пыле- |

Порош- |

Мелко- |

Круп- |

Мелко- |

Средне- |

Круп- |

|

Грузы |

вид- |

кообраз- |

зерни- |

нозер- |

куско- |

нокус- |

||

кусковые |

||||||||

|

ные |

ные |

стые |

нистые |

вые |

ковые |

||

|

|

|||||||

Размер ти- |

Менее |

|

|

|

|

|

Более |

|

пичных кус- |

0,05…0,5 |

0,5…2 |

2…10 |

10…60 |

60…160 |

|||

0,05 |

160 |

|||||||

ков, а, мм |

|

|

|

|

|

|||

|

|

|

|

|

|

|

||

139