ТРАНСПОРТНО-ГРУЗОВЫЕ КОМПЛЕКСЫ. МЕХАНИЗАЦИЯ СКЛАДСКИХ РАБОТ С НАСЫПНЫМИ ГРУЗАМИ

.pdf

Для малогабаритных погрузчиков Kу = 1,4 и бoльшeгpyзныx погрузчиков Kу = 1,75.

5 Определение положения центра тяжести погрузчика. Для определения положения центра тяжести погрузчика от точки опрокидывания составляется уравнение:

α РМ1 у ,

где М – сила тяжести погрузчика, кН.

6 Определение положения суммарного центра тяжести системы груз–погрузчик от оси опрокидывания. Оно выполняется аналогично предыдущему. Составляется уравнение:

Р1 у М г М α1,

тогда

α1 |

|

Р1 |

у |

. |

|

М г М |

|||||

|

|

|

|||

Для сравнения результатов вычислений определяем коэффициент устойчивости погрузчика на основании экспериментальных данных. Для этого определяем положение суммарного центра тяжести системы груз– погрузчик по высоте в миллиметрах (рис. 5.16):

h1 α1  tgδ2 ,

tgδ2 ,

где δ2 – суммарный угол предельного равновесия;

δ2 δ δ1,

где δ – экспериментальный угол, при котором наступило опрокидывание погрузчика; δ1 – дополнительное отклонение грузоподъемника за счет деформа-

ции шин и рессор принимается 1…2° (берется из экспериментов, при исследовании отклонений рамы грузоподъемника), δ1 = θэксп; θ – угол наклона рамы грузоподъемника погрузчика (θ принимается по паспорту).

7 Проверка правильности определения положения суммарного центра тяжести системы груз–погрузчик. Если центр тяжести системы груз– погрузчик найден правильно, то должно быть действительно следующее уравнение (рис. 5.17):

М г а М b ;

190

a c x h2tgδ2 cosδ2 ; b α h tgδ2 ,

где h – положение центра тяжести погрузчика в вертикальной плоскости, мм.

Положение центра тяжести погрузчика по высоте определяется аналитически.

Определение коэффициента грузовой устойчивости вилочного погрузчика на основании экспериментальных данных. Коэффициент грузовой устойчивости определяется на основании эксперимента по формуле

К |

|

|

tgδ2 M h M г h2 |

|

1. |

|

у |

|

|||||

|

|

M г |

c x h2 sin θ |

|

||

|

|

|

|

|||

Далее сравниваются Ку, определенный на основе развески и экспериментальным путем, и дается заключение.

Построение кривой грузоподъемности погрузчика в зависимости от

положения центра тяжести груза на вилах М г f c . |

||||||

Для построения кривой грузоподъемности пользуемся уравнением |

||||||

K |

y |

M |

г |

c x P y ; |

||

|

|

1 |

|

|||

М г |

|

Р1 у |

. |

|||

|

с х К у |

|||||

|

|

|

|

|

|

|

где Ку – принимается экспериментальным путем; Мг – грузоподъемность, определяемая при "с", равном 400; 500; 600;

700 мм.

9 Построение кривой грузоподъемности в зависимости от груза на высоте М г f h2 на основе экспериментальных данных. При построении

кривой грузоподъемности Ку принят при h2 = 2800 |

мм. |

||||

Грузоподъемность Мг, кН, определяется по формуле |

|||||

М α h tgδ2 |

, |

|

|||

М г K |

y |

c x h tgδ |

2 |

|

|

|

2 |

|

|

||

где Мг – определяется при h2, равной 3000; 1500; 1000; 500 мм.

При построении кривой грузоподъемности по оси абсцисс откладывается значение Мг, по оси ординат значения h2 и по точкам проводится кривая грузоподъемности.

191

СОДЕРЖАНИЕ ОТЧЕТА

1Определить габаритные размеры и основные расчетные размеры исследуемого электропогрузчика (модели).

2Привести схему стенда для исследования устойчивости погрузчи-

ка.

3Проверка устойчивости погрузчика на стенде.

4Определить коэффициент устойчивости по данным развески.

5Определить положение центра тяжести погрузчика.

6Определить положение суммарного центра тяжести системы груз–погрузчик.

7Проверить правильность определения положения суммарного центра тяжести системы груз–погрузчик.

8Определить коэффициент грузовой устойчивости вилочного погрузчика на основании экспериментальных данных.

9Построить график зависимости грузоподъемности погрузчика от расположения центра тяжести груза на вилах.

10Рассчитать и построить кривую грузоподъемности погрузчика в зависимости от положения груза на высоте на основе экспериментальных данных.

11Сделать выводы.

Литература: [2, 4, 11, 13].

РАБОТА № 8 ИССЛЕДОВАНИЕ ОРГАНИЗАЦИИ РАБОТЫ И ПРОИЗВОДИТЕЛЬНОСТИ СТРЕЛОВЫХ КРАНОВ

Цель работы: ознакомиться с устройством, расчётом показателей режима работы и технической производительности стрелового крана.

ОБЩИЕ СВЕДЕНИЯ

Стреловые краны представляют собой грузоподъёмные машины общепромышленного и специального назначения. В зависимости от условий применения выпускают стреловые краны стационарные и передвижные, полноповоротные и неполноповоротные, с постоянным и переменным вы-

192

летом стрелы. Обобщающим параметром, учитывающим условия эксплуатации грузоподъемной машины или механизма и степень их загрузки по времени, является номинальный режим работы данного механизма или всей машины в целом (табл. 5.13).

Таблица 5.13

Классификация механизмов грузоподъемных машин по режимам работы

Номи- |

Коэффициент |

|

|

Количество |

Температу- |

||

использования механизмов |

|

||||||

нальный |

ПВ, |

включений в |

ра окру- |

||||

|

|

|

|||||

|

|

в течение |

|||||

режим ра- |

по грузоподъ- |

в течение |

% |

час (средний |

жающей |

||

суток, |

|||||||

боты |

ёмности |

года, Кгод |

|

за смену) |

среды, ± °С |

||

Ксут |

|

||||||

|

|

|

|

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

1,0 |

нерегулярная |

– |

– |

|

|

|

|

0,75 |

редкая работа |

– |

– |

|

|

|

Легкий (Л) |

|

|

|

|

60 |

25 |

|

0,5 |

0,25 |

0,33 |

15 |

||||

|

0,25 |

0,50 |

0,67 |

15 |

|

|

|

|

0,1 |

1,00 |

1,00 |

25 |

|

|

|

|

1,00 |

1,0 |

0,67 |

15 |

|

|

|

Средний |

0,75 |

0,5 |

0,33 |

25 |

|

|

|

0,50 |

0,5 |

0,67 |

25 |

120 |

25 |

||

(С) |

|||||||

0,25 |

1,0 |

1,00 |

40 |

|

|

||

|

|

|

|||||

|

0,10 |

1,0 |

1,00 |

60 |

|

|

|

|

1,00 |

1,00 |

0,07 |

25 |

|

|

|

Тяжелый |

1,00 |

1,00 |

0,33 |

40 |

|

|

|

0,65 |

0,75 |

0,67 |

40 |

240 |

25 |

||

(Т) |

|||||||

0,50 |

1,00 |

1,00 |

40 |

|

|

||

|

|

|

|||||

|

0,25 |

1,00 |

1,00 |

60 |

|

|

|

Весьма тяжелый непрерывнодействующий |

0,10 |

1,00 |

1,00 |

60 |

|

45 |

|

|

|

|

|

720 |

|

||

1,00 |

1,00 |

1,00 |

50 |

60 |

|||

|

|||||||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

ИСХОДНЫЕ ДАННЫЕ

1Род перерабатываемого груза ………………………………………..

2Вес одного грузового места, Т ……………………………………….

3Род загружаемого подвижного состава ……………………………..

4Род разгружаемого подвижного состава ……………………………

5Тип крана ……………………………………………………………...

6Состав бригады ……………………………………………………….

193

7Коэффициент использования крана по времени в течение рабочей смены ……………….........................

8Грузоподъемность крана с крюком, т ……………………………….

9Длина стрелы, м ………………………………………………………

10Вылет стрелы, м ……………………………………………………..

11Вылет стрелы с крюком, м ………………………………………….

12Вылет стрелы с грейфером, м ……………………………………...

13Наибольшая высота подъема крюка, м ……………………………

14Скорость:

–подъема крюка, м/мин …………………………………………...

–подъема грейфера, м/мин ……………………………………….

–передвижения крана, км/ч ………………………………………

–вращения крана, мин–1 …………………………………………..

15Габаритные размеры, мм:

–длина ……………………………………………………………...

–ширина ……………………………………………………………

–высота …………………………………………………………….

16Наименьший радиус вписывания, м ……………………………….

17Тип двигателя ………………………………………………………..

18Мощность двигателя, кВт …………………………………………..

19Мощность генератора, кВт …………………………………………

20Грузозахватные приспособления …………………………………..

21Масса крана, т ……………………………………………………….

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТЫ

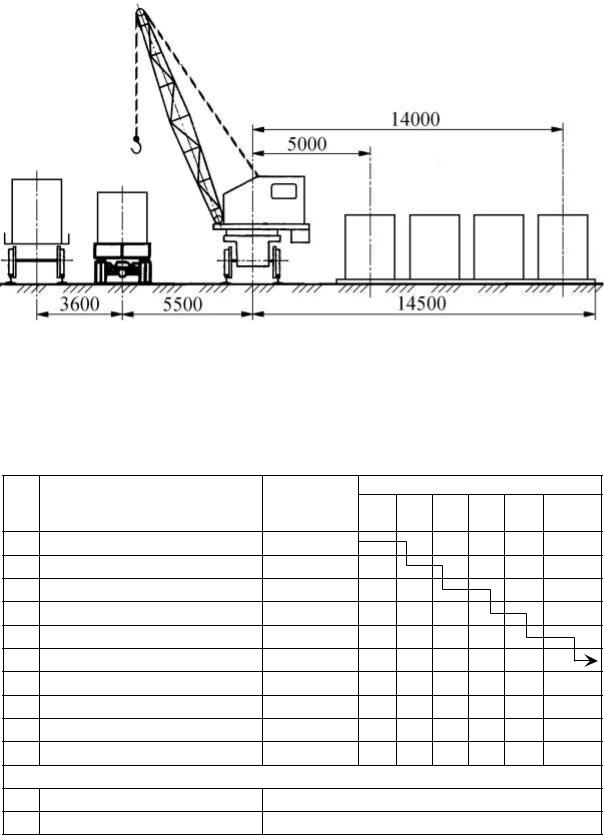

1Ознакомиться с устройством стрелового крана (рис. 5.18).

2Произвести хронометражные наблюдения и выполнить расчеты, на основании которых построить график рабочего цикла крана по нижеприведенной форме (табл. 5.14).

3Определить коэффициент совмещения операций, используя циклограмму, по формуле:

φс Тс  Тп ,

Тп ,

где Тс – продолжительность рабочего цикла крана с учетом совмещения операций, с;

194

Тп – то же, без совмещения операций (при последовательном выполнении операций), с.

Рис. 5.18. Схема механизации перегрузки тяжеловесных грузов передвижными стреловыми кранами с двигателями внутреннего сгорания

|

|

|

|

|

|

|

Таблица 5.14 |

||

|

График рабочего цикла стрелового крана |

|

|

|

|||||

№ |

Наименование |

Продолжи- |

|

|

Время, с |

|

|||

тельность |

|

|

|

|

|

|

|||

п/п |

операции |

10 |

20 |

30 |

40 |

50 |

и т.д. |

||

операции, с |

|||||||||

|

|

|

|

|

|

|

|

||

1 |

Застропка груза |

|

|

|

|

|

|

|

|

2 |

Подъем крюка с грузом |

|

|

|

|

|

|

|

|

3 |

Поворот крана с грузом |

|

|

|

|

|

|

|

|

4 |

Передвижение крана с грузом |

|

|

|

|

|

|

|

|

5 |

Опускание груза |

|

|

|

|

|

|

|

|

6 |

Отстропка груза |

|

|

|

|

|

|

|

|

7 |

Подъем крюка |

|

|

|

|

|

|

|

|

8 |

Передвижение крана без груза |

|

|

|

|

|

|

|

|

9 |

Поворот крана без груза |

|

|

|

|

|

|

|

|

10 |

Опускание крюка |

|

|

|

|

|

|

|

|

|

Итого время цикла: |

|

|

|

|

|

|||

1Без совмещения операций

2С совмещением операций

195

где

где

где

где

где

где

4 Рассчитать показатели режима работы крана:

а) коэффициент использования крана по грузоподъемности

Кг М г.см  М н ,

М н ,

Мг.см – среднее значение массы груза, поднимаемого краном за смену, т; Мн – номинальная грузоподъемность крана, т;

б) коэффициент сменного использования крана:

Ксм Т м.см  Тсм ,

Тсм ,

Тм.см – продолжительность работы крана в течение смены, ч; Тсм – продолжительность рабочей смены, ч; в) коэффициент использования крана в течение суток:

Ксут. Тсут.  24,

24,

Тсут – число часов работы механизма в сутки, ч; г) коэффициент использования крана в течение года:

Кгод Тг  365 ,

365 ,

Тг – число дней работы механизма в году, дн; д) относительная продолжительность включения механизмов крана:

– подъема груза:

ПВ |

t рпг |

100 % , |

|

Tрц |

|||

пг |

|

||

|

|

t рпг – продолжительность работы механизма подъема в течение рабочего цикла, с;Т рц – общая продолжительность цикла, включающего время ра-

боты t р и время паузы tп (от момента начала подъема груза,

его перемещения и до возвращения крана в исходное положение, с),

Т рц t р tп ;

– передвижения крана:

ПВ |

t рпк |

100 % , |

|

Tрц |

|||

пк |

|

||

|

|

t рпк – продолжительность работы механизма передвижения крана

втечение рабочего цикла, с;

–поворота стрелы крана:

196

ПВ |

t рпс |

100 % , |

|

Tрц |

|||

пс |

|

||

|

|

где t рпс – продолжительность работы механизма поворота крана в те-

чение рабочего цикла, с.

5 Рассчитать техническую производительность и производственную норму выработки крана:

а) техническая производительность:

Пт |

3600 М г |

|

|

, |

|

φс ti t |

в |

||||

|

|

||||

где Мг – количество груза, перемещаемого за один цикл, т; φс – коэффициент совмещения операций;

ti – время, затрачиваемое на отдельные операции, с;

tв – время, затрачиваемое на вспомогательные операции (застропка и отсропка груза, захват груза и др.), с; б) производственная норма выработки – устанавливается путем хро-

нометражных наблюдений. Для расчетов производственная норма наработки машины за смену может быть определена по формуле:

Qпр Тсм Пт Кг Кв р , т/смену,

где Квр – коэффициент использования машины по времени в течение рабочей смены.

6 Построить график зависимости технической производительности крана от веса груза, перемещаемого за цикл, Пт f Мг ,

|

|

Пт |

3600 М г |

; |

φ Тц сonst . |

|

|

|||

|

|

|

|

|

|

|||||

|

|

|

|

φ Тц |

|

|

|

|

||

Мг |

0,5 |

1,0 |

|

2,0 |

|

3,0 |

4,0 |

5,0 |

||

Пт |

|

|

|

|

|

|

|

|

|

|

7 Построить график зависимости технической производительности крана от длительности рабочего цикла, Пт f φ Тц ,

|

|

П |

|

|

|

3600 М г |

; М |

|

сonst . |

|

|

|

||

|

|

т |

|

|

г |

|

|

|

||||||

|

|

|

|

φ Тц |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

φ∑Тц |

30 |

60 |

|

|

90 |

120 |

|

150 |

|

180 |

210 |

240 |

||

Пт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

197

СОДЕРЖАНИЕ ОТЧЁТА

1Привести схему стрелового крана и указать его основные узлы.

2Рассчитать и начертить график рабочего цикла стрелового крана.

3Рассчитать показатели режима работы механизмов крана.

4Определить производительность и норму выработки стрелового крана.

5Построить графики зависимости Пт от Мг и Тц.

6Сделать соответствующие выводы по результатам работы.

Литература: [1, 2, 4, 5, 9, 15].

РАБОТА № 9 ИССЛЕДОВАНИЕ ОРГАНИЗАЦИИ РАБОТЫ

ИПРОИЗВОДИТЕЛЬНОСТИ КОЗЛОВЫХ

(МОСТОВЫХ) КРАНОВ ПРИ ПОГРУЗКЕ И ВЫГРУЗКЕ НАСЫПНЫХ ГРУЗОВ, КОНТЕЙНЕРОВ И ДРУГИХ ГРУЗОВ

Цель работы: ознакомление с устройством, принципом работы, расчетом показателей режимов работы и технической производительности козлового (мостового) крана.

ИСХОДНЫЕ ДАННЫЕ

1Род перерабатываемого груза ………………………………………..

2Масса одного грузового места, т ……………………………………

3Род разгружаемого подвижного состава ……………………………

4Тип крана ……………………………………………………………...

5Грузозахватное приспособление …………………………………….

6Род загружаемого подвижного состава ……………………………..

7Состав бригады ……………………………………………………….

8Коэффициент использования крана по времени в течение смены ..

9Грузоподъёмность крана с крюком, т ……………………………….

10Пролёт, м …………………………………………………………….

11Длина одной консоли, м ……………………………………………

12Наибольшая высота подъёма крюка от головки рельса, м ……….

13Скорость, м/мин:

198

–подъёма крюка …………………………………………………...

–передвижения тельфера …………………………………………

–передвижения крана ……………………………………………..

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ PAБОТЫ

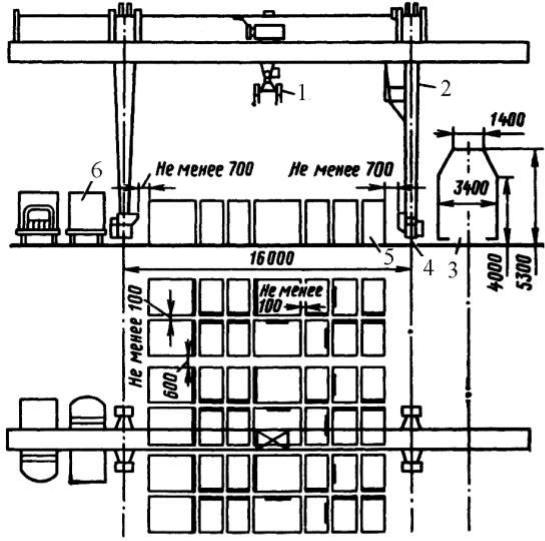

1 Ознакомиться с устройством козлового крана (рис. 5.19).

Рис. 5.19. Схема комплексной механизации переработки среднетоннажных контейнеров на площадке, обслуживаемой козловым краном: 1 – автостроп; 2 – козловой кран грузоподъемностью 6 т; 3 – железнодорожный путь;

4 – подкрановый путь; 5 – контейнеры; 6 – автомобиль

2 Произвести хронометражные наблюдения, на основании которых построить график рабочего цикла крана по нижеприведенной форме (табл.

5.15).

199