ТРАНСПОРТНО-ГРУЗОВЫЕ КОМПЛЕКСЫ. МЕХАНИЗАЦИЯ СКЛАДСКИХ РАБОТ С НАСЫПНЫМИ ГРУЗАМИ

.pdf

Рис. 2.1. Варианты участков разгрузки насыпных грузов из полувагонов с применением: а – повышенного пути; б – приемных траншей; в – эстакады; г – элеваторного разгрузчика ТР-2 (С-492);

д– бункерного приемного устройства; е – вагоноопрокидывателя;

1– передвижные мостики для рабочих; 2 – стационарные мостики; 3 – люкоподъемники; 4 – передвижной портал; 5 – накладной вибратор

20

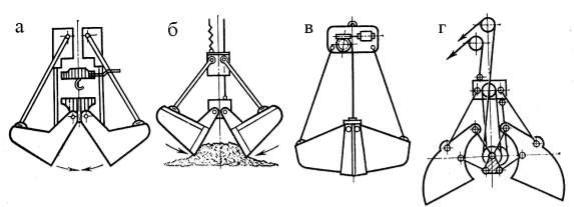

Моторные грейферы для закрытия и раскрытия челюстей имеют электродвигатель, устанавливаемый либо в головной части грейфера, либо на траверсе. Такие грейферы могут быть подвешены к крюку любого крана.

Грейферы имеют большой собственный вес, что облегчает условия внедрения их челюстей в груз при зачерпывании. С этой же целью на грейферах стали устанавливать вибраторы (виброгрейферы), позволившие снизить их собственный вес.

Рис. 2.2. Грейферы для насыпных грузов:

а– одноканатный; б – двухканатный; в – моторный;

г– двухканатный с повышенной зачерпывающей способностью

Основные технические данные наиболее широко используемых в настоящее время двухчелюстных канатных грейферов приведены в табл. 2.1, а приводных – в табл. 2.2.

Наибольшую расчетную массу груза, зачерпываемого грейфером, принимают по меньшему значению, вычисленному по формулам:

Р Vгр γ ψ; |

Р Ргр kn , |

где Р – масса груза данного вида, которую способен зачерпнуть данный грейфер, т; γ – объемная масса груза, т/м3 (табл. 1.5);

kn – погрузочный коэффициент, отношение массы груза к массе грейфера; Ргр – масса грейфера, т;

ψ – коэффициент заполнения грейфера, зависящий от крупности частиц (принимают для порошкообразных – 0,8…0,9; мелких – 0,7…0,8; средних – 0,6…0,7; крупных – 0,4…0,5).

21

Таблица 2.1

Технические данные двухчелюстных канатных грейферов [5]

|

-Грузоподъем т,крананость |

Погрузочный коэффициент |

Объем м,грейфера |

Масса т,грейфера |

Ширина мм,грейфера |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

Тип |

|

|

|

|

|

Размеры грейфера, мм |

|||

|

|

|

|

|

|

|

|

|

|

грейфера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

раскрытый |

закрытый |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

длина |

высота |

длина |

высота |

А-П-1,8 |

3 |

0,67 |

1,2 |

1,2 |

1194 |

2500 |

2800 |

2070 |

2478 |

А-П-2 |

3 |

0,65 |

0,8 |

1,08 |

1250 |

2100 |

2075 |

1540 |

– |

А-П-2 |

5 |

0,61 |

1,5 |

1,94 |

1625 |

2560 |

2590 |

1980 |

2280 |

А-П-2 |

5 |

0,6 |

2,0 |

1,9 |

1478 |

2800 |

3180 |

2080 |

2764 |

А-П-2 |

10 |

0,7 |

2,8 |

4,45 |

1690 |

3700 |

4020 |

2810 |

3280 |

АА-П-1,9 |

10 |

0,65 |

3,2 |

3,79 |

1900 |

3250 |

3550 |

2450 |

2970 |

АА-П-1,6 |

10 |

0,7 |

3,6 |

4,1 |

1916 |

3710 |

3875 |

2930 |

3230 |

АА-П-2 |

16 |

0,74 |

4,75 |

5,91 |

2050 |

4040 |

4100 |

3200 |

3220 |

АА-П-1,75 |

16 |

0,62 |

5,6 |

6,0 |

2150 |

4200 |

4260 |

3400 |

3320 |

А-П-1,9 |

16 |

0,58 |

6,3 |

5,9 |

2400 |

4180 |

4240 |

3120 |

3595 |

АА-У-1 |

5 |

0,5 |

1,6 |

1,8 |

1880 |

2873 |

1545 |

1810 |

2000 |

А-У-0,9 |

5 |

0,78 |

2,0 |

1,72 |

1500 |

2780 |

3210 |

2360 |

2645 |

АА-У-1,06 |

7,5 |

0,86 |

3,2 |

2,9 |

2080 |

3500 |

3220 |

2480 |

2590 |

А-У-1,5 |

10 |

0,7 |

5,3 |

4,25 |

2430 |

3750 |

3910 |

2960 |

3150 |

АА-У-0,9 |

15 |

0,5 |

8,5 |

5,0 |

2390 |

4650 |

4380 |

3740 |

3350 |

А-Р-2,7 |

5 |

0,54 |

1,2 |

1,75 |

1478 |

2590 |

3030 |

1820 |

2700 |

АА-Р-2,7 |

10 |

0,58 |

2,5 |

3,72 |

1740 |

3300 |

3400 |

2450 |

2850 |

АА-Р-2,5 |

16 |

0,64 |

4,2 |

6,3 |

2090 |

3720 |

3980 |

2682 |

3470 |

АА-Р-2,1 |

10 |

0,82 |

3,2 |

4,2 |

2090 |

3520 |

3700 |

2500 |

2700 |

АА-ПЛ-1,7 |

5 |

0,66 |

1,8 |

2,0 |

1478 |

2800 |

3200 |

2080 |

2780 |

АА-ПЛ-1,1 |

5 |

0,87 |

2,5 |

2,33 |

1478 |

3450 |

3445 |

2320 |

3090 |

АА-ПЛ-1,1 |

10 |

0,79 |

3,2 |

4,41 |

2022 |

3300 |

3540 |

2400 |

3000 |

АА-ПЛ-1,1 |

10 |

0,75 |

5 |

4,3 |

2200 |

3570 |

3700 |

2740 |

3160 |

АА-ПЛ-1,7 |

16 |

0,6 |

5,6 |

6,0 |

2315 |

3760 |

3800 |

2940 |

3190 |

Условные обозначения: по конструкции: А – двухканатный; АА – четырехканатный; ААА – одноканатный; по назначению: П – для песка и др. инертных материалов; У – для угля; Р – для руды и железорудного концентрата; ПЛ – для апатита, суперфосфата и др. химических и пылевидных материалов.

Таблица 2.2

Технические характеристики приводных грейферов

|

|

Емкость, |

Масса |

Размеры закрытого (раскрытого) |

|||

Тип грейфера |

грейфе- |

|

грейфера, мм |

|

|||

м3 |

|

|

|||||

|

|

ра, т |

ширина |

длина |

|

высота |

|

|

|

|

|

||||

МГС-504 |

1,5 |

2,71 |

1800 |

2720 (3640) |

|

1545 (1875) |

|

МГК-5 |

|

1,5 |

2,6 |

1600 |

1880 (2320) |

|

2495 (3065) |

ВМГ-3,5 |

виброгидрав- |

3,5 |

3,0 |

2600 |

2000 (2500) |

|

2000 (2500) |

лический |

|

||||||

|

|

|

|

|

|

||

ГЭГ-2 |

электрогидрав- |

1,6 |

2,3 |

2600 |

2040 (2760) |

|

1390 (1865) |

лический |

|

||||||

|

|

|

|

|

|

||

22

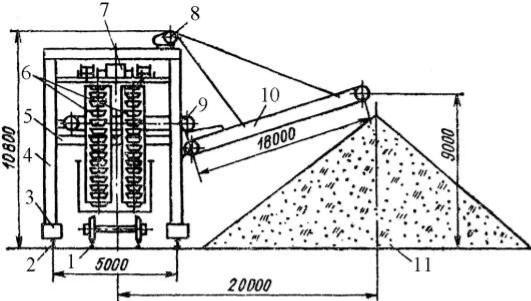

Схема механизации разгрузки насыпных грузов из полувагонов с применением разгрузчиков портального типа показана на рис. 2.3.

Рис. 2.3. Участок разгрузки сыпучих грузов из полувагонов с портальным элеваторным разгрузчиком ТР-2А: 1 – подъездной железнодорожный путь; 2 – рельсовый путь для портала; 3 – привод передвижения портала; 4 – металлоконструкция портала; 5 – подъемная платформа; 6 – ковшовые элеваторы; 7 – привод подъема платформы; 8 – механизм изменения угла наклона отвального конвейера; 9 – поперечный ленточный конвейер;

10 – отвальный конвейер; 11 – подштабельное покрытие

Отечественная промышленность выпускает два вида разгрузчиков: разгрузочно-штабелевую машину ТР-2 (С-492) и разгрузчик нерудных материалов РН-30. Они предназначены для выгрузки навалочных грузов с размерами частиц до 80 мм из полувагонов и с платформ с одновременным его штабелированием на складе. Самоходный портал разгрузчиков устанавливается на рельсовые пути, внутри которого проходит железнодорожный путь нормальной колеи. Внутренние габариты портала обеспечивают прохождение под ним железнодорожного подвижного состава. Отвальный ленточный конвейер можно установить как с левой стороны портала, так и с правой. При необходимости, для увеличения вместимости склада путем создания штабелей по обе стороны железнодорожного пути, разгрузчик может быть оборудован вторым отвальным конвейером. Недостатком машин является неполная выгрузка груза.

23

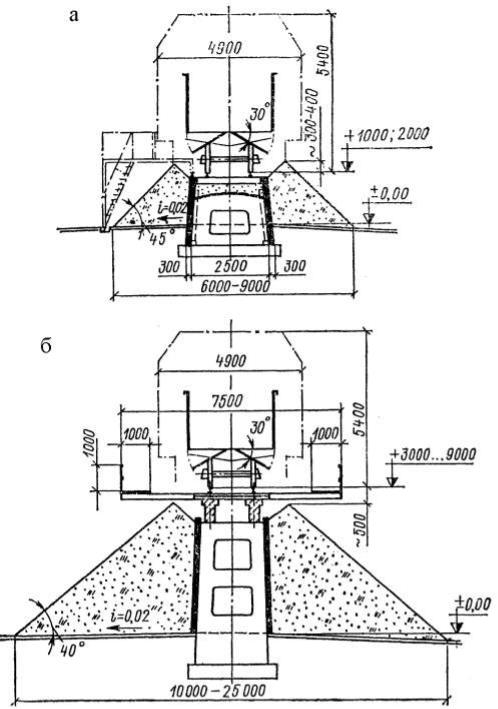

Самотеком через люки полувагоны могут разгружаться на повышенных путях (рис. 2.4, а) и эстакадах (рис. 2.4, б), в приемные траншеи (рис. 2.5) и на приемные устройства, оснащенные подземными бункерами, накладными вибраторами для зачистки полувагонов от остатков груза, бурорыхлительными машинами, люкоподъемниками (рис. 2.6…2.8).

Рис 2.4. Участки разгрузки сыпучих грузов открытого хранения из полувагонов с применением: а – повышенного пути; б – разгрузочной эстакады

24

Разгрузка полувагонов методов опрокидывания производится специальными вагоноопрокидывателями. Наибольшее распространение получили стационарные роторные вагоноопрокидыватели (рис. 2.1, е), которые рассчитаны на разгрузку одновременно двух четырехосных полувагонов или одного восьмиосного с подачей груза в заглубленные бункера с подбункерными конвейерными устройствами.

Рис. 2.5. Приемные траншеи для разгрузки сыпучих грузов из полувагонов: а – на открытом складе с закромами; б – в закрытом складе с закромами

25

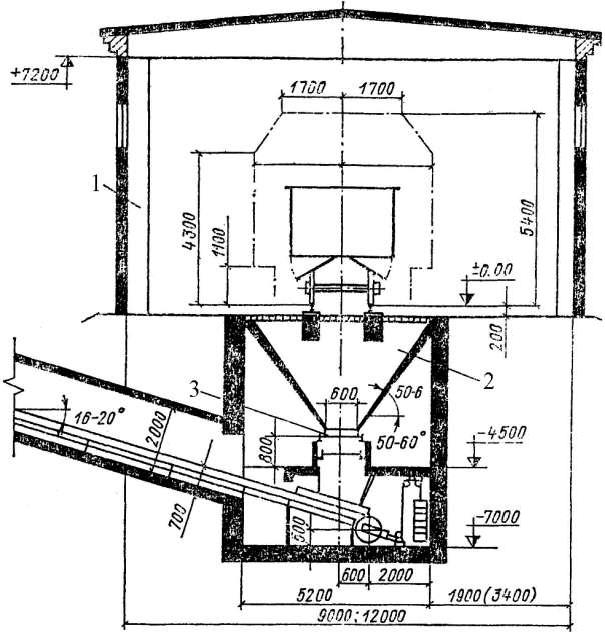

Рис. 2.6. Закрытое приемное устройство для разгрузки сыпучих грузов из полувагонов: 1 – здание приемного устройства;

2 – подземный приемный бункер; 3 – пластинчатый питатель

Боковые стационарные и передвижные подъемно-поворотные, а также передвижные башенные вагоноопрокидыватели используют на ряде металлургических заводов и электростанциях. Они поднимают разгружаемый вагон на высоту более 7 м от опорной поверхности, что позволяет обойтись без большого заглубления приемных бункеров и подбункерных конвейерных устройств.

В комплекс вагоноопрокидывателей всех типов входят механизмы и устройства для надвига вагонов, отцепки, разгрузки и зачистки, откатки

26

порожних вагонов. Применять вагоноопрокидыватели целесообразно при больших грузопотоках (порядка 1 млн. т в год и более).

Рис. 2.7. Закрытое приемное устройство для разгрузки сыпучих грузов из полувагонов: 1 – подземный приемный бункер; 2 – провальные решетки; 3 – люкоподъемники; 4 – здание; 5 – передвижной лопастной питатель; 6 – ленточный конвейер; 7 – подземная часть приемного устройства

Следует отметить, что эффективность использования вагоноопрокидывателей, их фактическая производительность зависят от большого коли-

27

чества факторов, наиболее значимыми из которых являются: сыпучесть, степень разрыхления и размораживания груза, профилактические меры против его смерзаемости, способ очистки вагона от остатка груза, организация подачи вагонов в опрокидыватель и удаления после разгрузки.

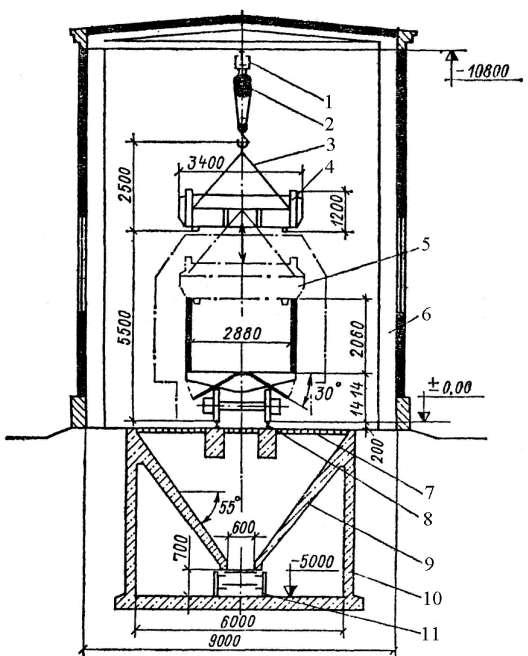

Рис. 2.8. Бункерное приемное устройство для разгрузки сыпучих грузов из полувагонов: 1 – монорельс; 2 – электроталь грузоподъемностью 5 т; 3 – стропы; 4, 5 – накладной вибратор для зачистки полувагонов от остатков груз в исходном и в рабочем положениях соответственно;

6 – здание приемного устройства; 7 – решетки; 8 – железнодорожный путь; 9 – подземный приемный бункер; 10 – подземная часть приемного устройства; 11 – пластинчатый питатель

28

Б Выгрузка насыпных грузов с платформ. Разгрузка с платформ производится следующим способом (рис. 2.9):

–сталкиванием груза отвалами бульдозера, скребками на ковше экскаватора, скребковым конвейером, установленным на козловом кране, штанговым разгрузчиком платформ Т-182А, плужковыми сбрасывателями;

–вычерпыванием груза элеваторными разгрузчиками и грейферами.

Рис. 2.9. Способы и устройства для выгрузки насыпных грузов с платформ: I способ – сталкиванием: а – отвалом бульдозера; б – скребками на ковше экскаватора; в – скребковым конвейером, установленным на козловом кране; г – штанговым разгрузчиком платформ Т-182А; д – плужковым сбрасывателем. II способ – вычерпыванием: е – разгрузчиком ТР-2 (С-492); ж – грейфером; 1 – платформа; 2 – насыпной груз; 3 – бульдозер с отвалом; 4 – экскаватор; 5 – козловой кран; 6 – скребковый конвейер; 7 – грейфер; 8 – траншея; 9 – штанговый разгрузчик Т-182А; 10 – бункер; 11 – конвейер; 12 – плужковый сбрасыватель; 13 – разгрузчик ТР-2

29