- •11. Особ. Обр-ки резьб на ст-ах ток гр резц, гребен-ми, резьбонар. Головк, плашками и метч-ми, технол. Возм. М-дов

- •12. Особенности фрезерования резьб гребенчат. И дисковыми фрезами, вихревой метод нарезан. Резьбы. Технологические возможности методов

- •13. Шлиф. Резьбы, возможные методы обработки, их технол. Возможности.

- •14. Методы пластического формообразования резьбы, их особенности и технологические возможности

- •15. Нарезание червяков. Возможн. М-ды обр-ки и их особен-ти

- •16. М-ды черн. И чист обр-ки шлицевых соед-ий фрез-ем, долбл-ем, протягиванием, шлифованием, их технол. Возм-ти

- •17.Методы и виды обработки зубчатых колёс

- •18.Обр-ка цилиндр. Зк по м-ду копир-ия фрез-ем диск-ми и пальцевыми модульными фрезами, долбл-ем, протягиванием.

- •19. Обр-ка цилиндр. Зк по м-ду обкатки фрез-ем червячн. И гребенчат. Фрезами, долблением, зуботочен. И их технол. Возм.

- •20. Особенности нарезания зубьев колёс рейками и процесс нарезания реек методом обката

- •21.Сп-бы шевинг-ния зк продольной, поперечной и диагональой подачей, шевингование бочкообразного зуба

- •22. Обработка горячекатаных зк кромочным шевингованием

- •23. Методы обработки цилиндр. Зк после т/о шлиф-ем, хонинг-ем, притир-ем, их технол. Возм-ти

- •24. Сп-бы нарезаеия прямозубых конич колес м-дами копирования и обкатки

- •25. Обработка конических колес со спиральн зубом м-дами копир и обката

- •26. Пластическое деформ-ие зк и шлиц валов в холодном и горячем состоянии

- •27 Особенности методов и их возможности

- •28. Особен. Обр-ки дет. На ток. И ток.-револьв. Ст, их техн. Возм

- •29.1 Особен. Обр-ки дет. На ток. Авт. Одношп-ых и многошп-ых, их технол. Возм-ти

- •29.2 Особенности обработки деталей на многошпиндельных токарно-карусельных полуавтоматах, их технологические возможности

- •30. Особен. Обр-ки дет. На агрег. Ст. И ст. С чпу.

- •31. Обр-ка шпинделей. Технол. Условия, конструкции шп-лей и сп-бы получен заг-ок.

- •32. Обр-ка коленчатых валов. Технич. Условия, мат-ал, сп-бы получен. Заг-ок. Порядок тп обр-ки колен. Валов в масс. Пр-ве

- •33. Изготовление корпусных деталей. Служебное назначение, материалы корпусных деталей, сп-бы получения заготовок.

- •34 Типовой технологический процесс обработки корпусной детали

- •35.Обработка наружных плоскостей корпусных деталей

- •36 Обработка отверстий в корпусных деталях

- •37. Изг-ие станин и рам, виды станин, технич. Треб. К станинам, заг-ки для станин и рам. Тп обр-ки станины 1к62

- •38.Особенности обр-ки составных станин

- •39. Резание металлов с наложением вибраций, ультразвуковое резание

- •40. Особенности обработки резанием с нагревом

- •41. Особенности электроэррозион. Обр-ки, ее технол. Возм-ти

- •42. Электрохимическая обработка, её технол. Возм-ти

- •43. Анодномеханическая обработка, её технол. Возм-ти

- •44. Высокоскоростные методы обработки: сверхскоростное резание, электрогидроимпульсная, магнитоимпульсная обработка

- •45. Обработка световым лучом, электроннолучев. Обработка. Их особенности, технологические возможности

Обработка наружных цилиндрических поверхностей.

Наружные цилиндрические поверхности можно обрабатывать точением, фрезерованием, зенкерованием, протягиванием, суперфинишированием, полированием, обработка без снятия стружки.

Точение является самым распространённым и дешёвым методом обработки, который составляет примерно 70% от всего объёма лезвийной обработки. В ед. производстве применяют токарные универсальные станки, в мелкосерийном и серийном производстве – токарно-револьверные, в крупносерийном и массовом – токарные автоматы и полуавтоматы. Точность точения наружных поверхностей на токарных универсальных станках от 12 до 7 квалитета. Шероховатость поверхности 4-7 класс. Об-ка на токарно-револьверных станках, а также многошпиндельных станках обеспечивает точность обработки 12-10 квалитета, шероховатость 4-6 класс. В крупносерийном производстве и массовом производстве экономически выгодно точить поверхности точностью до 10(9) квалитета. Точные поверхности по 6-7 квалитету экономически выгодно шлифовать. Шероховатость поверхности 7-9 класс. Тонкое точение, которое выполняется на специальных операционных станках или токарных станках повышенной точности производится с малыми глубинами резания от 0,05-0,2 мм, малыми подачами от 0,03-0,1 мм и большими скоростями от 200 до 1000 м/мин.

Ф резерование-

процесс черн и получист обр-ки наружн.

цилиндрич. пов-ей на спец. ст по методу

ротор-фло когда РИ-фрезы, одна или

несколько вращ-ся, а заг-ка установлена

в центрах ось которой вертикальна,

вращающаяся со скоростью круговой

подачи. РИ вращается со скоростью резан

до 200 м/мин.

резерование-

процесс черн и получист обр-ки наружн.

цилиндрич. пов-ей на спец. ст по методу

ротор-фло когда РИ-фрезы, одна или

несколько вращ-ся, а заг-ка установлена

в центрах ось которой вертикальна,

вращающаяся со скоростью круговой

подачи. РИ вращается со скоростью резан

до 200 м/мин.

Процесс фрезерования обесп-ет точность обр-ки-12-10 квалитет, шер пов-ти-4-5 класс. Станки прим-ся в крупносер и масс пр-вах как прав, для обр-ки сложных деталей, имеющих не только цил. пов-ти, но и конические, фасонные.

Процесс обр-ки на ст-ах произв-ся след. образ.В поз. III происх. снятие гот. дет, загрузка нов. заг-ки и процесс - в обратном направл.

З енкерование

-

процесс

черн и получист обр-ки небольших по

р-рам цилиндрич пов-ей типа бобышек,

цапф в корпусных деталях и их обр-ке на

агрег ст или автоматических линиях.

Прим-ся в крупносер и масс пр-ве для

обр-ки цилиндрических пов-ей. Точность

обр-ки обесп-ется до 10 кв., шер-до 5 кл.

енкерование

-

процесс

черн и получист обр-ки небольших по

р-рам цилиндрич пов-ей типа бобышек,

цапф в корпусных деталях и их обр-ке на

агрег ст или автоматических линиях.

Прим-ся в крупносер и масс пр-ве для

обр-ки цилиндрических пов-ей. Точность

обр-ки обесп-ется до 10 кв., шер-до 5 кл.

Если диаметр большой - сборный зенкер (со вставными ножами, напайными пластинами.

Методы чистовой и отделочной обработки валов тонким обтачиванием, протягиваем, шлифованием, суперфинишированием, притиранием, полированием, обкатыванием, их особенности. и технологические возможности.

Тонким обтачив-ем: получ-ся резцом до 7 кв., шер-ть 7 кл., выс. кл. шер-ти и маленькая t=0,03-0,1 и S=0,03-0,4. Шер-ть зав. от S.

![]()

Протягивание - процесс черн, чист и окончат (отдел.) обр-ки нар. цил. пов-ей на спец. ст спец. сборными протяжками, оснащен-ми тв. сплав. Протяжки по констр-ии м.б. призматич. или круглыми.

Ш ер-ть

пов-ти трудно обесп-ить (т.к. расст-ие

м/д зубьями большое). Поэтому прим-ют

протяжки с внутр. касан-ем (угол охвата

> в неск. раз), но сложна в изготовлении.

ер-ть

пов-ти трудно обесп-ить (т.к. расст-ие

м/д зубьями большое). Поэтому прим-ют

протяжки с внутр. касан-ем (угол охвата

> в неск. раз), но сложна в изготовлении.

Обр-ка идет при вращающейся дет со скоростью круговой подачи. Точность обр-ки-7 кв, шер-7-8 кл. Примен-ся только в масс пр-ве, н-р при обр-ке шеек коленч вала.

Шлифование - процесс чист и отделочной обр-ки пов-ей, преимущ-но закалённых, абраз. кругами. Обр-ка произв-ся на кругло-шлиф-ых ст, унив-ых, а также п/авт-ах и авт-ах. Унив-ые прим-ся в ед и мелкосер пр-ве. П/авт. и авт.-в крупносер и масс. Процесс шлиф-ия обесп-ет точн. обр-ки 9-6 кв, шер пов-ти 6-9 кл. Для гладких валиков, прутков исп-ют схему бесцентров. шлиф-ия, при этом обр-ка может выпол-ся м-дом прод-ой подачи или поперечной-для коротких заг-ок длиной не более 80 мм. Dmin=0,2мм, прутки меньшего Ø не вып-ся. Шлиф. в центрах может вып-ся по 3 сх.:

1.Сп-бом прод.подачи.

2. поп. подачи.

3. косой подачи (под.углом).

Продольная подача-наиб-ее унив-на, прим-ся от ед до масс пр-ва, однако «-»-омл-ся низк.производит-сть,т.к для обр-ки дет треб-ся вып-ть неск.сот дв.ходов. Ползв-ет шлиф-ать дет. любой длины.

Поперечная подача-прим-ся для дет.небольш.длины, для жёстких дет. у к-х длина обр-ки не более 80 мм. Выс.производит-сть, прим-ся в сер, крупносер и масс пр-вах.

Косая: позв-ет шлиф-ать не только цилин. пов-ти, но и торец дет.

Шлиф-ие, как прав, прим-ся при обр-ке закален. пов-ей с тв-ью больше 40HRC. Можно шлиф-ать и незакаленные стали и цветные металлы. Осуществляется при использовании СОТС (эмульсии).

1. Интенсиф-ция процесса шлиф-ия произв-ся увел-ем скорости рез. от 30-40 м/с до 50 м/с (скоростное шлиф-е) и выше 60-150 м/с (высокоскоростн. шлиф-ие), к-рые позв-ют получить класс шер-ти пов-ти 10-14, обр-ка произв-ся на спец. ст. «-»:выс. t-ры на пов-ти резан., что прив-ит к появлен. прижогов

2.Для ум-ия прижогов прим-ют подачу СОЖ ч/з поры круга, однако сп-б не нашёл широк. прим-ия,т.к треб. спец дорогие круги

3 .

Импульсное шлиф-ние позволяет сделать

контакт И с дет-ью прерывистым, исп-я

спец. профилирован. круги Шлиф-е повыш-ет

точн.взаимн. положен. За счет того, что

пов-ть абраз.круга прерывистая,то и

контакт с пов-ью прерывистый (импульсный).

Там, где контакта нет, дет остывает,

след-но, ув-ить режимы рез.:подачу, … На

шерох-ть не влияет. Влияет только на

износ круга (повыш-ся производ-ть в 1,5-2

раза, повыш. износ. круга на 10 %).

.

Импульсное шлиф-ние позволяет сделать

контакт И с дет-ью прерывистым, исп-я

спец. профилирован. круги Шлиф-е повыш-ет

точн.взаимн. положен. За счет того, что

пов-ть абраз.круга прерывистая,то и

контакт с пов-ью прерывистый (импульсный).

Там, где контакта нет, дет остывает,

след-но, ув-ить режимы рез.:подачу, … На

шерох-ть не влияет. Влияет только на

износ круга (повыш-ся производ-ть в 1,5-2

раза, повыш. износ. круга на 10 %).

Суперфиниширование - процесс отделочной обр-ки цилиндр. пов-ти абразивными брусками на спец. ст. Абразивные бруски подпружинено крепятся к головке, к-ая в процессе обр-ки совершает дв-ие вдоль оси дет. с V подачи 0,2-0,5 мм /об дет-и, а также имеет колебательное дв-ие с частотой до 1000колеб в мин и амплитудой 2-5 мм, дет. в процессе обр-ки вращ-ся со скоростью круг. подачи (10-30 м/мин). Процесс обр-ки идёт с СОЖ (масло).

В нач мом. обр-ки уд. давлен выс. и происх-ит

с пов-ти съем Ме. 0,2-0,4 кг /см2

-удельн. давл.

нач мом. обр-ки уд. давлен выс. и происх-ит

с пов-ти съем Ме. 0,2-0,4 кг /см2

-удельн. давл.

В конце обр-ки уд. давл постепенно ум-ся и бывают не в состоян-разорвать масляную плёнку. Процесс рез. останавл-ся автом-ки.

Процесс суперфин-ия обесп-ет повышение точн. обр-ки, (р-ра и формы) до 5-6 кв, шер. пов-ти 10-12 кл, точн. взаимн. располож. не повыш-ся. Прим-ся в крупносер и масс пр-ве при обр-ке наиб. ответствен. пов-ей (шейки коленч. вала, опор шейки шп-ля под подш-ки качения, скольж.).

Притирание-процесс отделочной обр-ки цилин. пов-ти на спец. ст-ах чугун-ми притирами(СЧ20), имеющими плоскую раб пов-ть, при этом дет. располаг-ся м/д двумя притирами в сепараторе, ось вращения к-го смещена по отношению к оси вращ-ия притиров.

Расположение дет. в сепараторе под углом с эксц-том по отношен. к оси вращ. притира позв-ет получить сложн траектор дв-ия абраз-го зерна по пов-ти дет, а след, обеспечить выс. кач-во обр-ки (10-14 кл. шер), точн. обр-ки 5-6 кв. Перед притиран. дет д.б обраб-ны шлиф-ем или тонким точен, припуск под прит-е оставл-ся от 0,02 до 0,05мм(под суперфиниш.-0,01-0,02).Припуск в пределах доп-ка Точн взаим положен не повыш, проц. идёт с СОЖ(керос+маслом).

Полирование-проц.отделочн. обр-ки пов-ти абразивн. порошками или пастами, нанесён-ми на мягк. войлочные или фетровые круги. Процесс идёт с СОЖ(в неб. кол-ве: керосин+маслом).Предпочт-ее исп-ать пасты,к-ые содержат спец.добавки, позволяющ. облегчить процесс резан, ускорить его и повысить кач-во обр-ки. Полир-ие произв-ся на спец. ст. В крупносер и масс пр-ве широко прим-ся полир-ие цилиндр.пов-ти абразивн. лентой на спец. ст. Полир-ие сложн.фасон. пов-ей в кр.сер и масс пр-вах вып-ся мягкими абраз. кругами на вулканитовой основе (связка-резина), сп-бов полир-ия цил, фасон. и плоских пов-ей в практ прим-ся много (св. 10 сп-ов).

Энергоносителем, прижимающим абразивн.зёрна к пов-ти детали, м. б. ж-ть или сж. воздух под давлением, центробежн. силы, магн. поле и др. источники. Кроме того, процесс полир-ия может вып-ся без абразива-хим-ое и электрохим-ое полир-ие, анодно-механ-ое, ультразвук-ое. В проц. полир-ия происх-ит срезание гребешков, их стравливание или пластич. деформ. (ультразв. полир).В рез-те повыш-ся кл. шер-ти (10-14кл.), точн. р-ра и формы не повыш-ся.

Пластическое деформирование

Осуществляется шариками или роликами, установленными в специальные раскатники. При этом приложение нагрузки к шарикам и роликам может быть статическим или динамическим (наложение ультразвука).

На модернизированных токарных станках или специальных раскатных станках с помощью специальных твердосплавных или алмазных (алмазное выглаживание) накатников.

Поверхность детали должна быть предварительно обработана не ниже 4 класса шероховатости.

Применяется для низко- и среднеуглеродистых сталей после операции нормализации или улучшения, для цветных металлов.

Пластическое деформирование позволяет наклепать поверхностный слой, т.е. повысить его прочность (ΔНВ до 40%).

В поверхностном слое создаются положительные напряжения сжатия, обеспечивающие повышение долговечности работы детали, сопротивляемости поверхности знакопеременным циклическим нагрузкам.

Для ответственных дет в авиастр, ракет технике.

Особенности обработки длинных ступенчатых валов, возможные методы обработки, их технологические возможн.

Длин-ми счит-ся валы, у к-ых соотношен l/d > 10. В проц. обр-ки такие валы явл-ся нежестк., испыт-ют значит. деф-ии, что прив-ит к потере точн., поэт. длин. нежесткие валы необх-мо обраб-вать, повышая жестк. их установки, используя люнеты, виброгасители или повышая жестк. самой дет., пр. введением оп-ции улучшения (З+В.О, при к-ом: HB = 260-300), что обесп-ет мелкозерн. стр-ру дет. и повыш-ие прочн. хар-тик по ср.с нормализ.до1,5 раз и более

Жесткие ступенч. валы в ед пр-ве обраб-ся с исп-ем шаблонов, точность и произв-ть не высокие (грубее 16 кв.). В сер пр-ве обр-ку ведут на ток-винт. ст с исп-ем гидросуппорта, к-ый ставится вместо резцедержателя. От среднесер до масс пр-тв для обр-ки ступенч. валов исп-ют ток. п/авт. многорезцовые и гидрокопир-ые. Многорезцов. прим-ся, когда число ступеней не велико (не > 10), при большем числе ступ.эконом выгодн исп-ать гидрокоп. ст.

Многорезц. и гидрокоп. ст. имеют 2 суппорта: прод-ый и поп-ый.

С прод-го суппорта производиться точение цил-их ступеней, с поп-го суппорта произв-ся одновременная обр-ка точением фасок, канавок, подрезка торцов в р-р (т.е. выдерживают линейные р-ры).

Автоматизацией обр-ки в мелкосер пр-ве явл-ся исп-ие ст. с ЧПУ, к-ые по программе обрабатывают последовательно одну за другой ступени,при этом колич-во проходов для обр-ки конкретн ступени может определяться спец-ой программой, имеющейся на станке.

В мелкосер пр-ве часто исп-ют ток. гидрокопиров. полуавтоматы с цикловой СУ, когда программа набирается на пульте станка. Ст. позв-ют выполнять многопроходную обр-ку ступеней по копиру

Возможные схемы обр-ки ступеней:

1 )

Рассм-им вар-ант обр-ки (вверху) в мелкосер.

пр-ве (ст. с ЧПУ), обраб-ся каждая ступень

послед-но.max

жест-ть дет. при обр-ке каждой ступени.

Кол-во проходов задает оператор или сам

ст.

)

Рассм-им вар-ант обр-ки (вверху) в мелкосер.

пр-ве (ст. с ЧПУ), обраб-ся каждая ступень

послед-но.max

жест-ть дет. при обр-ке каждой ступени.

Кол-во проходов задает оператор или сам

ст.

2) Проц. обр-ки дет. (внизу) для сер. пр-ва, массов. заг-ка будет иметь приближенную форму к гот. дет. Эконом-ки выгодно, если перепад м/д d2 - d1 > 5 мм на детали.

3) При обр-ке на многорезцовых ст каждый И обр-ет своют ступень. «-»: сх.: большая длина рабочего хода, кот-я опр-ся самой длинной ступенькой. Для ум-ия данного «-»-ка соврем-ые ст-ки позв-ют работать по сх. косого врезания (с углом 45°), когда max длина хода делится пополам.Многорезцов и гидрокопир ст-ки могут вып-ть черн, чист обр-ку, при этом суммарная глубина рез. от неск-их И-ов м.б. 15 мм и более. При черн. обр-ке ступенчат. заг-ки, когда вел-на припуска на каждой ступеньке не превышает 3 мм, точн. обр-ки-12 кв, шер пов-ти при подаче SО до 0,4 мм 4 кл. При больш. вел-ах подачи получим 3 кл. Последов-ая чист. обр-ка на ст обесп-ет 10 кв,шер-ость 5 класс.На гидрокопир.ст эконом-ки выгодно обр-ать с точностью до 9 кв, на многорезцов.-до 10 кв.

Обработка отверстий. Особенности обработки лезвийным инструментом, технол. возможности сверления, зенкерования, развертывания, растачивания, протягивания

Отв-ия можно обр-ать: сверл-ем, зенк-ем, фрез, растач, развертыв, протягив, шлиф, хонингов, притиран, полир, обр-ка без снят стр.

Сверление-основн. сп-б получ-ия отв-ий в сплошном Ме. Сверлен произв-ся РИ, сверлами, к-е по конструкции м/б перовые, спиральные, ружейные и пушечные, кольцевые и трубчатые. По кол-ву реж. кромок сверла м/б:1.однокромочн (ружейн и пушечн), 2.двухкромочные (перовые,спиральн)3.многокр (кольцев и трубч)

Наиб. распр получили спирал. сверла, кот-е серийно вып-ся Ø-ом 0,2-55 мм.

С пиральными

сверлами обраб-ют, как прав, отв-ия с

соотношением -l/d

до 5 , обычные сверла - l/d

до 5, спец-ые - l/d

до 1.

пиральными

сверлами обраб-ют, как прав, отв-ия с

соотношением -l/d

до 5 , обычные сверла - l/d

до 5, спец-ые - l/d

до 1.

Обр-ка сверлением производ-ся в основном на вертикально-сверлильн. ст.

К орпусные

тяжелые дет. весом от 50 кг и более-на

рад-но-сверл. или гориз.-расточных. Также

можно сверлить отв-ия на ст ток. гр,

агрег, и спец-х. Для повышен. глубины

сверлен.отв-ий сl/d

=10-15 прим-ют спец. сверла (шнековые, а

также с подводом СОЖ ч/з тело сверла по

винтовым отв-ям). Глубокие отв. сверлят

при вращающейся дет: при этом в сл. увода

сверла возникают силы, стремящиеся

вернуть сверло в прямолинейное положение.

В этом сл. стар-ся сверлить на ток. ст.

(ед. пр-во), ток.-револьв.(среднесер.),

сверла спец-ые.

орпусные

тяжелые дет. весом от 50 кг и более-на

рад-но-сверл. или гориз.-расточных. Также

можно сверлить отв-ия на ст ток. гр,

агрег, и спец-х. Для повышен. глубины

сверлен.отв-ий сl/d

=10-15 прим-ют спец. сверла (шнековые, а

также с подводом СОЖ ч/з тело сверла по

винтовым отв-ям). Глубокие отв. сверлят

при вращающейся дет: при этом в сл. увода

сверла возникают силы, стремящиеся

вернуть сверло в прямолинейное положение.

В этом сл. стар-ся сверлить на ток. ст.

(ед. пр-во), ток.-револьв.(среднесер.),

сверла спец-ые.

Сверление спец. сверлами обесп-ет точность обр-ки 12-13 кв, шер 3-4 кл. Сверлен отв. малого Ø по кондуктору обесп-ет точн обр-ки до 10 кв и шер 5 кл. Точн. межцентров расст-ий при сверлении по кондукторным втулкам ±0,2, ±0,1. Глубок. отв. сверлят ружей-ми и пушечными сверлами на спец. ст. для глубокого отв-ия. Обр-ка идет обяз-но при вращ-щейся дет. Сверло может вращ-ся или не вращ-ся, но всегда имеет дв-е подачи вдоль оси от гидроцилиндра, min Ø сверлен ружейн сверлами 3 мм (l/d = 200 и более). Пушечн. сверлами можно только рассверливать отв-ия, сверла в процессе обр-ки направляются по обработанной пов-ти, прижимаясь к ней усилиями рез. и частично сглаживая ее СОЖ подается под давлен от 20 до 80атм. Процесс сверлен обесп-ет точн отв-й 10 (9) кв, шер 5(6) кл. В процессе сверлен пушечн., ружейные сверла в начальн. момент направляются по кондукт. втулке. Если отв. малого Ø - тв.спл. сверла. Руж. и пуш. сверла изгот-ют централизовано.

Зенкер-ие-процесс черн и получист обр-ки отв-й, предварит-но полученных литьем, штамп-кой или сверл-ем. Процесс зенкер-ия предпочт-ее, чем рассверлив-ие или точение отв-ий, т.к процесс более производит-ый в следствие большого числа реж. кромок, участвующих в работе (Ø 12-13 мм, min - 3 реж.кр.), т.к при зенкер-ии сним-ся небольшой припуск 2z=0,25d, т.е глубина рез. t=0,125d. Зенкер им. меньшие по р-рам струж. канавки, более выс. жесткость, след-но, исправляет положен. оси отв-ия в простр-ве. Черн. зенкер-ие черных отв-ий (получ-ых литьем или штамп-кой) обесп-ет точн. обр-ки 12 кв, шер 4 кл. Чист. зенкер-ие обесп-ет точн. обр-ки 10 кв, шер 5 кл. Для повышения кач-ва обр-ки и точн. межцентр. расст-ий до знач-ий ±0,1 зенкер-ие ведется с направлен по кондукторным втулкам. Направлен м.б. заднее (за реж. частью) и переднее (перед реж. частью) и комбинир-ое. Зенкер-ие глуб-их отв-ий произв-ся м-дом обратн подачи, когда стержень И-та раб-ет на растяжен.

З енкер

протягивается ч/з отв.

енкер

протягивается ч/з отв.

По такой же сх. производ-ся и развертывание глуб. отв-ий.

Развертывание-процесс чист. обр-ки отв-ий РИ-развертками, к-е по конструкции м.б многолезвийные (или однолезвийные прим-ся для обр-ки глуб. отв-ий min Ø=3 мм), многолезв-е-2 мм. Разверт-е не повыш. точн. взаимн. располож,т.к И направл-ся по обработан. пов-ти, чтобы снимать min равном. припуск на сторону z 3-0,3мм. Разверт-ие отв-й малого Ø(до12 мм) можно вып-ть сразу после сверлен.Черн.разверт-ие-9кв, шер-6кл, чист. разверт.-7кв,шер-7кл. Однолезв. разверт обесп-ют более выс кач-во обр-ки (до 8 кл шер-ти-по стали).Глуб. отв-ия можно также развертыв. м-дом обратн подачи. В практике прим-ют проц. разверт-ия отв-ий Ø до 500 мм.

Растачивание-самый унив-ый сп-б обр-ки, позв-ий обесп-ть точн. от 14до7 кв.min Ø отв-ия, кот. растач-ся в сер и кр.сер пр-ах=5 мм, в ед пр-ве от2мм.В этом сл.обр-ка произв-ся на коорд-но-расточ ст

Растачивание на ток. ст. норм-ой точности обесп-ет: черн раст-ие -12кв, чист.-10 кв;оконч.- 8-9 кв, 7 кв точности, как прав, получают на ст повышенной точн. или спец алмазно-расточных ст. агрег-го типа, имеющих прод-ый стол. Расточные головки могут распол-ся с одной стороны или с 2-х сторон, что позв-ет расст-ть одновр-но соосно расп-ые отв-ия одновр-но с 2-х стор. Пр. Отв. в корпусе ред-ра под подш-ки в сборе с крышкой.Обычно исп-ся тв. спл. И.

Фрезерование-прим-ся редко, как правило, на ст-ах с ЧПУ. Черн. обр-ка отв-ий большого Ø в корп. дет. произв-ся фрез-ем концев. фрез. по программе. Точнь обр-ки до 10 кв, шер. пов-ти до 5 кл.

Протягивание-процесс черн, чист и отдел. обр-ки отв-ий многолезв. РИ-протяжкой. Как прав, протягивают отв-тия, предв-но получ-ые сверлен, зенкер-ем или растач-ем. При этом желат-но для направл. протяжки и снятия равном-го припуска по перим-ру отв-ия иметь перед протяг-ем точн. отв-ия 10 кв, а при протяг-ии шлиц. отв-ий и фасонных -9 кв. Протягивание обесп-ет повышен. точн. обр-ки до 7-8 кв, шер пов-ти 7-9 кл (при наличии выглажив-их зубьев у протяжки 7-8). Точн. взаимн. расп-ия отв-ий при пртяг-ии не повыш. S = 0,03-0,05мм/зуб. Протяг-ие дет. небольш р-ров произв-ся на гориз-прот.ст.; крупно-габарит. дет. на верт.-протяжн ст.

Особен. обр-ки отв-ий абраз. инстр-ом, технол. возм-ти шлиф-ия, хонингования, притирания; полирования

Ш лифование-процесс

чист. и отделоч. обр-ки отв-ий абразивн.

кругами на внутришлифовальных ст. Детали

небольших р-ров

тела вращен. обр-ют по сх. при вращающейся

дет.

лифование-процесс

чист. и отделоч. обр-ки отв-ий абразивн.

кругами на внутришлифовальных ст. Детали

небольших р-ров

тела вращен. обр-ют по сх. при вращающейся

дет.

Припуск сним-ся за неск. 10-ов дв. х.

VШЛ.КР = 25…30 м/сек;

VДЕТ = 16…20 м/сек.

Шлиф-ать можно отв., начиная с диаметра 5мм, в ед. пр-ве - с 2мм

Д етали

больших размеров,

корпусн. дет. шлифуют по схеме планетарного

шлиф-ия при неподвижной дет.

етали

больших размеров,

корпусн. дет. шлифуют по схеме планетарного

шлиф-ия при неподвижной дет.

По такой же сх. коорд-но-расточные; коорд.-шлиф.

Под шлиф-ие оставляют припуск Z=0,05…0,5мм

Проц. шлиф-ия обесп-ет точн. 6…7 кв, шер 7…9 кл.

Повыш. как точн. р-ров, так и точн. взаимн. расп-ия.

Перед шлиф-ем отв-ие д.б. обработано, жел-но по 10(11кв).

Преимуществ-но шлиф-ют закаленные дет., хотя можно шлиф-ть любые мат-лы,в том числсле и Al, но невыг-но, дешевле расточить

Х онингование-процесс

отдел-ой обр-ки отв-й, предв-но получ-ых

развёр-ем, тонким точением, иногда

шлиф-ем.Обр-ка произв-ся на спец.

хонинговальн ст абразивн. брусками,

установл-ми в головке, к-ая совершает

вращ-ое и поступ. дв-е. Хонинговать можно

отв-ия Ø 7-200мм.Хон-ие обесп-ет точн обр-ки

5-6кв, шер пов-ти 10-12кл

онингование-процесс

отдел-ой обр-ки отв-й, предв-но получ-ых

развёр-ем, тонким точением, иногда

шлиф-ем.Обр-ка произв-ся на спец.

хонинговальн ст абразивн. брусками,

установл-ми в головке, к-ая совершает

вращ-ое и поступ. дв-е. Хонинговать можно

отв-ия Ø 7-200мм.Хон-ие обесп-ет точн обр-ки

5-6кв, шер пов-ти 10-12кл

И нтенсиф-ия

процесса хонинг-ия достиг-ся использ-ем

алмазных брусков введением в зону обр-ки

эл.тока (анодномехан-ое хон-е), а также

наложений вибр-ий на инстр-нт. Под

хонинг-ие оставл-ся припуск от 0,03мм до

0,3мм; скорость вращ-я окружн. хонингов.

головки ~80 м/с. Прод. подача связана с

окружн. скоростью. Возвратно поступ.

дв. дает перекрещивающиеся линии.

нтенсиф-ия

процесса хонинг-ия достиг-ся использ-ем

алмазных брусков введением в зону обр-ки

эл.тока (анодномехан-ое хон-е), а также

наложений вибр-ий на инстр-нт. Под

хонинг-ие оставл-ся припуск от 0,03мм до

0,3мм; скорость вращ-я окружн. хонингов.

головки ~80 м/с. Прод. подача связана с

окружн. скоростью. Возвратно поступ.

дв. дает перекрещивающиеся линии.

После каждого дв. хода бруски принудительно разжимаются механически или гидрав-ки. Хон-ие повыш-ет точн-ть р-ра и формы отв-ий. Точн-ть взаимн. расп-ия не повыш-ся, т.к. головка крепится плавающе, чтобы снимать равном. припуск по окружн.

В крупносер и масс произ-ве исп-ют 2-шп-ые хонинг. п/а.

В ед пр-ве можно хонинг-ать отв. dmin =5мм - исп-ся 1 брусок.

При наложении виб-ии: что позв-ет повы-ть кл. шер-ти до 14 кл.

Притирание-процесс отдел-ой обр-ки отв-ии абраз-ми порошками или пастами, нанесёнными на чугунные притиры. Процесс обр-ки притиранием и хонинг-ем идёт с СОЖ (керосин или масло). При хонинг. чугуна-кер. с маслом, стали-керосин. Процесс притирания произв.на спец. притир. ст. п/а: d=8…12 мм, меньшие отв-ия притирают редко. Под притир. ост-ся припуск-0,01-0,1мм. Повыш-ет точн-ть р-ра и формы до 5 кв. и точнее, шер 10-14 кл. Точность взаимн. расп. не повыш-ся.

Полирование-произв-ся на спец-ых ст-х или модер-ых ток. В ед. пр. хонинг. и полир. вертик. хонингов. п/авт, только вручную надо подавать дет. Процесс полир-ия в кр. сер. и масс.пр. может произв-ся мягкими кругами или мягкими абразив-ми кругами на вулканитовой основе (связка-резина), а так же спец. ленточн. кругами, основой к-ых явл. абраз-ая шкурка или лента, закреплён. на круге.

Шкурка вращ-ся как абраз. круг.

Полирование-проц.отделочн. обр-ки пов-ти абраз. порошками или пастами, нанесён-ми на мягк. войлочные или фетров круги. Процесс идёт с СОЖ (в неб. кол-ве: керосин+маслом).Предпочт-ее исп-ать пасты,к-ые содержат спец.добавки, позволяющ. облегчить процесс резан, ускорить его и повысить кач-во обр-ки. Полир-ие произв-ся на спец. ст. Энергоносителем, прижимающим абразивн.зёрна к пов-ти детали, м. б. ж-ть или сж. воздух под давлением, центробежн. силы, магн. поле и др. источники. Кроме того, процесс полир-ия может вып-ся без абразива-хим-ое и электрохим-ое полир-ие, анодно-механ-ое, ультразвук-ое. В проц. полир-ия происх-ит срезание гребешков, их стравливание или пластич. деформ. (ультразв. полир).В рез-те повыш-ся кл. шер-ти (10-14кл.), точн. р-ра и формы не повыш-ся.

Полир-ие повышает кл. шер-ти до 10-14 кл, точн. р-ра и форма не повыш-ся, припуск под полир-ие не оставл-ся.

Сп-бы обр-ки отв-ий без снятия стружки, их технол. возм-ти

Обработка отверстий без снятия стружки – это процесс пластического деформирования отверстия шариками, дорнами, протяжками, прошивками; раскатывание отверстия спецоправками (шариковыми или роликовыми) при статическом нагружении или динамическом (ударном).

Обработка отверстий шариками применяется редко в единичном и мелкосерийном производствах. Диаметр шарика с учетом упругого пружинения материала детали подбирается опытным путем.

Дорнирование отверстия специальными дорнами.

Аналогичные зубья у протяжек.

Процесс дорнирования нашел более широкое применение от мелкосерийного до крупносерийного производства.

Раскатывание отверстий шариковыми или роликовыми раскатниками может выполняться в единичном и мелкосерийном производствах на модернизированных токарных станках, в крупносерийном и массовом производствах – на агрегатных станках или специальных раскатных станках.

Импульсное нагружение позволяет пластически деформировать не только пластичные материалы и даже высокопрочные, хрупкие материалы. Пластическое деформирование обеспечивает на поверхности детали наклеп (повышение твердости на 30-40%). А также создает в поверхностном слое поверхностные напряжения сжатия, благотворно сказывающиеся на работоспособности детали. Во многих случаях обработка поверхности пластическим деформированием исключает операций термической обработки, операций шлифования и хонингования.

Точность обработки отверстий 6-7 квалитет, шероховатость поверхности 7-9(10) класс.

Обработка отверстий пластическим деформированием применяется для обработки гидроцилиндров грузоподъемных машин, корпусов ракет.

M-ды обр-ки систем отв-й со взаимнопарал. осями. Техн возм

Нас интересует расстояние L.

В зав-ти от требуемой точности, а также серий-ти пр-ва точные межцентровые расстояния можно обесп-ть различными спос-ми:

1. В ед и мелкосер пр-ах при невысоких требованиях к точности межцентровых расст-ий обр-ку произв-ят сверлением по разметке, к-ую вып-ют штангенинстр-ми, н-р:штангенрейсмасом с ценой деления 0,05мм и последующим кернением центров будущ отв-ий в перекрестиях.

Погр-ть разм-ки + погр-ть кернения + погр-ть обр-ки не позв-ют получить точн-ть выше, чем ± 0,2…0,3 мм.

2. В ед и мелкосер пр-ве точные межцентровые рас-ия получают обр-ой на коор-но-расточных ст, к-е обеспеч-ют точ-ть межцентр. расст-ия: ±(0,03…0,05)мм (эконом. точн.), достижимая: ± 0,02 мм.

3. Обр-кой на гориз.-расточн.ст. и спец-ых расточн. ст. (алмазно-расточных). Точн-ть обр-ки: ± (0,05…0,1)мм. Прим-ся в сер. пр-ве.

4. Обр-кой с направлением по кондукт-ым втулкам прим-ся от сер до масс пр-в.Обр-ка произв-ся сверлен-ем, зенкер-ем.

Точн. обр-ки: ± (0,1…0,2)мм.

При обр-ке отв. малого диаметра (до 5 мм) в крупносер. пр-ве - координатн. развертывание. Точн. обр-ки: ± (0,05…0,1)мм. Для обр-ки в тонколистовых мат-ах (дет. из цв.Ме (латунь, Al сплавы))

5. В крупносер и масспр-ве отв-ия малых р-ров (до 5 мм) с точным межцентровым расст-ем (0,05-0,1)мм в тонколистовых мат-ах (толщиной S до 2мм) получают пробивкой в штампах, точность отв-ия 8-9 кв (7кв не получить). Для получения 8-9 кв. исп-ют спец. штампы.

Особ.черн, чист и отдел.обр-ки плоск.пов-ей точ-ем, фрез-ем, шлиф-ем, протяг-ем, притир, полир, шабрен и их технол. возм

Плоские пов-ти можно обр-ть точением, фрез-ем, протяг-ем, зенкер-ем, шлиф-ем, притир-ем, полир-ем, обр-ка без снятия стружки, в том числе электрофизич. методы.

Точение-самый дешевый,распростр-ый и универс-ый сп-б обр-ки наруж. цил. пов-ей, который производится на ст ток. группы.

Обр-ка точением в ед и мелкосер пр-ве осущ-ся на токарных универс-ых, токарно-карусельных и лоботокарн ст-ах (детали большого Ø, диски), у этих станков направляющих нет. В сер. пр. широко примен-ся токарно-револьверн. ст., а также ст с ЧПУ, в крупносер и масс пр-ах-токарные автоматы и п/автоматы (одно и многошпинд-ые с верт и гориз осями шп-ля).

Обр-ка на ток ст обесп-ет точн обр-ки-14-7 кв., шерох. - 3-7 кл.

4 кл - Rz 40 - So max = 0,4 (не более)

Фрез-ие-самый расп-ый сп-б обр-ки плоских пов-ей, прим-емый от ед до масс пр. Обр-ка произв-ся на ст. фрез. гр, агрег ст и спец

-В кач-ве инстр. исп-ют цилиндр. фрезы. Процесс прим-ся в осн-ом в ед и мелкосер пр-ах при обр-ке небольших по р-рам пов-ей. И-нт чаще из б/с, реже тв.спл.(фрезы со вст. ножами с винт зубом)

-Торцевые фр.нах-ят самое шир-ое расп-ие от мелкосер до масс пр

В кр.сер и масс пр-ах шир. прим-ся высокопроизв-ое оборуд-ие, агрег. ст-ки барабан. типа, карусельно-фрез. ст.непрерывн. действ, на к-ых непоср-но произв-ся процесс черн. и чист. обр-ки.

Проц. фрез-ия дает наиб. напряжения в поверхностн. слое. Крупногабар-ые дет. обр-ют на продолнофрез-ых ст-ах, большие р-ры стола к-ых позв-ют обр-ть несколько дет. однов-но, вып-яя последовательно- параллельную обр-ку (ст. имеют 4 суппорта: 2 верхн и 2 боковых). Можем обр-ать детали весом до 30т.

Интенсиф-цией процесса фрез-ия явл. исп-ие спец-ых констр-ий РИ (цилиндро-конич-их или фрез-протяжек,позв-их сочетать черн. и чист.обр-ку),а также исп-ие высокоскоростн.фрез-ия концевыми или торцевыми фрезами со скоростями свыше 20 м/сек (1200м/мин) - при обр-ке стали, для цв. Ме еще >.

Технологические возм-ти фрез-ия: точн-ть обр-ки, откл-ие от плоск-ти 0,004-0,010 на длине 100мм, шер. пов-ти-3..6кл. (7кл.).

Цекование – обеспечивает точность обработки 12 кв., 4 кл. шер-ти.

Протягивание плоских пов-ей произв-ся на спец-ых протяжн. ст. (верт.-протяжных) протяжками сб. конструкции, оснащ-ми тв. сплав., к-е позв-ют вести процесс протяг-ния со V=20…50 м/мин

Станки позв-ют, исп-уя спец-ые конструкции протяжек, обр-ть

одноврем-но неск-ко пов-ей, распол-ых рядом или на расст-нии. Процесс прим-ся только в крупносер и масс пр-ах. В масс. пр-ве исп-ют также спец. ст. (карусельно-протяжные, барабанно-протяжные, по конструкции схожие с фрез. карус. и барабан.). Процесс протягивания позв-ет обесп-ть точн обр отклонения от плоскостности 0,003-0,005 на длине 100 мм. Шер пов-ти -6-8 кл.

Протягивание произв-ся по 3 схемам: -профильной-подача на зуб SZ =0,3-0,5 (чист-ые зубья протяжки)-генераторной, SZ = до 0,7мм

-прогрессивной, SZ = 0,4-0,5мм

Генераторная схема. Прогрессивная схема.

протяжка сост. из 2-х частей:

1я прорез.трапец.пазы (удобно)

2-я прот им. сплошной зуб.

добирает оставш. части (м.б.

большая подача на зуб)

Ш лифование-процесс

чист. и отдел. обр-ки пл-их пов-ей,

преимущ-но закаленных, периферией или

торцем круга. Обр-ка торцем круга более

производительна до 10 раз по сравнению

с периферией круга. Однако, т.к в резании

участвует большая пов-ть по р-рам,то

имеем большие по вел-не тепловыд-ия.

лифование-процесс

чист. и отдел. обр-ки пл-их пов-ей,

преимущ-но закаленных, периферией или

торцем круга. Обр-ка торцем круга более

производительна до 10 раз по сравнению

с периферией круга. Однако, т.к в резании

участвует большая пов-ть по р-рам,то

имеем большие по вел-не тепловыд-ия.

Закрепили дет. на электромагн. плите.

Процесс очень непроизвод-ый.

S = 0,3 мм, SВ = 0,01 мм., след-но, 300 дв. ходов.-непроизводит-но.

Прим-ся в ед и мелкосер пр-ах, где необх-мо обесп-ть высок. точн.

Шлиф-ие торцом: Круг: (сегментный)

Можно вып-ить обдирочную обр-ку черных литых пов-ей. Могут снимать припуск до 1 мм сразу (это «+»). Выс. производ-ть

Интенсиф. проц шлиф-ия: импульсное шлиф-ие периферией круга

К руг

профилируется. Прерывистый контакт

круга с пов-ью дет. позв-ет ум-итьt-ру

в зоне рез-ия, т.е. искл-ить прижоги.

Иногда для искл-ния прижогов подают СОЖ

ч/з поры круга.М-д не нашёл широк. прим-ия,

т.к треб-ся спец круги (очень дорог).

Обр-ка абразивн. круга на фрез. ст.

происх-ит выламыванием (резания здесь

нет). Высокоскорост. шлиф-ие со V

свыше 60 м/с, кот позв-ет получить

кл.шер10-14, точн обр-ки: откл-ие от

плоскостн.до 2мкм (0,002мм) на длине

100мм.Обычн. шлиф обесп-ет шер.: 6-9 кл.,

черн.шлиф-6кл(ин. 5)

руг

профилируется. Прерывистый контакт

круга с пов-ью дет. позв-ет ум-итьt-ру

в зоне рез-ия, т.е. искл-ить прижоги.

Иногда для искл-ния прижогов подают СОЖ

ч/з поры круга.М-д не нашёл широк. прим-ия,

т.к треб-ся спец круги (очень дорог).

Обр-ка абразивн. круга на фрез. ст.

происх-ит выламыванием (резания здесь

нет). Высокоскорост. шлиф-ие со V

свыше 60 м/с, кот позв-ет получить

кл.шер10-14, точн обр-ки: откл-ие от

плоскостн.до 2мкм (0,002мм) на длине

100мм.Обычн. шлиф обесп-ет шер.: 6-9 кл.,

черн.шлиф-6кл(ин. 5)

Притирание-проц. отделочной обр-ки плоских пов-ей чугунными притирами с нанес-ми на них абразивн. поршками или пастами. Детали помещ-ся м/д 2 пл-их раб. пов-ей-притиров, вращающ-ся в разные стороны. Детали устан-ся в сепараторе. Процесс обесп-ет точн. обр-ки: откл. от плоск-ти до 1 мкм на длине 100мм, шер по-ти 10-14 кл (пр., плоскопараллельные концевые меры).

Полирование-проц.отделочн. обр-ки пов-ти абразивн. порошками или пастами, нанесён-ми на мягк. войлочные или фетровые круги. Процесс идёт с СОЖ(в неб. кол-ве: керосин+маслом).Предпочт-ее исп-ать пасты,к-ые содержат спец.добавки, позволяющ. облегчить процесс резан, ускорить его и повысить кач-во обр-ки. Полир-ие произв-ся на спец. ст Энергоносителем, прижимающим абразивн. зёрна к пов-ти дет,м.б ж-ть или сж. возд. под давлен., центробежн. силы, магн. поле и др. источн. Кроме тог,процесс полир-ия может вып-ся без абразива-хим-ое и электрохим. полир-ие, анодно-мех, ультразвук-ое. В проц. полир-ия происх-ит срезание гребешков, их стравливание или пластич. деформ. (ультразв. полир).В рез-те повыш-ся кл. шер-ти (10-14кл.), точн. р-ра и формы не повыш-ся.

Вместе с тем широко прим-ся процесс полир-ия абразивн. шкуркой с плоской раб-ей пов-тью или лент. кругами.

Полируют большие листы нержавеющ. стали. Прцесс полир-ия необходим для дет., предназнач-ых для пищи (вилки, ложки…).Полируют лист, а не готов. изделие. Время контакта с дет.миллисекунды (химич, эл.химич полир-ие, ультразв-ое). Полир-е мягкими абраз. кругами-в ед. пр.

Шабрение-процесс обр-ки пл-ой пов-ти с целью созд-ия на ней спец. рельефа, а так же повышение точн. как формы пов-ти, т.е. отк-ия от плоск-ти до 0,01мм на длине 1м, а также точн. взаимн. расп-ия пов-ти. Операция прим-ся крайне редко, в осн. для обесп-ия высок. точн. сборки по м-ду пригоки, а также в ремонтном деле и при изг-ии ст. на экспорт, и у кот. направляющие обязательно шабрят. Шабрение может произв-ся по краске и по копоти.

М-дом послед-го приближения. Шабрение опр-ся числом пятен на кв. дюйм. 12 пятен -низкокачеств.35 пятен - высококач.

При шабрении сним-ся очень тонкая стружка (угол отрицат-ый)

Виды пазов и м-ды их обр-ки. Особ. обр-ки шпоночн. пазов.

В практике находят прим-ие след виды пазов:

- прямоугольные пазы (узкие и широкие)

Т ам,

где р-ры (проставлен на рис) - по тем

пов-ям происх-ит центрирование.

ам,

где р-ры (проставлен на рис) - по тем

пов-ям происх-ит центрирование.

- Т- образные. - пазы в виде ласт. хвоста.

Прорезаем прямоуг-ый паз, затем добираем уголки

- угловые пазы (призма), фрезеровать-угловая

фр. (или сначала паз), шлифовать-торцем

чашечн. круга.

угловые пазы (призма), фрезеровать-угловая

фр. (или сначала паз), шлифовать-торцем

чашечн. круга.

Пазы можно обр-ть строган. и долблен, фрез-ем, протяг-ем, шлиф, притир-ем, полир-ем. Наиб распр получили проц. строг-я и фрез

Шлифование. Прим-ся для пов-ей с тв выше 40HRC (для зак-ых).

Наиб-ее расп-ие получили шпоночные пазы под призм-ые или сегм-ые шпонки. Пазы могут быть под призм-ие шпонки:

- открытые - полузакрытые (пазы под шпонки в

приспособлениях)

- закрытые (наиб. трудоемки)

закрытые (наиб. трудоемки)

Закрытые шп. пазы можно фрез-ть концевыми фр., пред-но просверлив отв. Ø-ом = ширине паза на глубину паза

С верлим

отв-ие, ввод-ся концевая фреза и фрез-ся

шп. паз м-дом прод. подачи.

верлим

отв-ие, ввод-ся концевая фреза и фрез-ся

шп. паз м-дом прод. подачи.

Прим-ся в ед и мелкосер пр-ах

О т

сер до масс. пр-тв шп. пазы под призм.шп.

фрез-ют 2-хзубыми шп. фрезами на спец-ых

шпон-фрез.ст.-п/авт-ах м-дом маятниковой

подачи. Констр-ия фрезы позв-ет работать

ей как с прод-ой, так и осевой

подачей.h=0,2…0,5мм.

Если высота паза 5 мм неох-мо сделать 10

проходов.

т

сер до масс. пр-тв шп. пазы под призм.шп.

фрез-ют 2-хзубыми шп. фрезами на спец-ых

шпон-фрез.ст.-п/авт-ах м-дом маятниковой

подачи. Констр-ия фрезы позв-ет работать

ей как с прод-ой, так и осевой

подачей.h=0,2…0,5мм.

Если высота паза 5 мм неох-мо сделать 10

проходов.

Д ля

компен-ции износа фрезы обр-ка вед-ся

бьющим инстр-ом, т.е. эффект бьющего

инструм-та. Вел-наe

= 0…0,2 мм мен-ся бесступенчато. Сделали

пробный проход, посмотрели, подкорректировали

инстр-т и обрабатываем всю партию.

ля

компен-ции износа фрезы обр-ка вед-ся

бьющим инстр-ом, т.е. эффект бьющего

инструм-та. Вел-наe

= 0…0,2 мм мен-ся бесступенчато. Сделали

пробный проход, посмотрели, подкорректировали

инстр-т и обрабатываем всю партию.

Биение РИ концевой или дисковой фрезы поз-ет обесп-ть треб-ую точн-ть по ширине паза, компенсир-ть износ фрезы и др. погр-ти за счёт бесступ-ой регул-ки величины биения.

Шп. пазы под сегм-ые шпонки обр-ют фрез-ем спец-ми грибковыми фрезами.

Обр-ка паза происх-ит при радиальной подаче фрезы.

Как прав., сегм. шп. прим-ся при малых диаметрах вала.

В основном прим-ся в авиации. Они поз-ют перед-ть большие крут. мом. при малых габ-ах.

Обр-ка конич. и фасон.пов-ей, возм.м-ды обр-ки,их тех воз

Обр-ка конич-их поверхностей. Конич. пов-ти можно обр-ть:

- наружные: точ-ем, фрез-ем, зенкер-ем, протяг-ем, шлиф-ем, притир-ем, полир-ем, обр-ка без снятия стружки.;

- внутренние: (отв-ия) сверлением, зенкер-ем, разв-ем, шлиф-ем, притир-ем.

Наиб распр-е нашли проц. точения, прим-ые от ед до масс пр-тв, а также шлиф-е для закал-х пов-й, прим-ых от ед до масс пр-в.

Конич-ие пов-ти можно обр-ть точением: 1. м-дом 2 подач: прод. и поп. одновр., точн. грубее 16кв, 2. поворотом верхн. салазок суппорта, точн. до 10 кв, 3. смещением зад. центра в гориз. пл-ти, до 10 кв прим-ся от ед до масс пр-тв, но для пов-ей с малым углом конуса (не более 3°), пр-р конус Морзе; 4. точение широким резцом с поп подачей при ширине резца до 60мм, точн до 10кв; 5. точение по копиру на ток-ых унив-х ст с гидросуппортом или ток-гидрокопир-ых, точн до 10(8кв).

Шлиф-ие неширок. конусов до 80 мм произ-ся м-дом поп подачи, длинные конуса с малым углом конусности шлиф-ют смещением центра з.б. в гориз. пл-ти. При большем угле конуса исп-ют копирные устр-ва-шлиф-ие с прод. подачей.

Прямолинейно фасонные пов-ти образ-ся движением кривой линии по прямой или наоборот.

И те и др. пов-ти нах-ят прим-ие.

те и др. пов-ти нах-ят прим-ие.

Данные пов-ти можно обр-ть точением, строганием и долблением, фрез-ем, шлиф-ем, полир-ем, обр-ка без снятия стружки (пластич. деф-ем).

Наиб-ее распр-ие получили процессы строг-ие фасон. инстр. и по копиру, а также фрез-ем фасонным инстр. и по копиру.

Процессы шлиф-ия и точения произ-ся в осн. с исп-ем копиров, также шлиф-ть можно, используя фасонные круги.

П роцесс

точения прим-ся в осн. в крупносер и масс

пр-ах, когда пов-ть близка к цилинд-ой,

напр. кулачки распред вала автомобиля.

роцесс

точения прим-ся в осн. в крупносер и масс

пр-ах, когда пов-ть близка к цилинд-ой,

напр. кулачки распред вала автомобиля.

В

крупносер и масс пр-ах прим-ют спец. ст.

копир.-фрез-ые, в кот. для повышения точн.

обр-ки р-ры копира превышают в несколько

раз р-ры детали.

В

крупносер и масс пр-ах прим-ют спец. ст.

копир.-фрез-ые, в кот. для повышения точн.

обр-ки р-ры копира превышают в несколько

раз р-ры детали.

Точн. обр-ки на копир.-фр. ст. 12 (до 10кв), шер пов-ти 5-6кл.

Обр-ка объёмно-криволин-ых фасонных пов-ей произв-ся точен, фрез-ем, эл. физич. м-дами, напр-р, эл. эроз-ой, эл. химич. обр-кой, а так же пластич. деф-ем в горячем и холод сост-ях.

Процесс точения прим-ся в ед и мелкосер пр-ах на модерн-ых ток. ст. с исп-ем объёмных копиров, при этом форма дет-ли д.б. близка к фасонной пов-ти вращения.

Точн-ть обр-ки при точении 14кв и грубее, шер пов-ти 4-5кл.

Фрез-е явл. самым расп-ым способом обр-ки. Обр-ка произв-ся на спец-ых объёмно-копир-ых фрез-ых ст, в кот программоносителем м.б. перфолента, магн.лента или объёмный копир.

Ст., работающие по копиру, наиб. дешёвые и расп-ые могут иметь гидравлич. или эл. мех-ую системы слежения; прим-ся для обр-ки объемных пов-ей штампов и пресс-форм. Ст. с ЧПУ прим-ся реже, поскольку имеют выс. стоим-ть обр-ки. Прим-ся для обр-ки точн. ответ-ых дет-ей, в кот. форма м.б. описана матем-ми формулами, н-р, лопасти турбины, лопасти винтов парохода, самолёта, а также для изгот-ия худож-ых копий в уменьш-ом Ма.

Независимо от способа задания программы обр-ка на ст произв-ся строчным м-дом: гориз.или вертик. строчками, шаг м/д кот-ми от 0,05-0,5мм; в строчке движ-ем И-та упр-ет копир или программа

Шер-ть пов-ти: 4…6 кл., точн обр-ки: до 10(9) кв. (точность фасонной пов-ти, а не линейных р-ров).

11. Особ. Обр-ки резьб на ст-ах ток гр резц, гребен-ми, резьбонар. Головк, плашками и метч-ми, технол. Возм. М-дов

Резьбовые пов-ти в зав-ти от формы профиля резьбы, размеров, а также серийности произв-ва можно получить: 1.метчиками и плашками. 2.точением резцами, резьбов. греб-ми, резьбонарез-ми головками. 3.Фрез-ем. 4.Шлиф.5.Притиранием. 6.Пластич. дефор.

Нарезан метчик. и плашками прим-ся в ед и мелкосер пр-ах, а также в масс на спец-ых резьбонарезн ст. Нарезают мелкие резьбы с треуг профилем с шагом до 1,5мм. Точн. обр-ки 7-8кв, шер 5 кл.

Точение явл. самым распр-ым сп-бом получен. резьб любой формы и р-ров, произв-ся на ток.-винт. ст. в ед и мелкосер пр-ах, а также на спец-ых ток-ых резьбонар-ых полуавт-ах, в кот-х автоматически нарез-ся резьба за несколько проходов, при этом последние 2-3 прохода-калибрующие без радиальной подачи И-та. Отвод И для каждого. прохода осущ-ся кулачком,поэтому канавки для вых. инстр-та как при точении на ток. винт-ых ст. не треб-ся.

Ш ирина

канавки больше ширины шага резьбы в

1,5; 2; 3 раза.VРЕЗ

=

2…3 м/мин (до 10 м/мин)

ирина

канавки больше ширины шага резьбы в

1,5; 2; 3 раза.VРЕЗ

=

2…3 м/мин (до 10 м/мин)

На спец.ток. резьбонарезн: VРЕЗ=50м/мин

Точность обр-ки точением 6-8 степень; шер пов-ти 5-6 кл.

Для повыш-ия произв-ти при нарезании открытых резьб на проход прим-ют резьбовые греб-ки, позволяющие сочетать за 1 проход черн., чист. и окончат-ую обр-ку.

« -»

точения резьбы на ток. ст.:

наличие жёст. кинем. связи м/д вращ-ем

дет. и перемещ-ем суппорта, что не позв-ет

вести обр-ку на выс. скоростях рез, т.е.

рационально исп-ть возм-ти тв. сплава.

Для исключ-ия «-»-ка необх-мо разорвать

жёсткую связь, что и вып-нено в сх. вихрев.

нарезан. резьбы, когда вихревая головка

вращ-щаяся в плос-ти, наклоненной под

углом подъёма резьбы, им. окружную

VРЕЗЦОВ

= 200-400 м/мин. Головка устанавливается на

суппорт, кот. перем-ся на вел-ну шага за

1 об. детали. По такой сх. можно нарезать

разл. резьбы: упорные, трапецеидальные

и т.д.

-»

точения резьбы на ток. ст.:

наличие жёст. кинем. связи м/д вращ-ем

дет. и перемещ-ем суппорта, что не позв-ет

вести обр-ку на выс. скоростях рез, т.е.

рационально исп-ть возм-ти тв. сплава.

Для исключ-ия «-»-ка необх-мо разорвать

жёсткую связь, что и вып-нено в сх. вихрев.

нарезан. резьбы, когда вихревая головка

вращ-щаяся в плос-ти, наклоненной под

углом подъёма резьбы, им. окружную

VРЕЗЦОВ

= 200-400 м/мин. Головка устанавливается на

суппорт, кот. перем-ся на вел-ну шага за

1 об. детали. По такой сх. можно нарезать

разл. резьбы: упорные, трапецеидальные

и т.д.

На ток.-винторезн ст нарез-ся резьба без проблем (т.к есть х.в)

На ток.-рев. ст. (нет х.в.) резьбу нарезать можно, но нужно вып-ить модернизацию ст. (режут мелкие резьбы (исп-ют приклон, кот. связыв. перем. шп-ля с резцом)). Прим-ся в мелкосер. пр-ве.

В практ нах-ят прим-ие 2 сх. нарезания резьбы:

Наружное касание Внутреннее касание

У внутр. - угол охвата больше.

Вихревое нарезание обесп-ет высокую произв-ть (свыше 5-10 раз), по сравн. с обычн. точением, т.к профиль прорезается сразу на полную глубину, однако точн. обр-ки невыс. 8 ст. и грубее.

Прим-ся для предварит. прорезки профиля под последующее тонкое точ-ие или шлиф-ие.

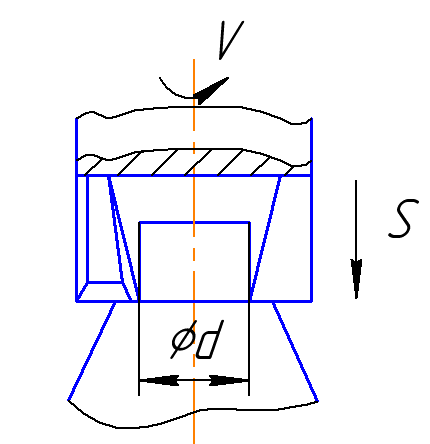

Нарезание резьбонарезн-ми гол-ми прим-ся от ср.сер до кр.сер пр.

Обр-ка может вып-ся на ст. ток. гр. или спец-ых ст. РИ головки-плашки, кол-во 3-4 и более, могут иметь призм-ую форму или круглую (резцы). В процессе нарезания резьбы плашки имеют радиальную подачу и осевое перемещение гол-ки. Прим-ся для резьб небольшой длины.

Подача плашек м.б. радиальная и танген-ая

Тангенсальная подача обесп-ет более плавное резание. Плашка перетач. по передн. пов-ти - выс. срок службы.

Рад. под: плашки легко затачив-ся по передн. пов-ти, но срок службы невыс. (можно заточить на наждаке).