книги из ГПНТБ / Гельберг Б.Т. Вопросы технологии и организации ремонта оборудования

.pdfделками на каретке. Установку наделок производят в такой по следовательности:

1)каретка устанавливается на направляющие станины и к ней прикрепляют фартук с оправкой, установленной в оперы для ходового вала. Конец оправки должен выступать примерно на 300 мм в сторону коробки подач;

2)коробка подач прикрепляется к станине и цилиндрическая

оправка устанавливается в отверстие для ходового вала. Длина

оправки должна быть около 300 мм;

3)под все направляющие каретки подводятся конусные мери

тельные эталонные клинья, которыми регулируют положение ка ретки. Каретка с фартуком должна при этом находиться как мож

но ближе к коробке подач так, чтобы торцы оправок почти сопри касались.

Мерительными клиньями добиваются совпадения осей оправок

в пределах 0,1 мм. Горизонтальность каретки в поперечном на

правлении проверяется уровнем, который устанавливается на по перечные направляющие каретки;

4)после того как каретка выверена, вынимают клинья, по ко торым определяют величину зазора в местах их контакта с напра вляющими станины и каретки;

5)каретку устанавливают на стол строгального станка, стро гают все направляющие согласно полученным замерам с учетом

припуска 0,2—0,3 мм на последующее шабрение.

При креплении наделки карбинольным или эпоксидным клеем толщина ее может быть от 1,0 мм и выше; при креплении винта

ми толщина ‘ее должна быть не менее 5 |

мм; |

при этом |

наделки |

||

следует крепить потайными |

латунными |

шурупами, |

которые |

||

размещают на расстоянии 75 |

друг от друга в шахматном по |

||||

мм

рядке; 6) после установки наделок их пригоняют по направляющим

станины.

При ремонте токарных станков необходимо восстанавливать

перпендикулярность поперечных направляющих каретки суппорта

к направляющим станины.

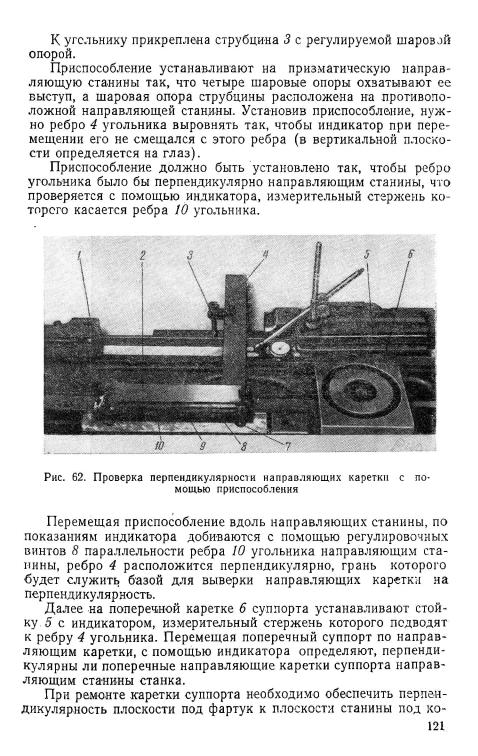

Для проверки перпендикулярности применяют ряд приспособ лений, например угольники, устанавливаемые на подушку задней бабки; угольники, базирующиеся по станине станка, и другие при способления. к числу таких, но более совершенных приспособле ний относится приспособление, показанное на рис. 62.

Контрольное приспособление состоит из основания 9, к ниж

ней части которого привинчены четыре шаровые опоры 7, и рас

стояние между ними устанавливается по направляющим.

В углублении основания помещен контрольный угольник 2, укрепленный с основанием двумя прихватами 1. Положение уголь ника при установке приспособления на станке регулируезся вин тами 8.

120

Ползушка имеет с трех сторон Т-образные пазы, в которых за

крепляется индикаторная стойка 5.

Приспособление для проведения проверки крепится к плоско

сти станины 1 токарного станка на место коробки подач, исполь зуя имеющиеся на станине резьбовые отверстия.

Контрольный угольник 4 устанавливается на плоскости 6 попе речных направляющих каретки суппорта, параллельной плоско сти 7 для крепления фартука. Измерительный стержень закреплен ного в приспособлении индикатора подводится к вертикальному ребру контрольного угольника 4.

Ползушка 3 перемещается по балочке приспособления в вер

тикальном направлении. Показания индикатора характеризуют

параллельность ребра угольника плоскости станины, или, иными

словами, перпендикулярность плоскости станины под коробку по дач плоскости каретки суппорта под фартук.

Точность промеров с помощью приспособления составляет 0,02—0,04 мм на длине 500 мм.

Такая же проверка может быть произведена и с помощью при способления, показанного на рис. 64, а, представляющего компа новку контрольного угольника 3 с уровнем 1, соединенных посред ством специального шарнирного устройства 2. Это устройство предназначено для регулирования положения уровня.

Проверку перпендикулярности направляющих производят сле дующим образом. Приспособление устанавливают на горизонталь ные направляющие проверяемой детали и регулируют положение

уровня до установки его пузырька в нулевое положение.

Затем снимают приспособление с направляющих и устанавли вают обратно на то же место. Пузырек основной ампулы при этом не должен менять своего положения, а если положение пузырька изменяется — лучше закрепить все винты. Затем приступают к

проверке перпендикулярности вертикальной направляющей, для

чего приспособление снимают и ребро угольника прислоняют к проверяемой вертикальной направляющей (рис. 64, б) так, чтобы пузырек поперечной ампулы находился в среднем положении. По

казание пузырька основной ампулы уровня укажет, перпендику

лярны ли направляющие.

Это приспособление может быть использовано для проверки перпендикулярности направляющих различных деталей и станков.

При проверке направляющих с помощью данного приспособле

ния применяют уровни с ценой деления основной ампулы 0,05 мм

на 1000 мм.

6. РЕМОНТ ПОЛЗУНОВ ПРЕССОВ

Направляющие ползунов прессов обычно имеют большой из нос этих поверхностей, так что нет правильной базы при их шабре нии, и восстановление взаимной параллельности поверхностей на

правляющих ползунов отнимает, как правило, много времени, а

123

также требует затраты значительного труда слесарей. Вот почему не следует начинать ремонт ползунов различных прессов с шабре

ния их направляющих по контрольной линейке. Особую трудность при таком порядке ремонта представляет достижение взаимной параллельности поверхностей направляющих (поверхности 1, 2,

3 и4, рис. ,65).

Рис. 65. Проверка направляющих ползуна пресса универсаль ным приспособлением

Более удачный порядок выполнения ремонта направляющих ползунов таков. Вначале производят шабрение опорной (нижней) плоскости, которая принимается за базу при восстановлении по

верхностей направляющих. Опорную плоскость проверяют по шаб

ровочной плите.

После восстановления этой плоскости ползун устанавливают базовой плоскостью на контрольную плиту и проверяют поверхно сти 1, 2, 3 и 4 на перпендикулярность к базовой плоскости. Такую проверку производят с помощью контрольного угольника или спе циального приспособления (см. рис. 54, б).

Эти поверхности шабрят, если износ их не превышает 0,3 мм, и предварительно фрезеруют (на горизонтально-фрезерном или расточном станках), если износ превышает 0,3 мм.

7. ПРИЖИМНЫЕ ПЛАНКИ И ИХ РЕМОНТ

Прижимные планки (рис. 66) служат для обеспечения нужно го характера движения детали станка. Планками при ремонте

компенсируют износ сопрягаемых поверхностей деталей. Прижим ная планка может быть многократно использована при ремонтах, а при необходимости изготовлена вновь.

125

Планки обычно скрепляют неподвижно с одной из сопрягаемых

деталей (каретка, стол и др.). Они имеют трущуюся поверхность,

сопряженную с направляющей другой детали (станина, колон

на и др.).

Необходимость ремонта прижимных планок возникает по сле дующим причинам.

Рис. 66. Прижимные планки:

а — компенсация износа строганием или шабрением, б и в — компенсация износа план ки винтами, г — дополнительное крепление планки винтом

В процессе работы (рис. 66, а) происходит износ сопрягаемых

направляющих |

2 |

станины и планки |

3 |

и образуется зазор |

между |

|

станиной и прижимной планкой |

1, |

который необходимо |

устра |

|||

|

|

|

|

|

|

|

нить за счет нланки, ибо она является более дешевой деталью.

Прежде всего замеряют щупом образовавшийся зазор, а за

тем с поверхности планки снимают слой металла (показан пунк тиром) , равный величине зазора.

Планки можно ремонтировать шабрением, если износ не пре вышает 0,1 мм, и шлифованием, строганием или другими метода

ми, если износ более 0,1 мм.

126

При закреплении планки необходимо проследить, чтобы по верхность ее плотно прилегала к направляющей, обеспечивая од

новременно свободное движение детали. Болты 4 должны быть

надежно закреплены. Регулирование характера сопряжения план

ки за счет ослабления затяжки болтов не допускается.

Ремонт может быть выполнен путем установки на трущуюся поверхность планки-наделки из текстолита, которая прикрепляет ся винтами или на клею.

Компенсация износов при наличии на планках регулирующего устройства (рис. 66, б) осуществляется подвертыванием винтов, тем самым планка 5 прижимается к направляющей.

Планки изготовляют вновь или ремонтируют установкой наде лок, если зазор К больше 2 мм.

Форма прижимных планок и способов компенсации зазоров,

возникающих в процессе эксплуатации, различна. Планка 1

(рис. 66, в) постоянной толщины имеет сечение в виде паралле лограмма; она служит для регулировки сопряжения и компенса

ции износов направляющих формы ласточкина хвоста.

Ремонт таких планок производят обычно шлифованием или

шабрением поверхности планки, сопрягаемой с направляющей де

тали. |

Эти планки заменяют новыми, |

если зазор К превышает |

|

2 |

мм. |

После многократных ремонтов |

сопрягаемых направляю |

|

|

|

|

щих деталей зазор К увеличивается, поэтому приходится увели

чивать размер планок по ширине и тогда планку начинает выво

рачивать регулирующим винтом. Для надежного крепления и регулировки производят дополнительное крепление планки вин тами (рис. 66, е).

8. РЕМОНТ КЛИНЬЕВ

Клинья, как и прижимные планки, служат для обеспечения

нужного характера движения деталей. Они относятся к числу под

вижных деталей — компенсаторов (рис. 67).

Клин продвигают на необходимую величину регулирующим

винтом так, чтобы ликвидировать образовавшийся зазор и обеспе

чить нормальное движение деталей.

Движение деталей (ползунов, суппортов, столов и др.) долж

но быть плавным (без заеданий), между сопрягаемыми поверхно стями не должно быть ощутимого зазора.

Ремонт клина вызывается износом трущихся поверхностей са

мого клина и сопрягаемых деталей. Изношенный клин ремонтиру ют постановкой наделок, которые приваривают к утолщенной его части, затем наделки строгают и пригоняют по месту.

Изношенные клинья для суппортов, столов, кареток, салазок

и т. д. ремонтируют путем постановки на них наделок на кар

бинольном или эпоксидном клее.

Предварительно необходимо изготовить мерную пластину с

припуском на обработку, а клин запилить.

127

Клин и пластину, изготовленную из стали или текстолита, обез

жиривают, затем наносят клей, прижав друг к другу по всей дли

не клина. Карбинольный клей затвердевает в течение 48 час., а эпоксидный — в течение 24 час.

Рис. 67. Клинья:

а — поверхности клина, подлежащие обработке, б — ремонт клина методом наклеивания накладки

Поверхности 1 и 2 (рис. 67, а) клина должны плотно прилегать к сопрягаемым поверхностям. Клин пригоняют по месту по отпе чатка,м краски или на «блеск» с обеих сторон, для чего закраши вают направляющие детали. После этого клин устанавливают на место, слегка пристукивая по торцу, а затем легким ударом руч ника по тонкому концу через выколотку из мягкого материала

клин вытаскивают.

Наделки-накладки (рис. 67, б) после их скрепления с кли

ном прострагивают или фрезеруют, а затем шлифуют или шабрят.

Отремонтированный клин, должен иметь длину, обеспечиваю щую возможность компенсации возникающих при эксплуатации

износов.

Приспособление для крепления клиньев при шабрении. Под

гонка клиньев по отремонтированным направляющим шабрени

ем затруднительна из-за неудобств крепления клиньев. Крепле ние их в тисках приводит порой к сминанию рабочих поверхно стей. Крепление клиньев на деревянной доске гвоздями весьма ненадежно и требует довольно много подготовительного времени.

128

Рис. 68. Приспособление для крепления клинь ев при шабрении

Рис. 69. Приспособление к электромагнитному столу для шлифования клиньев

9—1187 |

129 |