Chainov_Ivashenko_Konstr_dvs_1 / Чайнов Иващенко - Конструирование ДВС

.pdf

Рис. 4.16. Поршень Х образной формы

ных размеров. В частности, следует указать на Х образную конструкцию с разрезной облегченной юбкой без средней части (рис. 4.16), что обеспе чивает снижение массы поршня в среднем до 20 %.

Поршни автомобильных и трак торных дизелей более массивны (см. рис. 4.1), что связано с б льшими механическими и тепловыми нагруз ками, действующими на поршни ди зелей, по сравнению с поршнями двигателей с принудительным вос пламенением. Наряду с применяе мыми в большинстве случаев порш нями, выполненными из алюминие вых сплавов, применяются состав ные конструкции с головкой порш ня, выполненной из жаропрочного материала (например, легированной стали), и корпусом, выполненным

из алюминиевого сплава или более прочного материала (например, вы сокопрочного чугуна). Составные поршни применяются в дизелях ав томобилей большой грузоподъемно сти и гусеничных машин с высоки ми значениями среднего эффектив ного ре и максимального рz давления.

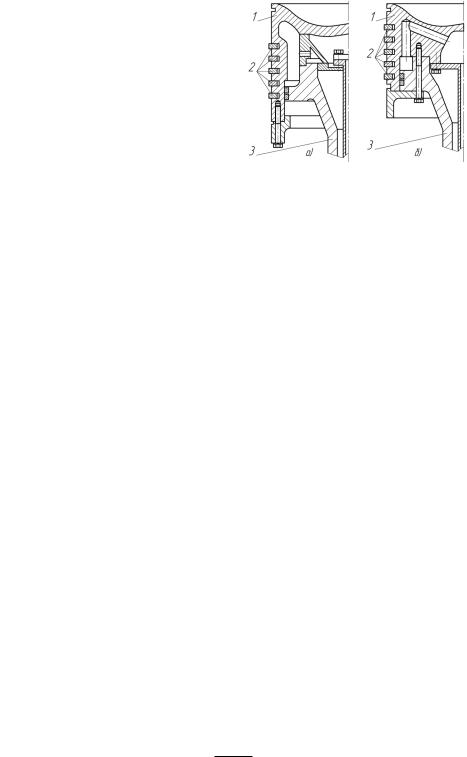

Соединение головки и корпуса поршня осуществляется по разно му. Наряду с широко применяемы ми резьбовыми элементами крепле ния (см. рис. 4.9) используется шар нирное соединение головки и юбки через поршневой палец (рис. 4.17). Такая конструкция иногда называ ется поршнем с качающейся юбкой, которая воспринимает боковую на грузку и в значительной степени изолирована от тепловых потоков, передающихся со стороны камеры сгорания. Наличие масляной полос ти обеспечивает приемлемую темпе ратуру стальной головки, включая зону первого поршневого кольца. Следует отметить высокий уровень переменных механических напря жений в элементах, соединяющих опоры поршневого пальца с голов кой поршня.

Рис. 4.17. Составной поршень быстро ходного форсированного дизеля с шар нирным соединением головки и юбки:

1 – алюминиевая юбка; 2 – сталь ная головка; 3 – масляная полость; 4 – верхняя кольцевая канавка; 5 – стойка опоры пальца

141

Многое из изложенного о порш нях двигателей с принудительным воспламенением относится и к поршням дизелей. Здесь также стре мятся к уменьшению длины и мас сы поршня, что достигается сокра щением длины Н0 жарового пояса до 0,11 и ниже, числа колец (два уп лотнительных и одно маслосъем ное), что уменьшает длину уплот няющего пояса Н1 до 0,2 и менее. Относительная длина поршня Нп быстроходных автомобильных дизе лей приближается к 1.

Однако в сравнении с поршнями двигателей с принудительным вос пламенением поршни автомобиль ных дизелей имеют б льшую длину жарового, уплотняющего и направ ляющего поясов. Вследствие более высокого давления газов в цилинд ре высота кольцевых канавок и межкольцевых перемычек дизель ных поршней превышает соответст вующие размеры поршней двигате лей с принудительным воспламене нием около 50 %. Бо' льшую толщину имеет и днище дизельных поршней, что связано с бо' льшим давлением газов в дизелях при сгорании. При чем юбки обычно выполняются в виде замкнутой оболочки, что по вышает жесткость, улучшает усло вия смазывания и теплоотвод от поршня к гильзе (втулке) цилиндра. Некоторые геометрические соотно шения поршней быстроходных ди зелей даны на рис. 4.1, 4.7.

Поршни современных быстро ходных дизелей, как правило, охла ждаются маслом. Интенсивность охлаждения определяется уровнем форсирования двигателя по средне му эффективному давлению ре или литровой мощности. При умерен ных значениях ре охлаждение может осуществляться подачей масла через неподвижную форсунку, установ ленную в картере. Если не удается

обеспечить приемлемый уровень температур (в первую очередь на кромке камеры и в зоне первого компрессионного кольца), перехо дят на конструкцию поршня с поло стным охлаждением (см. рис. 4.5, 4.7, а). В данном случае удается уменьшить температуру у первого компрессионного кольца примерно на 25–30 С. У поршней, выполнен ных из традиционных алюминие вых сплавов, под первое, а иногда и под два верхних кольца устанавли вается вставка (см. рис. 4.1) из из носостойкого материала.

Теплопроводность материала вставки ниже теплопроводности материала поршня – алюминиевого сплава. Вставка является тепловым барьером для теплового потока, идущего к верхнему поршневому кольцу. В составных поршнях го ловка выполняется из стали или вы сокопрочного чугуна и вставка не применяется.

Температурное поле поршня при работе двигателя характеризуется значительными перепадами темпе ратур, в том числе и по образующей опорного пояса длиной Н2. Нор мальная работа сопряжения пор шень–цилиндр обеспечивается при достаточно стабильной по размеру и положению зоны контакта на юбке поршня.

Рациональная форма боковой по верхности юбки в холодном состоя нии должна компенсировать дефор мации поршня в рабочем (горячем) состоянии, обеспечить благоприят ные условия смазывания (образова ние масляного клина) сопряжения поршень цилиндр, уменьшить ин тенсивность ударных воздействий поршня на стенку цилиндра при пе рекладках.

У двигателей с невысоким уров нем форсирования (Nл < 10 кВт/л) успешно применялись юбки с не

142

большим расширением (конусно стью) к нижнему торцу поршня. В поршнях современных двигателей с высоким уровнем форсирования применяются более сложные фор мы поверхности юбки. Часто боко вую поверхность юбки выполняют овально бочкообразной формы (с криволинейной образующей по длине юбки и овальным попереч ным сечением). Поршни с бочко образной формой юбки имеют ряд преимуществ:

•увеличивается контактная по верхность (снижается температура поршня и уменьшается опасность задира по его боковой поверхности);

•уменьшаются зазоры в направ ляющем и уплотняющем поясах (сокращается прорыв горячих газов

иулучшаются условия работы мате риала в районе кольцевых канавок); кроме того, из за уменьшения зазо ров и плавной формы образующей понижается интенсивность ударов поршня о стенку цилиндра при пе рекладках, а также опасность появ ления кавитации на ее охлаждаемой поверхности;

•снижается уровень шума при работе двигателя.

При установке чугунных порш ней различие теплового расшире ния юбки и втулки цилиндра суще ственно меньше, чем при алюми ниевых поршнях, поэтому зазоры в холодном состоянии выбираются значительно меньшие.

Существуют различные подходы при определении формы поверхно сти юбки поршня в холодном со стоянии с учетом последующей де формации юбки при работе двига теля. Поскольку напряженно де формированное состояние поршня зависит от режима работы двигате ля, то рациональная форма поверх ности юбки должна быть в некото ром отношении компромиссом к

этим режимам и наиболее лучшим образом соответствовать режиму, на котором двигатель работает наибо лее продолжительное время. При чем условия, необходимые для нор мальной работы поршня, должны быть обеспечены во всем возмож ном диапазоне режимов работы.

При упругом деформировании поршня и гильзы (втулки) цилинд ра деформация каждой детали в со ответствии с формулой (2.24) явля ется суммой деформаций, вызван ных действием напряжений (в ча стности, температурных) и свобод ных деформаций. Последние по ве личине значительно превосходят первые. Деформация т поршня в радиальном направлении

т т DT , |

(4.1) |

где т – коэффициент линейного расширения; D – диаметр цилинд ра в холодном состоянии; Т – при ращение температуры в рассматри ваемом сечении по высоте поршня в прогретом состоянии.

При определении профиля об разующей юбки поршня следует учесть распределение температуры Т(х) по длине х образующей юбки, сделать невозможным контакт верхнего и нижнего торцов поршня с цилиндром при перекладках и по воротах поршня относительно поршневого пальца. При этом предполагают, что контакт юбки с цилиндром осуществляется через тонкий слой масла, а поверхность юбки в горячем состоянии является бочкообразной. Зазоры на краях юбки и в ее опорном поясе, а также по головке поршня подбираются экспериментально и с учетом дан ных, полученных на аналогах, с по следующей корректировкой при доводке проектируемого двигателя.

В упрощенной модели, предло женной Б.Я. Гинцбургом, юбка

143

поршня представляется отрезком трубы длиной Н2 (см. рис. 4.1). Рас пределение по длине юбки усред ненной по ее толщине температуры Т0 описывается при допущении осевой симметрии выражением ти па (2.16), которое для стационар ных условий имеет вид:

d 2T0 |

|

м |

T0 , |

(4.2) |

|

, мt |

|||

dx 2 |

|

|

||

где м и ,м – соответственно тепло проводность и толщина слоя масла; t – толщина стенки юбки.

Вводя в выражение (2.1) вместо температуры Т0 перепад T0 T0 Tц

(где Тц – средняя температура ци линдра), решение уравнения теп лопроводности при краевых усло

вияхT0 T0в при х = 0 и dT0 0 при dx

х = Н2 можно записать в виде

|

|

|

chK т (1 2) |

|

|

|

||||

T0 |

|

(4.3) |

||||||||

|

|

|

|

T0в , |

||||||

chK T |

|

|||||||||

|

|

|

|

|

|

|

|

|||

где 2 = x/H2; chKт |

– гиперболиче |

|||||||||

ский косинус; K т |

|

|

|

|

H 2 |

. |

||||

|

|

|

|

|

||||||

|

|

|

|

|

|

, M t м |

|

|||

При заданных (рис. 4.18) зазорах

вхол и нхол в верхнем и нижнем поясах юбки в холодном состоянии

форма (профиль) юбки поршня в холодном состоянии определяется по формуле

yхол т D(T0в T0н ) ;

2

chK т |

chK т (1 |

2) |

|

|

|

|

||

; |

|

|

|

|

2 |

! |

y, |

(4.4) |

|

chK т 1 |

|

|

|||||

|

|

|

|

|

|

|

||

где ухол и у – расстояния по гори зонтали (стрелы) соответственно профиля юбки в холодном и го рячем состоянии до хорды про филя.

Рис. 4.18. Профиль юбки поршня:

а, б – соответственно в холодном и горячем состоянии

Кроме профиля образующей по длине юбки требуется определить овальность наружной поверхности юбки в плоскости, перпендикуляр ной оси цилиндра. Особое внима ние следует уделить профилю юбки на дуге Γ45 от плоскости качания шатуна, так как на данном участке поверхности поршня передается основная часть боковой нагрузки на стенку цилиндра при работе двигателя.

Если осями симметрии попереч ного сечения юбки поршня являют ся взаимно перпендикулярные пря мые, проходящие через ось цилинд ра (в плоскости качания шатуна и параллельно поршневому пальцу), то форма овала задается на 1/4 кон тура или на угле 90 (см. рис. 4.13). Отклонение точек контура при различных углах & от окружности радиуса 0,5D представляется в виде

e 4[(0,5 Π) cos2&(0,5Π)cos 4&], (4.5)

4[(0,5 Π) cos2&(0,5Π)cos 4&], (4.5)

где е – разность большой и малой осей овала.

144

Рис. 4.19. Поршень форсированного автомо бильного дизеля с овально бочкообразной юб кой

У применяемых на практике овальных профилей поперечных се чений юбок величина Π в формуле (4.5) меняется от 0,200 до 0,833. При Π = 0,5 овал превращается в эллипс. В таком случае

e 4(1 cos2&). |

(4.6) |

Что касается величины овально сти поперечных сечений по длине юбки, то создаются поршни как с постоянной, так и с непрерывно меняющейся овальностью по длине юбки. В последнем случае техноло гия изготовления поршня усложня ется. На рис. 4.19 представлен пор шень форсированного автомобиль ного дизеля с овально бочкообраз ной юбкой при постоянной оваль ности по длине юбки и переменной овальностью по длине головки поршня.

Следует отметить, что примене ние современных численных мето дов совместного расчета теплового и напряженно деформированного состояний поршня и гильзы (втул ки) цилиндра повышает качество профилирования боковой поверх ности поршня.

Поршни тепловозных и судовых дизелей с частотой вращения колен чатого вала около 750–1100 мин 1 от личаются высокой тепловой и меха

нической напряженностью. При этом долговечность поршня, как и других основных деталей двигате лей этого класса, должна быть не менее 503103 ч и должна обеспечить работу дизеля вплоть до капиталь ного ремонта. В настоящее время здесь преимущественное распро странение получили четырехтакт ные двигатели.

Взависимости от уровня форси рования по среднему эффективному

давлению ре поршни четырехтакт ных тепловозных дизелей выполня лись как цельнометаллическими чу гунными, в некоторых случаях из алюминиевого сплава, так и состав ными с корпусом из чугуна или алюминиевого сплава и головкой из более жаростойкого материала (в частности, хромистых сталей или сталей с бо' льшим числом легирую щих элементов). Поршни с трон ком из алюминиевых сплавов меньше по массе и применяются при повышенной частоте вращения коленчатого вала двигателя. Общей является тенденция перехода к поршням составной конструкции после достижения определенного

уровня форсирования по ре (около 1,5 МПа). При сочетании состав ной конструкции с инерционным масляным охлаждением можно обеспечить существенное пониже ние температуры поршня в районе первого компрессионного кольца.

Вкачестве примера на рис. 4.20 представлен поршень форсирован ного четырехтактного тепловозно го дизеля типа ЧН26/26. Головка 1 выполнена из стали 20Х3ВМФ, а тронк из алюминиевого сплава АК4. Поршень охлаждается мас лом, подаваемым через шатун в центральную часть полости охлаж дения, из которой масло перетекает по отверстиям а к краю головки, а затем по трубке 11 сливается в кар

145

Рис. 4.20. Поршень четырехтактного тепло возного дизеля типа ЧН 26/26:

1 – головка; 2 – компрессионные кольца; 3 – резиновое кольцо; 4 – маслосъемное кольцо; 5 – корпус; 6 – палец; 7 – стопорное кольцо; 8 – втулка; 9 – гайка; 10 – шпилька; 11 – трубка для слива масла; 12 – уплотнительный стакан; 13 – пружина; а – отверстие для по дачи масла

тер. Поршни тепловозных дизелей имеют от трех до пяти колец. Пред ставленный на рис. 4.20 поршень четырехтактного двигателя имеет сравнительно небольшую относи тельную длину тронка, составляю щую H 2 0,73 при H п 100, . В дан

ном случае более эффективным по условиям смазывания оказалось верхнее расположение маслосъем ных колец (рабочая поверхность юбки покрыта дисульфидом мо либдена). Многие поршни тепло возных четырехтактных дизелей имеют более длинные поршни с H п

около 1,35 при длине тронка H 2

около 0,85, вследствие чего умень шается удельная нагрузка на боко вую поверхность и снижается рас ход масла. Однако масса поршня, нагрузки на подшипниковые узлы и шатун возрастают.

Повышение цилиндровой мощ ности четырехтактных тепловозных дизелей и увеличение давления сго рания рz до 18–20 МПа требуют

дальнейшего совершенствования конструкции поршня, направлен ного на повышение его прочност ной надежности. Фирма Mahle объ явила о создании для дизелей с диа метром цилиндра более 160 мм со ставных поршней со стальной го ловкой и тронком из специальной стали, способных работать при рz = = 25 МПа и выше. Элементы порш ня соединяются между собой шпильками; поршни имеют масля ное охлаждения. Втулки под порш невой палец отсутствуют.

Поршни двухтактных тепловоз ных дизелей отличаются высокой теплонапряженностью и исключи тельным разнообразием конструк ций. Достаточно отметить, что на протяжении многолетнего выпуска и эксплуатации двухтактных отече ственных тепловозных двигателей (10Д 20,7/2;25,4) были предложены и поставлены на двигатели поршни нескольких десятков вариантов конструкций, отличающихся фор мой днища, способом крепления вставки под поршневой палец к корпусу поршня, типом масляного охлаждения, марками материалов и т.д. На рис. 4.21 приведен поршень бесшпилечной конструкции дизеля 2Д100, который с некоторыми из менениями перешел и на более форсированные дизели 10Д100. Вме сто применяемых часто шпилек, ко торыми вставка 2 прикреплена к корпусу, поставлено стопорное кольцо 5 в малонапряженной ниж ней части юбки. Поршни дизелей данного семейства отливались из серого чугуна с небольшими леги рующими добавками. Следует отме тить, что различные варианты чу гунных поршней с применением шпилек имели дефект в виде тре щин в местах вворачивания шпилек в головку поршня, так называемых "бонках" (при головке поршня, вы

146

Рис. 4.21. Поршень двухтактного тепловоз ного дизеля типа 10ДН 20,7/2 25,4:

1 – верхняя плита; 2 – вставка; 3 – втул ка; 4 – нижняя плита; 5 – стопорное кольцо; 6 – радиальное ребро; 7 – мас лосъемные кольца; 8 – штифт, фикси рующий нижнюю плиту на вставке; 9 – упоры пальца; 10 – компрессионное кольцо; а, б, в – канавка и отверстия для выхода масла из головки и вставки поршня; I – отверстие для штифта, фик сирующего поршень на вставке

полненной из стали [(см. рис. 4.20), конструкция со шпильками вполне надежна]). В поршне (рис. 4.21) применено циркуляционное масля ное охлаждение с подачей масла че рез шатун. Масло из охлаждаемых каналов головки выходит через ка навку а в плите 1. Двигатели 10Д 20,7/2;25,4 имеют расходящиеся (противоположно движущиеся) поршни, поэтому отвод масла в верхнем и нижнем поршнях осуще ствляется по разному.

Кроме конструкций, у которых головка и юбка поршня выполнены как одно целое, широко применя лись и составные поршни. Так, у составного поршня двухтактного тепловозного дизеля типа ДН 23/30 стальная головка соединялась с корпусом поршня с помощью вин тов, а вставка под поршневой па лец крепилась на юбке с помощью стопорного пружинного кольца. Подобные конструкции имеют то преимущество, что головка совме стно с корпусом может поворачи ваться относительно вставки при работе двигателя, что выравнивает температурное поле поршня, при ближая его к осесимметричному. Поршни тепловозных двухтактных дизелей охлаждаются маслом, по даваемым через шатун в централь ную часть поршня, с перетеканием затем в наружную зону полости го ловки (инерционное охлаждение).

Поршни двигателей 10Д 20,7/2; ;25,4 и ДН 23/30 многократно усо вершенствовались и доводились для устранения возникавших в экс плуатации дефектов, вызванных высокой напряженностью конст рукции. Работоспособность порш ней подобного типа зависит не только от его конструкторского оформления, но и от свойств охла ждающего масла. При эксплуата ции дизелей ДН 23/30 при исполь зовании масла М14 на внутренней поверхности днища образовыва лась пленка нагара из продуктов разложения масла и присадки, об ладающая низкой теплопроводно стью, что приводило к резкому по вышению температуры головки, структурным изменениям материа ла и интенсифицированию процес са термоусталостного разрушения. При замене масла М14 маслом М14ВИ и М14ВЧ с эффективными противонагарными присадками были полностью устранены появ ляющиеся ранее термоусталостные трещины в головке поршня.

Поршни среднеоборотных судо вых двигателей (СОД) с частотой вращения коленчатого вала в диа пазоне 450–750 мин 1 принципи ально не отличаются от тепловоз ной составной конструкции. По мере увеличения линейных разме ров и, в первую очередь, диаметра D цилиндра при одинаковом сред

147

нем эффективном давлении воз растает тепловая и механическая напряженность деталей, образую щих камеру сгорания двигателя, включая поршень.

На среднеоборотных судовых двигателях при умеренном уровне форсирования применяют цельно металлические поршни из легкого сплава или из чугуна, а при повы шенной форсировке составные конструкции. Поршни из алюми ниевых сплавов имеют меньшую массу по сравнению с цельночугун ными поршнями. Так, для двигате ля типа 16 ЧН48/58 это различие составило около 25 %. Однако чу гунные поршни допускают сущест венное уменьшение зазора в холод ном состоянии между поршнем и цилиндром, а также применение более простого профиля юбки. Од ним из преимуществ составной конструкции поршня с масляным охлаждением взбалтыванием явля ется существенное снижение тем пературы в районе первого ком прессионного кольца за счет сни жения доли отводимой теплоты че рез поршневые кольца при умень

шении толщины головки поршня из качественной стали. Это снижение составило, например, по сравнению с цельноалюминиевой конструкци ей в случае двигателя 16 ЧН48/58 около 40 С, несмотря на более вы сокую теплопроводность алюми ниевого сплава по сравнению со сталью.

На рис. 4.22 для сравнения приве дены кривые распределения темпера тур в цельнометаллическом (алюми ниевый сплав) и составном со сталь ной головкой поршнях среднеобо ротного двигателя типа ЧН45/52. Не смотря на более высокий уровень форсирования двигателя, при уста новке составного поршня достигает ся более низкая температура в районе первой поршневой канавки.

В целом в связи с повышением максимального давления газов в ци линдре и среднего эффективного давления в среднеоборотных форси рованных дизелях часто переходят от цельнометаллических поршней из алюминиевых сплавов к тонкостен ным чугунным, а также к состав ным поршням со стальной головкой. При этом тронк может выполняться

Рис. 4.22. Распределение температур в поршнях среднеоборотного дизеля:

а – цельнометаллического; б – составного

148

Рис. 4.23. Распределение температур в головке поршня среднеоборотного дизеля типа ЧН40/54:

Θ – ре = 2,3 МПа; – – – – ре = 2,1 МПа; ne = 514 мин 1

из различных материалов (алюми ниевые сплавы, чугуны с шаровид ным графитом, специальные стали). На рис. 4.23 представлен фрагмент поршня среднеоборотного дизеля типа ЧН40/54 и распределение тем ператур в головке поршня.

Поршни малооборотных судовых двухтактных дизелей (МОД) с

крейцкопфом по конструкции су щественно отличаются от поршней, рассмотренных выше. При боль шом диаметре цилиндра и высоких максимальных давлениях сгорания существенно возрастает влияние механических нагрузок на изгиб днища и верхнюю часть боковой поверхности головки. Толщина сте нок поршня, как правило, очень значительна. Увеличение толщины стенок и, в первую очередь, днища поршня с целью снижения механи ческих напряжений от давления га зов приводит к возрастанию темпе ратурных перепадов, а следователь но, к появлению значительных тем пературных напряжений, часто пре вышающих предел упругости мате риала поршня. В связи с высокими

Рис. 4.24. Поршень судового крейцкопфного двухтактного дизеля с клапанно щелевой схе мой газообмена:

а – конструкция с масляным полостным ох лаждением; б – конструкция со сверлеными охлаждающими каналами; 1 – головка порш ня; 2 – компрессионные кольца; 3 – шток

нагрузками головки поршней МОД делаются из сталей (в частности, хромомолибденовых).

Крейцкопфные четырехтакт ные, а также малооборотные двух тактные двигатели с клапанно ще левой схемой газообмена имеют от носительно короткий поршень (рис. 4.24), состоящий из головки 1 высотой Нг около 0,5D, к которой непосредственно крепится шток 3. По мере совершенствования конст рукций поршневой группы мало оборотных двухтактных двигателей число колец 2 неуклонно сокраща лось от 10 до 4 (в настоящее время).

На рис. 4.24 представлены два ва рианта поршня судового дизеля. В отличие от варианта с развитой охла ждаемой маслом полостью (см. рис. 4.24, а) поршень с системой сверленых каналов (см. рис. 4.24, б), по которым протекает охлаждающее масло, каналы расположены доста точно близко от жаровой поверхно сти днища. Такая конструкция обес печивает эффективное охлаждение головки поршня, лишь незначитель но уменьшая ее жесткость. Однако технология изготовления поршня

149

Рис. 4.25. Поршень судового крейцкопфного двухтактного дизеля с уменьшенным числом колец:

а – SMC C; б – SMC; 1 – поршень; 2 – поршневые кольца; 3 – шток

при этом усложняется, а попереч ное сечение охлаждающих каналов с течением времени может сужаться из за отложений. Дальнейшее разви тие конструкция поршней получила в малооборотных двухтактных двигате лях серии SMC и SMC C (рис. 4.25, а, б). Бо' льшая длина жарового пояса H 0 0,33 при H п 0,70 положитель

но влияет на состояние втулки ци линдра и колец, так как последние расположены в менее нагретой зоне.

Поршни МОД с петлевой схе мой газообмена имеют кроме го ловки с расположенными в ней поршневыми кольцами достаточно протяженную направляющую часть длиной Нн = (1,3 – 1,4)D, перекры вающую окна во втулке цилиндра при положении поршня в ВМТ. При наличии на выпуске специаль ной заслонки величина H п умень шается до (0,7 – 1,0)D.

Поршни малооборотных крейц копфных судовых двигателей отлича ются большим разнообразием конст рукций. Так, стремление сохранить достаточную сопротивляемость меха

ническим нагрузкам при одновре менном снижении температуры дни ща поршня достигалось применени ем системы тупиковых сверленых ка налов на охлаждаемой стороне голов ки поршня, по которым осуществля лась циркуляция охлаждающей жид кости. В некоторых случаях для ин тенсификации охлаждения поршней форсированных МОД используется вода, обладающая по сравнению с маслом значительно бо' льшей охлаж дающей способностью. Охлаждаю щая жидкость подводится к поршню с помощью специальных телескопи ческих устройств.

4.3.Поршневой палец

Вдвигателях с тронковым криво шипно шатунным механизмом пе редача сил давления газов и инерции от поршня шатуну производится с помощью поршневого пальца, яв ляющегося осью и осуществляющего шарнирное соединение поршня с шатуном.

Вчетырехтактных двигателях на поршневой палец действуют знако переменные нагрузки, а в двухтакт ных – нагрузки, близкие к пульси рующим. В процессе работы порш невой палец нагревается вследст вие передачи теплоты от головки поршня через бобышки, а также из за трения пальца о головку ша туна и бобышки поршня.

Палец совершает вместе с порш нем возвратно поступательное дви жение, а также в бо' льшей части конструкций возвратно вращатель ное движение вокруг своей оси. Это

всовокупности с высокой темпера турой пальца обусловливает невоз можность получения режима жид костной смазки, что приводит к по вышенному износу пальца.

Поршневые пальцы изготавли вают из стали. В связи с тяжелыми

150