Chainov_Ivashenko_Konstr_dvs_1 / Чайнов Иващенко - Конструирование ДВС

.pdf

Опорные реакции левой опоры колена вала

Z ( (Z |

1 |

C |

2 |

) |

|

L L1 |

|

(Z |

2 |

C |

2 |

) |

L2 |

|

|

|||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

|

|

|

L |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

0,5Cш С2 Сщ C |

пр ; |

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

# |

||||||||||||||||||||||||

T ( T |

|

L L1 |

|

|

|

|

|

L2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

T |

2 |

. |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

1 |

|

|

L |

|

|

|

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(6.28) |

||||

Опорные реакции правой опоры |

||||||||||||||||||||||||||||||

колена вала |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Z (( (Z |

2 |

C |

2 |

) |

|

L L2 |

(Z |

1 |

C |

2 |

) |

L1 |

|

|

||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

|

|

|

|

L |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

0,5Cш C2 Cщ Cпр ; |

|

|

|

|

|

|

|

|

|

# |

||||||||||||||||||||

T (( T |

|

|

L L2 |

|

|

|

L1 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

T |

|

. |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

2 |

|

|

L |

|

|

|

|

|

|

|

|

1 L |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(6.29) |

||||

6.2.4. Расчет коленчатого вала по неразрезной схеме

Неразрезная схема при расчетах коленчатых валов применялась с

давних пор. Еще выдающийся оте чественный ученый – механик С.П. Тимошенко проводил сравни тельные расчеты коленчатых валов с использованием обеих схем.

При расчете вала по неразрез ной схеме в общем случае можно использовать конечно элементную модель с использованием рамной конструкции. Основные положе ния расчета напряженно деформи рованного состояния с использова нием метода конечных элементов приведены в разделе 2.4.

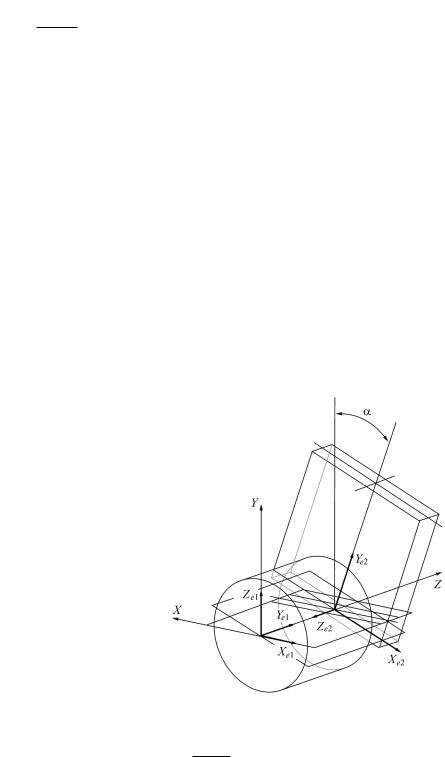

Коленчатый вал представляют как пространственную много опорную балку переменного се чения. Каждый участок балки представляет собой двухузловой линейный элемент, каждый узел которого имеет шесть степеней свободы. На рис. 6.36 представле на конечно элементная модель коленчатого вала.

Матрица жесткости [Kel ] элемен

та в локальной системе координат имеет вид

Рис. 6.36. Расчетная модель коленчатого вала по неразрезной схеме

261

262

|

12EJz |

|

|

|

|

|

l 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

[Ke ] |

|

|

l |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с |

|

|

|

|

|

|

0 |

0 |

0 |

|||

EF |

0 |

0 |

|||

|

|||||

l |

|||||

12EJx |

|

6EJx |

|||

|

|

||||

|

|

l 3 |

|

l 2 |

|

|

|

|

|

4EJx |

|

l

и м м

ри

0 |

|

6EJz |

|

12EJz |

||||||

l 2 |

|

l 3 |

||||||||

|

|

|

|

|

|

|||||

0 |

|

|

0 |

|

|

|

0 |

|

|

|

0 |

|

|

0 |

|

|

|

0 |

|

|

|

0 |

|

|

0 |

|

|

|

0 |

|

|

|

GJk |

|

|

0 |

|

|

|

0 |

|

|

|

l |

|

|

|

|

|

|

|

|||

|

4EJz |

|

|

6EJz |

||||||

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l |

|

|

|

l 2 |

|||

|

|

|

|

|

12EJz |

|||||

|

|

|

|

|

|

|

|

l 3 |

|

|

е т

но

0

EF l

0

0

0

0

0

EF

l

0 |

|

|

0 |

|

|||||

0 |

|

|

0 |

|

|||||

|

12EJx |

|

6EJx |

|

|||||

|

l 3 |

|

|

l 2 |

|||||

|

|

|

|

|

|||||

|

6EJx |

|

|

2EJx |

|

||||

l 2 |

|

|

l |

||||||

|

|

|

|

|

|||||

0 |

|

|

0 |

|

|||||

0 |

|

|

0 |

|

|||||

0 |

|

|

0 |

|

|||||

0 |

|

|

0 |

|

|||||

12EJx |

|

6EJx |

|||||||

|

|

|

l 3 |

|

l 2 |

||||

|

|

|

|

|

|||||

4EJx

l

0

0

0

0

GJk l

0

0

0

0

0

GJk

l

6EJ l 2

0

0

0

0

2EJz

l 6EJz

l 2

0

0

0

0

4EJz

l

!

!

!

!

!

!

!

!

!

!

!

!

!

! , (6.30)

!

!

!

!

!

!

!

!

!

!

!

!

!

где E – модуль упругости первого

рода; G |

E |

– модуль упруго |

2(1 −Α |

сти второго рода; − – коэффици ент Пуассона; l – длина элемента; Jz – момент инерции сечения от носительно локальной оси Zе; Jx – момент инерции сечения относи тельно локальной оси Xе; Jk – по лярный момент инерции сечения при кручении относительно ло кальной оси Yе; F – площадь попе речного сечения.

Характеристики элементов ко ленчатого вала вычисляются сле дующим образом. Для элементов шатунных шеек (концентрическое сечение)

|

|

|

d |

4 |

4 |

|

|

|

|

|

l L3 ; Jz |

|

dвн |

; Jx J y |

; |

||||||

|

|

|

64 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

d4 |

dвн4 |

|

|

|

d 2 dвн2 |

# |

|||

Jk |

|

F |

|

|

||||||

|

|

; |

|

|

. |

|

||||

|

|

4 |

||||||||

|

|

32 |

|

|

|

|

|

|

||

(6.31)

Для элементов корен ных шеек используются выражения (6.31), в кото рых вместо L3, d и dвн под ставляются соответственно

L4, d1 и d1вн.

Для элементов щек (пря моугольное сечение)

Jz |

|

h |

3 |

b |

; Jx |

|

b |

3 |

h |

; |

|

|

|

|

|||||||||

|

|

|

|

|

|

||||||

|

12 |

|

12 |

|

# (6.32) |

||||||

Jк Φb |

3 |

h; Fщ bh, |

|

||||||||

|

|

||||||||||

Рис. 6.37. Зависимость коэффициента b от от ношения h/b

(рис. 6.38) при помощи соотно шений

[Ke ] [T ]T [Kle ][T ], |

(6.33) |

|||||

[l] |

0 |

0 |

0 |

|

|

|

|

|

|

|

! |

|

|

где [T] = 0 |

[l] |

0 |

0 |

! |

– матрица |

|

0 |

0 |

[l] |

0 |

! |

|

|

|

0 |

0 |

|

! |

|

(6.34) |

0 |

[l] |

|

||||

направляющих косинусов;

где Φ – коэффициент, за висящий от соотношения h/b (рис. 6.37).

Для включения в раз решающую систему урав нений матрица жесткости элемента должна быть преобразована в глобаль ную систему координат

Рис. 6.38. Ориентация осей элемента шейки (e1) и щеки (e2) в глобальных координатах при повороте колена на угол a

263

|

Ω |

|

Ω |

Ω |

|

|

cos(X e , X ) |

cos(X e ,Y ) |

cos(X e , Z )! |

|

|||

|

Ω |

|

Ω |

Ω |

! |

|

[l] cos(Ye , X) |

cos(Ye ,Y ) |

cos(Ye , Z) ! . |

(6.35) |

|||

|

Ω |

|

Ω |

Ω |

! |

|

cos(Z e , X) |

cos(Z e ,Y ) |

cos(Z e , Z)! |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В результате суммирования по отдельным элементам получается глобальная матрица жесткости [K]

m |

|

[K]= 6[Ke ]. |

(6.36) |

e 1

Разрешающая система уравне ний относительно вектора узловых перемещений модели {,} имеет вид

[K]{,} = {F } . |

(6.37) |

При вычислении вектора на грузки {F} силы, действующие на элементы колена вала T, Z, Cпр, Cщ, Сш, С2, необходимо преобразовать из координат, связанных с криво шипом, T–Z в глобальные коорди наты X–Y (рис. 6.39):

X T cos (Z Cш C2 )sin ;

#

Y T sin (Z Cш C2 )cos .

(6.38)

Рис. 6.39. Преобразование координат из сис темы T–Z в систему X–Y

Кинематические граничные ус ловия выражаются закреплением по осям X и Y в узлах, соответст вующих опорам коренных шеек, а также по осям X, Y и Z в узле, соот ветствующем хвостовику коленча того вала.

Как было отмечено, большое влияние на результаты расчета оказывает учет податливости опор. Учесть наличие упругой опоры позволяет введение до полнительного элемента, обла дающего заданными значениями жесткости в соответствующих направлениях.

Для вычисления напряжений в элементах определяется ком плекс силовых факторов в узло вых точках каждого элемента. Рассмотренные действия выпол няются для каждого положения коленчатого вала с заданным ша гом по углу поворота коленчато го вала.

После определения сил и мо ментов, действующих в элементах коленчатого вала, рассчитываются значения напряжений и коэффи циентов запаса прочности.

6.3. Неравномерность вращения и динамическая нагруженность коленчатых валов. Маховики

Крутящий момент Мкр даже на установившемся режиме работы периодически меняет свою величи ну в течение рабочего цикла двига теля (см. рис. 3.21). Степень нерав

264

номерности крутящего момента определяется по формуле

k |

M кр max |

. |

(6.39) |

|

|||

|

M кр ср |

|

|

Неравномерность момента Мкр на ряду с колебаниями момента сопро тивления является причиной нерав номерности вращения , коленчатого вала (неравномерности хода двигате ля). С увеличением числа цилиндров i при прочих равных условиях вели чина k уменьшается ориентировочно от 7,74 (i = 1) до 1,16 (i = 12).

Для улучшения равномерности хода (снижения неравномерности вращения коленчатого вала) служит маховик. Маховик может также слу жить для облегчения запуска двигате ля (особенно при малом числе ци линдров и высокой степени сжатия). С помощью маховика можно прокру тить коленчатый вал двигателя, при кладывая сравнительно небольшое усилие, поэтому на наружной части маховика часто располагают зубча тый венец привода пуска двигателя. Запас кинетической энергии, создан ный при раскручивании вала с вклю ченным декомпрессионным устрой ством, позволяет уменьшить мощ ность пускового устройства. В ряде двигателей маховик служит для при соединения устройств отбора мощно сти, а также для нанесения меток ус тановки фаз газораспределения, за жигания, топливоподачи и др. В дви гателях малой мощности с воздуш ным охлаждением маховик использу ется и в качестве вентилятора.

Поскольку маховик служит для улучшения равномерности хода при достаточном запасе кинетической энергии, он должен иметь необхо димый момент инерции Iм. Для по лучения большего Iм при меньших габаритных размерах необходимо, чтобы маховик был выполнен в ви

де массивного обода, переходящего в тонкий диск для его крепления на коленчатом валу. Ранее с такой це лью использовались спицы, но из за повышенных напряжений в мес тах перехода в ступицу от подобных конструкций отказались. Боковую поверхность диска также использу ют совместно с различными устрой ствами для снятия крутящего мо мента с вала двигателя. Например, в автомобильных и тракторных дви гателях на маховик устанавливают муфту трения (сцепления). На рис. 6.40 представлены маховики двигателей различных типов.

В случае стационарного двигателя небольшой мощности маховик с обо дом крепится на конусе с помощью шпонки, гайки или винта со стопо рящим замком. Конструкция ступи цы маховика определяется способом соединения его с коленчатым валом. Конус обеспечивает плотность по садки и хорошую центровку махови ка, но требует точной фиксации в на правлении оси коленчатого вала.

Маховики тракторных двигателей выполняют с утолщенным диском (рис. 6.40, а), что увеличивает отвод теплоты от трущихся поверхностей дисков сцепления. На рис. 6.40, б представлен маховик быстроходного автомобильного двигателя. На обод маховика напрессовывается зубчатый венец, предназначенный для враще ния коленчатого вала стартером при пуске двигателя. Коленчатый вал в сборе с маховиком и сцеплением подвергают балансировке. Маховик крепится к фланцу коленчатого вала болтами. При этом одно из крепеж ных отверстий смещается по окруж ности, что обеспечивает однозначное положение маховика относительно коленчатого вала. В некоторых случа ях крепежные болты ввертываются непосредственно в коленчатый вал. При этом маховик фиксируется от

265

Рис. 6.40. Конструкции маховиков

носительно коленчатого вала двумя штифтами. Элементы крепления ма ховика подвергают термической об работке и шлифованию.

На рис. 6.40, в показан маховик двигателя воздушного охлаждения малой мощности, используемый также в качестве вентилятора. С этой целью в маховике установле ны специальные лопасти, обеспе чивающие нагнетание воздуха в по лости охлаждения цилиндра и го ловки цилиндра двигателя.

В крупных судовых малооборот ных двигателях маховик устанавли вается на выходной фланец упор ного вала и крепится к нему приз матическими болтами (рис. 6.41).

Зубчатый венец служит для заце пления с шестерней валоповоротно го механизма. Для контроля фаз га зораспределения на ободе маховика наносятся риски. Валоповоротный механизм служит для поворота ко ленчатого вала при осмотре и ремон те двигателя и может быть выполнен в виде двухступенчатого червячно планетарного редуктора. В случае малооборотного двигателя коленча тый вал непосредственно соединяет ся с валопроводом и гребным вин том, обладающими достаточно боль шим моментом инерции и выпол няющими функции маховика.

Размеры маховика устанавлива ют в зависимости от необходимого

266

|

|

|

С |

учетом |

приведенных |

данных |

||||||||

|

|

|

можно определить момент инерции |

|||||||||||

|

|

|

маховика. Размеры маховика опре |

|||||||||||

|

|

|

деляются из уравнения |

|

|

|

||||||||

|

|

|

|

|

|

|

|

D |

0 |

|

|

2 |

|

|

|

|

|

|

|

I м |

mм |

|

|

, |

(6.40) |

||||

|

|

|

|

2 |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

где mм – масса маховика; D0 – диа |

|||||||||||

|

|

|

метр окружности, проходящей че |

|||||||||||

|

|

|

рез центр тяжести половины попе |

|||||||||||

|

|

|

речного сечения маховика. |

|

||||||||||

|

|

|

Геометрическая форма и мо |

|||||||||||

|

|

|

мент |

инерции маховика |

должны |

|||||||||

|

|

|

приниматься с учетом габаритных |

|||||||||||

|

|

|

ограничений, а также возможности |

|||||||||||

|

|

|

при |

необходимости |

размещения |

|||||||||

|

|

|

механизма сцепления. |

|

|

|

|

|||||||

|

|

|

Влияние |

числа |

|

цилиндров и |

||||||||

|

|

|

тактности двигателя |

|

на |

момент |

||||||||

|

|

|

инерции маховика, определяемых в |

|||||||||||

|

|

|

процентах (%) от Iм одноцилиндро |

|||||||||||

|

|

|

вого |

четырехтактного |

двигателя |

|||||||||

Рис. 6.41. Маховик малооборотного двигателя |

при Mc = const и одинаковых ,, |

|||||||||||||

приведены ниже. |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Число цилиндров |

1 |

2 |

4 |

|

6 |

|

|

|

8 |

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Двигатели: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

четырехтактные |

100 |

80 |

44 |

|

22 |

|

|

11 |

|

|

|

4 |

||

двухтактные |

41 |

37 |

29 |

|

6 |

|

|

– |

|

|

|

– |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

момента инерции, который опре деляют исходя из заданной степени неравномерности вращения колен чатого вала по формуле (3.62). При этом доли отдельных деталей дви гателя в его суммарном моменте инерции I6 ориентировочно оцени ваются следующими величинами:

маховик – Iм = (0,75–0,9)I6; коленчатый вал – Iкв = (0,04–

0,13)I6;

возвратно поступательно дви жущиеся элементы – Iпд = (0,025–

0,075)I6;

распределительные валы, валы насосов и др. – Iв = (0,025–0,07)I6.

Для транспортных двигателей ве личину момента инерции маховика дополнительно проверяют на трога ние с места и разгон транспортного средства до определенной скорости vтс. При этом допускают, что трога ние с места транспортного средства происходит за счет кинетической энергии маховика Wм. Расходуемая энергия маховика Wм определяется как разность кинетических энергий при исходной частоте вращения вала n и частоте вращения вала n1, при которой работа двигателя устойчива

Wм I м 0,5(  30)2 (n 2 n12 ). (6.41)

30)2 (n 2 n12 ). (6.41)

267

Величина n1 зависит от типа двигателя, трансмиссии, состояния дороги и составляет обычно 500– 1000 мин 1, начальное значение n выбирается в пределах (1,5–2,5)n1.

Приобретенная транспортным средством энергия

Wтс 0,5mтс vтс2 , |

(6.42) |

где mтс – масса транспортного сред ства.

Кинетические энергии Wм и Wтс связаны уравнением

Wм |

Wтс |

, (6.43) |

|

||

|

9м 9тр |

|

где 9м – механический КПД двигате ля; 9тр – механический КПД транс миссии (0,75–0,9).

Скорость транспортного средст ва vтс связана с частотой вращения n1 уравнением

vтс |

Dк n1 |

, |

(6.44) |

|

60i( |

||||

|

|

|

где Dк – диаметр колеса (с учетом деформации шин) или начальный диаметр ведущей звездочки гусе ничного движителя; i( – передаточ ное число трансмиссии.

Приравнивая выражение (6.41) и (6.43), получим

|

|

m |

тс |

D 2 n 2 |

|

|

|

|

||

I м |

|

|

к |

1 |

|

|

. |

(6.45) |

||

4(n 2 |

n |

2 )9 |

|

9 |

|

|

||||

|

м |

п |

i( 2 |

|

||||||

|

|

|

1 |

|

|

|

|

|||

Следует отметить, что данный метод определения величины Iм является условным. При трогании транспортное средство разгоняет ся за счет энергии топлива, а не за счет кинетической энергии ма ховика.

Маховики отливают из серых (от СЧ18–СЧ30 до СЧ35–СЧ45) и специальных чугунов. Если поверх

ность маховика подвержена изна шиванию, то металл должен иметь перлитную структуру. При окруж ных скоростях на наружном радиу се, превышающих 100 м/с, приме няется штампованная конструкция из малоуглеродистой стали.

Допускаемые значения окруж ной скорости маховиков: чугунных 70 м/с; стальных литых 100 м/с и стальных штампованных 110 м/с.

Расчет маховика на прочность заключается в определении окруж ных нормальных напряжений от действия центробежных сил инер ции при вращении коленчатого ва ла двигателя

) 0,25 2maxDм210 6 , (6.46)

где – плотность материала махо вика; Dм – наружный диаметр махо вика.

В диске маховика наиболее опас ные напряжения растяжения в ок ружном направлении имеют место на расточке посадочного отверстия маховика. Пренебрегая возможны ми изменениями толщины диска, эти напряжения можно определить по уравнению

|

2 |

|

|

|

) |

max |

; |

|

|

16 |

|

|||

|

|

|

# (6.47) |

|

2 |

2 |

(1 −)]10 |

6 |

|

;[Dм |

(3 −) Dc |

, |

||

где − – коэффициент Пуассона

материала маховика; max – мак симальная угловая скорость ко

ленчатого вала; Dc – диаметр рас точки.

Допустимые напряжения для ма ховиков [ )]: чугунных 110 МПа и стальных 200 МПа.

Маховики двигателей массового производства подвергают выбороч ной проверке на разрыв при часто те вращения коленчатого вала np = = (1,8–2,8)ne.

268

Глава 7

ПОДШИПНИКИ

В поршневых двигателях внут реннего сгорания применяют пре имущественно подшипники сколь жения. Они отличаются компактно стью, удобством монтажа, малым уровнем шума при умеренных поте рях на трение. В быстроходных дви гателях наряду с подшипниками скольжения в качестве коренных применяются и подшипники каче ния как роликовые, так и шарико вые. К достоинствам подшипников качения относятся меньшие потери на трение (1,0–1,5 % индикаторной мощности двигателя по сравнению с подшипниками скольжения), воз можность увеличения толщины щек коленчатого вала и сокращение га барита двигателя по длине, повы шение жесткости вала и уменьше ние его прогибов, незначительное изнашивание роликов, отсутствие необходимости обильной смазки, меньший нагрев масла. Однако под шипники качения отличаются по вышенным уровнем шума при рабо те, усложняют сборку двигателя и в ряде случаев увеличивают габарит ные размеры подшипникового узла. В крупных малооборотных и сред необоротных двигателях подшип ники качения не применяют.

7.1. Основы конструирования подшипников скольжения

Подшипник скольжения в об щем случае состоит из корпуса, вкладыша, смазывающих и защит ных устройств. В поршневых двига телях корпусом опорой подшипни ка являются элементы деталей са мого двигателя. Опоры подшипни

ков скольжения выполняются в раз ных вариантах в зависимости от ти па и назначения двигателя. Для ша тунных подшипников опорами слу жат кривошипные головки шату нов, а для коренных при подвесном коленчатом вале – специальные подвески, присоединяемые к карте ру двигателя с помощью шпилек или болтов. В двигателях с фунда ментной рамой опорами коренных подшипников являются попереч ные перегородки рамы с прикреп ленными с помощью резьбовых элементов или домкратов крышка ми. Опоры подшипников скольже ния коленчатых валов выполняются разъемными.

Вкладыш является основным элементом подшипника скольже ния. В поршневых двигателях при меняют подшипники с гидродина мической смазкой. При работе двигателя коленчатый вал располо жен в подшипнике с некоторым эксцентриситетом (рис. 7.1). Масло увлекается вращающимся валом в суживающийся зазор, вследствие чего появляется гидродинамиче ская сила (рис. 7.1, а). В результате вытекания масла по торцам давле ние по длине подшипника нерав номерно: изменяется в первом приближении по параболе с пока зателем степени 2,2–2,3 и снижает ся до нуля на краях. Симметрия кривой распределения давления по длине l нарушается при наличии перекосов положения цапфы в опоре подшипника (рис. 7.1, б – штриховая линия).

Вкладыши подшипников ко ленчатого вала изготовляют из

269

Рис. 7.1. Эпюры гидродинамического давления в подшипнике:

а – по окружности; б – по длине

двух половин в виде тонкого анти фрикционного слоя, наплавленно го, как правило, на стальную ос нову. В массовом производстве вкладыши штампуют из ленты, на которую нанесен антифрикцион ный материал (с помощью заливки или спеканием порошков). Совре менное двигателестроение ориен тируется на вкладыши, изготов ленные на специализированных предприятиях.

Вкладыши устанавливают в кор пуса подшипников с натягом, что обеспечивает необходимый тепло отвод и препятствует проворачива нию вкладыша в опоре. Во избежа ние проворачивания устанавлива ют штифты.

На работоспособность подшип ника существенное влияние оказы вает отношение длины подшипни ка l к диаметру вала d. При увели чении l уменьшается средняя удельная нагрузка, но возрастает давление на концах подшипника. При уменьшении l/d ниже некото рого значения усиливается вытека ние масла по торцам подшипника

и уменьшается его несущая способ ность. Со снижением l/d уменьша ются осевые габаритные размеры коленчатого вала. В условиях по вышения частоты вращения совре менных двигателей имеется тен денция уменьшения l/d. В подшип никах скольжения двигателей внут реннего сгорания l/d изменяется в пределах 0,5–0,9. При l/d = 0,3–0,4 длина подшипника скольжения приближается к размеру подшип ника качения.

Подшипники скольжения при работе должны иметь гарантиро ванный зазор. Разъемные подшип ники при необходимости регулиру ют с помощью прокладок, а также снятием металла с поверхностей крышки и корпуса по плоскости разъема.

Обычно форма рабочей поверх ности вкладыша цилиндрическая, что является наиболее простым ре шением при изготовлении. Однако такая форма не является оптималь ной. Нецилиндрическая расточка вкладышей также способствует снижению кромочного давления

270