- •Введение

- •Раздел № 1. Физико-механические основы обработки металлов резанием

- •1.1. Классификация движений в металлорежущих станках. Схемы обработки

- •1.2. Методы формообразования поверхностей деталей машин

- •1.3. Режим резания и геометрия срезаемого слоя

- •1.4. Элементы токарного проходного резца. Определение углов резца

- •1.5. Геометрия инструмента и ее влияние на процесс резания и качество обработанной поверхности

- •1.6. Физическая сущность процесса резания

- •1.7. Силы резания

- •1.8. Наростообразование при резании металлов

- •1.9. Упрочнение при обработке резанием

- •1.10. Тепловые явления процесса резания

- •1.11. Трение, износ и стойкость инструмента

- •1.12. Влияние вибраций на качество обработки

- •Раздел № 2. Лезвийная обработка заготовок деталей машин резанием

- •2.1. Общая характеристика лезвийной механической обработки резанием

- •2.2. Точение

- •Токарные резцы

- •Режим резания

- •1) Глубина резания t, [мм] – толщина слоя материала, срезаемая за один рабочий ход резца.

- •Проверка элементов режима резания по мощности электродвигателя станка

- •Нормирование токарной операции

- •Технологические требования к конструкциям деталей, обрабатываемых точением

- •2.3. Сверление

- •Режущий инструмент

- •Основные операции обработки заготовок на сверлильных станках

- •Режим резания

- •Технологические требования к конструкциям деталей, обрабатываемых сверлением

- •2.4. Фрезерование

- •Технологические требования к конструкциям деталей, обрабатываемых фрезерованием

- •2.5. Протягивание

- •Протяжки

- •Элементы круглой протяжки (рис. 2.5.1)

- •Геометрия зуба протяжки

- •Технологические требования к конструкциям деталей, обрабатываемых протягиванием

- •2.6. Строгание

- •Технологические требования к конструкциям деталей, обрабатываемых строганием

- •Раздел № 3. Абразивная и отделочная обработка заготовок деталей машин резанием

- •3.1. Общая характеристика абразивной механической обработки резанием

- •Основные характеристики абразивного инструмента

- •3.2. Шлифование

- •3.3. Притирка

- •3.4. Хонингование

- •3.5. Суперфиниширование

- •3.6. Полирование

- •Раздел № 4. Электрофизические и электрохимические методы обработки заготовок деталей машин

- •4.1. Общая характеристика электрофизических и электрохимических методов обработки

- •4.2. Электроэрозионная обработка

- •Область применения ээо

- •Методы ээо

- •4.3. Электрохимическая обработка

- •Сущность метода эхо

- •4.4. Химическая обработка

- •Особенности химического травления

- •4.5. Ультразвуковая обработка

- •4.6. Лучевые методы обработки

- •Электронно-лучевая обработка

- •Светолучевая обработка

- •4.7. Плазменная обработка

- •4.8. Комбинированные физико-химические методы обработки

- •Химико-механическая обработка

- •Ультразвуковая механическая обработка

- •Плазменно-механическая обработка

3.3. Притирка

Притирка относится к отделочным методам обработки поверхностей.

Сущность метода притирки: на поверхность инструмента (т. н. притира), копирующего форму обрабатываемой поверхности, наносится мелкозернистый абразивный материал вместе со смазкой (абразивная паста). Паста или порошок внедряются в поверхность притира и удерживаются ею. При относительном движении притира и заготовки, абразивные зерна на поверхности притира снимают стружку малой толщины с поверхности заготовки.

Требования, предъявляемые к инструменту: 1) высокая точность изготовления (т. к. он копирует форму обрабатываемой поверхности); 2) материал притира должен быть мягче обрабатываемого материала заготовки (используют серый чугун, бронзу, красную медь, дерево).

Состав притирочной пасты: 1) абразивный материал (электрокорунд, карбид кремния, карбид бора, оксид хрома и др.); 2) материал смазки (масло, керосин, вазелин); 3) химически активные вещества (олеиновая, стеариновая и другие кислоты).

Т ребование

к относительному движению притира и

заготовки:

необходимо, чтобы траектория движения

каждого абразивного зерна притира не

повторялась (это дает наилучшие результаты

по шероховатости). Для выполнения данного

условия необходимо совместить несколько

простых движений притира относительно

заготовки, например возвратно-поступательное

и возвратно-вращательное движения.

ребование

к относительному движению притира и

заготовки:

необходимо, чтобы траектория движения

каждого абразивного зерна притира не

повторялась (это дает наилучшие результаты

по шероховатости). Для выполнения данного

условия необходимо совместить несколько

простых движений притира относительно

заготовки, например возвратно-поступательное

и возвратно-вращательное движения.

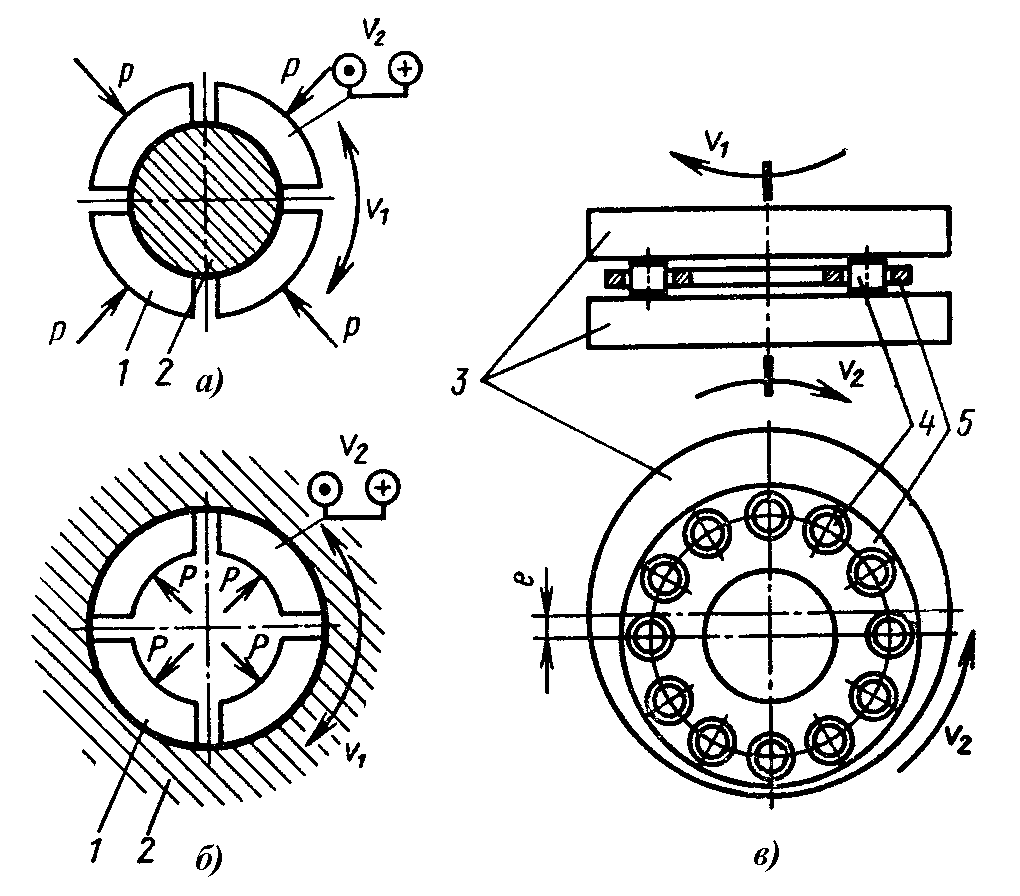

Рис. 3.3.1. Схемы притирки поверхностей

Схема притирки наружной цилиндрической поверхности приведена на рис. 3.3.1, а. Притир 1 представляет собой втулку с прорезями, которые необходимы для полного его прилегания под действием сил Р к обрабатываемой заготовке 2 по мере ее обработки. Притиру сообщают возвратно-поступательное движение V2, и одно временно возвратно-вращательное движение V1. Аналогичные движения осуществляются при притирке отверстий (рис. 3.3.1, б), однако притир должен равномерно разжиматься действием сил Р. Приведенные схемы осуществляются вручную и на металлорежущих станках.

Плоские поверхности притирают также вручную или на специальных доводочных станках (рис. 3.3.1, в). Заготовки 4 располагаются между двумя чугунными дисками 3 в окнах сепаратора 5. Диски-притиры имеют плоские торцовые поверхности и вращаются в противоположных направлениях с разными частотами вращения. Сепаратор относительно дисков расположен эксцентрично на величину е. Поэтому при вращении дисков притираемые детали совершают сложные движения со скольжением, и металл снимается одновременно с их параллельных торцов.

Глубина припуска на притирку составляет 0,01...0,05 мм.

3.4. Хонингование

Хонингование – метод отделочной обработки цилиндрических отверстий.

Инструмент называется хоном. Это особая державка, на которой закреплены мелкозернистые абразивные бруски.

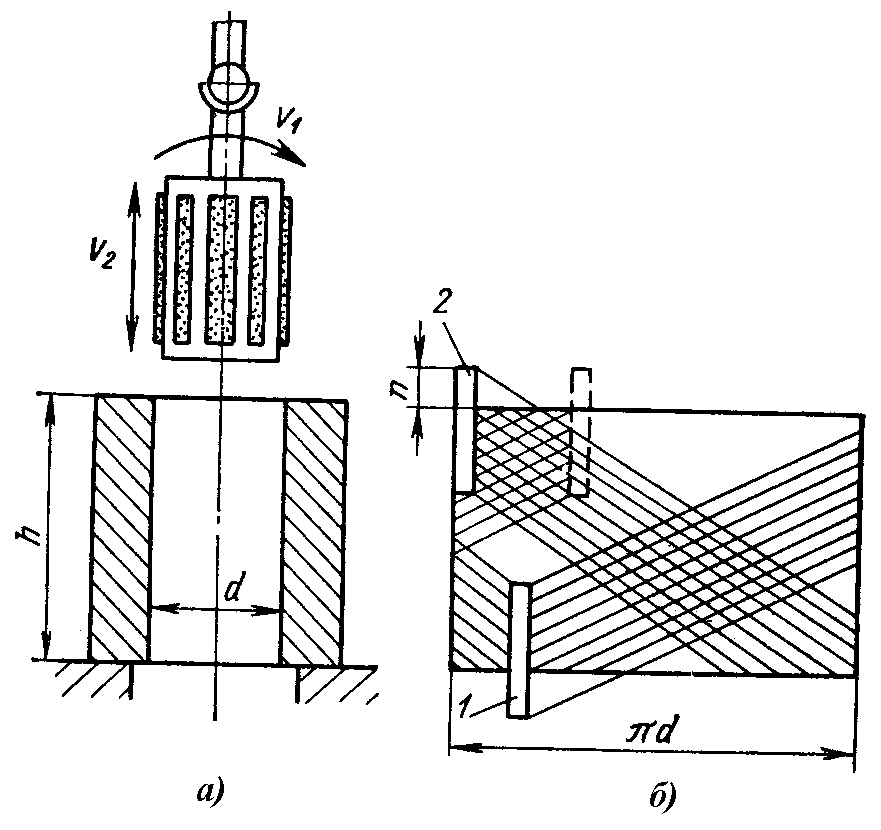

Бруски совершают вращательное V1 и одновременно возвратно-поступательное V2 движения вдоль оси обрабатываемого цилиндрического отверстия высотой h (рис. 3.4.1, а).

П ри

сочетании движений на обрабатываемой

поверхности появляется сетка

микроскопических винтовых царапин –

следов перемещения абразивных зерен.

На рис. 3.4.1, б приведена развертка

внутренней цилиндрической поверхности

заготовки и схема образования сетки.

ри

сочетании движений на обрабатываемой

поверхности появляется сетка

микроскопических винтовых царапин –

следов перемещения абразивных зерен.

На рис. 3.4.1, б приведена развертка

внутренней цилиндрической поверхности

заготовки и схема образования сетки.

Рис. 3.4.1. Схема хонингования отверстия

Такой профиль может быть необходим для удержания смазочного материала при работе машины (например, двигателя внутреннего сгорания) на поверхности ее деталей.

Крайние нижнее 1 и верхнее 2 положения абразивных брусков устанавливают так, что создается перебег n (см. рис. 3.4.1, б). Он необходим для того, чтобы образующие отверстия получались прямолинейными даже при неравномерном износе брусков.

Абразивные бруски всегда контактируют с обрабатываемой поверхностью, так как раздвигаются в радиальном направлении механически (пружинами), гидравлически или пневматически. Давление брусков на обрабатываемую поверхность контролируется. В зону обработки обильно подается смазочно-охлаждающая жидкость (керосин, веретенное масло).

Хонингование по сравнению с внутренним шлифованием имеет преимущества: отсутствует упругий отжим инструмента, реже наблюдается вибрация, резание происходит более плавно.

Хонингованием исправляют погрешности формы отверстия: отклонение от круглости, от цилиндричности. Погрешность взаимного расположения оси отверстия относительно торца детали (например, неперпендикулярность) хонингованием исправить невозможно, так как режущий инструмент самоустанавливается по отверстию.

В последние годы для хонингования стали широко применяться алмазные бруски (синтетические), стойкость которых в десятки и сотни раз выше стойкости обычных абразивных брусков.

Припуск на обработку при хонинговании составляет 0,01...0,2 мм.