- •Ресурсосбережение при проведении технического обслуживания и ремонта

- •Тема 1. Основные понятия, термины и определения. Предмет и задачи дисциплины. 6

- •Тема 2. Общие сведения 14

- •Тема 3. Ресурсосбережение в системе технической эксплуатации, общие принципы экономии ресурсов 31

- •Тема 4. Организация и технология сбережения ресурсов технологических процессов 40

- •Тема 5. Зарубежный опыт экономии ресурсов в технологических процессах 49

- •Тема 6. Экономия моторного топлива 54

- •Тема 7. Рациональное использование ресурсов смазочных материалов. 68

- •Тема 8. Рациональная эксплуатация и пути экономии расхода шин 71

- •Тема 9. Утилизация и повторное использование ресурсов 85

- •Тема 10. Ресурсосбережение и экология 93

- •Тема 1. Основные понятия, термины и определения. Предмет и задачи дисциплины. Общие принципы, термины и определения.

- •Техническое обслуживание и ремонт, как потребители ресурсов.

- •Технологический процесс то и ремонта и ресурсы..

- •Ресурсы и хи нормирование

- •Ресурсосбережение и экология

- •Надёжность автомобиля и ресурсосбережение

- •Тема 2. Общие сведения Виды ресурсов и их квалификация

- •Воздух для отопления

- •Моющие средства, труд рабочих, вторичные ресурсы: регенерированные масла, восстановленные шины, восстановленные запчасти и др.

- •Понятие об управляемости ресурсами.

- •Оценка степени управляемости ресурсами.

- •Тема 3. Ресурсосбережение в системе технической эксплуатации, общие принципы экономии ресурсов Критерии экономии ресурсов – экономический, технологический, экологический, социальный

- •Совершенствование нормирования

- •Учет, хранение, распределение и сохраняемость материалов и запасных частей

- •Ресурсосбережение и материально-техническое обеспечение

- •Влияние пробега и других эксплуатационных факторов на расход запасных частей и других ресурсов для поддержания технического состояния.

- •Технологические процессы, как потребители ресурсов.

- •Производственно-техническая база и потребители ресурсов технологических процессов.

- •Тема 4. Организация и технология сбережения ресурсов технологических процессов Анализ энергетических и материальных затрат технологических процессов в атп

- •Баланс ресурсов - топлива, тепловой энергии, пневматической энергии, затрат на механическую энергию, затрат труда.

- •Баланс потребления энергии

- •Критерии и методика выбора оптимальных ресурсов и их экономического расходования

- •Организация и технологические решения эффективности использования ресурсов технологических процессов: отопления и освещение помещений, сжатого воздуха, электроэнергии.

- •Роль службы отдела главного механика в экономии ресурсов технологических процессов

- •Влияние уровня технологии процессов то и тр на сбережение энергетических и материальных ресурсов.

- •Тема 5. Зарубежный опыт экономии ресурсов в технологических процессах Влияние уровня технологических разработок в области птб на снижение расхода ресурсов технологических процессов

- •Новое в потребителях электроэнергии, пневматической энергии, тепла, и т.П.. Возрастающая значимость экологических и социальных факторов в экономии ресурсов.

- •Повышение надежности автомобиля и качества эксплуатационных материалов важное направление зарубежного ресурсосбережения.

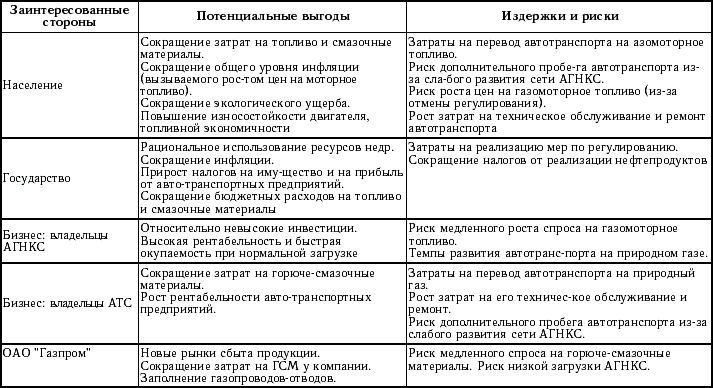

- •Тема 6. Экономия моторного топлива Пути экономии моторных топлив: применение альтернативных топлив

- •Ресурсосберегающие смазочные материалы с антифрикционными добавками

- •Сферы и сравнительная эффективность применения альтернативных видов топлива

- •Анализ путей и пределов снижения топливозатрат в подсистеме службы технической эксплуатации и службы перевозок

- •Система управления расходом топлива в атп

- •Цели и задачи системы управления расходом топлива в атп

- •Методы обучению водителей экономичному вождению

- •Технические средства экономии расхода топлива.

- •Методы экономии топлива при хранении и заправке

- •Тема 7. Рациональное использование ресурсов смазочных материалов. Анализ факторов, влияющих на расход смазочных материалов

- •Экономия смазочных материалов путем оперативного управления сроков смены и контроля их состояния

- •Организация и технология то при смене масла с оперативным срокам его замены.

- •Анализ формирования динамической системы: качество смазочного материала - надежность элемента, важное направление ресурсосбережения.

- •Пути использования отработанных масел - сырьё

- •Организация сбора и утилизации отработанных масел

- •Тема 8. Рациональная эксплуатация и пути экономии расхода шин Экономические аспекты расхода шин на атп

- •Затраты на шины в статье общих затрат на приобретение и эксплуатацию автомобиля

- •Сравнительная характеристика шин различных конструкций и назначений

- •Основы взаимодействия шины с дорогой с позиции безопасности движения автомобиля, его тягово-сцепных и топливо экономических качеств

- •Закономерности и характер износа протектора при несоблюдении нормативных, параметров технического состояния автомобиля

- •Причины преждевременной утилизации шин

- •Причины преждевременной утилизации шин.

- •Возможные потери ресурса шин по производственным участкам атп

- •Методика выбора технической службой атп приоритетных мероприятий по сокращению расхода шин

- •Организация шинного хозяйства

- •Шинное хозяйство, пути реализации его структуры, новые формы организации технологического процесса обслуживания шин и узлов автомобиля, влияющих на темп износа протектора.

- •Учёт шин на атп и документы его отражающие.

- •Тема 9. Утилизация и повторное использование ресурсов Утилизация ресурсов составляющая часть процесса их потребления.

- •Общие требования к утилизации ресурсов

- •Технологические процессы утилизации продуктов мойки, аккумуляторов, очистки воздуха, металлических элементов автомобилей

- •Технология утилизации аккумуляторов и аккумуляторных батарей, общий принцип переработки аккумуляторных батарей.

- •Методы очистки воздуха

- •Тема 10. Ресурсосбережение и экология Взаимосвязь мероприятий по ресурсосбережению и экологическими показателями

- •Взаимодействие ресурсосберегающих и экологических служб атп

- •Экономический, социальный технологический и др. Эффекты ресурсосбережения в системе оценок экологии.

- •Список используемых источников

Ресурсосберегающие смазочные материалы с антифрикционными добавками

Уникальные смазочные материалы, ревитализанты, в несколько раз повышают надежность и ресурс механизмов.

Суть технологии заключается в том, что при внесении ревитализантов в штатные системы смазки механизмов и агрегатов, на поверхностях трения деталей, под воздействием нагрузок трения, формируется слой металлокерамического покрытия высокой прочности и износостойкости. Этот слой позволяет не только остановить процесс механического износа, но и восстановить уже накопленный износ рабочих поверхностей трения. Скорость изнашивания металлокерамического слоя снижается в 5 - 7 раз, коэффициент трения сопрягаемых поверхностей уменьшается в 1,5 – 3 раза, а их шероховатость - до 0,06 RА. Ревитализанты применяются в любых механических системах, где работают пары трения «металл-металл» (в т.ч. цветных): подшипниках любых типов, редукторах, компрессорах, насосах, двигателях внутреннего сгорания, гидросистемах и турбоустановках и не могут, ни при каких обстоятельствах, привести к нарушению их нормальной работы.

Выпускаемые уникальные автомасла, а также консистентные смазки общего и специального назначения, которые обладают высокими смазывающими, защитными, антизадирными, антифрикционными, термостойкими, высокооборотными свойствами.

Все смазки обладают эффектом восстановления износа, благодаря наличию ревитализанта. Смазки применяются взамен использующихся смазок и предназначены для использования в механизмах и агрегатах, эксплуатируемых в самых сложных и агрессивных условиях.

Экономический эффект достигается за счёт:

- снижения потребления энергии до 22% для энергоёмкого оборудования (редукторы, поршневые компрессоры и насосы);

- экономии топлива до 18%, снижения вредных выбросов в атмосферу по отдельным компонентам до 5 раз (в двигателях внутреннего сгорания средней и большой мощности);

- многократного повышения надёжности механизмов и их ресурса.

Сферы и сравнительная эффективность применения альтернативных видов топлива

Анализ путей и пределов снижения топливозатрат в подсистеме службы технической эксплуатации и службы перевозок

Существуют две основные концепции снижения расхода топлива: повышение общей эффективности узлов и агрегатов, чтобы обеспечить больше полезной работы при определенном расходе топлива, и снижение затрат энергии автомобиля на преодоление сопротивлений (инерции, аэродинамического сопротивления, сопротивления качению), а также на функционирование дополнительных потребителей энергии.

Практически на всех современных автомобилях применяются двигатели, работающие на бензине или дизтопливе. Около 2/3 энергии, получаемой при сгорании топлива, тратится в выхлопной системе, системе охлаждения и на преодоление сил трения. Теоретически бензиновые и дизельные двигатели могут преобразовывать всю топливную энергию в полезную работу. В действительности из-за термических и механических потерь, затрат энергии на работу различного оборудования КПД двигателей не превышает 40-50% у лучших дизельных двигателей. При этом часть полезной работы двигателя расходуется на преодоление сил трения в трансмиссии и других узлах привода. В результате только 12-20% исходной энергии идет на преодоление сопротивления движению.

Во время движения по городу режим работы двигателя постоянно меняется, что отражается на расходе топлива. Около 80% тратится на преодоление инерции и сил сопротивления качению, которые зависят непосредственно от веса автомобиля. Таким образом, масса автомобиля оказывает влияние на расход топлива, особенно при движении в городе. Поэтому задача снижения веса является ключевой в таких известных исследовательских проектах, как создание сверхлегкого кузова (ULSAB-AVC), партнерство по созданию автомобиля нового поколения (PNGV) и др.

Прогрессивные способы снижения расхода топлива

Очевидно, чтобы уменьшить расход топлива, необходимо снизить массу автомобиля, уменьшить сопротивление качению и аэродинамическое сопротивление. Но наибольшие резервы таятся в двигателе. Ниже приведены наиболее перспективные технологии и способы снижения расхода топлива.

Двигатель

• Снижение механических потерь. Значительно повысить КПД двигателя и уменьшить потери на трение можно с помощью улучшения качества изготовления деталей, оптимизации их конструкции, применения легких материалов, совершенствования моторных масел. Это позволит снизить расход топлива на 2-6% по сравнению с базовым двигателем.

• Многоклапанное газораспределение. Использование в двигателе схем с тремя, четырьмя, пятью клапанами на цилиндр дает возможность снизить потери на трение, повысить удельную мощность, уменьшить рабочий объем двигателя, повысить степень сжатия и снизить насосные потери. Экономия топлива может составить от 2 до 5% без ущерба для тягово-динамических характеристик двигателя.

• Регулируемые фазы газораспределения с изменяемой величиной подъема клапанов. Чтобы обеспечить более полную очистку цилиндров от продуктов сгорания и лучшее наполнение их горючей смесью, клапаны открываются и закрываются с некоторым опережением или запаздыванием. Моменты открытия или закрытия клапанов называются фазами распределения. Регулирование времени и величины открытия клапанов в зависимости от оборотов и режима работы двигателя (система Honda i-VTEC, Toyota VVT-I, BMW Valvotronic, Porsche VarioCam Plus) способствует снижению расхода топлива на 3-8%.

• Отключение части цилиндров при малых нагрузках. Отключение части цилиндров у двигателей с шестью, восемью и двенадцатью цилиндрами на холостом ходу или в случаях, когда максимальная мощность не требуется, позволяет сэкономить 3-6% топлива.

• Улучшение систем двигателя. Многие системы двигателя (система смазки и охлаждения, насос усилителя рулевого управления) могут быть оптимизированы для снижения потерь энергии и улучшения функциональности на всех режимах работы. Применение бортовой сети с напряжением 42 В, например, способствует снижению стоимости отдельных компонентов и систем двигателя, улучшает их характеристики. Улучшение систем двигателя позволяет снизить расход топлива на 1-2%.

• Уменьшение рабочего объема двигателя, применение наддува. Снижение расхода топлива может быть достигнуто путем уменьшения рабочего объема двигателя и увеличения удельной мощности за счет повышения давления в двигателе (турбокомпрессором или механическим нагнетателем). При этом необходимо предусмотреть оптимизацию работы систем трансмиссии, каталитических нейтрализаторов и прогрева двигателя. Ожидается уменьшение расхода топлива на 5 - 7%. Однако, когда данное решение осуществляют одновременно с введением многоклапанного распределения, возможна почти 10%-ная экономия по сравнению с двухклапанным двигателем.

• Электронное управление дросселированием двигателя. Последние достижения позволяют уже сейчас разрабатывать и осваивать производство систем электромеханического дросселирования двигателя, в которых отсутствует дроссельная заслонка (например, BMW Valvotronic). Система использует обычные каталитические нейтрализаторы, уменьшает насосные потери, что снижает расход топлива на 3-6% по сравнению с 4-х клапанным двигателем и на 6-12% по сравнению с 2-клапанным. Высокая цена и сложность таких решений пока ограничивают применение данной технологии в серийном производстве.

• Электронное (бескулачковое) управление работой клапанами. Дальнейшее развитие систем регулируемых фаз газораспределения идет по пути создания электромеханических элементов с электромагнитным управлением (Siemens, BMW). В некоторых случаях управление клапанами осуществляется гидравлической системой с электронным управлением (Ford). Кроме снижения насосных потерь, данная технология позволяет отключать цилиндры и использовать обычные каталитические нейтрализаторы. Экономия топлива достигает 5-10%.

• Изменение степени сжатия. У современных двигателей степень сжатия обычно ограничена значениями 10-10,5:1 из-за риска возникновения детонации при нагрузке. Изменение степени сжатия может дать значительную экономию топлива: высокая степень сжатия (13-14:1) повышает КПД при малой нагрузке, а низкая степень сжатия (8:1) позволяет двигателю работать без детонации на предельно высокой нагрузке. В настоящее время автопроизводители исследуют технологии изменения степени сжатия. Снижение расхода топлива составит 2-6%. Сложность таких систем, малый срок службы и стоимость пока не приемлемы для производства. Ожидаемый срок введения - 2008 год.

• Бензиновые двигатели с непосредственным впрыском. Бензиновые двигатели, работающие на бедных и сверхбедных смесях (когда воздуха поступает больше, чем необходимо для сгорания топлива), имеют повышенный КПД. Двигатели с непосредственным впрыском (Mitsubishi GDI, Saab SCC, VW FCI, Ford DISI) дают возможность снизить расход на 10-15%. Однако при внедрении данной технологии возникает проблема нейтрализации выбросов оксидов азота. Бедная рабочая смесь ведет к повышению их содержания в отработавших газах. Возможно, проблема будет решена с помощью совершенствования системы рециркуляции отработанных газов.

• Дизельные двигатели с непосредственным впрыском. Применение в легковых автомобилях турбодизельных двигателей с непосредственным впрыском и общей топливной рампой (Common Rail) получило широкое распространение в Европе. Увеличение удельной мощности (более 70 л.с./л), снижение шума и вибраций, практически бездымные выхлопы двигателей последнего поколения повысили спрос на них. Высокий крутящий момент на низких оборотах двигателя и относительно пологая кривая крутящего момента также позволяют существенно улучшить ходовые свойства автомобиля. При этом расход топлива дизельных двигателей на 30-40% ниже, чем у бензиновых с распределенным впрыском. Основные проблемы, возникающие при освоении производства дизельных двигателей, - невыполнение норм выбросов оксидов азота и высокие цены (дизельные двигатели на 2-3 тыс. дороже).

Трансмиссия

• Пятиступенчатая автоматическая трансмиссия. Пятискоростная АКПП позволяет двигателю работать более эффективно, чем четырехскоростная. Ее применение способствует снижению расхода на 2-3%.

• Бесступенчатый вариатор (CVT). Несколько их типов производится в Европе, Японии и США (Honda и Toyota). Обычно в таких трансмиссиях применяются специальные ремни или цепи для передачи крутящего момента. Передаточное отношение плавно изменяется посредством двух шкивов различного диаметра. Сейчас разрабатываются и другие концепции вариаторов, имеющие более высокий КПД. В зависимости от типа вариатора и диапазона мощности двигателя технология CVT позволяет сократить расход примерно на 4-8%.

• Шестиступенчатая автоматическая трансмиссия. Усовершенствованные 6-скоростные АКПП имеют практически неограниченные возможности по передаче крутящего момента. 6-ступенчатые АКПП сокращают расход топлива на 1-2% по сравнению с 5-ступенчатыми. Но из-за высокой стоимости и сложности в управлении такие трансмиссии, видимо, будут использоваться в эксклюзивных и представительских автомобилях.

Кузов и другие узлы

• Снижение аэродинамического сопротивления. Дизайн автомобиля и пассивная безопасность существенно влияют на его аэродинамические свойства. Снижение аэродинамического сопротивления на 10% уменьшает расход топлива автомобиля на 1-2%.

• Снижение сопротивления качению. Прогресс в области изготовления шин направлен, прежде всего, на снижение сопротивления качению без ущерба для комфорта, устойчивости, управляемости и тормозных свойств. Вполне выполнимым считается снижение расхода топлива на 1-1,5%.

• Снижение веса автомобиля. Снизить массу без ущерба для пассивной безопасности и вместимости – трудная задача. Можно выделить три основные способа снижения веса:

- применение легких материалов;

- оптимальное размещение оборудования;

- применение новых технологий, позволяющих уменьшить количество или размеры оборудования.

• Бортовая сеть с повышенным напряжением. Большинство производителей планирует переход на 42-вольтовые электросистемы. Высокое напряжение снижает потери и повышает эффективность работы электрооборудования. Это также позволит внедрить такие новые технологии, как электроусилитель руля и др. Благодаря переходу на 42-вольтовые системы расход топлива может быть снижен на 1-3%

Стартер/генератор

• В условиях дорожного движения улучшение топливной экономичности можно получить с помощью отключения двигателя при работе на холостом ходу, временно переключая оборудование, например кондиционер, на электрические источники питания. Стартер и генератор, интегрированные в один узел, обеспечивают почти мгновенную остановку и запуск двигателя, и многие фирмы планируют в скором времени освоить производство такого узла. Отключение двигателя на холостом ходу дает 4-7% экономии топлива. Автомобили с гибридными силовыми установками и автомобили, работающие на топливных элементах, позволяют снизить расход топлива на 15-30%, но их широкое применение начнется не раньше 2015 года.