- •Г. И. Сидоренко

- •5Уботехническое материаловедение

- •Предисловие

- •Введение

- •Свойства материалов

- •Технологические Свойства

- •Биологические свойства

- •Основные материалы металлы, применяемые в ортопедической стоматологии

- •Благородные металлы Золото

- •Металлы платиновой группы

- •Серебро

- •Неблагородные металлы—cм, с. 144.

- •Изменение структуры и свойств стали в зависимости от способа ее плавления

- •Хромоникелевая нержавеющая сталь

- •Характеристика элементов сплава

- •Хромокобальтовая сталь

- •Паяльные материалы

- •Изготовление мостовидных протезов, не содержащих припоя

- •Материалы, применяемые для изготовления базисов протезов

- •Целлулоид

- •Пластмассы

- •Акриловые пластмассы

- •Эластичные пластмассы

- •Материалы, применяемые для изготовления искусственных зубов

- •Фарфоровые стоматологические массы

- •Ситаллы

- •Искусственные зубы

- •Фарфоровые зубы

- •Пластмассовые зубы

- •Металлические зубы

- •Вспомогательные материалы

- •Слепочные материалы

- •Твердые слепочн.Ые материалы

- •Кристаллизующиеся слепочные материалы

- •Цинкоксидэвгенольные слепочные материалы

- •Термопластические слепочные массы

- •Эластичные слепочные материалы

- •Альгинатные слепочные массы

- •Тиоколовые слепочные массы

- •Силиконовые слепочные массы

- •Моделировочные материалы

- •Синтетические воски

- •Вспомогательные металлы и их сплавы

- •V легкоплавкие сплавы

- •Формовочные материалы

- •Материалы, применяемые для изготовления огнеупорных моделей

- •Разделительные и покровные материалы

- •Абразивные материалы и инструменты материалы

- •Естественные абразивные материалы

- •Фиксирующие материалы

- •Оглавление

Хромоникелевая нержавеющая сталь

Нержавеющей, или кислотоустойчивой, сталью называют такой сплав железа, углерода и некоторых других элементов, который обладает высокой антикоррозийной устойчивостью в условиях действия кислот, щелочей и растворов солей. В зависимости от состава и процентного содержания элементов, входящих в состав сплава, определяются физические, механические и другие свойства стали.

Впервые нержавеющая Хромоникелевая сталь была получена в 1912 г Основными компонентами этой стали являются хром и никель, которые на основе у- и ст-железа образуют однородный твердый раствор (см с 48) Для образования такого однородного раствора берут 18 % хрома и 9 % никеля. С уменьшением количества никеля или увеличением количества хрома сплав становится двуханодным на всем интервале температур

Одним из недостатков хромоникелевой нержавеющей стали является опасность возникновения в ней межкристаллической коррозии, так как в присутствии некоторого количества углерода и хрома в определенных условиях образуются карбиды хрома, располагающиеся по границам зерен. Для избежания межкристаллической коррозии и получения стали с более высокими физико-химическими и механическими свойствами кроме хрома и никеля в ее состав вводят и другие легирующие элементы

В зависимости от характера и количественного содержания элементов сталь приобретает различные свойства и подразделяется на классы В стоматологической практике применяют хромони-келевую нержавеющую сталь аустенитного класса трех марок (табл. 1, ГОСТ 5632—61)

Кроме указанных в таблице элементов в состав хромоникелевой нержавеющей стали могут входить кремний, сера, фосфор и др.

В состав специально изготовленной заводом «Электросталь» по специальному заказу ГИСО (1938 г.) стали, применяемой для изготовления зубных протезов, входит 0,1 % углерода, 0,8 % кремния, 0,3—0,7 % марганца, 0,02 % серы, 0,03 % фосфора, 18 % хрома, 8 % никеля, 0,26 % титана.

47

Таблица. 1. Ма[ |

рки хромоник |

елевой не (ГОСТ 56 |

ржавеюще 32-61) |

и стали а |

1устенитно |

го класса |

|

|

Содержа |

ние элемен |

тов |

|

Тип |

Марка стали |

Углерод |

Марганец |

Хром |

Никель |

Титан |

стали |

XI 8Н9 (ЭЯ—1) 2Х18Н9 (ЭЯ—2) XI 8Н9Т (ЭЯ-1Т) |

0,12 0,13—0,21 0,12 |

1—2 1—2 1—2 |

17—19 17—19 17—19 |

8—10 8—10 8—9,5 |

0,7 |

18—9 18-9 18-9 |

Характеристика элементов сплава

Железо по распространенности

в природе среди металлов занимает

второе место после алюминия. В свободном

состоянии

не встречается, входит в состав различных пород — железных руд. Такими рудами являются закись-окись железа—магнитный железняк, красная окись железа — красный железняк и бурая окись железа. По запасам железных руд Советский Союз занимает первое место в мире.

Железные руды из недр добываются обычно открытым (шахтным или карьерным) способом. Так как содержание железа в руде невелико (до 26 %), то руду вначале обогащают. В результате обогащения процентное содержание железа в руде повышается до 70 %. Затем руда поступает в доменные печи, где происходит восстановление железа углем. Уголь при сгорании соединяется с кислородом и железо таким образом освобождается.

Железо — это металл серебристого цвета с синеватым оттенком. Плотность 7,86 г/см3, твердость по Бринеллю 65 кг/см2, температура плавления 1530°С, температура кипения 2450°С, коэффициент линейного расширения 0,000012. В химическом отношении железо является активным металлом. В присутствии влаги даже при комнатной температуре быстро разрушается — покрывается толстым слоем окиси. Еще более быстрый процесс разрушения железа происходит в водных растворах солей и кислот.

Железо широко используется в народном хозяйстве, в том числе в зубопротезной практике при изготовлении инструментов. Оно входит в состав различных сплавов—нержавеющую сталь и припои. В нержавеющей стали составляет основную массу сплава.

В твердом состоянии железо встречается в двух аллотропных формах. До температуры 910 °С оно находится в форме «-кристал-лов, имеющих кристаллическую решетку объемно центрированного куба. При 910 °С «-кристаллы переходят в у-кристаллы, имеющие решетку куба с центрированными гранями. При температуре 1400 °С у-кристаллы переходят опять в «-кристаллы, которые при такой температуре именуют б-кристаллами. При низких темпера турах «-кристаллы сильно ферромагнитны, а при температуре 768— 770 °С ферромагнетизм исчезает.

48

•

Хром в природе встречается в различных соединениях. Часто сопутствует железу в составе железных руд. Добывается из хромистого железняка (хромида) путем восстановления в доменных печах.

Хром — металл белого цвета с синеватым оттенком. Плотность 7,2 г/см3, температура плавления 1910°С, температура кипения 2200 °С, коэффициент линейного расширения 0,00000081, твердость по Бринеллю 450 кг/см2. Хром обладает высокой антикоррозийной стойкостью, поэтому его используют для предохранения других металлов от коррозии путем нанесения тонким слоем на поверхность изделия, т. е. производят хромирование. С кислородом хром соединяется лишь при температуре выше 1000 °С, образуя при этом окись хрома (СггОз) или хромовый ангидрид (СгОз). Хром растворяется в соляной кислоте и не взаимодействует с азотной кислотой.

В зубопротезной технике для покрытия поверхности инструментов и металлических частей зубных протезов используют чистый хром и соединения хрома с кислородом (окись хрома и хромовый ангидрид), входящие в состав полировочных средств.

В период поисков материалов для замены благородных металлов в зубном протезировании металлические детали, изготовленные из меди, латуни, алюминия, серебра и других металлов, подвергались электролитическому хромированию. После первых положительных опытов по применению нержавеющей стали в зубном протезировании начали хромировать и стальные протезы.

Хром также входит в состав хромоникелевых и хромокобальто-вых сплавов. Введение хрома в состав стали повышает ее твердость и антикоррозийные свойства. Однако соединяясь с углеродом стали, хром образует карбиды, которые при нарушении режима термической обработки стали выпадают из однородного твердого раствора и располагаются по границам кристаллов сплава. При этом сплав приобретает неоднородную структуру с резко повышенной химической активностью. Поэтому для повышения антикоррозийных свойств в состав сплава должно входить хрома не меньше 12—13 %. При меньшем процентном содержании хрома сталь теряет антикоррозийную стойкость.

Никель встречается в природе в виде различных химических соединений. Наиболее распространенными соединениями никеля являются никелевый блеск (№Аз8) и гарньерит (№МпН25Ю4). Наиболее распространенным способом промышленной добычи никеля является агломерация *. Химически чистый никель добывают путем электролиза сернокислого никеля.

1 * Руда сплавляется с гипсом и известняком, а затем продувается воздухом, в результате чего образуется сульфид никеля (№5) и окисленное железо. При дальнейшем обжиге получают закись никеля (№0), которую подвергают электроплавке в смеси с древесным углем. При этом получают никель в чистом виде

49

Никель представляет собой металл серебристо-белого цвета. Плотность 8,9 г/см3, температура плавления 1455 °С, температура кипения 2900 °С, твердость по Бринеллю 68 кг/см2, коэффициент линейного расширения 0,0000128. Хорошо куется и вальцуется, обладает высокой прочностью и сопротивляемостью на разрыв. В химическом отношении никель относится к стойким металлам. Он не окисляется на воздухе, н.е разлагается в воде и щелочах, поддается слабому разрушению в азотной, серной и соляной кислотах. Более значительному разрушению подвергается в разбавленной азотной

кислоте.

Никель получил широкое применение в народном хозяйстве, главным образом, для предохранения поверхностей металлических изделий от коррозии — никелирование. Большое практическое значение имеет введение никеля в состав различных сплавов стали и припоя. В соединении с железом и хромом никель образует мелко^-зернистый твердый раствор—феррит или аустенит, повышающий пластичность, вязкость и упругость сплава.

В хромоникелевой нержавеющей стали при содержании 18 % хрома для получения аустенитной структуры содержание никеля должно быть не ниже 9 %. С уменьшением количества никеля сплав становится двухфазным. Увеличение содержания хрома свыше 18 % при 9 % никеля в сплаве также ведет к образованию двухфазного состояния и понижению антикоррозийной стойкости стали. Постоянства соотношения хрома и никеля необходимо придерживаться не только в марках стали, выпускаемых заводским способом, но и в сплавах, подвергающихся различной обработке, так как плавка стали электрической дугой и ацетиленокислородным пламенем изменяет не только процентное содержание углерода, но и соотношение в сплаве хрома и никеля.

Углерод встречается в природе в виде алмаза, графита и аморфного углерода, а также в виде многочисленных соединений с различными элементами.

А л м а з — это самое твердое вещество, встречающееся в природе, используется как шлифовальный материал. Отшлифованные алмазы называются бриллиантами.

Г р а ф и т (от греч. §га^о — пишу) обладает большой мягкостью, высокой температурой плавления (около 4000°С) и химической стойкостью. Графит используют для изготовления электродов и ти-гел.ей, в которых производится выплавка металлов, а также для других целей.

В качестве примера аморфного углерода может служить сажа, которую широко используют в лакокрасочной и резиновой промышленности.

Известно свыше миллиона соединений углерода с различными элементами. Углерод является обязательным компонентом нержа-

50

веющей стали и других сплавов. Свойства стали находятся в прямой зависимости от количества в ней углерода. Он повышает твердость сплава, однако содержание углерода в сплаве должно быть минимальным, ибо чем больше процентное содержание углерода, тем благоприятнее условия для коррозии и ухудшения физико-химических и технологических свойств сплава.

Углерод, содержащийся в металле, оказывает влияние на процесс образования горячих трещин в нем. О влиянии углерода на трещиноустойчивость стали имеется два противоположных мнения. Одни авторы (А. А. Рыжиков, П. И. Яммшонов и др.) считают, что сталь, содержащая около 0,2 % углерода, наиболее склонна к образованию горячих трещин. Другие авторы (Н. Г. Гершович, Ю. А. Неходзе, М. А. Неймарк и др.) считают, что наилучшей стойкостью к образованию горячих трещин обладает сталь, содержащая 0,2 % углерода.

По данным Н. А. Трубщина (1962), трещиноустойчивость стали с содержанием около 0,2 % углерода зависит от ее линейной усадки, так как «при величине линейной усадки, равной или больше 1,2—2,3 %, сталь с содержанием углерода около 0,2 % оказывается более стойкой против образования горячих трещин, чем сталь с другим содержанием углерода. Если же линейная усадка меньше 1,2—1,3 %, трещиноустойчивость стали с 0,2 % углеродом, наоборот, наименьшая».

Сера в природе встречается как в чистом виде, так и в виде соединений. Сера входит в состав некоторых руд — железного колчедана (Ре82), каменного угля, горных пород (гипс), солей, а также находится в составе тканей животных и растений.

В чистом виде сера представляет собой твердое вещество желтого цвета. Температура плавления 114 °С. Широко используется в народном хозяйстве, главным образом в производстве резины и спичек.

В состав нержавеющей стали сера входит как сопутствующий элемент, от которого нельзя полностью освободиться при восстановлении железа, и играет отрицательную роль.

При температуре 940...988°С сера с железом образует соединение Ре5, которое, нарушая связь между зернами стали, способствует ее разрушению. Так как образование Ре5 происходит во время горячей обработки стали, это приводит к повышению хрупкости ее в горячем состоянии, чем понижаются ее механические свойства. Такую сталь называют красноломкой. Красноломкая сталь легко разрушается при термической обработке. Для понижения красноломкости в состав стали вводят марганец, который связывает серу. Так как содержание соединения марганца с серой должно быть ограничено, в специальных сталях допускается содержание серы не более 0,03—0,04 %.

51

Фосфор (светоносен) получил свое название вследствие способности светиться в темноте. В природе в свободном состоянии не встречается. В почве и минералах (апатитах и фосфоритах) содержится в виде солей фосфорной кислоты. Фосфор также входит в состав растений и животных. В костях животных находится в виде фосфорнокислого калия, придавая им определенную твердость. В мышечной и нервной ткани фосфор содержится в виде сложных органических соединений.

Фосфор имеет две аллотропные формы — белый и красный фосфор. Белый фосфор—бесцветное вещество с выраженным токсическим действием. На воздухе быстро окисляется и воспламеняется, поэтому хранят его под водой, в которой он почти.не растворяется. Красный фосфор — порошок красно-бурого цвета, химически менее активен и токсичен. При определенных условиях красный фосфор может быть переведен в белый и наоборот.

Опытным путем выявлено, что даже сотые доли процента фосфора в составе нержавеющей стали придают ей хрупкость в холодном состоянии, т. е. под влиянием фосфора углеродистая сталь делается хладноломкой. Фосфор, как и сера, является сопутствующей примесью при получении стали.

Марганец довольно распространен в природе. Наиболее часто встречаются пиролюзиты — минералы, содержащие марганец в виде двуокиси марганца (М§0г). Металлический марганец получают путем восстановления его окислов алюминием.

Применяется марганец, главным образом, в металлургической промышленности для р.аскисления стали. В тех количествах, в которых он присутствует в стали, он полностью входит в твердый раствор с железом, если этому не препятствует сера. Образуя твердый раствор, марганец несколько повышает твердость и прочность стали, но слегка уменьшает ее пластичность. При наличии серы связывает ее, образуя Мп8, и тем самым уменьшает ее красноломкость, что повышает механические свойства стали.

Кремний по распространенности в природе занимает второе место после кислорода. На его долю приходится почти четвертая часть всей массы земной коры. В свободном состоянии в природе не встречается, а находится в многочисленных соединениях, образующих горные породы и минералы—гранит, гнейс, кварц, полевой шпат, слюду, глину и др.

Кристаллический кремний блестящий, хрупкий, не растворяется в кислотах. Широко используется в силикатной промышленности. Из него изготовляют различные строительные материалы. В состав нержавеющих сплавов кремний входит в различных пропорциях. В небольших количествах он раскисляет сталь и несколько повышает ее антикоррозийные свойства. В больших количествах

52

повышает твердость и прочность стали, увеличивает ее антикоррозийные свойства, особенно при низких температурах.

Титан — металл серебристо-белого цвета. Плотность 4,5 г/см3, температура плавления 1672 °С.

Свойства титана в значительной степени зависят от его чистоты. Титан высокой чистоты (99,9 %) получают йодидным способом.

Различают две аллотропические модификации титана: низкотемпературную а-модификацию с гексагональной решеткой и высокотемпературную (3-модификацию с кубической объемно-центрированной решеткой. Переход к- в р-модификацию происходит при температуре 882 °С.

Титан имеет высокую антикоррозийную стойкость в различных средах, но менее устойчив в платиновой, концентрированных серной и азотной кислотах.

Титан обладает химическим сродством с углеродом. При введении его небольших количеств в состав нержавеющей стали связывает углерод, что предупреждает образование и выпадение кар-бидов хрома и последующее развитие процессов межкристаллической коррозии.

В стоматологической практике двуокись титана используют для нанесения облицовочного покрытия металлических частей несъемных конструкций протезов (комбинированные коронки и комбинированные звенья мостовидных протезов). —

Хромоникелевая нержавеющая сталь Свойства сплава представляет собой сплав серебристого цвета с блестящей поверхностью. Плотность 7,2—7,8 г/см3, температура плавления 1400... 1450 °С, коэффициент линейного расширения 0,000016, теплоемкость 0,118, прочность- на разрыв 56—75 кг/см2, твердость по Бринеллю 140— 180 кг/см2.

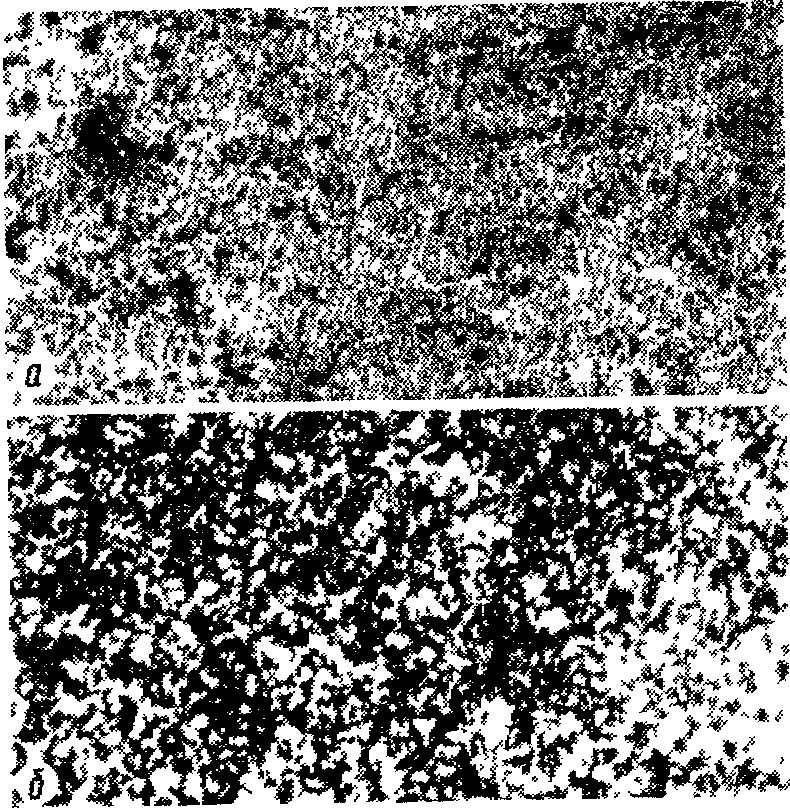

Хромоникелевая сталь обладает хорошей вязкостью и пластичностью. Ее прокатывают в очень тонкие листы (до 0,01 мм толщиной), которые в свою очередь подвергают вытягиванию, штамповке и другим воздействиям. В расплавленном состоянии Хромоникелевая сталь обладает хорошей текучестью, легко заполняет литьевые формы. При переходе из расплавленного состояния в твердое образует однородную мелкозернистую, аустенитную структуру, благодаря которой отмечается высокая антикоррозийная стойкость. Сталь устойчива в условиях пребывания на воздухе, в слюне, в растворах солей и некоторых слабых кислот.

Перечисленные свойства стали под влиянием механических воздействий (ковки, вальцовки, штамповки и др.) резко меняются. Сталь, претерпевшая механические воздействия, приобретает повышенную твердость и теряет пластичность, появляются слабо выраженные магнитные свойства. Если такую сталь подвергать даль-

53

Рис. 4. Структура

хромоникелевой стали беспвечного

протеза:

а—до термической

обработки; б—после термической

обработки.

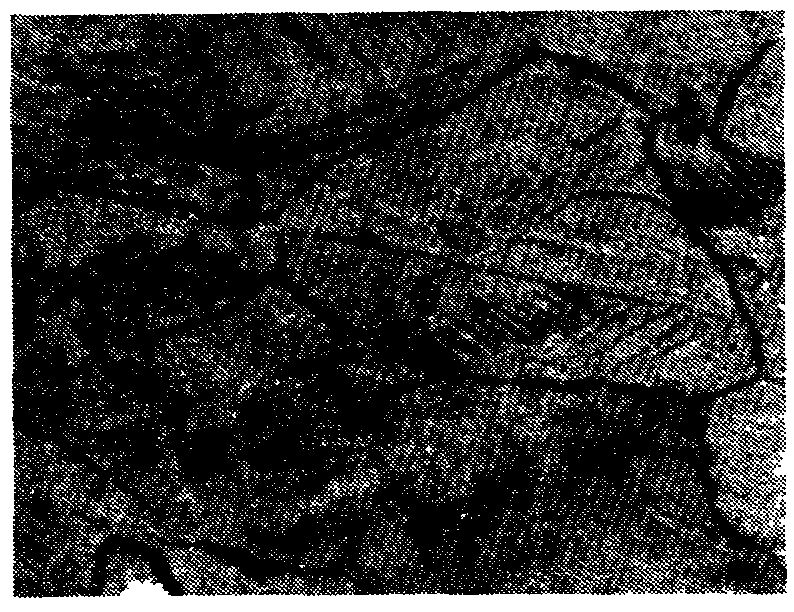

Изменение свойств сплава объясняется изменением его структуры, смещением кристаллов, т. е. нарушением кристаллической решетки.

Рис. 3. Структура

хромоникелевой стали после механических

воздействий.

Тонкая пластинка нержавеющей стали, пора-

женная интеркристаллической коррозией, при ударе не издает металлического звука, легко разрушается, вплоть до образования порошка. Межкристаллическая коррозия объясняется тем, что кар-биды и зерна аустенита имеют различные электрохимические потенциалы, а разность потенциалов у мест контакта двух фаз приводит к коррозии.

Для уменьшения межкристаллической коррозии целесообразно вводить в состав стали стабилизаторы—титан или ниобий, которые, связывая углерод, уменьшают возможность соединения его с хромом. Более правильный путь борьбы с межкристаллической коррозией—уменьшение количества углерода '•в общей массе сплава.

/ Нержавеющую хромоникелевую сталь используют в ортопедической стоматологии для изготовления различных конструкций зубных протезов, ортопедических и челюстно-лицевых аппаратов, коронок, металлических и комбинированных мостовидных протезов, кламмеров и дуг для съемных конструкций протезов, различных активаторов и других частей ортодонтических и челюстно-лицевых аппаратов. Выпускается сталь как в виде слитков различной величины, так и в виде специальных заготовок — гильз, литых зубов, фасеток, кламмеров, лент, проволок, дуг и т. д. -— С внедрением в стоматологическую практику индивидуального литья выпуск специальных заготовок значительно уменьшен. Из заготовок изготовляют соответствующие детали путем тщательной их припасовки и механической обработки, а из слитков отливают необходимые детали путем предварительного расплавления стали в специальных плавильных печах и заполнения этим расплавом специальной литьевой формы.