- •Методичні вказівки

- •Методичні вказівки до проведення держіспиту

- •1 Загальні положення

- •2 Критерії оцінки

- •3 Перелік програмних питань по дисциплінам, що виносяться на держіспит Об'ємний гідропривід

- •Деталі машин

- •Підйомно-транспортні машини

- •Технологія машинобудування

- •Основи виробництва будівельних матеріалів

- •Теплові установки

- •Експлуатація і ремонт машин

- •Процеси й устаткування у виробництві будівельних матеріалів і виробів

- •Технологічне обладнання пбм (1 частина)

- •Технологічнеобладнання (2 частина)

- •42 Технологічний процес виготовлення деталі. Скласти ескіз деталі, намітити бази.

- •5 Перелік типових задач задача № 1

- •Задача №2

- •Задача № 13

- •Задача № 22

- •Задача № 23

- •Задача № 24

- •Задача № 25

- •Задача № 26

- •Задача № 27

- •Задача №28

- •Задача № 29

- •Зразкові відповіді на окремі програмні питання

- •Питання: Технологія валів.

- •Порядок розрахунку

- •Питання:

- •Відповідь на питання по дисципліні «Експлуатація та ремонт машин»

- •Відповідь на питання по дисципліні «Процеси й обладнання у виробництві будівельних матеріалів і виробів»

- •Відповідь на питання по дисципліні «Технологічне обладнання пбм (1 частина)»

- •Відповідь на питання по дисципліні «Технологічне устаткування псм (2 частина)»

- •Відповідь на питання по дисципліні «Підйомно-транспортні машини»

- •Рішення деяких типових задач задача № или условие

- •Задача 12.13.

- •Гідронасос вибираємо по заданій подачі q1 і тискові р1 з урахуванням робочого обсягу g1 і частоти обертання вала насоса n1.

- •Визначаємо робочий тиск насоса:

Рішення деяких типових задач задача № или условие

РІШЕННЯ:

Тиск рідини в гідроциліндрі штовхальника визначається за формулою:

![]() (Па)

(Па)

де W – зусилля на штоку гідроциліндра (опір від тертя при русі вагонеток), (Н);

ДЦ – діаметр гідроциліндра, (М);

ηМ - механічний КПД гідроциліндра.

З цього виразу знаходимо діаметр гідроциліндра

![]()

![]() ,

(М)

,

(М)

РЦ у даному виразі дорівнює

РЦ = Р1 – ΔР ,

де Р1 – тиск гідронасоса;

ΔР – втрати тиску в нагнітальній лінії.

РЦ = 6,3 – 0,3 = 6 МПа

Зусилля на штоку буде дорівнює опорові від тертя при русі вагонеток і визначається по формулі:

![]() ,

(Н)

,

(Н)

де Gв – вага вагонетки, (Н);

Gк – вага цегли, (Н);

μ – плече тертя катання, (М);

f – коефіцієнт тертя в підшипниках опор вала колеса;

Кр – коефіцієнт від тертя реборд Кр = 1,5;

d n – діаметр цапфи підшипника, (м);

Д ДО – діаметр колеса вагонетки (м);

Z – число вагонеток.

W=

(1960 + 9800)![]()

W=2998,8Н

Підставивши значення РЦ = 6·106 (Па) і W=2998,8 Н визначаємо діаметр гідроциліндра:

![]()

Приймаємо діаметр гідроциліндра Дц = 30 мм.

Швидкість переміщення штока гідроциліндра (швидкість заталкивания вагонеток) визначаємо по формулі:

![]() (м/с);

(м/с);

де Q1 – подача насоса, (м3/с);

Дц – діаметр циліндра, (М).

![]() (м/с);

(м/с);

V 3 = 0,32 м/с

Задача 12.13.

РІШЕННЯ:

Гідронасос вибираємо по заданій подачі q1 і тискові р1 з урахуванням робочого обсягу g1 і частоти обертання вала насоса n1.

Подачу насоса Q1 визначаємо по формулі:

![]()

де V р.х. – швидкість робочого ходу поршня гідроциліндра (швидкість заталкивания вагонеток), м/с;

Дц – діаметр гідроциліндра.

![]()

Робочий тиск Р1 визначається з вираження:

Р1 = Рц + ΔР,

де Рц – тиск рідини в гідроциліндрі;

?Р – утрати тиску в нагнітальній лінії.

Тиск рідини в гідроциліндрі визначаємо по формулі:

![]() (Па)

(Па)

де W - зусилля на штоку гідроциліндра (опір від тертя при русі вагонеток), (Н);

F

![]() - площа поршня гідроциліндра, (м2);

- площа поршня гідроциліндра, (м2);

ηм – механічний КПД гідроциліндра.

Опір від тертя при русі вагонеток визначаємо по формулі:

![]() (Н)

(Н)

де Gв – вага вагонетки, (Н);

Gк – вага цегли, (Н);

μ – плече тертя катання, (м);

f – коефіцієнт тертя в підшипниках опор вала колеса;

КР – коефіцієнт від тертя реборд, КР =1,5;

Дц – діаметр цапфи підшипника колеса, (м);

Дк – діаметр колеса вагонетки, (м);

Z – число вагонеток.

Підставивши значення одержимо:

Визначаємо величину тиску в гідроциліндрі:

![]()

Визначаємо робочий тиск насоса:

Р1 = 0,424 + 0,3 = 0,724 Мпа

По визначених параметрах вибираємо пластинчастий насос

Г12 – 33АМ Q1 = 25 л/хв; Р1 = 6,3 Мпа; g1 = 32 див3 ; n1 = 1450 хв-1 .

ЗАДАЧА

Ви маєте лебідку без технічної документації і повинні використовувати її для демонтажу устаткування (зокрема преса, найважча частина якого має масу Q = 5 т). На барабані лебідки каната немає.

Обстеження лебідки дало таку інформацію:

Потужність двигуна N дв = 5,5 квт;

Частота його обертання nДВ = 1000 про/хв;

Передаточне число редуктора ір = 50 ;

Діаметр барабана Дб = 200 мм;

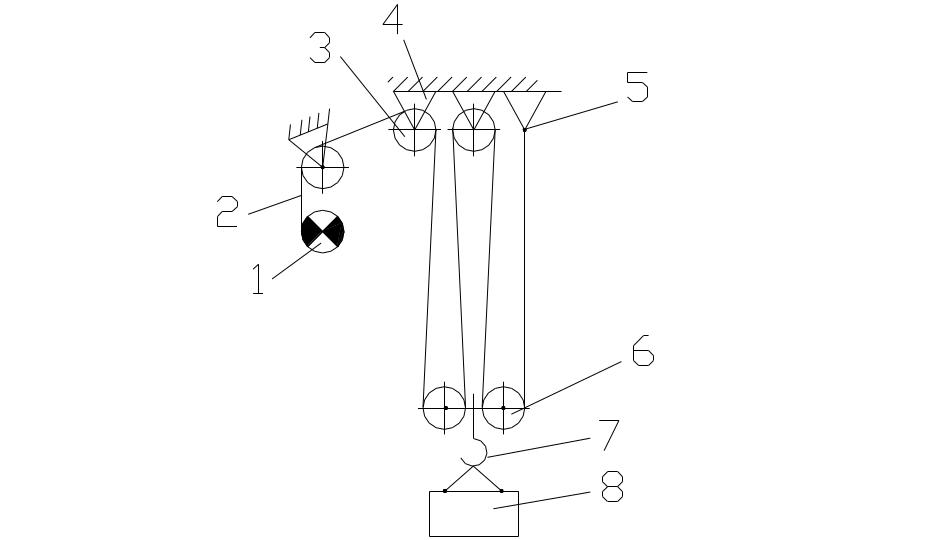

Кінематична схема лебідки – на малюнку.

Необхідно:

1. Визначити максимальне стискальне зусилля W, кн, що може забезпечити лебідка.

2. Привести й обґрунтувати схему поліспаста, що дає можливість зробити демонтаж (обґрунтувати порівнянням Smax з W ).

3. Вибрати канат, блоки і гак. Привести ескізи блоку і гака з розмірами, а також позначення каната і його конструкції. При виборі каната і блоків можна приймати КК = , КБ = .Визначити довжину нарізного барабана, необхідну для укладання на неї 16 м каната.

РІШЕННЯ

1. Визначення максимального стискального зусилля W , кН, що забезпечує відновлений на лебідці двигун:

номінальний момент двигуна

Мн

=

![]() =

=

![]() = 35 Н·м,

= 35 Н·м,

де ω – кутова швидкість двигуна,

ω =

![]() =

157 з-1

.

=

157 з-1

.

момент, що крутить, на барабані лебідки відповідно до кінематичної схеми:

Мб = Мн · ир · ηр = 35 · 50 · 0,94 = 1645 Н·м ,

де ηр – к.п.д. редуктора, ηр = ηzз.п. = 0,972 = 0,94 (ηз.п. = 0,97 – к.п.д. зубчастої передачі; z = 2 – кількість зубчастих передач для сверхпопулярного двоступінчастого редуктора).

максимальне стискальне зусилля:

W = Мб · ηб/R = 1645 · 0,96:0,105 = 15040 Н = 15 кН ,

де R – радіус барабана по осі намотуваного каната,

R = Дб із/2000 = 210 : 2000 = 0,105 м ,

Дб.с. = Дб + dк = 200 + 10 = 210 мм (dк - діаметр каната, попередньо приймаємо dк = 10 мм);

ηб = 0,96 – к.п.д. барабана.

2. Вибір і обґрунтування схеми поліспаста, необхідного для демонтажу преса.

Максимальне зусилля в канаті поліспаста одинарного з кратністю iп:

Smax

=

![]() ,

,

де ηп – к.п.д. поліспаста, попередньо можна прийняти ηп = 0,9.

Необхідне виконання умови:

Smax ≤ W

(зусилля в канаті поліспаста під час підйому найважчої частини преса не повинне перевищувати максимального стискального зусилля лебідки).

Тому:

![]()

Схема поліспаста

Лебедка

Канат

Неподвижный блок

Крепление блока

к металлоконструкции

Крепление каната

к металлоконструкции

Подвижный блок

Крюк

3. Вибір каната, блоків і гака.

Канат вибираємо по табл. 1.3. (стор. 6, Методичні вказівки до виконання індивідуальних завдань з дисципліни “Підйомно-транспортні машини (ПТМ) підприємств будівельних матерілаів та виробів”, далі [1]) по розривному зусиллю:

Рк = Smax ф · кк = 12,8 · 5 = 63,9 кН ,

де Smax ф - фактичне максимальне зусилля в канаті обраного

поліспаста,

Smax

ф =

![]() кН

кН

(ηп ф = 0,96 – к.п.д. поліспаста з кратністю іп = 4 по табл. 1.2 (с. 5) [1]).

Канат 11,5-Г-Н-1600 ДСТ 7668-80 типу ЛК-РО, конструкції 6х36 (1+7+7/7+14)+10,0 з діаметром dк = 11,5 мм має

Рк ф = 66,75 кН > Рк = 63,9 кН.

Діаметр блоків по дну жолоба повинен бути не менше

Dбл ≥ dк(кб – 1) = 11,5 (16 – 1) = 172,5 мм.

Діаметр барабана Dб = 200 мм > Dбл , тому обраний канат може працювати з барабаном.

По табл. 1.6 (с. 9) [1] вибираємо блок діаметром D1 = 320 мм, що може працювати з канатом dк = 11-14 мм, маючи діаметр жолоба Dбл.ф = 276 мм > 172,5 мм. Розміри блоку – на ескізі.

Гак вибираємо по вантажопідйомності і режимові роботи з табл. 1.4 (с. 7) [1] - № 13 при Q = 5 т, режим 3М. Розміри – на ескізі.

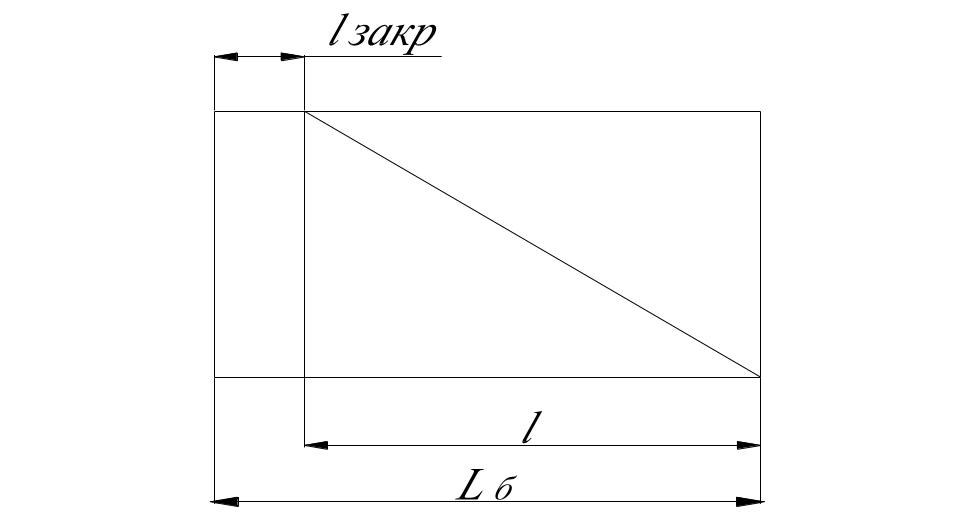

Для навивки на барабан каната довжиною Lк = 10 м необхідна довжина барабана (див. схему):

Lб = lзакр + l = 60 + 294 = 354 мм ≈ 360 мм.

де lзакр = 5 · dк = 5 · 11,5 = 57,5 ≈ 60 мм – необхідна довжина для закріплення барабана до верстата при нарізці канавок;

l – довжина нарізної частини барабана: l = t · z = 14 · 21 = 294 мм,

t = dк · 1,2 = 11,5 · 1,2 ≈ 14 мм – крок нарізки;

z - кількість витків нарізки барабана:

z = zзагр + z3 + zp = 4 + 1,5 + 15,5 = 21,

де zзагр = 4 – кількість витків для закріплення каната на барабані;

z3 = 1,5 – кількість запасних витків;

![]() - кількість робочих витків,

- кількість робочих витків,

де lв = π · Dб.с.ф = 3,14 · 211,5 = 664 мм ≈ 0,66 м – довжина витка каната на барабані;

Dб.с.ф = 200 + 11,5 = 211,5 мм – фактичний середній діаметр барабана.

ЗАДАЧА 18

Для вузла нагнітального валка шнекового

преса: 1) визначити розрахункові

навантаження на вал; 2) виконати

перевірочний розрахунок вала; 3) визначити

ресурс найбільш навантаженого підшипника.

В

N = 55 квт; nшн = 28 про/хв; Nн.в. = 0,15; N - споживана потужність нагнітальним валком; m = 10 мм; z1 = 52; z2 = 25; a = 150 мм; δ = 600 мм.

Підшипник № 320.

Рішення:

Мкр на нагнітальному валку:

Мкр

=

![]() Н·м

Н·м

ω

= 0,1 · п

= 0,1 · 28 = 2,8 р/с; ωн.в.

= 2,8

![]() = 5,8 р/с.

= 5,8 р/с.

Зусилля в зачепленні:

Рз

=

![]() =

=

![]() =

12000 Н

=

12000 Н

d0 = m · z = 10 · 25 = 250 мм = 0,25 м.

Діаметр вала під підшипник № 210 - dв = 50 мм.

Р

ΣМБ = 0;

Рз (а + б) - RА · δ = 0

RА =

Мизмах = Рз · а = 12000 · 0,15 = 1800 Н·м

озрахункова схема і визначення Миз і RА:

Перевірочний розрахунок вала:

Мэкв = √ Миз2 + Мкр2 = √ 18002 + 14202 = 230 Н·м = 23000 кг·см

![]() кг/див2

< [σ]

кг/див2

< [σ]

[σ] для сталі 45 термообработанной (м-48) – 2000 кг/див2 (Анурьев, т.1, табл.15).