- •Методичні вказівки

- •Методичні вказівки до проведення держіспиту

- •1 Загальні положення

- •2 Критерії оцінки

- •3 Перелік програмних питань по дисциплінам, що виносяться на держіспит Об'ємний гідропривід

- •Деталі машин

- •Підйомно-транспортні машини

- •Технологія машинобудування

- •Основи виробництва будівельних матеріалів

- •Теплові установки

- •Експлуатація і ремонт машин

- •Процеси й устаткування у виробництві будівельних матеріалів і виробів

- •Технологічне обладнання пбм (1 частина)

- •Технологічнеобладнання (2 частина)

- •42 Технологічний процес виготовлення деталі. Скласти ескіз деталі, намітити бази.

- •5 Перелік типових задач задача № 1

- •Задача №2

- •Задача № 13

- •Задача № 22

- •Задача № 23

- •Задача № 24

- •Задача № 25

- •Задача № 26

- •Задача № 27

- •Задача №28

- •Задача № 29

- •Зразкові відповіді на окремі програмні питання

- •Питання: Технологія валів.

- •Порядок розрахунку

- •Питання:

- •Відповідь на питання по дисципліні «Експлуатація та ремонт машин»

- •Відповідь на питання по дисципліні «Процеси й обладнання у виробництві будівельних матеріалів і виробів»

- •Відповідь на питання по дисципліні «Технологічне обладнання пбм (1 частина)»

- •Відповідь на питання по дисципліні «Технологічне устаткування псм (2 частина)»

- •Відповідь на питання по дисципліні «Підйомно-транспортні машини»

- •Рішення деяких типових задач задача № или условие

- •Задача 12.13.

- •Гідронасос вибираємо по заданій подачі q1 і тискові р1 з урахуванням робочого обсягу g1 і частоти обертання вала насоса n1.

- •Визначаємо робочий тиск насоса:

Порядок розрахунку

1. Визначаємо кількість портландцементу на складі з урахуванням втрат:

NПЦ= Nх1

де: N - виробнича потужність, т/рік;

х1 – втрати при помелі, транспортуванні х1=1,5%

NПЦ=4000001,015=406000 т/рік

2. Визначаємо кількість клінкеру, необхідного для одержання заданої кількості портландцементу:

NКЛ= NПЦх2

де: х2 – частка клінкеру в портландцементі, х2=85,5%

NКЛ=4060000,825=334950 т/рік

3. Визначаємо кількість клінкеру з урахуванням його витрат:

NКЛУ= NКЛх3

де: х3 – механічні втрати, х3=0,5%

NКЛУ =3349501,005=336624,75 т/рік

4. Визначаємо кількість гіпсу, необхідного для одержання заданої кількості портландцемента (х4=5%):

NГ =4060000,005=22330 т/рік

5. Визначаємо кількість гіпсу з урахуванням його вологості і механічних втрат:

NГУ= NГх5х6

де: х5 – вологість гіпсу, %

х6 – механічні втрати, %

NГУ =223301,051,005=23653,73 т/рік

6. Визначаємо кількість добавки, необхідної для одержання заданої кількості портландцементу:

NД= NПЦх7

де: х7 – частка добавки в портландцементі, 12%

NД =4060000,12=48720 т/рік

7. Визначаємо кількість добавки з урахуванням вологості і механічних втрат:

NДУ= NГх8х9

де: х8 – вологість добавки, 15%

х9 – механічні втрати, 0,5%

NДУ =487201,151,005=56308 т/рік

8. Визначаємо кількість вапняку, необхідного для одержання заданої кількості портландцементу:

NРК= NКЛх10

де: х10 – частка вапняка в портландцементі, 70%

NКР =3349500,7=234465 т/рік

9. Визначаємо кількість вапняку з урахуванням втрат при випалі, вологості і механічних втратах:

NКРУ= NКРх11х12х13

де: х11 – втрати при випалі, 42%

х12 – механічні втрати, 0,5%

х13 – вологість, 12,9%

NКРУ =2344651,421,0051,129=377769 т/рік

10. Визначаємо кількість глини, необхідної для одержання заданої кількості портландцементу:

NГЛ= NКЛх14

де: х14 – частка глини в сировинній суміші, 30%

NГЛ =3349500,3=100485 т/рік

11. Визначаємо кількість глини з урахуванням втрат при випалі, вологості і механічних втратах:

NГЛУ= NГЛх15х16х17

де: х15 – втрати при випалі, 12,6%

х16 – механічні втрати, 0,5%

х17 – вологість, 23,1%

NГЛУ =1004851,1261,0051,231=139979 т/рік

12. Для розрахунку матеріального балансу приймаємо умовно такий режим роботи:

цеху випалу: 340 доби х 3 зміни х 8 годин;

інші цехи: 262 доби х 2 зміни х 8 годин;

13. Визначимо добову потребу в матеріалах:

![]() чи

чи

![]()

14. Визначимо змінну потребу в матеріалах:

![]() чи

чи

![]()

15. Визначимо годинну потребу в матеріалах:

![]() чи

чи

![]()

16. Результати розрахунків заносимо в таблицю.

Таблиця – Витрати матеріалів з урахуванням втрат

Матеріали |

Витрати, т |

|||

рік |

доба |

зміна |

година |

|

Портландцемент |

406000 |

1549,6 |

774,8 |

96,85 |

Клінкер |

336624,75 |

990(ІІІ-зм.) |

330(ІІІ-зм.) |

41,25(ІІІ-зм.) |

Гіпс |

238563,73 |

90 |

45 |

5,6 |

Активні мінеральні добавки |

56308 |

215 |

107,5 |

13,4 |

Вапняк |

377769 |

1441,87 |

720,93 |

90,12 |

Глина |

139979 |

534,3 |

267,15 |

33,3 |

ПИТАННЯ:

Приведіть приклад розрахунку складу важкого бетону для виробництва ребристих плит.

ВІДПОВІДЬ:

Продуктивність технологічної лінії – 20000 м3/рік

Рухливість бетонної суміші – 4 див.

Характеристика в'яжучого

а) вид цементу – шлакопортландцемент;

б) активність цементу, Rц, МПа – 41,2

в) коефіцієнт нормальної густоти, Кн·м., % – 25

г)

середня щільність зерен цементу

![]() ци,

г/м3

– 2,9

ци,

г/м3

– 2,9

д) насипна щільність цементу, цм, кг/м3 – 1250

Характеристика крупного заповнювача:

а) вид – гранітний щебінь;

б) максимальна крупність зерен, мм – 20;

в) щільність зерен заповнювача, щ, г/см3 – 2,72;

г) насипна щільність, цн кг/м3 – 1530;

д) вологість, Wщ, % – 0,5

Характеристика дрібного заповнювача:

а) вид – кварцовий пісок

б) модуль крупності МКР – 1,5

в) щільність зерен заповнювача, л, г/см3 – 2,62

г) насипна щільність, пн, кг/м3 – 1430

д) вологість, Wп % – 3,5.

Порядок розрахунку

Визначаємо водоцементне відношення за формулою:

В/ц

=

![]() ,

,

де А – коефіцієнт, що залежить від якості матеріалу, властивостей бетонної суміші і бетону; приймаємо А = 0,60;

Rц – активність цементу, МПа.

Rб – міцність бетону при стисканні за 28 діб, МПа.

Rб

=

![]()

В/Ц

=

![]()

Витрата води на 1 м3 бетону визначається за графіком та складає:

В = 180 л.

Витрата води на 1 м3 бетону визначається за графіком та складає:

В = 180л.

Ц=![]()

Визначаємо витрати крупного заповнювача:

Щ=![]() ,

,

де: нщ насипна щільність щебеню, кг/м3,

Vб – обсяг бетону = 1м3,

Vпщ – пустотність крупного заповнювача в стандартному насипному стані (у виді відносної величини).

- коефіцієнт розсунення зерен великого заповнювача (надлишку розчину) визначається по таблиці і дорівнює 1,44

![]()

Визначаємо витрати піску на 1м3 бетону

![]()

Визначаємо витрати компонентів бетонної суміші з урахуванням продуктивної вологості заповнювачів.

Визначаємо вміст води в заповнювачах

![]()

![]() ,

,

де Wn і Wщ – вологість піску і щебеню, %

![]()

Встановлюємо дійсні витрати води:

Вд = В – Вн – Вщ = 180 - 21,8 - 6,36 - 151,8н

8. Коректуємо витрату піску і щебеню шляхом збільшення їхніх початкових витрат на масу води, що утримується.

Пд = П + Вн = 623 + 21,8 = 644,8 кг

Щд = Щ + Вщ = 1271 + 6,36 = 1278,36 кг

Результати підбору складу бетону приведені в таблиці

Таблиця

Вид суміші |

Марка бетону або розчи-ну |

Витрати матеріалу на 1 м3 суміші |

|||||

в"яжучо-го, кг |

дрібного заповню-вача, кг |

великого заповню-вача, кг |

води |

Добавки |

|||

вид |

кіль-кість |

||||||

важка |

М300 |

281 |

644,8 |

1278,36 |

151,8 |

- |

- |

9. Складаємо матеріальний баланс для матеріалів, які застосовуються для приготування бетонної суміші і сумарні витрати бетонної суміші на рік, добу, зміну, годину з урахуванням втрат бетонної суміші і вихідних матеріалів.

Втрати матеріалів приймаються наступними (%);

бетонна суміш – 1,5;

цемент – 1,0;

крупний заповнювач – 2,0;

дрібний заповнювач – 1,5;

вода – 1,0.

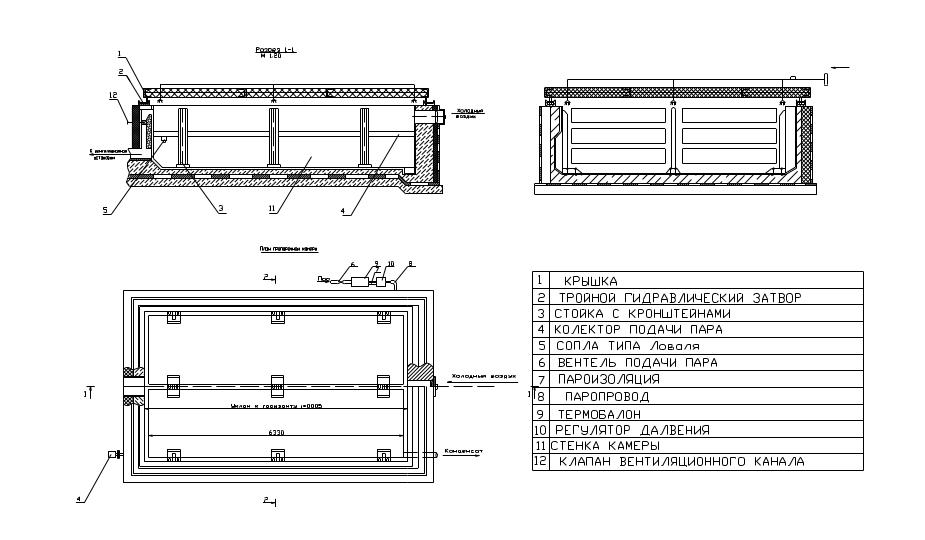

Відповіді на питання по дисципліні «Теплові установки»

ПИТАННЯ :

Ямна пропарювальна камера. Принцип дії.

ВІДПОВІДЬ:

Ямні пропарювальні камери належать до установок періодичної дії. Вони являють собою камеру, конструкція якої є паралелепіпед. В середині камери розташовані вироби в формах. Зверху камеру закривають кришкою. Завантажують та розвантажують форми з виробами в вертикальній площині за допомогою під"ємно-транспортних устроїв. Після завантаження камери її закривають кришкою і подають в камеру пару. Герметизація між камерою та навколишнім середовищем здійснюється за допомогою гідравлічного затвору. Для устрою затвору по периметру верха стін камери укладається швелер. Швелер заповнюють водою або мокрим піском. Затвор призначено для ліквідації витікання пароповітряної суміші або пари крізь нещільність між кришкою та стінами камери. Низ кришки камери по периметру обладнують кутиком, який заходить в швелер стінок камери, щоб забезпечити її щільність (герметичність).

Для подачі пари використовують перфоровані труби Ø 50-60 мм, що розташовані на висоті 150-300 мм від рівня підлоги. Труби виконані з численними отворами малого діаметру для забезпечення рівномірного розповсюдження пари по камері. Іноді замість перфорованих труб використовують сопла. Пара, що подається в камеру, змішується з повітрям, яке присутнє в камері і таким чином створюється пароповітряна суміш. Ця суміш підігріває вироби. Одночасно пара конденсується на виробах, стінах, кришці, підігріває їх, а сама перетворюється в конденсат, який стікає в систему відводу конденсату. Поступово матеріал виробів підігрівається до максимальної температури. Цей період має назву – період підігріву. Загальний тиск в камері дорівнює атмосферному та складається з парціального тиску та парціального тиску повітря. А тиск пари завжди менше атмосферного на величину парціального тиску повітря і тому максимальна температура в камері завжди менше ніж 100 0С і складає 80-90 0С.

Як тільки досягнута максимальна температура виробу, кількість пари, що подається зменшується і матеріал виробу підлягає витримці при постійній температурі. Цей період має назву періоду ізотермічної витримки. В матеріалі протікають хімічні реакції і структуроутворення бетону.

Після ізотермічної витримки починається охолодження. Зупиняється подача пари і підключається система вентиляції. По закінченні періоду охолодження відкривається кришка і вироби розвантажуються з камери. Потім цикл повторюється. Для зниження витрат тепла в сучасних камерах, яких декілька, здійснюють рециркуляцію пароповітряної суміші.

ПИТАННЯ:

Касетна установка. Принцип дії.

ВІДПОВІДЬ:

Касетні установки застосовуються для формування і тепловологісної обробки панелей, сходових маршів, ребристих плит і ряду інших виробів, які застосовують у будівництві.

Як формування, так і тепловологісна обробка здійснюється в касетах у вертикальному положенні. Маса сформованого бетону знаходиться в касеті в замкненому просторі, що сприяє інтенсивній тепловологісній обробці бетонних і залізобетонних виробів.

Нагрівання виробів здійснюється паром, який подається у парові відсіки.

Обігрів виробів може здійснюватися двостороннє, або однобічно, коли піддаються нагріванню плити в кількості більш, ніж 4 виробів. У цьому випадку вироби відокремлюються стіною одне від одного. Торцеві поверхні касетних установок мають теплоізоляційний шар, який виконано зі скловати. Касетні установки дозволяють виготовляти вироби з попередньо напруженого бетону.

Тепловологісна обробка складається з 2 періодів: перший - прогрівання, другий - ізотермічна витримка, після чого касету виймають, а виріб розпалублюють. У касеті виріб не охолоджують. Вивантажують виріб, що досяг 50-60 % марочної міцності.

Касетні установки характеризуються високою продуктивністю і займають малу площу. Недолік - підвищена металоємність і великий обсяг ручної роботи.

Схема розташування виробів і касетній установці з однобічним прогрівом

1 – паровий відсік; 2,3 – залізобетонний вироб; 4 – тепло ізольовані стінки; 5 – розділова стінка; 6 – стінки парового відсіку.

ПИТАННЯ:

Щілинні пропарювальні камери. Принцип дії.

ВІДПОВІДЬ:

Щілинні пропарювальні камери є установками безперервної дії. На відміну від періодично діючих камер, де підйом температури, а потім ізотермічна витримка й охолодження здійснюються послідовно в часі в одній камері, щілинні пропарювальні камери по довжині розділяються на відповідні зони: зону підйому температури середовища, ізотермічної витримки й охолодження. У першу і другу підводиться теплова енергія, третя зона - зона охолодження, теплом не забезпечується, а навпаки вентилюється холодним повітрям. Поділ камери на функціональні зони дозволяє заощаджувати теплову енергію за рахунок витрат теплоти на нагрівання конструкцій після кожного циклу в порівнянні з установками періодичної дії.

Принцип роботи щілинної пропарювальної камери наступний.

Вагонетка з виробом у формі надходить на знижувач, обладнаний штовхачем. Знищувач опускає вагонетку на рівень рейок камери щілинної камери, і штовхач виштовхує вагонетку зі знижувача в камеру. При цьому вагонетка з виробом проходить під механічною шторою, що охороняє торець камери від вибивання пароповітряної суміші і проникнення в неї холодного повітря. Одночасно вагонетка з виробом зусиллям штовхача просуває весь потяг, що знаходиться в камері, і остання вагонетка також через герметизуючу штору висувається на підйомник, що піднімає вагонетку на рівень підлоги, відкіля вона транспортується на посаду розпалубки виробу.

Камера розділяється на три зони: зону підйому температури підігріву, зону ізотермічної витримки, зону охолодження. Виріб, що надійшов у камеру, підігрівається пароповітряною сумішшю. Пара подається в камеру по системі регістрів і перфорованих труб. Регістри розташовані на підлозі камери і займають усю її довжину, за винятком ділянки в зоні охолодження.

З загального паропроводу пар надходить у регістри всіх камер. Пара змішується з повітрям, утворюючи пароповітряну суміш. Для поліпшення теплоти використання пари, улаштовують рециркуляцію: пароповітряну суміш відбирають у завантажувального кінця і повертають у кінець зони ізотермічного прогріву. Рециркуляція допомагає зменшити втрати пари, що проникає в зону охолодження за рахунок його пересування до завантажувального кінця камери. Крім того, у цих цілях між зоною ізотермічної витримки й охолодження влаштовують повітряні завіси або перегородки з термостійкої гуми. Повітряні завіси з метою економії тепла встановлюють і в місці завантаження камери.

Після теплової обробки в зоні підігріву й у зоні ізотермічної витримки, виріб охолоджують наприкінці камери, у зоні охолодження. У ній з двох сторін улаштовують канали: один забірний, постачений виведеними в цех забірними шахтами, на яких для регулювання забору повітря влаштовують жалюзні ґрати. Інший канал - відбірний, з'єднаний з вентилятором.

Охолоджуються вироби за рахунок тяги, створюваної вентилятором, повітря через жалюзійні ґрати забірних шахт попадає в канал, з якого через вікна надходить у зону охолодження і охолоджує виріб. Відпрацьоване повітря через вікна проходить у канал, далі через короб у вентилятор, який і викидає його в атмосферу через трубу.

ПИТАННЯ:

Автоклав. Принцип дії.

ВІДПОВІДЬ:

Автоклав являє собою сталеву циліндричну судину діаметром 2,6 чи 3,6 м., довжиною 17...21м. з однієї (тупиковий) чи двома кришками (прохідний) (див. рис.).

Рисунок

1 - механізм підйому кришки; 2 - гідроциліндр; 3 - запобіжний клапан; 4 – мастилопроводи; 5 – електропровід; 6 – корпус; 7,8,17 - пропускний, випускний і впускний штуцера; 9 - байонетний затвор; 10 – кришка; 11 - перфорований паропровід; 12 - штуцер видалення конденсатові; 13,16 - рухома і нерухома опори; 14 - продувний штуцер; 15 - рейковий шлях.

Масивний сталевий корпус 6 з товщиною стінок 20...30 мм. Витримує високий тиск. Він установлень на одній нерухомій опорі 16 і декількох рухливих опорах 13, що дозволяє йому переміщатися при нагріванні й охолодженні. Автоклав має механізми підйому кришок 1 і байонетні зачини 9, що забезпечують його герметичність. Притиск байонетних кілець і підйом кришок здійснюється гідравлічною системою, що складається з електропривода 5 насосної станції, мастилопроводів 4 і гідроциліндрів 2. Завантаження виробу в автоклав роблять візками за допомогою перехідного містка, що з'єднує рейковий шлях у цеху з рейками 15 усередині автоклава.

Система пароснабжіння складається з таких елементів: продувний 14, впускний 17, пропускний 7, випускного 8 штуцера з регулюючою і запірною арматурами; система видалення конденсатові, приєднана до штуцера 12; запобіжний клапан 3.

Пари в автоклаві розподіляється соплами або подачею через перфорований паропровід 11; режим подачі парі регулюється програмним регулятором температури.

Надлишковий робочий тиск в автоклавах 0,8; 1,2; 1,6; МПа. Оптимальні значення температури середовища і тиск при ізотермічному витримуванні і його тривалості залежати від виду в'яжучого: при застосуванні в'яжучих на основі вапна і портландцементові смороду знаходяться в межах 1,2...1,6 МПа, а деяких побічних продуктів 1,6...2,5 МПа.

Перед початком запарки автоклав продувають парою для видалення повітря, яку знижує інтенсивність теплообміну. У перший період обробки відбувається прогрів виробів до Т =100Cº при рясній конденсації парі на виробах і стінках автоклава; у другий період температура і тиск підвищуються до прийнятого максимального значення, що супроводжується прогрівом і обтисненням виробу. Після періоду ізотермічної витримки, тривалість якого зв'язана з товщиною виробу, видом матеріалу і величиною тиску, настає період охолодження. Він найбільш небезпечний через можливе порушення структури матеріалу. Так при зниженні тиску в автоклаві в матеріалі якийсь година зберігається максимальний тиск, і виникаючий градієнт тиску може перевищити припустимі значення.

Зниження тиску і температури виробляється за графіком із проміжними витримками для вирівнювання тисків і температур по обсязі виробу. Для економії парі графік режимові обробки виробів складають для декількох автоклавів так, щоб підйом тиску в одному збігався зі зниженням в іншому; у цьому випадку пара перепускають в інший автоклав до вирівнювання тиску в них.

У деяких випадках після зниження тиску до атмосферного роблять вакуумуванням. Воно дозволяє знизити вологість виробів і прискорити їхнє охолодження без утрати міцності. Також вакуумування створює в тілі виробу додатковий градієнт тиску, що обумовлює пересування вологи від центра до периферії.

Після відкриття кришки та вивантаження виробів з автоклава вироби необхідно витримати в умовах цехові, тому що усередині них ще досить висока температура і процес охолодження продовжується.