- •3. Заклепочные соединения

- •4. Резьбовые соединения

- •5. Шпоночные соединения

- •6. Зубчатые (шлицевые) соединения

- •7. Соединение деталей посадкой с натягом (прессовые соединения)

- •Механические передачи

- •8. Ременные передачи

- •9. Цепные передачи

- •9.1. Общие сведения_____________________________________________91

- •10. Фрикционные передачи

- •10.1. Общие сведения____________________________________________98

- •11. Зубчатые передачи

- •11.1. Общие сведения___________________________________________107

- •12. Передача винт—гайка______________________________________146

- •13.1. Общие сведения___________________________________________148

- •14. Подшипники качения

- •15. Муфты

- •Введение

- •Основные понятия и определения

- •Соединения

- •2. Сварные соединения

- •2.1. Общие сведения о сварных соединениях

- •2.2. Конструктивные разновидности сварных соединений и типы швов

- •2.3. Расчет сварных соединений при осевом нагружении

- •2.4. Допускаемые напряжения для сварных соединений

- •2.5. Последовательность проектного расчета сварных соединений при осевом нагружении

- •2.6. Рекомендации по конструированию сварных соединений встык и внахлест

- •3. Заклепочные соединения

- •3.1. Образование заклепочного шва

- •3.2. Достоинства, недостатки и применение заклепочных соединений

- •3.3. Краткие сведения о материалах заклепочных соединений

- •3.4. Расчет на прочность элементов заклепочного шва

- •3.5. Допускаемые напряжения для заклепочных соединений

- •3.6. Последовательность проектного расчета прочных заклепочных швов при осевом нагружении

- •3.7. Рекомендации по конструированию заклепочных швов

- •4. Резьбовые соединения

- •4.1. Общие сведения

- •4.2. Момент завинчивания, кпд и условие самоторможения

- •4.3. Расчет резьбовых соединений при различных случаях нагружения

- •4.4. Порядок проектирования резьбовых соединений

- •5. Шпоночные соединения

- •5.1. Общие сведения

- •5.2. Проверочный расчет шпоночных соединений

- •5.3. Материал шпонок и допускаемые напряжения

- •5.4.Последовательность проверочного расчета шпоночных соединений

- •5.5. Рекомендации по конструированию шпоночных соединений

- •6. Зубчатые (шлицевые) соединения

- •6.1. Общие сведения

- •6.2. Разновидности зубчатых соединений

- •6.3. Проверочный расчет зубчатых соединений

- •6.4.Последовательность проверочного расчета зубчатых соединений

- •Последовательность расчета:

- •7. Соединение деталей посадкой с натягом (прессовые соединения)

- •7.1. Общие сведения

- •7.2. Проверка прочности деталей цилиндрического соединения

- •Механические передачи

- •8. Ременные передачи

- •8.1. Общие сведения

- •8.2. Основы расчета ременных передач

- •8.3. Кинематические параметры

- •8.4. Геометрические параметры передачи

- •8.5. Силы и силовые зависимости

- •8.6. Потери в передаче и кпд

- •8.7. Допускаемые полезные напряжения в ремне

- •8.8. Нагрузка на валы и опоры

- •8.9. Расчет ременных передач по тяговой способности

- •8.10. Расчет ременных передач на долговечность

- •8.11. Последовательность расчета плоскоременных передач

- •8.12. Последовательность расчета клиноременных передач

- •9. Цепные передачи

- •9.1. Общие сведения

- •9.2. Кинематика цепной передачи

- •9.3. Основные геометрические соотношения в цепных передачах

- •9.4. Усилия в ветвях цепи

- •9.5. Нагрузка на валы звездочек

- •9.6. Расчет цепной передачи на износостойкость

- •9.7. Последовательность расчета цепных передач

- •10. Фрикционные передачи

- •10.1. Общие сведения

- •10.2. Цилиндрическая фрикционная передача

- •10.3. Расчет на прочность цилиндрических фрикционных передач с гладкими катками

- •10.4. Расчет по нагрузке на единицу длины контактной линии

- •10.5.Последовательность проектного расчета фрикционных передач

- •10.6. Рекомендации по конструированию фрикционных передач

- •11. Зубчатые передачи

- •11.1. Общие сведения

- •11.2. Цилиндрические зубчатые передачи

- •11.3. Конические зубчатые передачи

- •11.4. Червячные передачи

- •12. Передача винт-гайка

- •13. Валы и оси

- •13.1. Общие сведения

- •13.2. Проектный расчет валов

- •13.3. Уточненный расчет валов

- •14. Подшипники качения

- •14.1. Общие сведения и классификация

- •14.2. Виды повреждений, критерии работоспособности и расчета

- •14.3. Подбор подшипников по динамической грузоподъемности с (по заданному ресурсу или долговечности)

- •14.4. Проверка и подбор подшипников по статической грузоподъемности

- •14.5. Особенности расчета нагрузки радиально-упорных подшипников

- •15. Муфты

- •15.1. Муфты глухие

- •15.2. Муфты компенсирующие жесткие

- •15.3. Муфты упругие

- •Список литературы

3.2. Достоинства, недостатки и применение заклепочных соединений

Достоинства:

Высокая надежность соединения.

Удобство и надежность контроля качества шва.

Хорошая сопротивляемость вибрационным и ударным нагрузкам.

Недостатки:

1. Высокая стоимость, так как процесс получения заклепочного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины).

2. Большой расход материала, так как из-за ослабления деталей отверстиями под заклепки требуется увеличение площади сечений. Кроме того, необходимость применения накладок и прочих дополнительных элементов также приводит к увеличению расхода материала.

Применение. В настоящее время заклепочные соединения применяют:

В конструкциях, воспринимающих значительные вибрационные и ударные нагрузки при высоких требованиях к надежности соединения.

При изготовлении конструкций из не свариваемых материалов (дюралюминий, текстолит и др.).

В соединениях окончательно обработанных деталей, в которых применение сварки недопустимо из-за их коробления при нагреве.

В современном машиностроении область применения заклепочных соединений все более сокращается по мере совершенствования методов сварки.

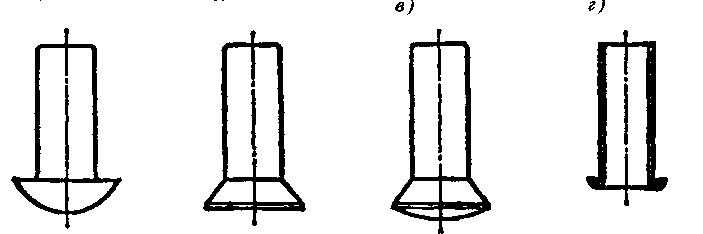

Основные типы заклепок. Форму головки выбирают в зависимости от назначения заклепочного шва. Форма определяет тип заклепки. Наибольшее применение имеют заклепки с полукруглыми головками (рисунок 3.2, а). Заклепки с потайными головками (рисунок 3.2, б) применяют тогда, когда конструктивно недопустимы выступы головок.

Рисунок 3.2 – Основные типы заклепок:

а – с полукруглой головкой;

б – с потайной головкой;

в – с полу потайной головкой;

г – трубчатая

Заклепки с полупотайной головкой (рисунок 3.2, в) используют в том случае, когда выступающие закладные головки заклепок мешают перемещению каких–либо деталей или в случае больших гидродинамических и аэродинамических сопротивлений. Трубчатые заклепки (рисунок 3.2, г) применяют в слабо нагруженных металлических соединениях, а также в соединениях неметаллических материалов (фибра, текстолит и др.). Замыкающая головка трубчатой заклепки получается развальцовкой свободного конца. Все заклепки стандартизованы (см. справочную литературу).

3.3. Краткие сведения о материалах заклепочных соединений

Основными материалами склепываемых деталей являются малоуглеродистые стали Ст2, Ст3, цветные металлы и их сплавы.

К материалу заклепки предъявляются требования:

1. Высокая пластичность для облегчения процесса клепки.

2. Одинаковый коэффициент температурного расширения с материалом деталей во избежание дополнительных температурных напряжений в соединении при колебаниях температуры.

3. Однородность с материалом склепываемых деталей для предотвращения появления гальванических токов, сильно разрушающих соединения.

Для стальных деталей применяют только стальные заклепки, для дюралюминиевых – алюминиевые, для медных – медные.

Заклепки изготавливают на высадочных автоматах из прутков малоуглеродистых сталей Ст2, Ст3, из сплавов цветных металлов Л62, М3, АД1 и др.

По назначению заклепочные соединения разделяют на прочные (в металлоконструкциях), прочноплотные (в котлах и резервуарах с высоким давлением), плотные (в резервуарах с небольшим внутренним давлением).

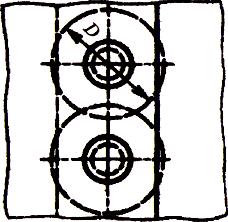

Каждая заклепка имеет свою зону действия D (рисунок 3.3), на которую распространяется деформация сжатия в стыке деталей. Если зоны действия соседних заклепок пересекаются, то соединение будет плотным.

Для обеспечения плотности шва иногда выполняют чеканку (пластическое деформирование листов, например, пневматическими молотками) вокруг заклепок и по кромкам листов.

Рисунок 3.3

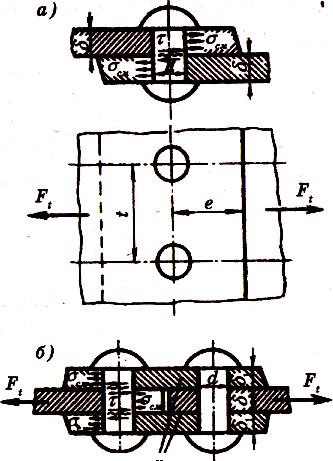

Рисунок 3.4 – Заклепочные соединения:

а – однорядный односрезный шов внахлест;

б – однорядный двухсрезный шов встык с двумя накладками

По конструктивному признаку различают заклепочные соединения внахлест и встык, однорядные и многорядные, односрезные и многосрезные (рисунок 3.4, а, б).