- •3. Заклепочные соединения

- •4. Резьбовые соединения

- •5. Шпоночные соединения

- •6. Зубчатые (шлицевые) соединения

- •7. Соединение деталей посадкой с натягом (прессовые соединения)

- •Механические передачи

- •8. Ременные передачи

- •9. Цепные передачи

- •9.1. Общие сведения_____________________________________________91

- •10. Фрикционные передачи

- •10.1. Общие сведения____________________________________________98

- •11. Зубчатые передачи

- •11.1. Общие сведения___________________________________________107

- •12. Передача винт—гайка______________________________________146

- •13.1. Общие сведения___________________________________________148

- •14. Подшипники качения

- •15. Муфты

- •Введение

- •Основные понятия и определения

- •Соединения

- •2. Сварные соединения

- •2.1. Общие сведения о сварных соединениях

- •2.2. Конструктивные разновидности сварных соединений и типы швов

- •2.3. Расчет сварных соединений при осевом нагружении

- •2.4. Допускаемые напряжения для сварных соединений

- •2.5. Последовательность проектного расчета сварных соединений при осевом нагружении

- •2.6. Рекомендации по конструированию сварных соединений встык и внахлест

- •3. Заклепочные соединения

- •3.1. Образование заклепочного шва

- •3.2. Достоинства, недостатки и применение заклепочных соединений

- •3.3. Краткие сведения о материалах заклепочных соединений

- •3.4. Расчет на прочность элементов заклепочного шва

- •3.5. Допускаемые напряжения для заклепочных соединений

- •3.6. Последовательность проектного расчета прочных заклепочных швов при осевом нагружении

- •3.7. Рекомендации по конструированию заклепочных швов

- •4. Резьбовые соединения

- •4.1. Общие сведения

- •4.2. Момент завинчивания, кпд и условие самоторможения

- •4.3. Расчет резьбовых соединений при различных случаях нагружения

- •4.4. Порядок проектирования резьбовых соединений

- •5. Шпоночные соединения

- •5.1. Общие сведения

- •5.2. Проверочный расчет шпоночных соединений

- •5.3. Материал шпонок и допускаемые напряжения

- •5.4.Последовательность проверочного расчета шпоночных соединений

- •5.5. Рекомендации по конструированию шпоночных соединений

- •6. Зубчатые (шлицевые) соединения

- •6.1. Общие сведения

- •6.2. Разновидности зубчатых соединений

- •6.3. Проверочный расчет зубчатых соединений

- •6.4.Последовательность проверочного расчета зубчатых соединений

- •Последовательность расчета:

- •7. Соединение деталей посадкой с натягом (прессовые соединения)

- •7.1. Общие сведения

- •7.2. Проверка прочности деталей цилиндрического соединения

- •Механические передачи

- •8. Ременные передачи

- •8.1. Общие сведения

- •8.2. Основы расчета ременных передач

- •8.3. Кинематические параметры

- •8.4. Геометрические параметры передачи

- •8.5. Силы и силовые зависимости

- •8.6. Потери в передаче и кпд

- •8.7. Допускаемые полезные напряжения в ремне

- •8.8. Нагрузка на валы и опоры

- •8.9. Расчет ременных передач по тяговой способности

- •8.10. Расчет ременных передач на долговечность

- •8.11. Последовательность расчета плоскоременных передач

- •8.12. Последовательность расчета клиноременных передач

- •9. Цепные передачи

- •9.1. Общие сведения

- •9.2. Кинематика цепной передачи

- •9.3. Основные геометрические соотношения в цепных передачах

- •9.4. Усилия в ветвях цепи

- •9.5. Нагрузка на валы звездочек

- •9.6. Расчет цепной передачи на износостойкость

- •9.7. Последовательность расчета цепных передач

- •10. Фрикционные передачи

- •10.1. Общие сведения

- •10.2. Цилиндрическая фрикционная передача

- •10.3. Расчет на прочность цилиндрических фрикционных передач с гладкими катками

- •10.4. Расчет по нагрузке на единицу длины контактной линии

- •10.5.Последовательность проектного расчета фрикционных передач

- •10.6. Рекомендации по конструированию фрикционных передач

- •11. Зубчатые передачи

- •11.1. Общие сведения

- •11.2. Цилиндрические зубчатые передачи

- •11.3. Конические зубчатые передачи

- •11.4. Червячные передачи

- •12. Передача винт-гайка

- •13. Валы и оси

- •13.1. Общие сведения

- •13.2. Проектный расчет валов

- •13.3. Уточненный расчет валов

- •14. Подшипники качения

- •14.1. Общие сведения и классификация

- •14.2. Виды повреждений, критерии работоспособности и расчета

- •14.3. Подбор подшипников по динамической грузоподъемности с (по заданному ресурсу или долговечности)

- •14.4. Проверка и подбор подшипников по статической грузоподъемности

- •14.5. Особенности расчета нагрузки радиально-упорных подшипников

- •15. Муфты

- •15.1. Муфты глухие

- •15.2. Муфты компенсирующие жесткие

- •15.3. Муфты упругие

- •Список литературы

5.2. Проверочный расчет шпоночных соединений

Прочность – основной критерий работоспособности шпоночных соединений. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют на прочность. Размеры шпонок и пазов в ГОСТах подобраны из условия прочности на смятие, поэтому основным проверочным расчетом шпоночных соединений является расчет на смятие.

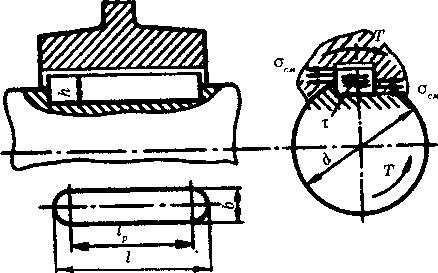

Рисунок 5.8 – Соединение призматической шпонкой

Проверку шпонок на срез в большинстве случаев не производят. При расчете многошпоночного соединения допускают, что нагрузка распределяется равномерно между всеми шпонками.

Соединения призматическими шпонками (рисунок 5.1 и рисунок 5.8) проверяют по условию прочности на смятие:

![]() , (5.1)

, (5.1)

где

F

=

![]() – усилие

передаваемое шпонкой, площадь смятия

– усилие

передаваемое шпонкой, площадь смятия

![]() ,

тогда

,

тогда

![]() . (5.2)

. (5.2)

Соединения сегментными шпонками (рисунок 5.2) проверяют на смятие:

![]() . (5.3)

. (5.3)

Сегментная шпонка узкая, поэтому в отличие от призматической ее проверяют на срез. Условие прочности шпонки на срез:

![]() , (5.4)

, (5.4)

где b – ширина шпонки, – допускаемое напряжение на срез шпонки.

Соединения врезными клиновыми шпонками (рисунок 5.3) проверяют по условию прочности на смятие рабочих поверхностей контакта:

![]() , (5.5)

, (5.5)

где

![]() –

длина рабочей части шпонки;

f

– коэффициент трения;

для стали по чугуну или стали f

=0,15 –

0, 18.

–

длина рабочей части шпонки;

f

– коэффициент трения;

для стали по чугуну или стали f

=0,15 –

0, 18.

Соединения цилиндрическими шпонками (рисунок 5.7) проверяют по условию прочности на смятие:

![]() . (5.6)

. (5.6)

5.3. Материал шпонок и допускаемые напряжения

Стандартные

шпонки изготовляют из чистотянутых

стальных

прутков – углеродистой или легированной

стали с пределом

прочности

![]() не

ниже 500 МПа. Значение допускаемых

напряжений

зависит от режима работы, прочности

материала вала

и втулки (ступицы).

не

ниже 500 МПа. Значение допускаемых

напряжений

зависит от режима работы, прочности

материала вала

и втулки (ступицы).

Для неподвижных соединений допускают:

при переходных посадках [ ]см = 80 – 150 МПа;

при посадках с натягом [ ]см = 110 – 200 МПа.

Меньшие значения [ ]см для чугунных ступиц и при резких изменениях нагрузки. В подвижных (в осевом направлении) соединениях допускаемые напряжения значительно снижают в целях предупреждения задира и ограничения износа. При этом принимают [ ]см = 20 – 30 МПа.

5.4.Последовательность проверочного расчета шпоночных соединений

Исходные данные:

Передаваемый вращающий момент Т.

Диаметр вала d и длина ступицы lcm.

Условия работы.

Последовательность расчета:

Задаются видом шпоночного соединения в зависимости от класса машины, конструкции соединяемых деталей, угловой скорости, величины и характера нагрузки.

Зная диаметр вала d, по ГОСТу принимают размеры сечения шпонки b и h.

В зависимости от длины ступицы задаются длиной шпонки

из

стандартного ряда длин. Рекомендуется

длину призматических шпонок принимать

на 5 –

10 мм меньше длины ступицы.

из

стандартного ряда длин. Рекомендуется

длину призматических шпонок принимать

на 5 –

10 мм меньше длины ступицы.Из условия прочности на смятие, а в соединениях сегментными шпонками и на срез, определяют расчетные напряжения в соединении и сравнивают с допускаемыми значениями. Если расчетное напряжение превышает допускаемое более чем на 5%, то увеличивают длину шпонки и соответственно ступицы или принимают две шпонки. Призматические шпонки устанавливают с шагом в 180°, сегментные – в ряд по длине ступицы.