- •3. Заклепочные соединения

- •4. Резьбовые соединения

- •5. Шпоночные соединения

- •6. Зубчатые (шлицевые) соединения

- •7. Соединение деталей посадкой с натягом (прессовые соединения)

- •Механические передачи

- •8. Ременные передачи

- •9. Цепные передачи

- •9.1. Общие сведения_____________________________________________91

- •10. Фрикционные передачи

- •10.1. Общие сведения____________________________________________98

- •11. Зубчатые передачи

- •11.1. Общие сведения___________________________________________107

- •12. Передача винт—гайка______________________________________146

- •13.1. Общие сведения___________________________________________148

- •14. Подшипники качения

- •15. Муфты

- •Введение

- •Основные понятия и определения

- •Соединения

- •2. Сварные соединения

- •2.1. Общие сведения о сварных соединениях

- •2.2. Конструктивные разновидности сварных соединений и типы швов

- •2.3. Расчет сварных соединений при осевом нагружении

- •2.4. Допускаемые напряжения для сварных соединений

- •2.5. Последовательность проектного расчета сварных соединений при осевом нагружении

- •2.6. Рекомендации по конструированию сварных соединений встык и внахлест

- •3. Заклепочные соединения

- •3.1. Образование заклепочного шва

- •3.2. Достоинства, недостатки и применение заклепочных соединений

- •3.3. Краткие сведения о материалах заклепочных соединений

- •3.4. Расчет на прочность элементов заклепочного шва

- •3.5. Допускаемые напряжения для заклепочных соединений

- •3.6. Последовательность проектного расчета прочных заклепочных швов при осевом нагружении

- •3.7. Рекомендации по конструированию заклепочных швов

- •4. Резьбовые соединения

- •4.1. Общие сведения

- •4.2. Момент завинчивания, кпд и условие самоторможения

- •4.3. Расчет резьбовых соединений при различных случаях нагружения

- •4.4. Порядок проектирования резьбовых соединений

- •5. Шпоночные соединения

- •5.1. Общие сведения

- •5.2. Проверочный расчет шпоночных соединений

- •5.3. Материал шпонок и допускаемые напряжения

- •5.4.Последовательность проверочного расчета шпоночных соединений

- •5.5. Рекомендации по конструированию шпоночных соединений

- •6. Зубчатые (шлицевые) соединения

- •6.1. Общие сведения

- •6.2. Разновидности зубчатых соединений

- •6.3. Проверочный расчет зубчатых соединений

- •6.4.Последовательность проверочного расчета зубчатых соединений

- •Последовательность расчета:

- •7. Соединение деталей посадкой с натягом (прессовые соединения)

- •7.1. Общие сведения

- •7.2. Проверка прочности деталей цилиндрического соединения

- •Механические передачи

- •8. Ременные передачи

- •8.1. Общие сведения

- •8.2. Основы расчета ременных передач

- •8.3. Кинематические параметры

- •8.4. Геометрические параметры передачи

- •8.5. Силы и силовые зависимости

- •8.6. Потери в передаче и кпд

- •8.7. Допускаемые полезные напряжения в ремне

- •8.8. Нагрузка на валы и опоры

- •8.9. Расчет ременных передач по тяговой способности

- •8.10. Расчет ременных передач на долговечность

- •8.11. Последовательность расчета плоскоременных передач

- •8.12. Последовательность расчета клиноременных передач

- •9. Цепные передачи

- •9.1. Общие сведения

- •9.2. Кинематика цепной передачи

- •9.3. Основные геометрические соотношения в цепных передачах

- •9.4. Усилия в ветвях цепи

- •9.5. Нагрузка на валы звездочек

- •9.6. Расчет цепной передачи на износостойкость

- •9.7. Последовательность расчета цепных передач

- •10. Фрикционные передачи

- •10.1. Общие сведения

- •10.2. Цилиндрическая фрикционная передача

- •10.3. Расчет на прочность цилиндрических фрикционных передач с гладкими катками

- •10.4. Расчет по нагрузке на единицу длины контактной линии

- •10.5.Последовательность проектного расчета фрикционных передач

- •10.6. Рекомендации по конструированию фрикционных передач

- •11. Зубчатые передачи

- •11.1. Общие сведения

- •11.2. Цилиндрические зубчатые передачи

- •11.3. Конические зубчатые передачи

- •11.4. Червячные передачи

- •12. Передача винт-гайка

- •13. Валы и оси

- •13.1. Общие сведения

- •13.2. Проектный расчет валов

- •13.3. Уточненный расчет валов

- •14. Подшипники качения

- •14.1. Общие сведения и классификация

- •14.2. Виды повреждений, критерии работоспособности и расчета

- •14.3. Подбор подшипников по динамической грузоподъемности с (по заданному ресурсу или долговечности)

- •14.4. Проверка и подбор подшипников по статической грузоподъемности

- •14.5. Особенности расчета нагрузки радиально-упорных подшипников

- •15. Муфты

- •15.1. Муфты глухие

- •15.2. Муфты компенсирующие жесткие

- •15.3. Муфты упругие

- •Список литературы

2.6. Рекомендации по конструированию сварных соединений встык и внахлест

Из-за дефектов сварки на концах шва принимают минимальную длину шва не менее 30 мм.

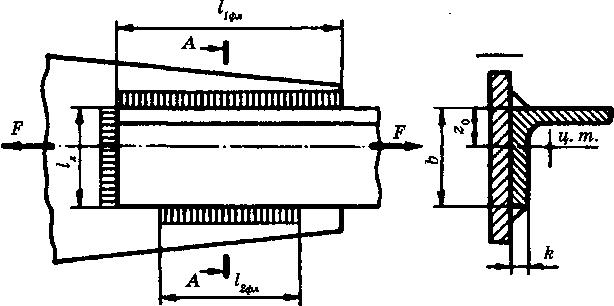

В соединениях внахлест (рисунок 2.3, а) длину перекрытия принимают больше 4s, где s – минимальная толщина свариваемых деталей. Длина лобовых швов lл не ограничивается. Длина фланговых швов ограничивается, так как с увеличением их длины возрастает неравномерность распределения напряжений по длине шва (рисунок 2.3, б) lфл < 60k

Рисунок 2.5 – Пример сварной конструкции

Сварные швы располагают так, чтобы они в соединении были нагружены равномерно. При проектировании соединения уголков с косынками (рисунок 2.5) длины фланговых швов принимают обратно пропорциональными расстояниям до центра тяжести уголка:

![]() , (2.3)

, (2.3)

Суммарная длина фланговых швов

![]() , (2.4)

, (2.4)

Следовательно, длина флангового шва у примыкающей полки уголка

![]() . (2.5)

. (2.5)

В конструкциях, подверженных действию вибрационных знакопеременных нагрузок, соединения внахлест не рекомендуются, так как они создают значительную концентрацию напряжений.

3. Заклепочные соединения

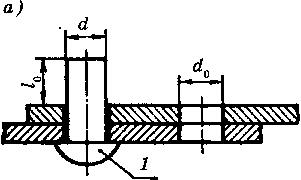

3.1. Образование заклепочного шва

Заклепочный шов образуют заклепки и склепываемые детали, выполненные в большинстве случаев из листового материала или профилей проката (рисунок 3.1). Отверстия под заклепки в деталях продавливают или сверлят. При продавливании образуются мелкие трещины по периферии отверстий. Трещины могут быть причиной разрушения заклепочного шва во время работы. Продавленные отверстия применяют в малоответственных конструкциях. Сверление – процесс малопроизводительный и дорогой. Сверленые отверстия применяют в конструкциях, где требуется высокая надежность. При больших диаметрах отверстий практикуют продавливание с последующим рассверливанием. Диаметры отверстий под заклепки d0 принимают в зависимости от диаметра заклепки d (таблица 3.1).

Для образования замыкающей головки выступающий конец заклепки (рисунок 3.1, а) должен выходить из отверстия детали на длину

l

l 0=1,5d (3.1)

0=1,5d (3.1)

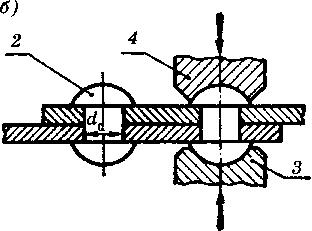

Рисунок 3.1 – Образование заклепочного шва:

а – закладка заклепки;

б – клепка:

1 – закладная головка;

2 – замыкающая головка;

3 – поддержка;

4 – обжимка

Клепку производят на клепальных машинах (прессах) или вручную (пневматическими молотками). Сначала происходит осадка стержня, зазор между заклепкой и отверстием заполняется, после чего образуется замыкающая головка (рисунок 3.1, б).

Стальные заклепки диаметром до 12 мм можно ставить холодным способом, то же относится к заклепкам из цветных металлов и сплавов.

Таблица 3.1 – Диаметры отверстий под заклепки

Диаметр заклепки d, мм |

Диаметр отверстия d0, мм |

Диаметр заклепки d, мм |

Диаметр отверстия d0, мм |

||

|

Машино- и станкостроение |

Грубая сборка |

|

Машино- и станкостроение |

Грубая сборка |

6 |

6,5 |

6,7 |

12 |

13,0 |

13,0 |

8 |

8,5 |

8,7 |

16 |

16,5 |

17,0 |

10 |

10,5 |

11,0 |

20 |

21,0 |

21,0 |

При горячем способе стальные заклепки нагревают до светло-красного каления. Этот способ обеспечивает более высокое качество заклепочного шва, так как заклепки укорачиваются при остывании и стягивают детали, создавая на стыке их поверхностей большие силы трения, препятствующие относительному сдвигу деталей при действии нагрузки