- •3. Заклепочные соединения

- •4. Резьбовые соединения

- •5. Шпоночные соединения

- •6. Зубчатые (шлицевые) соединения

- •7. Соединение деталей посадкой с натягом (прессовые соединения)

- •Механические передачи

- •8. Ременные передачи

- •9. Цепные передачи

- •9.1. Общие сведения_____________________________________________91

- •10. Фрикционные передачи

- •10.1. Общие сведения____________________________________________98

- •11. Зубчатые передачи

- •11.1. Общие сведения___________________________________________107

- •12. Передача винт—гайка______________________________________146

- •13.1. Общие сведения___________________________________________148

- •14. Подшипники качения

- •15. Муфты

- •Введение

- •Основные понятия и определения

- •Соединения

- •2. Сварные соединения

- •2.1. Общие сведения о сварных соединениях

- •2.2. Конструктивные разновидности сварных соединений и типы швов

- •2.3. Расчет сварных соединений при осевом нагружении

- •2.4. Допускаемые напряжения для сварных соединений

- •2.5. Последовательность проектного расчета сварных соединений при осевом нагружении

- •2.6. Рекомендации по конструированию сварных соединений встык и внахлест

- •3. Заклепочные соединения

- •3.1. Образование заклепочного шва

- •3.2. Достоинства, недостатки и применение заклепочных соединений

- •3.3. Краткие сведения о материалах заклепочных соединений

- •3.4. Расчет на прочность элементов заклепочного шва

- •3.5. Допускаемые напряжения для заклепочных соединений

- •3.6. Последовательность проектного расчета прочных заклепочных швов при осевом нагружении

- •3.7. Рекомендации по конструированию заклепочных швов

- •4. Резьбовые соединения

- •4.1. Общие сведения

- •4.2. Момент завинчивания, кпд и условие самоторможения

- •4.3. Расчет резьбовых соединений при различных случаях нагружения

- •4.4. Порядок проектирования резьбовых соединений

- •5. Шпоночные соединения

- •5.1. Общие сведения

- •5.2. Проверочный расчет шпоночных соединений

- •5.3. Материал шпонок и допускаемые напряжения

- •5.4.Последовательность проверочного расчета шпоночных соединений

- •5.5. Рекомендации по конструированию шпоночных соединений

- •6. Зубчатые (шлицевые) соединения

- •6.1. Общие сведения

- •6.2. Разновидности зубчатых соединений

- •6.3. Проверочный расчет зубчатых соединений

- •6.4.Последовательность проверочного расчета зубчатых соединений

- •Последовательность расчета:

- •7. Соединение деталей посадкой с натягом (прессовые соединения)

- •7.1. Общие сведения

- •7.2. Проверка прочности деталей цилиндрического соединения

- •Механические передачи

- •8. Ременные передачи

- •8.1. Общие сведения

- •8.2. Основы расчета ременных передач

- •8.3. Кинематические параметры

- •8.4. Геометрические параметры передачи

- •8.5. Силы и силовые зависимости

- •8.6. Потери в передаче и кпд

- •8.7. Допускаемые полезные напряжения в ремне

- •8.8. Нагрузка на валы и опоры

- •8.9. Расчет ременных передач по тяговой способности

- •8.10. Расчет ременных передач на долговечность

- •8.11. Последовательность расчета плоскоременных передач

- •8.12. Последовательность расчета клиноременных передач

- •9. Цепные передачи

- •9.1. Общие сведения

- •9.2. Кинематика цепной передачи

- •9.3. Основные геометрические соотношения в цепных передачах

- •9.4. Усилия в ветвях цепи

- •9.5. Нагрузка на валы звездочек

- •9.6. Расчет цепной передачи на износостойкость

- •9.7. Последовательность расчета цепных передач

- •10. Фрикционные передачи

- •10.1. Общие сведения

- •10.2. Цилиндрическая фрикционная передача

- •10.3. Расчет на прочность цилиндрических фрикционных передач с гладкими катками

- •10.4. Расчет по нагрузке на единицу длины контактной линии

- •10.5.Последовательность проектного расчета фрикционных передач

- •10.6. Рекомендации по конструированию фрикционных передач

- •11. Зубчатые передачи

- •11.1. Общие сведения

- •11.2. Цилиндрические зубчатые передачи

- •11.3. Конические зубчатые передачи

- •11.4. Червячные передачи

- •12. Передача винт-гайка

- •13. Валы и оси

- •13.1. Общие сведения

- •13.2. Проектный расчет валов

- •13.3. Уточненный расчет валов

- •14. Подшипники качения

- •14.1. Общие сведения и классификация

- •14.2. Виды повреждений, критерии работоспособности и расчета

- •14.3. Подбор подшипников по динамической грузоподъемности с (по заданному ресурсу или долговечности)

- •14.4. Проверка и подбор подшипников по статической грузоподъемности

- •14.5. Особенности расчета нагрузки радиально-упорных подшипников

- •15. Муфты

- •15.1. Муфты глухие

- •15.2. Муфты компенсирующие жесткие

- •15.3. Муфты упругие

- •Список литературы

10.5.Последовательность проектного расчета фрикционных передач

Исходные данные:

1. Передаваемая мощность Р или крутящий момент Т на ведущем или ведомом катке.

2. Угловые скорости катков и или одна из них и передаточное число i.

3. Условия работы.

Последовательность расчета:

Выбирают материалы катков в зависимости от условий работы и для менее прочного материала принимают допускаемое напряжение [ ]н или допускаемую нагрузку на единицу длины контактной линии [q].

Задаются расчетными коэффициентами К и a.

Определяют требуемое межосевое расстояние передачи а из условия контактной прочности или из условия ограничения погонной нагрузки.

Определяют геометрические размеры катков, уточняя фактическое межосевое расстояние а.

Полученные размеры передачи проверяют по контактным напряжениям или по нагрузке на единицу длины контактной линии, сравнивая их с допускаемой величиной [ ]н или [q]. Проверка нужна не только при уменьшении размеров, полученных при проектном расчете, но и для выявления вычислительных ошибок.

В практических расчетах допускается недогрузка передачи до 10% и перегрузка до 5%.

10.6. Рекомендации по конструированию фрикционных передач

Ведущий каток изготавливают из менее твердого материала, чем ведомый, чтобы при буксовании на рабочей поверхности ведомого катка не образовались задиры.

Ширину обода b1 малого катка выполняют на 5 – 10 мм больше расчетной величины b2 с целью компенсации возможного осевого смещения катков из-за неточности сборки. Предельный размер b2 ≤ Dmin, так как трудно обеспечить равномерное прилегание катков на большой ширине обода.

Прижимное устройство катков может создавать постоянную силу с помощью пружины, силы тяжести конструкции и др.

Для уменьшения буксования при пуске в цилиндрических фрикционных передачах нажимным выполняют ведомый каток.

В многоступенчатых приводах фрикционную передачу целесообразно применять на быстроходных ступенях.

11. Зубчатые передачи

11.1. Общие сведения

В зубчатой передаче движение передается с помощью зацепления пары зубчатых колес (рисунок 11.1). Меньшее зубчатое колесо принято называть шестерней, а большее – колесом. Термин зубчатое колесо относится как к шестерне, так и к колесу. Параметрам шестерни присваивают индекс 1, а параметрам колеса – 2. Зубчатые передачи – самый распространенный вид механических передач, так как могут надежно передавать мощность до десятков тысяч кВт при окружных скоростях до 150 м/с. Зубчатые передачи широко применяются во всех отраслях машиностроения и приборостроения.

Достоинства:

Высокая надежность работы в широком диапазоне нагрузок и скоростей.

Малые габариты.

Большая долговечность.

Высокий КПД.

Сравнительно малые нагрузки на валы и подшипники.

Постоянство передаточного числа.

Простота обслуживания.

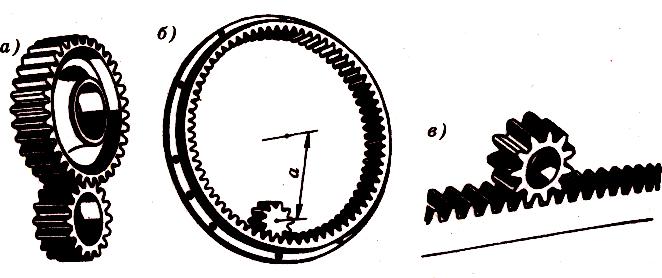

Рисунок 11.1 – Виды зацеплений пары зубчатых колес

Недостатки:

Высокие требования к точности изготовления и монтажа.

Шум при больших скоростях.

Высокая жесткость не позволяет компенсировать динамические нагрузки.

Классификация зубчатых передач

По расположению осей валов различают: передачи с параллельными осями, которые выполняют с цилиндрическими колесами внешнего или внутреннего зацепления (рисунок 11.1, а, б); передачи с пересекающимися осями – конические колеса (рисунок 11.14); передачи со скрещивающимися осями – червячные (рисунок 11.19). Кроме того, применяют передачи между зубчатым колесом и рейкой (рисунок 11.1, в).

По расположению зубьев на колесах различают передачи: прямозубые (рисунок 11.1) и косозубые (рисуно 11.9).

По форме профиля зуба различают эвольвентные, круговые и ряд других. Наиболее распространен эвольвентный профиль зуба, предложенный Эйлером в 1760 г. Он обладает рядом существенных технологических и эксплуатационных преимуществ. Круговой профиль зуба предложен М.Л. Новиковым в 1954 г. По сравнению с эвольвентным он позволяет повысить нагрузку передачи.

В зависимости от конструктивного исполнения различают открытые и закрытые зубчатые передачи. В открытых передачах зубья колес работают всухую или периодически смазываются консистентной (густой) смазкой. Закрытые передачи располагаются в специальных корпусах и работают в масляной ванне; в том случае одно из колес погружают в масло на глубину до 1/3 диаметра.

Краткие сведения о геометрии и кинематике. Все определения обозначения и термины, относящиеся к геометрии и кинематике зубчатых передач, стандартизованы.

Основные геометрические параметры. Различают индексы, относящиеся: w – к начальной поверхности или окружности; b – к основной поверхности или окружности; а – к поверхности или окружности вершин и головок зубьев; – к поверхности или окружности впадин и ножек зубьев. Параметрам, относящимся к делительной поверхности или окружности, индекса не присваивают.

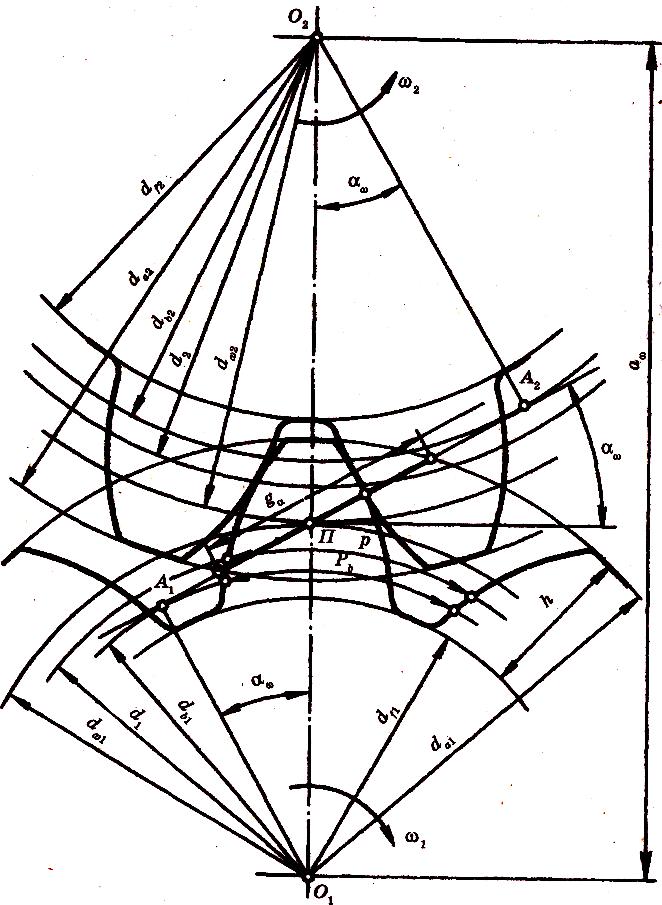

Зубчатое

зацепление (рисунок 11.2) характеризуется

следующими основными параметрами: zl

и

z2

– число зубьев шестерни и колеса; р

–

делительный окружной шаг зубьев; рb=pcos

– основной

окружной шаг зубьев;

– угол профиля делительный (равный углу

профиля исходного контура), по ГОСТ

13755-81,

= 20°;

![]() –

угол зацепления или угол профиля

начальный:

–

угол зацепления или угол профиля

начальный:

![]() ;

т=

;

т=![]() – окружной

модуль зубьев (основная геометрическая

характеристика зубьев). Значения модулей

стандартизованы в диапазоне 0,05 –

100

мм (таблица 11.1); т=

– окружной

модуль зубьев (основная геометрическая

характеристика зубьев). Значения модулей

стандартизованы в диапазоне 0,05 –

100

мм (таблица 11.1); т=![]() –делительный

диаметр (диаметр окружности, по которой

обкатывается инструмент при нарезании);

db

= dcos

– основной диаметр (диаметр окружности,

разверткой которой являются эвольвенты

зубьев); dwl

и

dw2

–

начальные диаметры (диаметры окружностей,

по которым пара зубчатых колес обкатывается

в процессе вращения):

–делительный

диаметр (диаметр окружности, по которой

обкатывается инструмент при нарезании);

db

= dcos

– основной диаметр (диаметр окружности,

разверткой которой являются эвольвенты

зубьев); dwl

и

dw2

–

начальные диаметры (диаметры окружностей,

по которым пара зубчатых колес обкатывается

в процессе вращения):

. (11.1)

. (11.1)

Рисунок 11.2 – Элементы зубчатого зацепления

Таблица 11.1 Стандартные модули (ГОСТ 9563-80)

Ряды |

Модуль, мм |

I |

1; 1,25; 1,5; 2; 2,5;3;4;5;6;8;10;12;16;20;25 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25 |

II |

1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 5,7; 9; 11; 14; 18; 22 |

Примечание. Следует предпочитать I ряд.

У передач без смещения начальные и делительные окружности совпадают: dw1 = d1 = mz1, dw2 = d2 = mz2.

При

нарезании зубьев колес со смещением

делительная плоскость рейки (делительная

окружность режущего инструмента)

смещается к центру или от центра заготовки

на хт;

х –

коэффициент смещения исходного контура.

Смещение от центра считают положительным

(х

>

0), а к центру – отрицательным (х

< 0).

Остальные геометрические параметры

рассмотрим для передач без смещения:

аw

= а = 0,5m(zl

+ z2)

–

межосевое расстояние, h

= 2,25т –

высота зуба; da

=

d

+ 2m

–

диаметр окружностей выступов; d![]() = d

–

2,5m

– диаметр окружностей впадин; А1А2

–

линия зацепления (общая касательная к

основным окружностям); qa

– длина

активной линии зацепления (отсекаемая

окружностями выступов); П

–

полюс зацепления (точка касания начальных

окружностей и одновременно точка

пересечения линии центров колес О1O2

с

линией зацепления).

= d

–

2,5m

– диаметр окружностей впадин; А1А2

–

линия зацепления (общая касательная к

основным окружностям); qa

– длина

активной линии зацепления (отсекаемая

окружностями выступов); П

–

полюс зацепления (точка касания начальных

окружностей и одновременно точка

пересечения линии центров колес О1O2

с

линией зацепления).

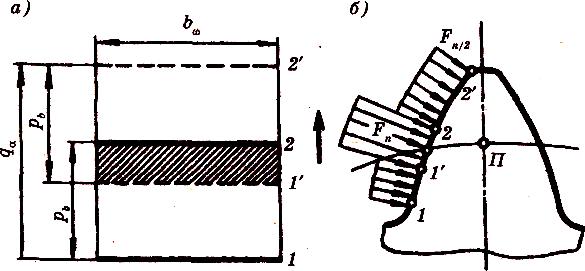

Коэффициент торцевого перекрытия а и изменение нагрузки по профилю зуба. При вращении колес (рисунок 11.2) линия контакта зубьев перемещается в поле зацепления (рисунок 11.3, а), у которого одна сторона равна длине активной линии зацепления qa, а другая – рабочей ширине зубчатого венца bw . Если линия контакта 1 первой пары зубьев находится в начале поля зацепления, тогда при рb < qa в поле зацепления находится еще и линия контакта 2 второй пары зубьев. При вращении колес линии 1 и 2 перемещаются в направлении, показанным стрелкой. Когда вторая пара придет на границу поля 2', первая пара займет положение Г. При дальнейшем движении на участке 1' – 2 в зацеплении находится только одна пара зубьев. Одно непарное зацепление продолжается до тех пор, пока пара 1 не займет положение 2. В этот момент в зацепление вступит следующая пара зубьев и снова начнется двухпарное зацепление.

Рисунок 11.3 – Изменение нагрузки по профилю зуба

Переходя от поля зацепления к профилю зуба (рисунок 11.3, б), можно отметить, что зона однопарного зацепления 1 – 2 располагается посередине зуба или в районе полюса зацепления (рисунок 11.2). В зоне однопарного зацепления зуб передает полную нагрузку Fn, а в зонах двухпарного зацепления только половину нагрузки. Величина зоны однопарного зацепления зависит от значения коэффициента торцевого перекрытия

![]() . (11.2)

. (11.2)

Для обеспечения непрерывности зацепления и плавности хода передачи должно быть выполнено условие а > 1.

Точность зубчатых передач. При изготовлении зубчатых передач неизбежны погрешности, которые выражаются в отклонениях шага, биении колес, в отклонениях от теоретического профиля зубьев, не параллельности зубьев, в отклонениях межосевого расстояния и др. Все эти погрешности приводят к повышенному шуму во время работы и к преждевременному разрушению передачи. Точность зубчатых передач регламентируется стандартами, в которых предусмотрено двенадцать степеней точности. Самая высокая – первая степень точности. Наибольшее распространение получили 6, 7, 8 и 9-я степени точности, 6-я степень точности соответствует высокоточным скоростным передачам, 7-я – точным передачам, 8-я – передачам средней точности, 9-я – тихоходным передачам пониженной точности.

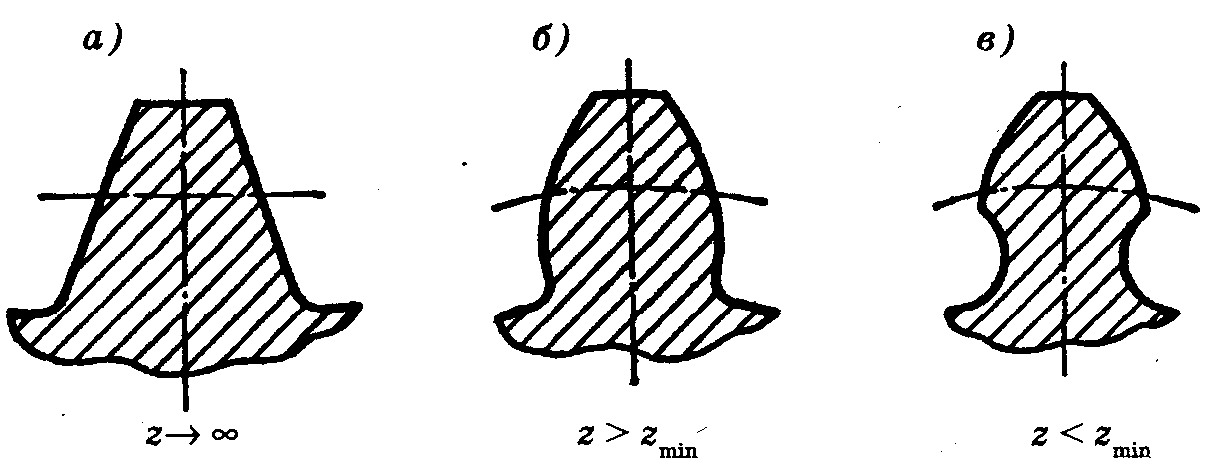

Влияние числа зубьев на форму и прочность зуба. Для уменьшения габаритов зубчатой передачи применяют колеса с малым числом зубьев. Изменение числа зубьев приводит к изменению формы зуба. У рейки, когда z – ∞, зуб прямобочный (рисунок 11.4, а). С уменьшением z увеличивается кривизна эвольвентного профиля, а толщина зуба у основания и у вершины уменьшается (рисунок 11.4, б). При уменьшении z ниже предельного появляется подрез ножки зуба режущей кромкой инструмента, в результате чего прочность зуба резко уменьшается (рисунок 11.4, в). Из-за среза части эвольвенты у ножки зуба уменьшается длина рабочего участка профиля, в результате чего уменьшается коэффициент торцевого перекрытия а и возрастает износ. Явление подреза зубьев возникает только при z < zmin. При = 20° zmin =17.

Рисунок 11.4 – Влияние числа зубьев на форму зуба.

Для уменьшения шума при работе передачи число зубьев шестерни z1 назначают тем больше, чем выше окружная скорость передачи. Для редукторов принимают z1 = 20 – 30. С увеличением zl возрастает коэффициент торцевого перекрытия е , повышается плавность передачи.

Виды повреждений зубьев и критерии работоспособности зубчатых передач. Под действием сил в зацеплении зубья находятся в сложном напряженном состоянии. Однако на их работоспособность оказывают решающее влияние: напряжения изгиба f, возникающие в поперечных сечениях зубьев, и контактные напряжения н, возникающие в поверхностных слоях зубьев. Оба эти напряжения переменные во времени и могут быть причиной усталостного разрушения зубьев или их рабочих поверхностей.

Поломка зубьев возникает в результате больших нагрузок, ударного действия и повторных нагрузок, вызывающих усталость материала зубьев.

Усталостное контактное выкрашивание поверхностных слоев зубьев является самым распространенным и опасным видом разрушения рабочих поверхностей зубьев большинства закрытых и хорошо смазываемых зубчатых передач.

Абразивный износ рабочих поверхностей зубьев возникает в открытых передачах при попадании на зубья пыли, грязи и т. д., играющих роль абразивного материала, а также в закрытых передачах, работающих в загрязненной среде.

Заедание зубьев происходит в высоконагруженных и высокоскоростных передачах вследствие разрыва масляной пленки или отсутствия смазки зубьев. При этом происходит отрывание частиц материала от рабочей поверхности зубьев одного колеса и молекулярное сцепление их с рабочей поверхностью зубьев другого колеса с образованием наростов, которые повреждают сопряженные зубья, оставляя на них глубокие борозды.

Пластические сдвиги наблюдаются у тяжелонагруженных тихоходных зубчатых колес, выполненных из мягкой стали. При перегрузках на мягкой поверхности зубьев появляются пластические деформации с последующим сдвигом в направлении скольжения.

Отслаивание твердого поверхностного слоя зубьев, подвергнутых поверхностному упрочнению (азотирование, цементирование, закалка ТВЧ (токи высокой частоты) и др.). Этот вид разрушения наблюдается при недостаточно высоком качестве термической обработки, когда внутренние напряжения не сняты отпуском или когда хрупкая корка зубьев не имеет под собой достаточно прочной сердцевины. Отслаиванию способствуют перегрузки.

Из всех перечисленных видов разрушения поверхности зубьев наиболее часто наблюдается контактное выкрашивание. Это позволило выработать методику определения допускаемых контактных напряжений, устраняющих выкрашивание в течение заданного срока службы. Проектные расчеты выполняют по контактным напряжениям.

Расчетная нагрузка. За расчетную нагрузку принимают максимальное значение удельной нагрузки, распределенной по линии контакта зубьев:

![]() , (11.3)

, (11.3)

где

Fn

–

нормальная сила в зацеплении; К

= K![]() Kv

–

коэффициент расчетной нагрузки; К

–

коэффициент концентрации нагрузки; Кv

–

коэффициент

динамической нагрузки;

Kv

–

коэффициент расчетной нагрузки; К

–

коэффициент концентрации нагрузки; Кv

–

коэффициент

динамической нагрузки;

![]() – суммарная

длина линии контакта зубьев.

– суммарная

длина линии контакта зубьев.

Концентрация

нагрузки и динамические нагрузки

различно влияют на прочность по контактным

и изгибным напряжениям. Соответственно

различают Кн,

Кн

КН![]() при

расчетах по контактным напряжениям и

KF,

KF

KFv

–

по напряжениям изгиба.

при

расчетах по контактным напряжениям и

KF,

KF

KFv

–

по напряжениям изгиба.

Коэффициент концентрации нагрузки К . Концентрация или неравномерность распределения нагрузки по длине зуба связана с деформацией валов, корпусов, опор и самих зубчатых колес, а также с погрешностями изготовления передачи. Поясним это сложное явление на примере, учитывающим только прогиб валов.

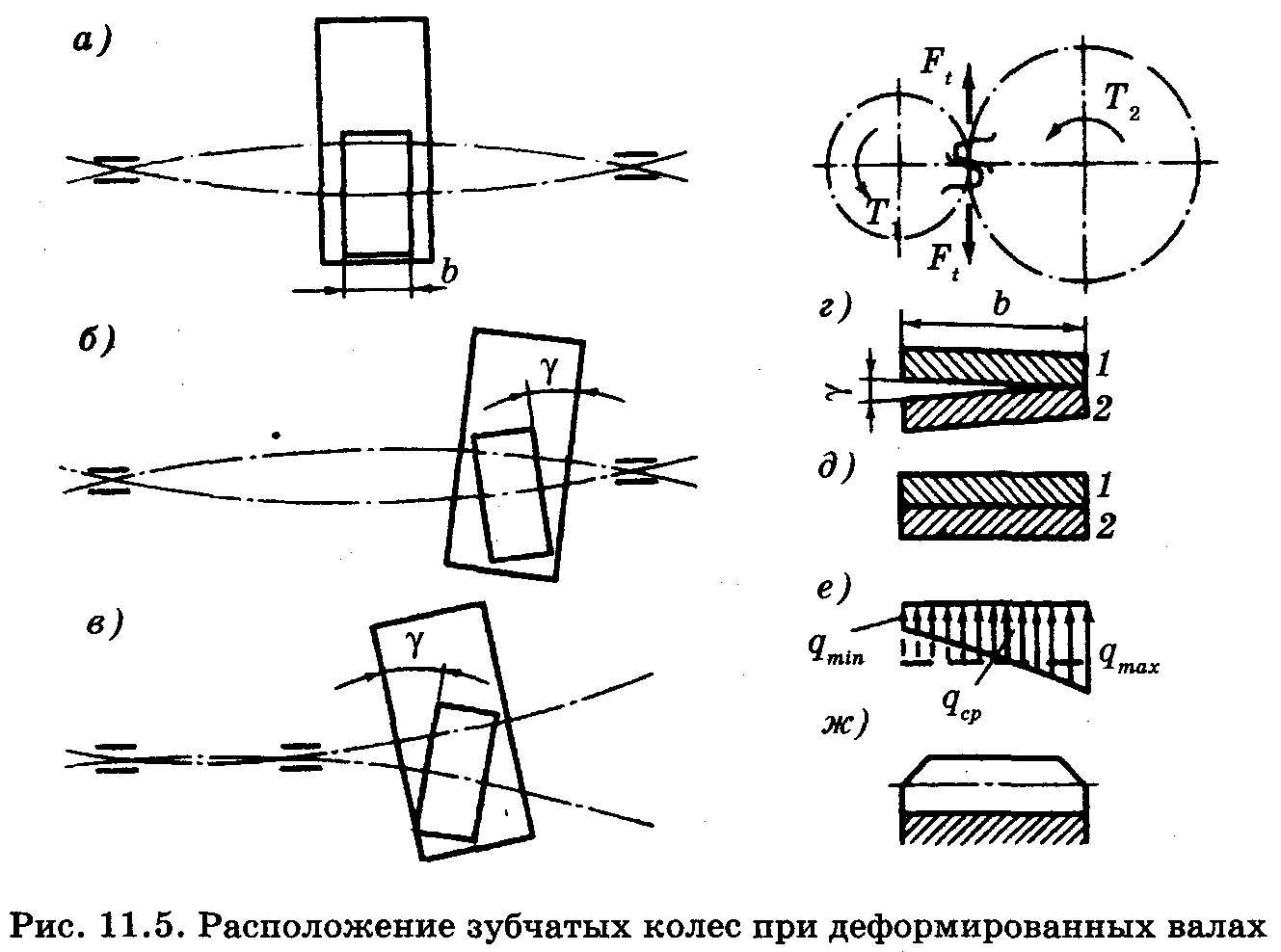

На рисунке 11.5 изображено взаимное расположение зубчатых колес при деформированных валах в случаях: симметричного (рисунке 11.5, а), несимметричного (рисунке 11.5, б) и консольного (рисунке 11.5, в) расположения колес прогибаются в противоположные стороны под действием сил в зацеплении. При несимметричном и консольном расположении опор колеса перекашиваются на угол у, что приводит к нарушению правильного касания зубьев. Если бы зубья были абсолютно жесткими, то они соприкасались бы только своими концами (рис. 11.5, г, на котором изображено сечение зубьев плоскостью зацепления). Деформация зубьев уменьшает влияние перекосов и в большинстве случаев сохраняет их соприкосновение по всей длине (рис. 11.5, д). Однако при этом нагрузка перераспределяется в соответствии с деформацией отдельных участков зубьев (рис. 11.5 е). Отношение

![]() ,

,

где qcp – средняя интенсивность нагрузки.

Концентрация нагрузки увеличивает контактные напряжения и напряжения изгиба. Для уменьшения опасности выламывания углов зубьев на практике применяют колеса со срезанными углами (см. рис. 11.5, ж). Коэффициент концентрации нагрузки выбирают по рекомендациям из справочников.

Коэффициент динамической нагрузки Kv. Этот коэффициент учитывает внутренние динамические нагрузки, возникающие в зубчатой передаче. Основное влияние на значение динамических нагрузок оказывают ошибки основного шага pb, которые вызывают кромочный удар. Величина дополнительных динамических нагрузок зависит от значения ошибки шага, окружной скорости, упругости системы и др. Коэффициент динамической нагрузки KHv при расчете на контактную прочность и коэффициент динамической нагрузки КFβ при расчете прочности на изгиб выбирают по рекомендациям из справочников.