- •Осн. Направл. Развития машиностроения

- •4 Конструкция шарикоподшипников радиальных и радиально – упорных

- •5 Основные критерии работоспособности

- •6. Виды повреждения зубчатых передач

- •7. Виды нагрузок и их распределение

- •8Допускаемые напряжение при статических и переменных нагрузках

- •9. Материалы зубчатых колес и термообработка

- •10. Способы стопорения резьбовых соединений

- •12. Заклепочные соединения. Назначения, технология, классификация.

- •14. Клеммовые соединения. Назначение, применение, виды соединений.

- •15 Шпоночные соединения

- •17.Сварные соединения. Основные виды соединений. Расчеты на прочность при нагружении осевыми силами.

- •1 9.Зависимость между моментом, приложенным к гайке, и осевой силой винта.

- •20. В чем сущность расчета дм на прочность, жесткость, устойчивость, износостойкость, теплостойкость.

- •25 Расчет корригированных зубчатых зацеплений

- •31.Клеевые и пайные соединения

- •36.Центрирование шлицевых соединений.(неполно)

- •37. Критерии работоспособности и виды повреждений зубчатых передач

- •38. Геометрические параметры червяков, червячных колес и передач

- •40. Стандартные элементы цилиндрических зубчатых колес

- •41.Зубчатые передачи, классификация, назначения, области применения

- •42.Тоность зубчатых передач.

- •43. Расчёт на прочность по контактным напряжениям червячных передач

- •43.Из конспекта

- •44. Допускаемые напряжения зубчатых передач

- •45. Особенности расчёта конических зубчатых передач по контактным напряжениям

- •46. Особенности расчета конических зубчатых передач по напряжениям изгиба.

- •47. Напряжение в ремне ременных передач.

- •48. Определение силы давления на вал от ременной передачи.

- •49. Расчет заклепочных соединений.

- •50. Геометрия и кинематика зубчатых передач. Основные параметры цилиндрических зубчатых передач.

- •51Особенности расчет открытых и закрытых зубчатых передач

- •52. Виды разрушения зубчатых передач

- •53. Силы в зацеплении прямозубых и косозубых колес. Вывод формул.

- •54 Передача винт гайка. Расчет размеров гайки

- •56. Выбор подшипников качения по динамической грузоподъемности. Ресурс.

- •57. Конструкция многодисковой фрикционной муфты.

- •58. Расчет резьбы болта.

- •59. Расчет валов по эквивалентному моменту

- •Вертикальной плоскости; в — эпюра изгибающего момента в горизонтальной плоскости; г — эпюра крутящего момента; д — эскиз вала

- •60. Трение и смазка подшипников скольжения.

- •61. Конструкция предохранительных муфт

- •62.Геометрические пораметры червячных передач.

- •63. Конструкция глухих муфт

- •64.Условный расчёт подшипников скольжения.

- •6 5. Шпоночные соединения, виды, расчет на прочность.

- •76. Определение эквивалентной нагрузки подшипников качения

- •77 Расчет валов на кручение

- •78. Подшипники качения. Общие сведения, классификация, точность

- •79. Эскиз глухой муфты( втулочной)

- •80. Определение коэф-та запаса прочности для опасного сечения вала

- •81. Упругое скольжение во фрикционной передаче. Геометрическое скольжение

- •82. Конструкция самоустанавливающихся подшипников качения.

- •83. Расчет шпонок

- •84. Расчет фрикционной цилиндрической передачи на контактную прочность

- •85. Проверочные расчеты на прочность для роликовой цепи

- •91. Расчет подшипников качения на долговечность

- •92. Цепные передачи, классификация приводных цепей. Критерии работоспособности

- •93.Конструкция валов, опорных участков

- •Г ладкие 2. Ступенчатые

- •Шейка промежуточная цапфа

- •94.Расчет валов на выносливость

- •95. Смазка подшипников качения

- •Расчет модуля и выбор основных параметров передачи

- •2. Проверка расчетных напряжений изгиба

- •3. Проверка прочности зубьев при перегрузках

- •4. Силы в зацеплении зубчатых колес

- •102. Условия работы фрикционной передачи

- •103. Проверочные расчеты упругой втулочно-пальцевой муфты

14. Клеммовые соединения. Назначение, применение, виды соединений.

Клеммовое соединение— соединение валов и осей со ступицей, имеющей один или 2 продольных разреза, которая стягивается одним или несколькими винтами или болтами с гайками.

Соединения применяются для передачи крутящего момента или осевой силы на вал или на ось со стороны ступицы или наоборот.

Соединение обеспечивается силами трения, действующими между поверхностями вала и отверстия детали.

Достоинства

относительная простота конструкции, простота сборки или монтажа, возможность передачи большого крутящего момента или осевой силы. Самопредохранение от перегрузки. В отличие от шпоночного и зубчатого соединений, может служить также для крепления частей механизма под произвольным углом, а не только соосно, а также крепить деталь к валу в произвольном месте его длины.

Недостатки

затруднена точная установка ступицы относительно вала.

предельная осевая сила и крутящий момент ограничены силами трения сцепления.

По конструктивным признакам различают два основных типа клеммовых соединений: а) со ступицей, имеющей прорезь (рис. 5.1, а); б) с разъемной ступицей (рис. 5.1, б). Разъемная ступица несколько увеличивает массу и стоимость соединения, но при этом становится возможным устанавливать клемму в любой части вала независимо от формы соседних участков и других расположенных на валу деталей.

При соединении деталей с помощью клемм используют силы трения, которые возникают от затяжки болтов. Эти силы трения позволяют нагружать соединение как моментом (Г=Л), так и осевой силой Fa. Передача нагрузки только силами трения недостаточно надежна. Поэтому не рекомендуют применять клеммовые соединения для передачи больших нагрузок.

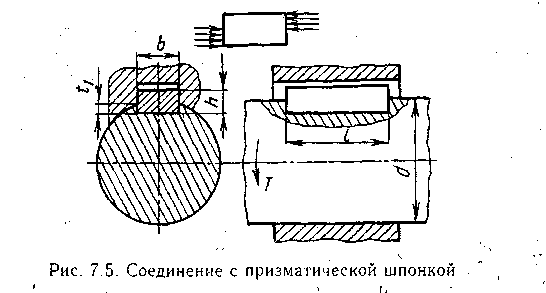

15 Шпоночные соединения

Шпоночные соединения, предназначенные в основном для передачи вращательного движения, применяются при отсутствии особых требований к точности центрирования соединяемых деталей.

По форме шпонки разделяются на призматические, клиновые, сегментные и тангенциальные. Призматические и сегментные шпонки создают ненапряженные соединения ступицы детали с валом, клиновые и тангенциальные - напряженные (при их монтаже) соединения, в которых рабочие поверхности шпонки и сопряженных с ней деталей находятся в напряженном состоянии еще до передачи нагрузки. В таких соединениях наблюдается перекос деталей при забивке шпонки в пазы вала и ступицы, и поэтому область их применения ограниченна.

Размеры сечения шпонок и пазов выбирают в зависимости от диаметра вала, длину шпонки - исходя из длины ступицы (несколько меньше ступицы).

Материал шпонок - обычно Стб, стали 45, 50 и другие с пределом прочности не ниже 590 МПа.

Призматические шпонки (рис. 7.5) изготавливают из чистотя-нутой стали прямоугольного сечения с отношением высоты к ширине от 1:1 (для валов малых диаметров) до 1:2. Узкие грани шпонки -рабочие. В тяжелонагруженных соединениях применяют шпонки призматические высокие, имеющие большую высоту и ширину.

Призматические шпонки иногда используют и как направляющие при осевом перемещении детали на валу. Шпонка, закрепленная на валу, называется направляющей, шпонка, скользящая вместе с деталью в пазу вала, - скользящей.

Для шпонок установлены следующие поля допусков: по ширине /г9; по высоте Ш при h = 2...6 мм и h 11 при h > 6 мм; по длине h 14. Поля допусков пазов установлены для трех типов шпоночных

П![]() ринимается,

что нагрузка на рабочих гранях распределена

равномерно,

а ее равнодействующая приложена на

плече, равном d/2.

ринимается,

что нагрузка на рабочих гранях распределена

равномерно,

а ее равнодействующая приложена на

плече, равном d/2.

Соединения сегментными шпонками (рис. 7.6) применяют при валах небольших диаметров и сравнительно коротких ступицах колес. Шпонки выполняют в виде сегмента, что делает соединение наиболее технологичным как вследствие простоты изготовления самой шпонки, так и фрезерования шпоночного паза в валу (это касается и сборки). Однако вал сильно ослабляется глубоким пазом под шпонку. Исходя из этого, такие соединения целесообразно применять в условиях массового производства на малонагружен-ных участках валов, например на концах валов. Размеры шпонки выбираются из таблицы в зависимости от диаметра вала. В расчете на смятие принимаются те же допущения, что и для призматических шпонок

![]()

При выборе шпоночных соединений следует учитывать, что в технологическом отношении они являются самыми несовершенными из всех видов соединений.

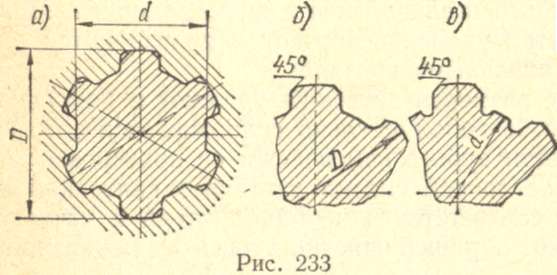

16. Шлицевые соединения применяют для посадок с натягом или зазором деталей (зубчатых колес, шкивов, втулок и др.) на валу соединение имеют ряд преимуществ: детали на шлицевых валах лучше центрируются и направляются при передвижении вдоль вала; меньше напряжения смятия на гранях шлицев; выше прочность валов при динамических и переменных нагрузках. Наиболее распространены шлицевые соединения с прямоугольной прямобочной (рис. 232, а), звольвентной (рис. 232, б) и треугольной (рис. 232, в) формами шлицев.

В прямоугольных шлицевых соединениях применяют (для изготовления и эксплуатации) три способа центрирования (базирования) шлицевого вала и втулки: по боковым сторонам шлицев; по наружному диаметру шлицев; по внутреннему диаметру шлицев. Центрирование по боковым сторонам шлицев применяют в тех случаях, когда точность центрирования втулки не имеет существенного значения и в то же время необходимо обеспечить достаточную прочность соединения. В механизмах, где основное внимание уделяется кинематической точности передач, например в механизмах металлорежущих станков, автомобилей, тракторов и др., применяют центрирование по наружному D или внутреннему d диаметру шлицев (рис. 233, а). Центрирование по внутреннему диаметру применяют при обработке длинных валов, подвергающихся термообработке, так как в этом случае возможно одновременное шлифование боковых сторон зубьев (выступов) шлицев и внутреннего диаметра вала. При центрировании по наружному диаметру на углах шлицевых выступов вала, а при центрировании по внутреннему диаметру в углах шлицевых пазов отверстия делают фаски и скругления (рис. 233, б). При центрировании по внутреннему диаметру, а также при необходимости обеспечить контакт боковых сторон зубьев вала и пазов отверстия по возможно большей поверхности в углах впадин шлицевого вала делают канавки (рис. 233, в).

В некоторых случаях применяют конические

прямоугольные соединения с конусностью

1 : 16.

некоторых случаях применяют конические

прямоугольные соединения с конусностью

1 : 16.

Шлицевые валы с прямоугольными зубьями обрабатывают специальными профильными фрезами в зависимости от диаметра и числа зубьев.

Эвольвентное шлицевое соединение используют для передачи значительных крутящих моментов, а также в тех случаях, когда к точности центрирования сопрягаемых элементов предъявляют повышенные требования. Эти соединения обладают повышенной прочностью благодаря постепенному утолщению зубьев от вершины к основанию, а также вследствие уменьшения концентрации напряжений у основания. Кроме того, благодаря применению при обработке шлицев червячной фрезы с прямолинейными режущими кромками обеспечиваются меньшая шероховатость поверхности и более высокая точность обработки шлицев, благодаря чему можно исключить последующее шлифование. При эвольвентном профиле шлицев можно допускать отделочные виды обработки, применяемые при зубонарезании: шевингование, шлифование по методу обкатки и др. Центрирование эвольвентных соединений осуществляют по наружному диаметру, боковым сторонам шлицев и по вспомогательной цилиндрической поверхности (хвостовику). Наиболее часто применяют центрирование по- боковым сторонам шлицев. Треугольные шлицевые соединения используют главным образом для неподвижных соединений при небольших крутящих моментах (чтобы избежать применения посадок с натягом), а также для тонкостенных втулок. Центрирование при этом виде шлицевых соединений осуществляют только по боковым сторонам шлицев.