- •Осн. Направл. Развития машиностроения

- •4 Конструкция шарикоподшипников радиальных и радиально – упорных

- •5 Основные критерии работоспособности

- •6. Виды повреждения зубчатых передач

- •7. Виды нагрузок и их распределение

- •8Допускаемые напряжение при статических и переменных нагрузках

- •9. Материалы зубчатых колес и термообработка

- •10. Способы стопорения резьбовых соединений

- •12. Заклепочные соединения. Назначения, технология, классификация.

- •14. Клеммовые соединения. Назначение, применение, виды соединений.

- •15 Шпоночные соединения

- •17.Сварные соединения. Основные виды соединений. Расчеты на прочность при нагружении осевыми силами.

- •1 9.Зависимость между моментом, приложенным к гайке, и осевой силой винта.

- •20. В чем сущность расчета дм на прочность, жесткость, устойчивость, износостойкость, теплостойкость.

- •25 Расчет корригированных зубчатых зацеплений

- •31.Клеевые и пайные соединения

- •36.Центрирование шлицевых соединений.(неполно)

- •37. Критерии работоспособности и виды повреждений зубчатых передач

- •38. Геометрические параметры червяков, червячных колес и передач

- •40. Стандартные элементы цилиндрических зубчатых колес

- •41.Зубчатые передачи, классификация, назначения, области применения

- •42.Тоность зубчатых передач.

- •43. Расчёт на прочность по контактным напряжениям червячных передач

- •43.Из конспекта

- •44. Допускаемые напряжения зубчатых передач

- •45. Особенности расчёта конических зубчатых передач по контактным напряжениям

- •46. Особенности расчета конических зубчатых передач по напряжениям изгиба.

- •47. Напряжение в ремне ременных передач.

- •48. Определение силы давления на вал от ременной передачи.

- •49. Расчет заклепочных соединений.

- •50. Геометрия и кинематика зубчатых передач. Основные параметры цилиндрических зубчатых передач.

- •51Особенности расчет открытых и закрытых зубчатых передач

- •52. Виды разрушения зубчатых передач

- •53. Силы в зацеплении прямозубых и косозубых колес. Вывод формул.

- •54 Передача винт гайка. Расчет размеров гайки

- •56. Выбор подшипников качения по динамической грузоподъемности. Ресурс.

- •57. Конструкция многодисковой фрикционной муфты.

- •58. Расчет резьбы болта.

- •59. Расчет валов по эквивалентному моменту

- •Вертикальной плоскости; в — эпюра изгибающего момента в горизонтальной плоскости; г — эпюра крутящего момента; д — эскиз вала

- •60. Трение и смазка подшипников скольжения.

- •61. Конструкция предохранительных муфт

- •62.Геометрические пораметры червячных передач.

- •63. Конструкция глухих муфт

- •64.Условный расчёт подшипников скольжения.

- •6 5. Шпоночные соединения, виды, расчет на прочность.

- •76. Определение эквивалентной нагрузки подшипников качения

- •77 Расчет валов на кручение

- •78. Подшипники качения. Общие сведения, классификация, точность

- •79. Эскиз глухой муфты( втулочной)

- •80. Определение коэф-та запаса прочности для опасного сечения вала

- •81. Упругое скольжение во фрикционной передаче. Геометрическое скольжение

- •82. Конструкция самоустанавливающихся подшипников качения.

- •83. Расчет шпонок

- •84. Расчет фрикционной цилиндрической передачи на контактную прочность

- •85. Проверочные расчеты на прочность для роликовой цепи

- •91. Расчет подшипников качения на долговечность

- •92. Цепные передачи, классификация приводных цепей. Критерии работоспособности

- •93.Конструкция валов, опорных участков

- •Г ладкие 2. Ступенчатые

- •Шейка промежуточная цапфа

- •94.Расчет валов на выносливость

- •95. Смазка подшипников качения

- •Расчет модуля и выбор основных параметров передачи

- •2. Проверка расчетных напряжений изгиба

- •3. Проверка прочности зубьев при перегрузках

- •4. Силы в зацеплении зубчатых колес

- •102. Условия работы фрикционной передачи

- •103. Проверочные расчеты упругой втулочно-пальцевой муфты

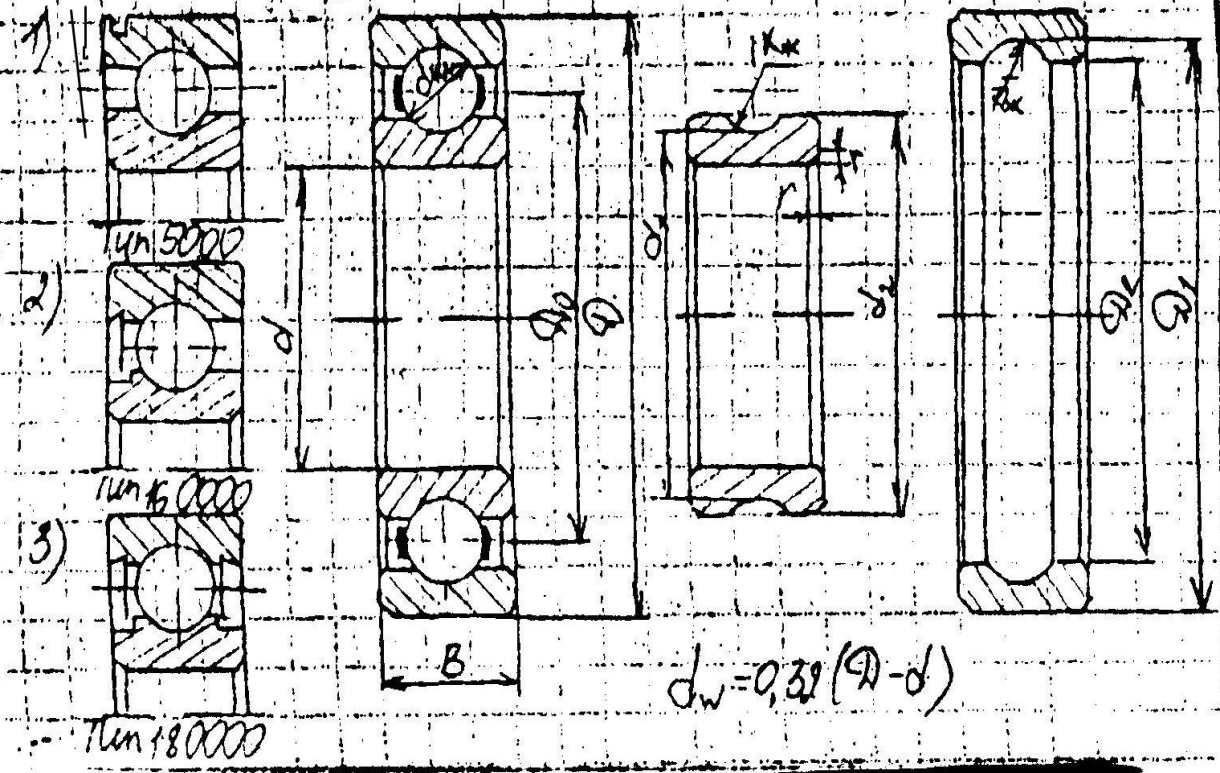

4 Конструкция шарикоподшипников радиальных и радиально – упорных

Шарикоподшипники радиальные предназначены для восприятия радиальных нагрузок, но могут воспринимать небольшие осевые нагрузки. Применяются в узлах с легкими условиями эксплуатации. Допускают перекосы осей колец до 15’, при небольших перекосах ресурс сниж-ся и возможны разрушения из-за перегрева. Могут фиксировать осевое положение вала (точность невелика), невелика также и жесткость в радиальном направлении подшипники не следует применять в узлах, где требуется точная фиксация положения вала. Основные типы и конструктивные разновидности:

С канавками на наружном кольце

С одной защитной шайбой

С двумя защитными шайбами

Параметры подш-в выбираются по справочникам. Эти пдш-ки имеют широкое применение из-за своей дешевизны, нетребовательности к точности монтажа и условиям смазки. Облость применения: легкие редукторы, электродвигатели малой мощност и т.д.

Шарикопод-ки радиально-упорные отличаются расчетным углом контакта β и возможностью разборки при монтаже без усилий. Подшипники имеют на напорном кольце только 1 борт. Второй борт срезан, причем у некоторых типов поверхность желоба со стороны срезаемой части образует замок, препятствующий разборке. Срез одного из бортов облегчает сборку подш-ка в процессе изготовления и позв-т увеличить число шариков по сравнению с радиальными подш-ми. Предназначены для восприятия комбинированных (радиальных и осевых) или осевых нагрузок.

5 Основные критерии работоспособности

В зависимости от функционального назначения и условий работы деталей их работоспособность оценивается одним или группой показателей, основными из которых являются прочность, износостойкость, жесткость, теплостойкость, вибрационная устойчивость. Из всех показателей главным критерием работоспособности является прочность, так как детали прежде всего должны быть прочными.

Прочность - это способность деталей противостоять действию нагрузок(сил или моментов сил) без разрушения или пластич-х деформаций. Все детали под действием нагрузок меняют свою форму и размеры. При этом в них возникают внутренние напряжения, с увеличением которых может возникнуть опасное состояние детали, исключающее выполнение ее функции. Различают поломки при статич-м нагружении, и при повторно-перемен-м нагр-ии, когда рабочее напряжение достигает предела прочности(предела текучести), и пределов выносливости мат-ла.

Метод расчета по допускаемым напряжениям является наиболее распространенным при проектировании несложных, однотипных изделий. Согласно этому методу, наибольшие напряжения в некоторой точке или сечении не должны превышать определенного значения, допустимого для принятого материала и вида изделия. Условия прочности по допускаемому напряжению имеют вид

а<[о], т<[т],

где а и т - соответственно нормальное и касательное расчетное напряжение в опасном сечении детали; [а] и [т] - допускаемые напряжения для материала детали.

Расчеты по этому методу являются приближенными, так как в них не учитываются режим нагружения (скорость и характер приложения нагрузки), форма и состояние сопряженных поверхностей, однородность механических свойств материала, температура окружающей среды и другие факторы. Кроме того, допускаемые напряжения не отражают соотношения действующих и предельных напряжений материала детали. Эти факторы учитываются при расчете по запасам прочности, определяемым из соотношения

S=Ϭпред/Ϭmax

где s - запас прочности; Ϭпред - предельное напряжение (при постоянных нагрузках - предел прочности, при переменных - предел выносливости); Ϭmax - максимальное напряжение в опасном сечении.

Износостойкость, так же как и прочность, характеризует способность деталей сохранять размеры и форму. Однако в отличие от прочности износостойкость - это способность противостоять изнашиванию в результате трения. В теории трения и изнашивания рассматриваются следующие основные виды изнашивания: механическое, коррозионно-механическое и молекулярно-механическое, абразивное, усталостное и др.

Износостойкость зависит от факторов: физико-механ.свойств мат-ов; давления, скорости скольжения тел; вида смазочного мат-ла; шерох-ти пов-ти; условий эксплуатации машин.

Для уменьшения изнашивания широко используют смазку трущихся поверхностей, защиту от попадания абразивных частиц, а также специальные виды обработки сопряженных поверхностей.

Жесткость - способность деталей под нагрузкой сохранять размеры и форму благодаря силам упругости. Расчет на жесткость является одним из основных расчетов, в нем предусматривается ограничение упругих перемещений деталей или отдельных элементов в допустимых пределах. Нормы жесткости устанавливают на основе опыта эксплуатации и требований к конструкции. С применением высокопрочных сталей расчеты на жесткость выдвигаются на первый план, так как при высоких характеристиках прочности показатели жесткости таких материалов остаются практически неизменными.

Теплостойкость - способность изделий сохранять работоспособность при изменении температуры. При нагревании может произойти понижение прочности материала и наблюдаться ползучесть, снижение защищающей способности масляной пленки, при переохлаждении - разрыв пленки вследствие загустения смазочного материала, изменение зазоров между контактирующими поверхностями и заклинивание сопряженных деталей.

Виброустойчивость - способность изделий сохранять работоспособность при воздействии знакопеременных нагрузок и колебаний с заданной частотой и амплитудой.

Вибрации вызывают дополнительные переменные напряжения и приводят к усталостному разрушению деталей. Иногда, например в металлорежущих станках, вибрации.снижают качество обработки деталей, т. е. нарушают выполнение технологического процесса. Расчеты на колебания приобретают все большее значение и являются обязательными при проектировании высокоскоростных передач и приводов.