- •Осн. Направл. Развития машиностроения

- •4 Конструкция шарикоподшипников радиальных и радиально – упорных

- •5 Основные критерии работоспособности

- •6. Виды повреждения зубчатых передач

- •7. Виды нагрузок и их распределение

- •8Допускаемые напряжение при статических и переменных нагрузках

- •9. Материалы зубчатых колес и термообработка

- •10. Способы стопорения резьбовых соединений

- •12. Заклепочные соединения. Назначения, технология, классификация.

- •14. Клеммовые соединения. Назначение, применение, виды соединений.

- •15 Шпоночные соединения

- •17.Сварные соединения. Основные виды соединений. Расчеты на прочность при нагружении осевыми силами.

- •1 9.Зависимость между моментом, приложенным к гайке, и осевой силой винта.

- •20. В чем сущность расчета дм на прочность, жесткость, устойчивость, износостойкость, теплостойкость.

- •25 Расчет корригированных зубчатых зацеплений

- •31.Клеевые и пайные соединения

- •36.Центрирование шлицевых соединений.(неполно)

- •37. Критерии работоспособности и виды повреждений зубчатых передач

- •38. Геометрические параметры червяков, червячных колес и передач

- •40. Стандартные элементы цилиндрических зубчатых колес

- •41.Зубчатые передачи, классификация, назначения, области применения

- •42.Тоность зубчатых передач.

- •43. Расчёт на прочность по контактным напряжениям червячных передач

- •43.Из конспекта

- •44. Допускаемые напряжения зубчатых передач

- •45. Особенности расчёта конических зубчатых передач по контактным напряжениям

- •46. Особенности расчета конических зубчатых передач по напряжениям изгиба.

- •47. Напряжение в ремне ременных передач.

- •48. Определение силы давления на вал от ременной передачи.

- •49. Расчет заклепочных соединений.

- •50. Геометрия и кинематика зубчатых передач. Основные параметры цилиндрических зубчатых передач.

- •51Особенности расчет открытых и закрытых зубчатых передач

- •52. Виды разрушения зубчатых передач

- •53. Силы в зацеплении прямозубых и косозубых колес. Вывод формул.

- •54 Передача винт гайка. Расчет размеров гайки

- •56. Выбор подшипников качения по динамической грузоподъемности. Ресурс.

- •57. Конструкция многодисковой фрикционной муфты.

- •58. Расчет резьбы болта.

- •59. Расчет валов по эквивалентному моменту

- •Вертикальной плоскости; в — эпюра изгибающего момента в горизонтальной плоскости; г — эпюра крутящего момента; д — эскиз вала

- •60. Трение и смазка подшипников скольжения.

- •61. Конструкция предохранительных муфт

- •62.Геометрические пораметры червячных передач.

- •63. Конструкция глухих муфт

- •64.Условный расчёт подшипников скольжения.

- •6 5. Шпоночные соединения, виды, расчет на прочность.

- •76. Определение эквивалентной нагрузки подшипников качения

- •77 Расчет валов на кручение

- •78. Подшипники качения. Общие сведения, классификация, точность

- •79. Эскиз глухой муфты( втулочной)

- •80. Определение коэф-та запаса прочности для опасного сечения вала

- •81. Упругое скольжение во фрикционной передаче. Геометрическое скольжение

- •82. Конструкция самоустанавливающихся подшипников качения.

- •83. Расчет шпонок

- •84. Расчет фрикционной цилиндрической передачи на контактную прочность

- •85. Проверочные расчеты на прочность для роликовой цепи

- •91. Расчет подшипников качения на долговечность

- •92. Цепные передачи, классификация приводных цепей. Критерии работоспособности

- •93.Конструкция валов, опорных участков

- •Г ладкие 2. Ступенчатые

- •Шейка промежуточная цапфа

- •94.Расчет валов на выносливость

- •95. Смазка подшипников качения

- •Расчет модуля и выбор основных параметров передачи

- •2. Проверка расчетных напряжений изгиба

- •3. Проверка прочности зубьев при перегрузках

- •4. Силы в зацеплении зубчатых колес

- •102. Условия работы фрикционной передачи

- •103. Проверочные расчеты упругой втулочно-пальцевой муфты

56. Выбор подшипников качения по динамической грузоподъемности. Ресурс.

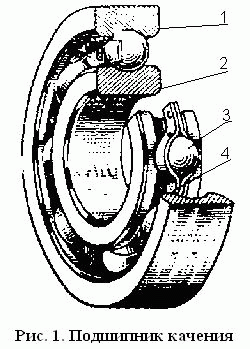

Подшипник качения (рис. 1) состоит из наружного 1 и внутреннего 2 колец, между которыми помещены тела качения 3. Для предохранения чел качения от смещения и соприкосновения между собой их отделяют друг от друга сепаратором

4. Подшипники

качения по направлению действия нагрузки

относительно оси вращения делятся на

радиальные, упорные, радиально-упорные

и упорно-радиальные (рис. 2); по размерам

(ширине и наружному диаметру) - на серии

от сверхлегкой до тяжелой. В зависимости

от формы тел качения подшипники делятся

па шариковые и роликовые (цилиндрические,

сферические, конические): по конструктивным

особенностям они бывают несамоустанавливающиеся

и самоустанавливающиеся (допускающие

перекос оси внутреннего кольца по

отношению к оси наружного), одно-, двух-

и четырехрядные (в зависимости от

количества тел качения, расположенных

по ширине подшипника), со стопорными

шайбами, с уплотнениями и без них.

4. Подшипники

качения по направлению действия нагрузки

относительно оси вращения делятся на

радиальные, упорные, радиально-упорные

и упорно-радиальные (рис. 2); по размерам

(ширине и наружному диаметру) - на серии

от сверхлегкой до тяжелой. В зависимости

от формы тел качения подшипники делятся

па шариковые и роликовые (цилиндрические,

сферические, конические): по конструктивным

особенностям они бывают несамоустанавливающиеся

и самоустанавливающиеся (допускающие

перекос оси внутреннего кольца по

отношению к оси наружного), одно-, двух-

и четырехрядные (в зависимости от

количества тел качения, расположенных

по ширине подшипника), со стопорными

шайбами, с уплотнениями и без них.

Кольца и тела качения подшипников в основном изготавливают из марок ШХ15, ШХ15СГ (ГОСТ 80Ь и марок 1НХЛ1СГ, 18ХГТ, 2иХ21ИД (по специальным ТУ) с твердостью поверхностей ИКС 60—65. В некоторых случаях используют стали других марок (нержавеющие, жаропрочные и др.). Сепараторы делают из листовой стали, бронзы, текстолита, нейлона. Для подшипников, которые должны иметь антимагнитные и антикоррозионные свойства, детали выполняются из специальных немагнитных нержавеющих сталей или из бериллиевой бронзы.

Грузоподъемность подшипников.

Способность подшипников воспринимать действующие внешние нагрузки без нарушении функциональных основных свойств называется грузоподъемностью. зависимости от условий эксплуатации ее подразделяют на динамическую С и статическую С0. Динамическая и статическая грузоподъемности являются основными параметрами, по которым в зависимости от условий эксплуатации выбирают размеры подшипников. Динамическая грузоподъемность радиальных и радиально-упорных подшипников является такой постоянной радиальной нагрузкой, которую каждый из группы иден-тичных подшипников (с неподвижным наружным кольцом) сможет воспринимать в те-чение расчетного срока службы, исчисляемого в одни миллион оборотов внутреннего кольца. Ста- Динамическая грузоподъемность является такой статической нагрузкой (радиальной для радиальных и радиально-упорных подшипников и центральной осевой - для упор-ных и упорно-радиальных), которая вызывает общую остаточную деформацию тела ка-чения и кольца в наиболее нагруженной точке контакта, равную 0,0001 диаметра тела качении.

57. Конструкция многодисковой фрикционной муфты.

В современном машиностроении большинство машин состоит из сборочных единиц (узлов) и механизмов. Для обеспечения кинематической и силовой связи валы узлов соединяют муфтами.

Муфтой - называется устройство для соединения концов валов или для соединения валов со свободно сидящими на них деталями (зубчатые колеса, звездочки и т. д.).

Назначение муфт — передача вращающего момента без изменения его значения и направления. В ряде случаев муфты дополнительно поглощают вибрации и толчки, предохраняют машину от аварий при перегрузках, а также используются для включения и выключения рабочего механизма машины без останова двигателя.

Фрикционные муфты служат для плавного сцепления валов под нагрузкой на ходу при любых скоростях. Передача вращающего момента осуществляется силами трения между трущимися поверхностями деталей муфты. В начале включения за счет проскальзывания рабочих поверхностей муфты разгон ведомого вала происходит плавно, без удара, с постепенным нарастанием передаваемого вращающего момента по мере увеличения нажимной силы Р. При установившемся движении проскальзывание отсутствует, муфта замыкается, и оба вала вращаются с одной и той же угловой скоростью. В момент перегрузок фрикционные муфты пробуксовывают, предохраняя машину от поломок.

В современном машиностроении применяются различные конструкции фрикционных муфт, среди которых наибольшее распространение получила многодисковая муфта.

Многодисковая

фрикционная муфта состоит из двух

полумуфт в виде корпуса / и втулки 3,

дисков 4 и 5 и нажимного механизма 2. В

продольные пазы внутренней поверхности

корпуса свободно входят зубья ведущих

дисков 4, а в пазы на наружной поверхности

втулки — зубья ведомых дисков 5, между

которыми возникают силы трения, что

обусловливает передачу вращающего

момента. Толщину стальных дисков

принимают 1,5...2,5 мм для масляных и 2,5...5

мм для сухих муфт. Зазор между дисками

выключенной муфты 0,2...1,5 мм в зависимости

от материала поверхностей трения. Число

ведущих дисков выбирают не более 11, так

как нажимная сила Р на последние диски

постепенно уменьшается вследствие

трения зубьев дисков в пазах полумуфт.

Все диски в муфте должны быть параллельными

и соосными во избежание их местного

повышенного износа и нагрева. По этой

причине ведущие и ведомые диски

устанавливают на одной полумуфте,

расположенной на ведомом валу, при этом

число пар трущихся поверхностей четное,

а число всех дисков — нечетное.

Многодисковые муфты имеют малые габариты,

что важно для быстроходных механизмов.

Эти муфты с механическим управлением

применяют для передачи малых и средних

вращающих моментов. При передаче больших

моментов многодисковые фрикционные

муфты снабжают пневматическим,

гидравлическим или электромагнитным

дистанционным управлением, широко

применяемым в современном станкостроении.

Многодисковая

фрикционная муфта состоит из двух

полумуфт в виде корпуса / и втулки 3,

дисков 4 и 5 и нажимного механизма 2. В

продольные пазы внутренней поверхности

корпуса свободно входят зубья ведущих

дисков 4, а в пазы на наружной поверхности

втулки — зубья ведомых дисков 5, между

которыми возникают силы трения, что

обусловливает передачу вращающего

момента. Толщину стальных дисков

принимают 1,5...2,5 мм для масляных и 2,5...5

мм для сухих муфт. Зазор между дисками

выключенной муфты 0,2...1,5 мм в зависимости

от материала поверхностей трения. Число

ведущих дисков выбирают не более 11, так

как нажимная сила Р на последние диски

постепенно уменьшается вследствие

трения зубьев дисков в пазах полумуфт.

Все диски в муфте должны быть параллельными

и соосными во избежание их местного

повышенного износа и нагрева. По этой

причине ведущие и ведомые диски

устанавливают на одной полумуфте,

расположенной на ведомом валу, при этом

число пар трущихся поверхностей четное,

а число всех дисков — нечетное.

Многодисковые муфты имеют малые габариты,

что важно для быстроходных механизмов.

Эти муфты с механическим управлением

применяют для передачи малых и средних

вращающих моментов. При передаче больших

моментов многодисковые фрикционные

муфты снабжают пневматическим,

гидравлическим или электромагнитным

дистанционным управлением, широко

применяемым в современном станкостроении.

Основным критерием работоспособности фрикционных муфт является износостойкость трущихся поверхностей. Поверхности трения дисков проверяют на износостойкость по значению давления.