- •Осн. Направл. Развития машиностроения

- •4 Конструкция шарикоподшипников радиальных и радиально – упорных

- •5 Основные критерии работоспособности

- •6. Виды повреждения зубчатых передач

- •7. Виды нагрузок и их распределение

- •8Допускаемые напряжение при статических и переменных нагрузках

- •9. Материалы зубчатых колес и термообработка

- •10. Способы стопорения резьбовых соединений

- •12. Заклепочные соединения. Назначения, технология, классификация.

- •14. Клеммовые соединения. Назначение, применение, виды соединений.

- •15 Шпоночные соединения

- •17.Сварные соединения. Основные виды соединений. Расчеты на прочность при нагружении осевыми силами.

- •1 9.Зависимость между моментом, приложенным к гайке, и осевой силой винта.

- •20. В чем сущность расчета дм на прочность, жесткость, устойчивость, износостойкость, теплостойкость.

- •25 Расчет корригированных зубчатых зацеплений

- •31.Клеевые и пайные соединения

- •36.Центрирование шлицевых соединений.(неполно)

- •37. Критерии работоспособности и виды повреждений зубчатых передач

- •38. Геометрические параметры червяков, червячных колес и передач

- •40. Стандартные элементы цилиндрических зубчатых колес

- •41.Зубчатые передачи, классификация, назначения, области применения

- •42.Тоность зубчатых передач.

- •43. Расчёт на прочность по контактным напряжениям червячных передач

- •43.Из конспекта

- •44. Допускаемые напряжения зубчатых передач

- •45. Особенности расчёта конических зубчатых передач по контактным напряжениям

- •46. Особенности расчета конических зубчатых передач по напряжениям изгиба.

- •47. Напряжение в ремне ременных передач.

- •48. Определение силы давления на вал от ременной передачи.

- •49. Расчет заклепочных соединений.

- •50. Геометрия и кинематика зубчатых передач. Основные параметры цилиндрических зубчатых передач.

- •51Особенности расчет открытых и закрытых зубчатых передач

- •52. Виды разрушения зубчатых передач

- •53. Силы в зацеплении прямозубых и косозубых колес. Вывод формул.

- •54 Передача винт гайка. Расчет размеров гайки

- •56. Выбор подшипников качения по динамической грузоподъемности. Ресурс.

- •57. Конструкция многодисковой фрикционной муфты.

- •58. Расчет резьбы болта.

- •59. Расчет валов по эквивалентному моменту

- •Вертикальной плоскости; в — эпюра изгибающего момента в горизонтальной плоскости; г — эпюра крутящего момента; д — эскиз вала

- •60. Трение и смазка подшипников скольжения.

- •61. Конструкция предохранительных муфт

- •62.Геометрические пораметры червячных передач.

- •63. Конструкция глухих муфт

- •64.Условный расчёт подшипников скольжения.

- •6 5. Шпоночные соединения, виды, расчет на прочность.

- •76. Определение эквивалентной нагрузки подшипников качения

- •77 Расчет валов на кручение

- •78. Подшипники качения. Общие сведения, классификация, точность

- •79. Эскиз глухой муфты( втулочной)

- •80. Определение коэф-та запаса прочности для опасного сечения вала

- •81. Упругое скольжение во фрикционной передаче. Геометрическое скольжение

- •82. Конструкция самоустанавливающихся подшипников качения.

- •83. Расчет шпонок

- •84. Расчет фрикционной цилиндрической передачи на контактную прочность

- •85. Проверочные расчеты на прочность для роликовой цепи

- •91. Расчет подшипников качения на долговечность

- •92. Цепные передачи, классификация приводных цепей. Критерии работоспособности

- •93.Конструкция валов, опорных участков

- •Г ладкие 2. Ступенчатые

- •Шейка промежуточная цапфа

- •94.Расчет валов на выносливость

- •95. Смазка подшипников качения

- •Расчет модуля и выбор основных параметров передачи

- •2. Проверка расчетных напряжений изгиба

- •3. Проверка прочности зубьев при перегрузках

- •4. Силы в зацеплении зубчатых колес

- •102. Условия работы фрикционной передачи

- •103. Проверочные расчеты упругой втулочно-пальцевой муфты

25 Расчет корригированных зубчатых зацеплений

Корригирование зубчатых зацеплений представляет собой улучшение свойств зацеплений путем очерчивания рабочего профиля зубьев различными участками эвольвенты той же основной окружности.

Изготовление колес с коррекцией не сложнее и не дороже, чем изготовление некорригированных колес. Оно выполняется на том же оборудовании стандартным инструментом. Отличие в изготовлении заключается в том, что диаметр заготовки De для корригированных колес выполняется измененным, а инструмент устанавливается с некоторым смещением х в радиальном направлении.

При расчете смещение инструмента выражается в долях модуля и обозначается ξ:

Этот коэффициент называется «коэффициентом смещения исходного контура» (коэффициентом коррекции).

Соответственно:

ξш – коэффициент коррекции шестерни;

ξк – коэффициент коррекции колеса;

ξс = ξш+ ξк – суммарный коэффициент коррекции.

Корригирование позволяет:

1) использовать малые числа зубьев;

2) вписаться в заданное межцентровое расстояние;

3) повысить несущую способность передачи по контактной прочности до 20 % и по изгибу до 100 %.

Различают высотную и угловую коррекции.

При высотной коррекции ξк = –ξш, т.е. ξс = ξш+ ξк =0. В этом случае угол зацепления пары остается равным углу профиля исходного контура (αд = 20°) и делительные окружности колеса и шестерни совпадают с начальными.

При угловой коррекции ξш ≠ ξк и ξс ≠0. В этом случае угол зацепления пары не равен углу профиля исходного контура (αд ≠20°) и делительные окружности не совпадают с начальными.

При расчете корригированной передачи следует руководствоваться таблице 3.43-3.47.

Порядок расчета приведен в таблице 3.48-3.50

Все корригированные передачи требуют проверки коэффициента перекрытия е, определяемого по формуле

,

где lш = eшh'ш и lк = eкh'к — расстояние по линии зацепления, проходимое точкой контакта зубьев за период, в течение которого находится в зацеплении соответственно головка зуба шестерни и колеса;

31.Клеевые и пайные соединения

Соединение образуется в результате химических связей материала деталей н присадочного материала, называемого припоем. Температура плавления припоя (например, олова) ниже температуры плавления материала деталей, поэтому в процессе пайки детали остаются твердыми. При пайке расплавленный припой растекается по нагретым поверхностям стыка деталей. Поверхности деталей обезжиривают, очищают от окислов и прочих посторонних частиц.

Размер зазора в стыке деталей в значительной мере определяет прочность соединения. Уменьшение зазора до некоторого предела увеличивает прочность. Это связано, во-первых, с тем, что при малых зазорах проявляется эффект капиллярного течения, способствующий заполнению зазора расплавленным припоем; во-вторых, диффузионный процесс и процесс растворения материалов деталей и припоя может распространяться на всю толщину паяного шва (диффузионный слой н слой раствора прочнее самого припоя). Чрезмерно малые зазоры препятствуют течению припоя. Размер оптимального зазора зависит от типа припоя и материала деталей. Для пайки стальных деталей тугоплавкими припоями (серебряными и медными) приближенно рекомендуют зазор 0,03.„0,15 мм, при легкоплавких припоях (оловянных) — 0,05...0,2 мм.

Необходимость малых и равномерно распределенных зазоров является одним из недостатков пайки, ограничивающим ее применение, в особенности для крупногабаритных конструкций. По сравнению со сваркой пайка требует более точной механической обработки и сборки деталей перед пайкой.

Нагрев припоя и деталей при пайке осуществляют паяльником, газовой горелкой, ТВЧ, в термических печах, погружением в ванну с расплавленным припоем н др. При пайке ТВЧ или в термической печи припой укладывают в процессе сборки деталей в месте шва в внде проволочных контуров, фольговых прокладок, лент, мелкой дроби или паст в смеси с флюсом.

Для уменьшения вредного влияния окисления поверхностей деталей применяют специальные флюсы (на основе буры, хлористого цинка, канифоли); паяют в среде нейтральных газов (аргона) или в вакууме.

В качестве припоев применяют как чистые металлы, так и сплавы. Чаще других применяют сплавы на основе олова, меди, серебра.

Конструкция клеевых соединений подобна конструкции паяных, только припой здесь заменен клеем, а образование соединения выполняют без нагрева деталей*. Соединение осуществляется за счет сил адгезии (сил сцепления) в процессе затвердевания жидкого клея.

В процессе склеивания выполняют ряд последовательных операций: подготовку поверхностей деталей, нанесение клея, сборку соединения, выдержку при соответствующих давлении и температуре. Подготовка поверхностей обычно заключается в их взаимной пригонке, образовании шероховатости путем зачистки наждачной шкуркой или пескоструйным аппаратом, удалении пыли и обезжиривании с помощью органических растворителей. Шероховатость увеличивает поверхность склеивания. Клей наносят кистью или пульверизатором. Сравнительно длительная выдержка, необходимая для полимеризации, является одним из недостатков клеевых соединений.

Прочность клеевого соединения в значительной степени зависит от толщины слоя клея, которую рекомендуется назначать в пределах 0,05...0,15 мм. Толщина слоя клея зависит от его вязкости и давления при склеивании. Клеевые соединения лучше работают на сдвиг, хуже иа отрыв. Поэтому предпочтительны иахлесточные соединения. Для повышения прочности применяют комбинацию клеевого соединения с резьбовым, сварным или заклепочным.

В отличие от сварки пайка и склеивание позволяют соединять детали не только из однородных, но н неоднородных материалов, например: сталь с алюминием; металлы со стеклом, графитом, фарфором; керамика с полупроводниками; пластмассы; дерево, резина и пр.

При пайке и склеивании кромки деталей не расплавляются, что позволяет более точно выдерживать их размеры и форму, а также производить повторные ремонтные соединения. По прочности паявые и клеевые соединения уступают сварным в тех случаях, когда материал деталей обладает достаточно хорошей свариваемостью. Исключение составляют соединения тонкостенных элементов типа оболочек, когда имеется опасность прожога деталей при сварке.

Применение пайки и склеивания в машиностроении возрастает в связи с широким внедрением новых конструкционных материалов (например, пластмасс) и высокопрочных легированных сталей, многие из которых плохо свариваются. Примерами применения пайки в машиностроении могут служить радиаторы автомобилей и тракторов, камеры сгорания жидкостных реактивных двигателей, лопатки турбин, топливные и масляные трубопроводы и др.

Эффективность применения паяных н клеевых соединений, их прочность и другие качественные характеристики в значительной степени определяются качеством технологического процесса: правильным подбором типа припоя и клея, температурным режимом, очисткой поверхностей стыка, их защитой от окисления и пр. Этим вопросам посвящены специальные курсы и главы курса «Технология конструкционных материалов».

32.В

ременной передаче возникают два вида

скольжения: упругое и буксование. Упругое

скольжение неизбежно при нормальной

работе передачи. В процессе работы

напряжение ремня на ведущем шкиве

падает, ремень укорачивается и отстает

от шкива. Возникает упругое скольжение.

На ведомом шкиве натяжение ремня падает,

и тоже возникает упругое скольжение.

Упругое скольжение возникает в результате

разности натяжений ведущей и ведомой

ветви. По мере роста окружной силы

Ft=2T/d

, ремень начинает скользить по всей

длине дуги обхвата, то есть по всей

поверхности касания ремня с ведущим

шкивом, то есть буксует. Ведомый шкив

при этом останавливается, к.п.д. падает

до нуля. Упругое скольжение характеризуется

коэффициентом скольжения ξ=v1-v2/v1,

который представляет потерю скорости

на шкивах, а, следовательно, непостоянство

передаточного отношения. Поэтому

передаточное число ременной передачи

определяется по формуле:

![]()

33. Зубчатые (шлицевое) соединения образуются при наличии наружных зубьев на валу и внутренних зубьев в отверстии ступицы (рис. 6.6).

Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая; они отличаются высотой и числом зубьев. Число зубьев изменяется от 6 до 20. У соединений тяжелой серии зубья выше, а их число больше, что позволяет передавать большие нагрузки. По форме профиля различают зубья прямобочные, эвольвеитные и треугольные.

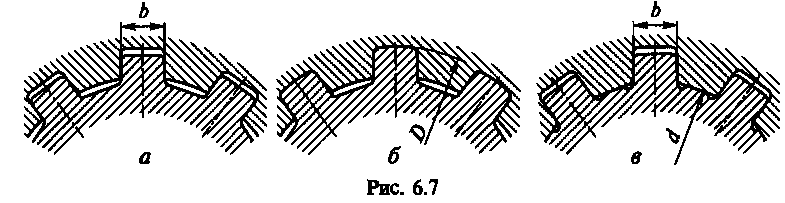

Соединения с прямобочнымн зубьями выполняют с центрированием по боковым граням (рис. 6.7, а), по наружному (рис. 6.7, б) или внутреннему (рис. 6.7, в) диаметрам. При выборе способа центрирования руководствуются следующим.

Центрирование по диаметрам Dad обеспечивает более высокую соосность вала и ступицы по сравнению с центрированием по боковым граням.

Центрирование по боковым граням b обеспечивает более равномерное распределение нагрузки по зубьям. Его применяют при тяжелых условиях работы (ударные и реверсивные нагрузки и др.).

Диаметр центрирования (D или d) выбирают из технологических условий. Если твердость материала втулки позволяет обработку протяжкой (<350 НВ), то рекомендуют центрирование по D. При этом центрирующие поверхности отверстия калибруют протяжкой, а центрирующую поверхность вала — шлифованием. При высокой твердости втулки рекомендуют центрирование по d. В этом случае центрирующие поверхности отверстия и вала можно обрабатывать шлифованием.

Соединения с эвольвентными зубьями (рис. 6.8) предпочтительны при больших диаметрах валов, когда для нарезания зубьев в отверстии и на валу могут быть использованы весьма совершенные технологические способы, применяемые для зубчатых колес. Для сравнительно малых и средних диаметров преимущественно приме-

няют соединения с прямобочными зубьями, так как эвольвеитные протяжки дороже прямобочных*. В соответствии с этим стандарты на зубчатые соединения предусматривают диаметры валов до 500 мм с эвольвентными зубьями и только до 125 мм с прямобочными.

Упрощенный расчет по обобщенному критерию. В упрощенной расчетной модели (рис. 6.10) принято равномерное распределение нагрузки по длине зубьев. При этом получают

σсм=2Т/(Кзzhdсрl)<=[σсм] (6.5)

где Т — номинальный вращающий момент (наибольший из длительно действующих); Кз=0,7...0,8— коэффициент неравномерности нагрузки по зубьям; z — число зубьев;h — рабочая высота зубьев; l — рабочая длина зубьев; dср— средний диаметр соединения. Для прямобочных зубьев

h=0.5(D – d)–2f, dср =0.5(D +d);

для эвольвентных зубьев

h≈m; dср =zm

где т — модуль зубьев; [σсм] — допускаемое напряжение.

34.Принцип действия и классификация. Работа фрикционной передачи основана на использовании сил трения, которые возникают в месте контакта даух тел вращения под действием сил прижатия Fn . При этом должно быть

Ft>F (11.1)

где Ft — окружная сила; F — сила трения между катками. Для передачи с цилиндрическими катками

F=Fn*f(11.2)

где f — коэффициент трения.

Нарушение условия (11.1) приводит к буксованию и быстрому износу катков.

Все фрикционные передачи можно разделить на две основные группы: передачи нерегулируемые, т. е. с постоянным передаточным отношением; передачи регулируемые, или вариаторы, позволяющие изменять передаточное отношение плавно и непрерывно (бесступенчатое регулирование).

Каждая из указанных групп охватывает большое количество передач, различающихся по конструкции и назначению. Например, различают передачи с параллельными и пересекающимися осями валов; с цилиндрической, конической, шаровой или торовой поверхностью рабочих катков; с постоянным или автоматически регулируемым прижатием катков, с промежуточным (паразитным) фрикционным элементом или без него и т. д.

Применение. Фрикционные передачи с постоянным передаточным отношением применяют сравнительно редко. Их область ограничивается преимущественно кинематическими цепями приборов, от которых требуются плавность даижения, бесшумность работы, безударное включение на ходу и т. п. Как силовые (не кинематические) передачи, они не могут конкурировать с зубчатыми передачами по габаритам, надежности, КПД и пр.

Фрикционные вариаторы применяют как в кинематических, так и силовых передачах в тех случаях, когда требуется бесступенчатое регулирование скорости (зубчатая передача не позволяет такого регулирования). Применение фрикционных вариаторов на практике ограничивается диапазоном малых и средних мощностей — до 10, реже до 20 кВт. В этом диапазоне они успешно конкурируют с гидравлическими и электрическими вариаторами, отличаясь от них простотой конструкции, малыми габаритами и повышенным КПД. Прн больших мощностях трудно обеспечивать необходимую силу прижатия катков. Эта сила, а также соответствующие нагрузки на валы и опоры становятся слишком большими, конструкция вариатора и нажимного устройства усложняется.

Фрикционные вариаторы нашли применение в станкостроении, сварочных и литейных машинах, машинах текстильной, химической и бумажной промышленности, различных отраслях приборостроения и т. д. Фрикционные передачи любого типа неприменимы в конструкциях, от которых требуется жесткая кинематическая связь, не допускающая проскальзывания или накопления ошибок взаимного положения валов.

35. Геометрические параметры. Аналогами начальных и делительных цилиндров цилиндрических передач в конических передачах являются начальные и делительные конусы с углами δ1 и δ2. При коэффициентах смещения инструмента х1+х2=0 начальные и делительные конусы совпадают. Этот наиболее распространенный вариант рассматривается ниже. Конусы, образующие которых перпендикулярны образующим делительных конусов (см. рис. 8.31), называют дополнительными конусами. Сечение зубьев до-полнительным конусом называют торцовым сечением. Различают внешнее, внутреннее и среднее торцовые сечения. Размеры, относящиеся к внешнему торцовому сечению, сопровождают индексом е, например de, Re и др. Размеры в среднем сечении сопровождают индексом т: dm, Rm и др.; Re и Rm — внешнее и среднее конусные расстояния, b — ширина зубчатого венца.

Размеры по внешнему торцу удобнее для измерения, их указывают на чертежах. Размеры в среднем сечении используют при силовых расчетах. Зависимости размеров в среднем и торцовом сечениях:

Re=Rm+0,5b, de=dmRe/R mte=mtmRe/Rm. (8.35)