- •1. Строение конструкционных материалов

- •2. Типы кристаллических решеток

- •3. Анизотропия кристаллов и его влияние на свойства материалов.

- •4. Дефекты кристаллических решеток.

- •5. Влияние дефектов кристаллических решеток на свойства материалов.

- •6. Виды кристаллических решеток сплава.

- •9. Технологические свойства

- •10. 11. 12. 13. Литейные сплавы и их применение.

- •16. Литейные свойства сплавов.

- •17. Способы изготовления отливок.

- •18. Литье в песчаные формы.

- •20. Ручная и механическая формовка песчаных смесей

- •21. Заливка литейных форм.

- •23. Литье в оболочковые формы.

- •24. Литье в кокиль.

- •25. Литье под давлением.

- •26. Центробежное литье

- •27. Общие принципы конструирования литых деталей.

- •28. Сущность процесса обработки материалов давлением

- •29. Виды обработки давлением и типы применяемого оборудования.

- •30. Прокатка

- •31. Волочение

- •32. Прессование

- •33. Ковка

- •34. Штамповка

- •35. Оборудование для обработки давлением

- •36. Физико-механические основы обработки давлением.

- •38.39 Холодная штамповка.

- •40. Выдавливание

- •41. Высадка.

- •42. Объемная холодная формовка

- •43. Листовая штамповка.

- •44. Разделительные операции.

- •45. Формоизменяющие операции.

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка.

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим .

- •8.3.4.2.5. Раздача.

- •46. Горячая объемная штамповка.

- •47. Разработка чертежа поковки.

- •48.49.50. Горячая объемная штамповка.

- •51. Понятие о сварке, физико-химические процессы при сварке.

- •52. Сварка давлением.

- •53. Контактная электрическая сварка.

- •54. Конденсаторная сварка.

- •55. Сварка трением.

- •56. Холодная сварка

- •57. Сварка плавлением.

- •58. Электрическая дуговая сварка

- •59. Ручная дуговая сварка.

- •60. Автоматическая дуговая сварка под флюсом

- •61. Сварка в среде защитных газов.

- •62. Электронно-лучевая сварка.

- •63. Лазерная сварка.

- •64. Электрошлаковая сварка.

- •65. Свариваемость металла

- •66. Дефекты сварных соединений.

- •69. Методы формообразования поверхностей.

- •70. Виды движений при механообработке.

- •71. Понятие о режимах резания (V,s,t).

- •72. Геометрические параметры срезаемого слоя при механообработке (на примере обтачивания)

- •74. Геометрические параметры резца.

- •75. Инструментальные материалы.

- •78. Источники образования тепла и уравнение теплового баланса при резании.

- •80. Схемы обработки поверхностей при токарной обработке.

- •81. Станки токарной группы.

- •82. Сверлильные станки.

- •83. Режущий инструмент и схемы обработки на сверлильных станках.

- •84 Схемы обработки на станках сверлильной группы.

- •86. Обработка на фрезерных станках.

- •87. Обработка на шлифовальных станках.

- •88. Методы зубонарезания.

- •89. Отделочные виды обработки.

- •18.2. Полирование.

- •18.3. Абразивно-жидкостная отделка.

- •18.4. Притирка.

- •18,5. Хонингование.

- •18.6. Суперфиниш

- •4.2.Маркировка сталей.

23. Литье в оболочковые формы.

Сущность литья в оболочковые формы заключается в получении отливок заливкой расплавленного металла в формы, изготовленные по горячей модельной оснастке из специальной смеси с термореактивными связующими материалами. Формовочную смесь приготовляют из мелкозернистого кварцевого песка или из цирконового перемешиванием с термореактивными связующими материалами, в частности, с пульвербакелитом (смола ПК 104). В формовочную смесь добавляют увлажнители (керосин, глицерин), растворители (ацетон, этиловый спирт) и другие вещества.

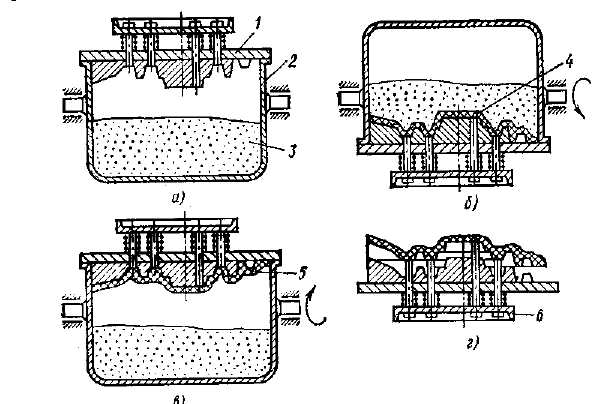

При изготовлении оболочковых форм модельную плиту и модель нагревают в печи до 200—250 "С и пульверизатором наносят разделительную смазку для облегчения последующего съема оболочки, затем плиту 1 закрепляют на опрокидывающемся бункере 2 {рис. 24, а) с формовочной смесью 3 и поворачивают его на. 180° (рис. 24, б). Формовочная смесь насыпается на модельную плиту и выдерживается 10—30 с. От теплоты модельной плиты термореактивная смола в пограничном слое расплавляется, склеивает песчинки и отвердевает с образованием песчано-смоляной оболочки 4 толщиной 5—15 мм в зависимости от времени выдержки. Бункер возвращается в исходное положение (рис. 24, в), излишки формовочной смеси ссыпаются, с готовой оболочки 5, модельная плита с оболочкой прокаливается в печи при температуре 300—350 °С, при этом смола переходит в твердое необратимое состояние. Твердая оболочка снимается с модели специальными выталкивателями 6 (рис. 24, г).

Рис.24. Последовательность операций при литье в оболочковые формы.

Кроме оболочковых форм этим способом изготовляют оболочковые стержни, при изготовлении которых используют нагреваемые металлические стержневые ящики. При сборке форм полуформы склеивают специальным клеем на прессах, что обеспечивает высокую прочность шва.

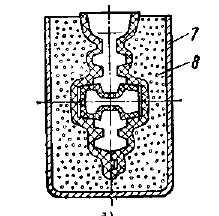

Заливка форм производится в вертикальном или горизонтальном положении оболочки. При заливке форм в вертикальном поло-женин их помещают в опоку 7 и засыпают чугунной дробью 8 для предохранения от преждевременного разрушения (рис. 24, д).

Выбивку отливок проводят на вибрационных решетках или на специальных выбивных установках. При очистке отливок удаляют заусенцы, зачищают на наждачных станках места подвода питателей и подвергают отливки дробеструйной обработке.

В промышленность внедрены многопозиционные автоматические машины и автоматические линии изготовления оболочковых форм и стержней. Литье в оболочковые формы обеспечивает высокую точность отливок, малую шероховатость поверхности, снижает расход формовочных материалов и объем механической обработки, повышает производительность труда. В оболочковых формах изготовляют отливки массой 0,20—50 кг и толщиной стенок 3—15 мм из всех литейных сплавов для приборов, автомобилей, тракторов, металлообрабатывающих станков и др.

24. Литье в кокиль.

Сущность способа литья в кокиль заключается в получении отливок из расплавленного металла в металлических формах — кокилях. Формирование отливки происходит в условиях интенсивного отвода теплоты от расплавленного металла и от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю.

Отливки с простой конфигурацией изготовляют в вытряхных кокилях. Несложные отливки с небольшими выступами и впадинами на наружных поверхностях изготовляют в кокилях с вертикальным разъемом. При изготовлении крупных, простых по конфигурации отливок используют кокили с горизонтальным разъемом Кокили с комбинированным разъемом применяют при изготовлении сложных отливок. Полости в отливках оформлены песчаными или металлическими стержнями. Металлические стержни удаляют из отливки до извлечения ее из кокиля, после образования прочной корки в отливке.

Расплавленный металл в форму подводят сверху; если снизу — сифоном, сбоку — через щелевидный питатель или питатели, расположенные на нескольких уровнях. Для удаления воздуха и газов по плоскости разъема кокиля прорезают вентиляционные каналы. Отливки из полости кокиля извлекают выталкивателями. Заданный тепловой режим литья обеспечивает система подогрева и охлаждения кокиля. Кокили изготовляют из серого и высокопрочного чугунов, стали и алюминиевых сплавов литьем, механической обработкой и другими способами.

Технологический процесс изготовления отливок в кокиль включает нагрев кокиля до 150—300 °С, нанесение на рабочую поверхность слоя теплоизоляционного покрытия толщиной 0,3—0,8 мм, установку стержней, соединение и скрепление частей кокиля, заливку расплавленного металла, выдержку для затвердевания залитого металла и формирования отливки, раскрытие и выбивку отливки. Для уменьшения скорости затвердевания и охлаждения отливки, а также для повышения стойкости кокиля на его рабочую поверхность наносят теплоизоляционные покрытия, приготовленные из огнеупорных материалов (кварцевой муки, талька, графита и др.) и связующего материала (жидкого стекла).

Все операции технологического процесса механизированы и автоматизированы. Применяют однопозиционные и многопозиционные автоматические кокильные машины и автоматические кокильные линии изготовления отливок. Литье в кокиль позволяет сократить, а во многих случаях полностью исключить расход формовочных и стержневых смесей, а также трудоемкие операции. формовки и выбивки форм, повысить точность размеров отливок и уменьшить шероховатость поверхности, снизить объем механической обработки отливок. Литье в кокиль позволяет получать разнообразные отливки с толщиной стенок 3—100 мм и массой от 0,1 до 500 кг. Литье в кокиль применяют при изготовлении корпусов приборов, деталей двигателей внутреннего сгорания и других деталей из чугуна, стали и сплавов цветных металлов.