- •1. Строение конструкционных материалов

- •2. Типы кристаллических решеток

- •3. Анизотропия кристаллов и его влияние на свойства материалов.

- •4. Дефекты кристаллических решеток.

- •5. Влияние дефектов кристаллических решеток на свойства материалов.

- •6. Виды кристаллических решеток сплава.

- •9. Технологические свойства

- •10. 11. 12. 13. Литейные сплавы и их применение.

- •16. Литейные свойства сплавов.

- •17. Способы изготовления отливок.

- •18. Литье в песчаные формы.

- •20. Ручная и механическая формовка песчаных смесей

- •21. Заливка литейных форм.

- •23. Литье в оболочковые формы.

- •24. Литье в кокиль.

- •25. Литье под давлением.

- •26. Центробежное литье

- •27. Общие принципы конструирования литых деталей.

- •28. Сущность процесса обработки материалов давлением

- •29. Виды обработки давлением и типы применяемого оборудования.

- •30. Прокатка

- •31. Волочение

- •32. Прессование

- •33. Ковка

- •34. Штамповка

- •35. Оборудование для обработки давлением

- •36. Физико-механические основы обработки давлением.

- •38.39 Холодная штамповка.

- •40. Выдавливание

- •41. Высадка.

- •42. Объемная холодная формовка

- •43. Листовая штамповка.

- •44. Разделительные операции.

- •45. Формоизменяющие операции.

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка.

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим .

- •8.3.4.2.5. Раздача.

- •46. Горячая объемная штамповка.

- •47. Разработка чертежа поковки.

- •48.49.50. Горячая объемная штамповка.

- •51. Понятие о сварке, физико-химические процессы при сварке.

- •52. Сварка давлением.

- •53. Контактная электрическая сварка.

- •54. Конденсаторная сварка.

- •55. Сварка трением.

- •56. Холодная сварка

- •57. Сварка плавлением.

- •58. Электрическая дуговая сварка

- •59. Ручная дуговая сварка.

- •60. Автоматическая дуговая сварка под флюсом

- •61. Сварка в среде защитных газов.

- •62. Электронно-лучевая сварка.

- •63. Лазерная сварка.

- •64. Электрошлаковая сварка.

- •65. Свариваемость металла

- •66. Дефекты сварных соединений.

- •69. Методы формообразования поверхностей.

- •70. Виды движений при механообработке.

- •71. Понятие о режимах резания (V,s,t).

- •72. Геометрические параметры срезаемого слоя при механообработке (на примере обтачивания)

- •74. Геометрические параметры резца.

- •75. Инструментальные материалы.

- •78. Источники образования тепла и уравнение теплового баланса при резании.

- •80. Схемы обработки поверхностей при токарной обработке.

- •81. Станки токарной группы.

- •82. Сверлильные станки.

- •83. Режущий инструмент и схемы обработки на сверлильных станках.

- •84 Схемы обработки на станках сверлильной группы.

- •86. Обработка на фрезерных станках.

- •87. Обработка на шлифовальных станках.

- •88. Методы зубонарезания.

- •89. Отделочные виды обработки.

- •18.2. Полирование.

- •18.3. Абразивно-жидкостная отделка.

- •18.4. Притирка.

- •18,5. Хонингование.

- •18.6. Суперфиниш

- •4.2.Маркировка сталей.

78. Источники образования тепла и уравнение теплового баланса при резании.

Резание сопровождается образованием теплоты. Количество теплоты Q (Дж/мин), выделяющейся в единицу времени, Q = PzV.

Причинами образования теплоты являются упруго-пластическое деформирование в зоне стружкообразования, трение стружки о переднюю поверхность лезвия инструмента, трение задних поверхностей лезвия инструмента о поверхность резания и обработанную поверхность заготовки

Теплообразование отрицательно влияет на процесс резания. Нагрев инструмента до высоких температур (800—1000 °С) вызывает структурные превращения в материале, из которого он изготовлен, снижение твердости инструмента и потерю его режущих способностей.

Для уменьшения отрицательного влияния теплоты на резание обработку следует вести с применением смазочно-охлаждающих средств. В зависимости от технологического метода обработки, физико-механических свойств материалов обрабатываемой заготовки и режущего инструмента, а также от режима резания применяют различные смазочно-охлаждающие средства, которые можно разделить на следующие группы:

жидкости: водные растворы солей, эмульсии, растворы мыл; минеральные, животные и растительные масла; минеральные масла с добавлением фосфора, серы, хлора (сульфофрезолы); керосин и растворы поверхностно-активных веществ в керосине; масла и эмульсия с добавлением смазывающих веществ графита, парафина, воска;

газы и газообразные вещества: газы С02, СС14, N55; пары поверхностно-активных веществ; распыленные жидкости (туман) и пены;

твердые вещества: порошки воска, парафина, петролатума, битума; мыльные порошки.

Чаще всего при обработке резанием применяют смазочно-охлаждающие жидкости. Обладая смазывающими свойствами, жидкости снижают внешнее трение стружки о переднюю поверхность лезвия инструмента и задних поверхностей лезвия инструмента о заготовку. Одновременно снижается работа деформирования. Общее количество теплоты, выделяющейся при резании, уменьшается. Смазочно-охлаждающие средства отводят теплоту во внешнюю среду, охлаждая тем самым режущий инструмент, деформируемый слой и обработанную поверхность заготовки.

80. Схемы обработки поверхностей при токарной обработке.

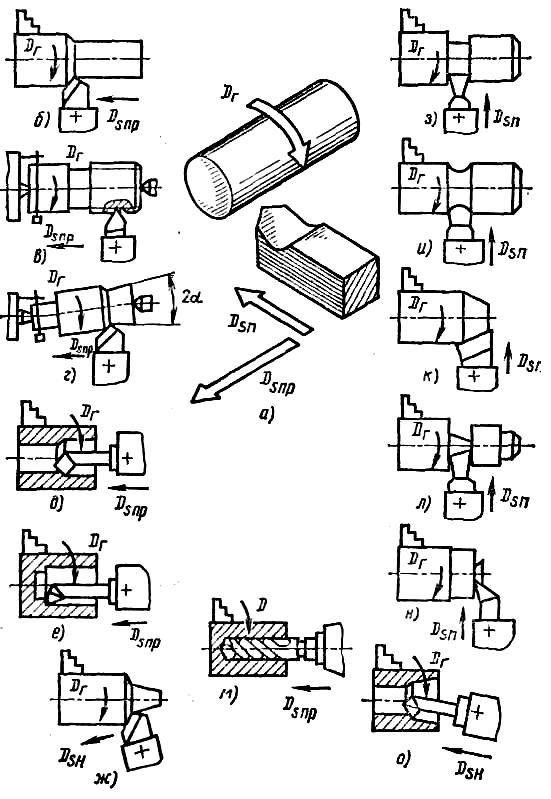

Схемы основных видов обработки поверхностей, показанные на рис.59 являются типовыми, так как их можно реализовать на универсальных токарных станках, полуавтоматах, автоматах и станках с ЧПУ.

Рис.59 Схемы обработки поверхностей заготовок на токарно-винтореэном станке.

Обработка поверхностей осуществляется с продольным или поперечным движением подачи (рис. 59 а). Формообразование поверхностей при обработке с продольным движением подачи осуществляется по методу следов, при обработке с поперечным движением подачи — в основном по методу копирования. Перемещения инструментов в направлениях движения подачи зависят от, типа станка, и управление ими осуществляется вручную (на универсадьных станках) от кулачков и копиров (на полуавтоматах и автоматах) или по управляющим командам программы системы ЧПУ станка.

Наружные цилиндрические поверхности обтачивают прямыми (рис.59 6) или упорными проходными резцами. Заготовки гладких валов обтачивают, устанавливая их в центрах. Заготовки ступенчатых валов обтачивают по схемам деления припуска на части или по схемам деления длины заготовки на части.

Наружные (рис.59е) и внутренние резьбы нарезают резьбовыми резцами, форма режущих кромок которых определяет профиль нарезаемых резьб. Нарезают как однозаходные, так и многозаходные резьбы.

Точение длинных пологих конусов (2ά= 8 ... 10") производят смещая в поперечном направлении корпус задней бабки относительно ее основания (рис.59 г) или используя специальное приспособление — конусную линейку. При обработке конических поверхностей на станках с ЧПУ продольное и поперечное движения подачи суммируются автоматически. Сквозные отверстия на токарно-винторезных станках растачивают проходными расточными ,резцами (рис. 59 д), глухие — упорными (рис.59 е).

С поперечным движением подачи на токарно-винторезных станках обтачивают кольцевые канавки (рис. 59з) прорезными резцами, фасонные поверхности (рис.59 и) фасонными стержневыми резцами, короткие конические поверхности — фаски (рис. 59к) — широкими резцами, у которых главный угол в плане равен половине угла при вершине конической поверхности. Отрезание деталей от заготовки (рис.59 л) выполняют отрезными резцами с наклонной режущей кромкой, что обеспечивает получение торца у готовой детали без остаточного заусенца. Подрезание торцов (рис.59н) выполняют специальными подрезными резцами.

На токарно-винторезных станках обработку отверстий выполняют сверлами (рис. 59м), зенкерами и развертками. В этом случае обработку ведут с продольным движением подачи режущего инструмента. Обтачивание наружных и растачивание внутренних конических поверхностей средней длины (рис.59ж,о) с любым углом конуса при вершине на токарно-винторезных станках производят с наклонным движением подачи резцов, при повороте верхнего суппорта.