- •1. Строение конструкционных материалов

- •2. Типы кристаллических решеток

- •3. Анизотропия кристаллов и его влияние на свойства материалов.

- •4. Дефекты кристаллических решеток.

- •5. Влияние дефектов кристаллических решеток на свойства материалов.

- •6. Виды кристаллических решеток сплава.

- •9. Технологические свойства

- •10. 11. 12. 13. Литейные сплавы и их применение.

- •16. Литейные свойства сплавов.

- •17. Способы изготовления отливок.

- •18. Литье в песчаные формы.

- •20. Ручная и механическая формовка песчаных смесей

- •21. Заливка литейных форм.

- •23. Литье в оболочковые формы.

- •24. Литье в кокиль.

- •25. Литье под давлением.

- •26. Центробежное литье

- •27. Общие принципы конструирования литых деталей.

- •28. Сущность процесса обработки материалов давлением

- •29. Виды обработки давлением и типы применяемого оборудования.

- •30. Прокатка

- •31. Волочение

- •32. Прессование

- •33. Ковка

- •34. Штамповка

- •35. Оборудование для обработки давлением

- •36. Физико-механические основы обработки давлением.

- •38.39 Холодная штамповка.

- •40. Выдавливание

- •41. Высадка.

- •42. Объемная холодная формовка

- •43. Листовая штамповка.

- •44. Разделительные операции.

- •45. Формоизменяющие операции.

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка.

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим .

- •8.3.4.2.5. Раздача.

- •46. Горячая объемная штамповка.

- •47. Разработка чертежа поковки.

- •48.49.50. Горячая объемная штамповка.

- •51. Понятие о сварке, физико-химические процессы при сварке.

- •52. Сварка давлением.

- •53. Контактная электрическая сварка.

- •54. Конденсаторная сварка.

- •55. Сварка трением.

- •56. Холодная сварка

- •57. Сварка плавлением.

- •58. Электрическая дуговая сварка

- •59. Ручная дуговая сварка.

- •60. Автоматическая дуговая сварка под флюсом

- •61. Сварка в среде защитных газов.

- •62. Электронно-лучевая сварка.

- •63. Лазерная сварка.

- •64. Электрошлаковая сварка.

- •65. Свариваемость металла

- •66. Дефекты сварных соединений.

- •69. Методы формообразования поверхностей.

- •70. Виды движений при механообработке.

- •71. Понятие о режимах резания (V,s,t).

- •72. Геометрические параметры срезаемого слоя при механообработке (на примере обтачивания)

- •74. Геометрические параметры резца.

- •75. Инструментальные материалы.

- •78. Источники образования тепла и уравнение теплового баланса при резании.

- •80. Схемы обработки поверхностей при токарной обработке.

- •81. Станки токарной группы.

- •82. Сверлильные станки.

- •83. Режущий инструмент и схемы обработки на сверлильных станках.

- •84 Схемы обработки на станках сверлильной группы.

- •86. Обработка на фрезерных станках.

- •87. Обработка на шлифовальных станках.

- •88. Методы зубонарезания.

- •89. Отделочные виды обработки.

- •18.2. Полирование.

- •18.3. Абразивно-жидкостная отделка.

- •18.4. Притирка.

- •18,5. Хонингование.

- •18.6. Суперфиниш

- •4.2.Маркировка сталей.

29. Виды обработки давлением и типы применяемого оборудования.

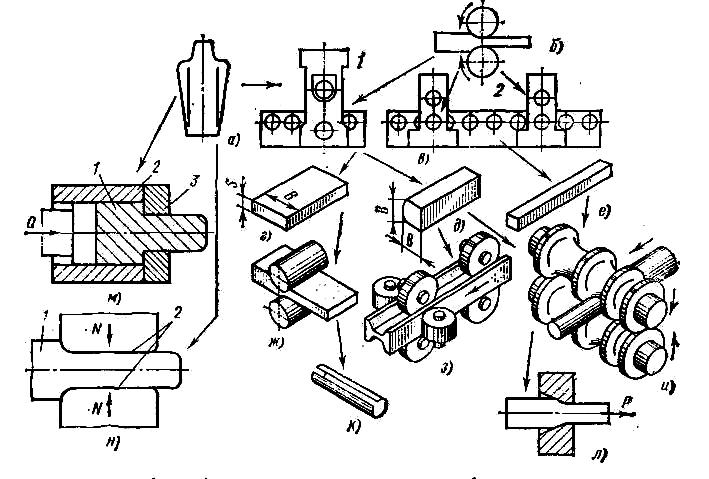

В зависимости от материала заготовки, формы и размеров деталей, типа производства применяют следующие виды обработки давлением: прокатку, волочение, прессование, ковку, штамповку. Основная масса выплавляемой в сталеплавильных цехах стали поступает в прокатные цехи в виде слитков (рис. 27 а) квадратного или прямоугольного сечения.

30. Прокатка

Прокатка - деформирование металла вращающимися валками для изменения формы и размеров поперечного сечения и увеличения длины предварительно нагретых или холодных заготовок (рис. 27 б). Валки бывают гладкие (для прокатки листов и лент) (рис. 27 ж) и калиброванные, имеющие на рабочей поверхности вырезы (ручьи) в соответствии с требуемой формой (профилем) прокатываемого изделия (рис. 27 и). Совокупность двух ручьев пары валков образует калибр. Обычно прокатка производится за несколько пропусков заготовки между валками с постепенным приближением ее сечения к форме и размерам требуемого профиля. Необходимое число калибров и их правильную конфигурацию (калибровка валков) устанавливают на основе анализа пластического течения металла при прокатке с учетом технико-экономических показателей процессов. Оптимальные варианты решений рассчитывают с помощью ЭВМ.

Рис. 27. Способы получения заготовок давлением.

Прокатку слитков производят на мощных обжимных станах — слябингах и блюмингах / с валками диаметром 800—1400 мм, а более мелких заготовок — на заготовочных станах 2 (рис. 27 в). На блюмингах и слябингах после каждого пропуска (их бывает 12—18) верхний валок автоматически опускается на величину обжатия заготовки, производимого при следующем пропуске. Автоматическая схема управления блюмингом включает в себя электронное устройство для счета рабочих ходов металла через валки и следящую систему с датчиком положения верхнего валка и устройством для программирования обжатий заготовки.

Технологические процессы прокатки обычно состоят из прокатки слитка в полупродукт и прокатки полупродукта в готовый прокат. Полупродуктом являются слябы (рис. 27 г) с размерами S = 65 - 300 мм и В = бОО - 1600 мм, блюмы (рис. 26 д) с размерами В X В = 200 X 200 -450 X 450 мм, а также более мелкие заготовки (рис. 27 е), получаемые из блюмов на заготовочных станах. Готовый прокат, полученный из полупродукта, применяют либо непосредственно в конструкциях, либо в качестве заготовок для последующей ковки, штамповки, сварки и для изготовления деталей обработкой резанием. Совокупность различных профилей проката разных размеров называется сортаментом. Сортамент прокатываемых профилей делят на четыре группы: листовой прокат, сортовой прокат, трубы и специальные виды проката.

Листовой прокат (рис. 27 ж) получают прокаткой слябов на листовых станах. Листы толщиной 4—160 мм относят к толстым листам, а толщиной 0,2—4 мм — к тонким. Листы толщиной менее 0,2 мм называют фольгой. Листовую сталь делят также в зависимости от ее назначения, например, на электротехническую, автотракторную, судостроительную и т. д. Листы из холоднокатаной стали имеют большую точность по толщине и лучшую поверхность, чем точность и поверхность листов из горячекатаной. В процессе высокоскоростной прокатки бесконтактные (например, радиоизотопные) приборы измеряют толщину полосы и подают соответствующие сигналы в систему ее автоматического регулирования.

Сортовой прокат — простой (в сечении квадрат, круг, прямоугольник, шестигранник) и сложной — фасонной формы (двутавровые балки, швеллеры, рельсы, уголки и т. п.) прокатывают на сортовых станах из блюмов или заготовок, пропуская их через ряд (9—15) соответствующих калибров (рис. 26 з, и). Чем сложнее профиль готового проката и чем больше его размеры отличаются от профиля и размеров исходной заготовки, тем больше калибров требуется.

Трубы получают сваркой заготовок (рис.26 к), свернутых из полосы (сварные трубы диаметром 10—1420 мм), или прокаткой на автоматических трубопрокатных станах из заготовок круглого сечения (бесшовные трубы диаметром 30—650 мм). Специальные виды проката: колеса и бандажи для железнодорожного транспорта, зубчатые колеса, шары, периодические профили (с периодически изменяющейся формой и площадью поперечного сечения вдоль оси заготовки) и т. д. получают на прокатных станах специальных конструкций.

Для прокатного производства характерны принципы непрерывности технологических операций, комплексная механизация и автоматизация на базе ЭВМ, позволяющих автоматически вести технологические процессы на наивыгоднейших режимах.