- •1. Строение конструкционных материалов

- •2. Типы кристаллических решеток

- •3. Анизотропия кристаллов и его влияние на свойства материалов.

- •4. Дефекты кристаллических решеток.

- •5. Влияние дефектов кристаллических решеток на свойства материалов.

- •6. Виды кристаллических решеток сплава.

- •9. Технологические свойства

- •10. 11. 12. 13. Литейные сплавы и их применение.

- •16. Литейные свойства сплавов.

- •17. Способы изготовления отливок.

- •18. Литье в песчаные формы.

- •20. Ручная и механическая формовка песчаных смесей

- •21. Заливка литейных форм.

- •23. Литье в оболочковые формы.

- •24. Литье в кокиль.

- •25. Литье под давлением.

- •26. Центробежное литье

- •27. Общие принципы конструирования литых деталей.

- •28. Сущность процесса обработки материалов давлением

- •29. Виды обработки давлением и типы применяемого оборудования.

- •30. Прокатка

- •31. Волочение

- •32. Прессование

- •33. Ковка

- •34. Штамповка

- •35. Оборудование для обработки давлением

- •36. Физико-механические основы обработки давлением.

- •38.39 Холодная штамповка.

- •40. Выдавливание

- •41. Высадка.

- •42. Объемная холодная формовка

- •43. Листовая штамповка.

- •44. Разделительные операции.

- •45. Формоизменяющие операции.

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка.

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим .

- •8.3.4.2.5. Раздача.

- •46. Горячая объемная штамповка.

- •47. Разработка чертежа поковки.

- •48.49.50. Горячая объемная штамповка.

- •51. Понятие о сварке, физико-химические процессы при сварке.

- •52. Сварка давлением.

- •53. Контактная электрическая сварка.

- •54. Конденсаторная сварка.

- •55. Сварка трением.

- •56. Холодная сварка

- •57. Сварка плавлением.

- •58. Электрическая дуговая сварка

- •59. Ручная дуговая сварка.

- •60. Автоматическая дуговая сварка под флюсом

- •61. Сварка в среде защитных газов.

- •62. Электронно-лучевая сварка.

- •63. Лазерная сварка.

- •64. Электрошлаковая сварка.

- •65. Свариваемость металла

- •66. Дефекты сварных соединений.

- •69. Методы формообразования поверхностей.

- •70. Виды движений при механообработке.

- •71. Понятие о режимах резания (V,s,t).

- •72. Геометрические параметры срезаемого слоя при механообработке (на примере обтачивания)

- •74. Геометрические параметры резца.

- •75. Инструментальные материалы.

- •78. Источники образования тепла и уравнение теплового баланса при резании.

- •80. Схемы обработки поверхностей при токарной обработке.

- •81. Станки токарной группы.

- •82. Сверлильные станки.

- •83. Режущий инструмент и схемы обработки на сверлильных станках.

- •84 Схемы обработки на станках сверлильной группы.

- •86. Обработка на фрезерных станках.

- •87. Обработка на шлифовальных станках.

- •88. Методы зубонарезания.

- •89. Отделочные виды обработки.

- •18.2. Полирование.

- •18.3. Абразивно-жидкостная отделка.

- •18.4. Притирка.

- •18,5. Хонингование.

- •18.6. Суперфиниш

- •4.2.Маркировка сталей.

38.39 Холодная штамповка.

Холодная штамповка — это формообразование деталей в штампах холодной пластической деформацией металла заготовки при комнатной температуре. Холодная штамповка является одним из наиболее прогрессивных методов получения качественных заготовок в машиностроительной, приборостроительной, электротехнической и других отраслях промышленности. Она обеспечивает достаточно высокую точность и малую шероховатость поверхности заготовок при малых отходах металла и низкой трудоемкости и себестоимости их изготовления. Производительность автоматической холодной штамповки достигает нескольких сотен заготовок в минуту.

Возможность осуществления процессов холодной штамповки и качество готовых заготовок во многом определяет качество исходного материала. В металлургических процессах выплавки металла нужно обеспечить его необходимый химический состав и отсутствие загрязнений металла. Технологические режимы прокатки и термообработки заготовок должны способствовать получению равномерной мелкозернистой структуры металла. Нужно обеспечить правильные условия хранения металла на складе и каждую новую партию металла проверить на штампуемость. Чем больше штампуемость металла, тем более сложные изделия и с наименьшими трудностями можно получить из него холодной штамповкой.

Большое значение имеет подготовка поверхности заготовок: удаление окалины, загрязнений и поверхностных дефектов. Заготовки обычно смазывают для снижения усилий штамповки, повышения стойкости инструмента, обеспечения качества поверхности и предотвращения трещин и других дефектов деталей. Для создания прочного разделительного слоя между инструментом и заготовкой поверхность последней покрывают промежуточным слоем (например, фосфатированне, омеднение, цинкование и др.).

В процессах холодной штамповки непрерывно меняется не только форма, но и структура металла и его физико-механические характеристики. Возникающий при этом наклеп металла в некоторых случаях ограничивает возможности формообразования, поэтому процессы холодной штамповки часто выполняют за несколько технологических переходов с постепенным приближением к окончательной форме и размерам готовых деталей и с промежуточным отжнгом для восстановления пластических свойств металла.

В зависимости от характера деформирования и конструкции штампов, которые определяет тип штампуемой заготовки, холодную штамповку делят на объемную (сортового металла) и листовую (листового металла). Объемную штамповку выполняют на прессах или специальных холодиоштамповочных автоматах. Ее основными разновидностями являются: высадка, выдавливание и объемная формовка.

40. Выдавливание

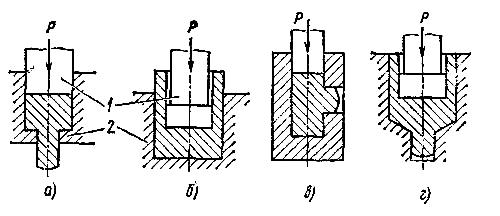

Выдавливание - это формообразование сплошных или полых изделий вследствие пластического течения металла из полости штампа через отверстия соответствующей формы. Различают прямое, обратное, боковое и комбинированное выдавливания(рис. 31). При прямом выдавливании металл течет из матрицы 2 в направлении движения пуансона . При этом зазор между пуансоном и матрицей должен быть небольшим, чтобы в него не вытекал металл. В противном случае образуется торцовый заусенец, который нужно удалять дополнительной обработкой. Этим способом получают детали типа стержня с утолщением (например, клапаны), трубки или полые стаканы с фланцем.

При обратном выдавливании металл течет навстречу пуансону в кольцевой зазор между пуансоном 1 и матрицей 2 (для получения деталей с дном: экраны радиоламп, тюбики и т. п.) или, реже, в отверстие в пуансоне (для получения деталей типа стержня с фланцем). Толщина стенки

Рис. 31. Схемы выдавливания:

а — прямое; 6 — обратное; в — боковое; г— комбинированное

выдавленных стальных деталей обычно 1,5—5 мм, алюминиевых —более 0,08 мм. При боковом выдавливании металл течет в боковые отверстия матрицы под углом к направлению движения пуансона. Так получают детали с отростками типа тройников, крестовин и т. п. Для их удаления из штампов матрицу делают составной из двух половин с плоскостью разъема, проходящей через осевые линии исходной заготовки и получаемого отростка. При комбинированном выдавливании металл течет одновременно по нескольким направлениям. При этом возможны различные сочетания схем выдавливания, например, прямое и обратное выдавливание.

Заготовками для выдавливания служит проволока (катанка) и горячекатаный пруток нормальной точности. Иногда заготовки вырубают из листа. В этом случае требуется хорошее качество среза и устранение отжигом наклепа краев заготовки после вырубки, чтобы предотвратить разрывы кромок стаканов при выдавливании. Выдавливанием получают детали преимущественно цилиндрической или близкой к ней формы, реже -детали с неконцентричными участками в машиностроительной, приборостроительной, электротехнической и других отраслях промышленности; например, корпуса автомобильных свечей зажигания, конденсаторных батарей, генераторов,