- •1. Строение конструкционных материалов

- •2. Типы кристаллических решеток

- •3. Анизотропия кристаллов и его влияние на свойства материалов.

- •4. Дефекты кристаллических решеток.

- •5. Влияние дефектов кристаллических решеток на свойства материалов.

- •6. Виды кристаллических решеток сплава.

- •9. Технологические свойства

- •10. 11. 12. 13. Литейные сплавы и их применение.

- •16. Литейные свойства сплавов.

- •17. Способы изготовления отливок.

- •18. Литье в песчаные формы.

- •20. Ручная и механическая формовка песчаных смесей

- •21. Заливка литейных форм.

- •23. Литье в оболочковые формы.

- •24. Литье в кокиль.

- •25. Литье под давлением.

- •26. Центробежное литье

- •27. Общие принципы конструирования литых деталей.

- •28. Сущность процесса обработки материалов давлением

- •29. Виды обработки давлением и типы применяемого оборудования.

- •30. Прокатка

- •31. Волочение

- •32. Прессование

- •33. Ковка

- •34. Штамповка

- •35. Оборудование для обработки давлением

- •36. Физико-механические основы обработки давлением.

- •38.39 Холодная штамповка.

- •40. Выдавливание

- •41. Высадка.

- •42. Объемная холодная формовка

- •43. Листовая штамповка.

- •44. Разделительные операции.

- •45. Формоизменяющие операции.

- •8.3.4.2.1. Гибка

- •8.3.4.2.2. Вытяжка.

- •8.3.4.2.3. Отбортовка

- •8.3.4.2.4.Обжим .

- •8.3.4.2.5. Раздача.

- •46. Горячая объемная штамповка.

- •47. Разработка чертежа поковки.

- •48.49.50. Горячая объемная штамповка.

- •51. Понятие о сварке, физико-химические процессы при сварке.

- •52. Сварка давлением.

- •53. Контактная электрическая сварка.

- •54. Конденсаторная сварка.

- •55. Сварка трением.

- •56. Холодная сварка

- •57. Сварка плавлением.

- •58. Электрическая дуговая сварка

- •59. Ручная дуговая сварка.

- •60. Автоматическая дуговая сварка под флюсом

- •61. Сварка в среде защитных газов.

- •62. Электронно-лучевая сварка.

- •63. Лазерная сварка.

- •64. Электрошлаковая сварка.

- •65. Свариваемость металла

- •66. Дефекты сварных соединений.

- •69. Методы формообразования поверхностей.

- •70. Виды движений при механообработке.

- •71. Понятие о режимах резания (V,s,t).

- •72. Геометрические параметры срезаемого слоя при механообработке (на примере обтачивания)

- •74. Геометрические параметры резца.

- •75. Инструментальные материалы.

- •78. Источники образования тепла и уравнение теплового баланса при резании.

- •80. Схемы обработки поверхностей при токарной обработке.

- •81. Станки токарной группы.

- •82. Сверлильные станки.

- •83. Режущий инструмент и схемы обработки на сверлильных станках.

- •84 Схемы обработки на станках сверлильной группы.

- •86. Обработка на фрезерных станках.

- •87. Обработка на шлифовальных станках.

- •88. Методы зубонарезания.

- •89. Отделочные виды обработки.

- •18.2. Полирование.

- •18.3. Абразивно-жидкостная отделка.

- •18.4. Притирка.

- •18,5. Хонингование.

- •18.6. Суперфиниш

- •4.2.Маркировка сталей.

5. Влияние дефектов кристаллических решеток на свойства материалов.

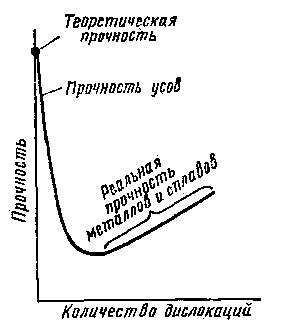

Влияние дефектов строения на свойства материалов огромно. Например, прочность реальных кристаллов на сдвиг из-за наличия дефектов строения уменьшается на три-четыре порядка по сравнению с той же характеристикой идеального кристалла. Влияние дефектов строения на прочностные характеристики металлов не однозначно. Из представленной на рис. 6 зависимости видно, что прочность практически бездефектных кристаллов (так называемых «усов») очень высока. Увеличение количества дефектов строения в 1 см3 приводит к резкому снижению прочности. Точка перегиба кривой характеризует прочность металлов, которые принято называть «чистыми». Дальнейшее увеличение дефектов, например, введением легирующих примесей или методами специального искажения

Р ис.

6. Зависимость прочности

кристаллического тела от плотности

дефектов строения

ис.

6. Зависимость прочности

кристаллического тела от плотности

дефектов строения

кристаллической решетки повышает реальную прочность металлов . Для создания наиболее прочных материалов стараются получить оптимальное количество дефектов. Наибольшее упрочнение достигается при плотности дислокаций 1012—1018 на 1 см8.

Кроме влияния на прочностные характеристики дефекты решетки играют большую роль в процессах диффузии и самодиффузии, которые во многом определяют скорости протекания химических реакций в твердом теле, а также ионную проводимость кристаллов. Дефекты кристаллической решетки, распределенные необходимым образом по объему кристалла, позволяют создавать в одном образце области с различными типами проводимости, что является необходимым при изготовлении некоторых полупроводниковых элементов.

6. Виды кристаллических решеток сплава.

В зависимости от температуры и давления многие металлы могут образовывать различные типы кристаллических решеток. Эта способность металлов носит название полиморфизма или аллотропии. Полиморфные превращения свойственны таким широко применяемым в машиностроении металлам, как Fe, Ti, Mn, Co, Sn. Полиморфные модификации элементов обычно обозначают, начиная с наиболее низкотемпературны, буквами α, β, γ, δ и т. д. Так например: железо при нагреве до температуры 910 °С образует модификацию α-Fe с ОЦК-решеткой, в интервале 910—1400 °С — γ-Fe с ГЦК-решеткой и свыше 1400 °С — δ-Fe с решеткой ОЦК. При этом происходит существенное изменение свойств материала. Это явление широко используют в технике для улучшения обрабатываемости металлов, при их термообработке и других процессах.

7. Фазы и виды фаз.

В технике значительно чаще применяют не чистые металлы, а сплавы, состоящие из двух или нескольких элементов, называемых компонентами. В качестве компонентов сплавов могут быть как чистые элементы, так и химические соединения. Широкое применение сплавов в качестве машиностроительных материалов можно объяснить тем, что они обладают разнообразным комплексом свойств, которые могут быть направленно изменены в зависимости от количества и вида компонентов, а также с помощью термической или других видов обработки.

Рис. 7. Виды кристаллических решеток

сплавов.

Рис. 7. Виды кристаллических решеток

сплавов.

а — твердый раствор замещения; б — твердый раствор внедрения; в — химическое соединение

При сплавлении компоненты образуют в сплаве фазы - однородные объемы, разграниченные друг от друга поверхностями раздела — границами, при переходе через

которые свойства изменяются скачкообразно. В сплавах образуются следующие основные фазы: твердые растворы, химические соединения и механические смеси.

Твердые растворы являются наиболее распространенной фазой в металлических сплавах. Характерной особенностью их строения является сохранение кристаллической решетки металла-растворителя. Растворенные металлы могут быть распределены в ней в виде твердого раствора замещения (рис. 7, а) в том случае, если у обоих компонентов однотипные решетки, достаточно близкие атомные радиусы и физико-химические свойства, или в виде твердого раствора внедрения (рис. 7, б), если атомный радиус растворенного компонента достаточно мал.

Химические соединения обычно образуются между металлами и неметаллами и обладают свойствами неметаллических включений, а также между металлами. При этом образуется новый тип кристаллической решетки, отличной от решеток составляющих компонентов и обладающий другими свойствами (рис.7, в). При сплавлении компонентов с весьма различными атомными радиусами и электрохимическими свойствами взаимная растворимость практически отсутствует. В этом случае образуется механическая смесь кристаллов компонентов.

. Как правило, в многокомпонентных металлических сплавах можно одновременно встретить три вида фаз. Направленным изменением сочетания компонентов в сплавах можно изменять количество дефектов строения и, следовательно, управлять физико-механическими характеристиками.

Фазовый состав сплавов в зависимости от температуры и концентрации химических компонентов в условиях равновесия обычно изображают на диаграмме состояния .

Сплавы железа и углерода с содержанием углерода до 2,12 % называют сталями, а сплавы железа и углерода с содержанием углерода более 2,12 % называют чугунами.

Структурные составляющие железоуглеродистых сплавов. В зависимости от температуры и концентрации углерода железоуглеродистые сплавы имеют следующие составляющие:.

Аустенит - твердый раствор углерода в у-железе с предельной концентрацией углерода 2,14 % при температуре 1147°С; с понижением температуры до 727°С концентрация углерода уменьшается до 0,8 %; сталь со структурой аустенита имеет высокие пластичность и вязкость. Аустенит не магнитен.

Феррит - твердый раствор углерода в а-железе с предельной концентрацией углерода 0,02 % при температуре 727°С; сталь со структурой феррита ферромагнитна вплоть до температуры Кюри 770°С, имеет малую твердость и высокую пластичность.

Цементит - химическое соединение железа с углеродом Fe3C (6,67 % С); ферромагнитен до температуры Кюри 210 °С, имеет высокие твердость и хрупкость.

Перлит - механическая смесь (эвтек-тоид) феррита и цементита, образующаяся при эвтектоидном распаде аустенита (0,8 % С); сталь, имеющая структуру перлита ферромагнитна, обладает повышенными прочностью и твердостью.

Ледебурит (4,3 % С) - механическая смесь (эвтектика) аустенита и цементита; ниже температуры 727 °С аустенит превращается в перлит, при этом образуется смесь перлита и цементита - превращенный ледебурит.

Графит - углерод в свободном состоянии, образующийся в чугунах в результате распада цементита при медленном охлаждении. Графит не магнитен, мягок и обладает низкой прочностью.

8. Механические свойства материалов.

При выборе материала для конструкции исходят из комплекса свойств, которые подразделяют на механические, физико-химические, технологические и эксплуатационные. К основным механическим свойствам относят прочность, пластичность, ударную вязкость, усталостную прочность, ползучесть, твердость и износостойкость. Под прочностью понимают способность материала сопротивляться деформации или разрушению под действием статических или динамических нагрузок. При статических нагрузках производят испытания на растяжение, сжатие, изгиб и кручение. Показателем прочности является предел прочности образца испытуемого металла ,приведенного на рис. 9, а.

![]() ,

,

где P - нагрузка, необходимая для разрушения стандартного образца, МН м;

F0

- площадь поперечного

сечения образца в мм![]() .

.

Упругая пластическая деформация. Деформацией называется изменение размеров и формы металла под действием приложенных сил. Деформация металла бывает упругой, устраняющейся после прекращения действия внешних сил, и пластической, остающейся после прекращения действия внешних сил.

При упругой деформации под действием приложенной нагрузки расстояние между атомами в кристаллической решетке изменяется. При растяжении атомы удаляются, а при сжатии сближаются. Изменение межатомного расстояния очень мало и после снятия нагрузки смещенные атомы под действием сил притяжения (после растяжения) и отталкивания (после сжатия) становятся на свои места.

При пластической деформации происходит скольжение (сдвиг) одной части кристалла относительно другой как результат перемещения атомов по определенным плоскостям кристаллической решетки. Для того чтобы сдвиг произошел путем одновременного смещения одной части кристалла относительно другой, потребовалось бы усилие, в сотни раз превышающее затрачиваемое при деформации реального металла. Как было указано выше, кристалл реального металла имеет ряд деффектов - дислокаций и пластический сдвиг в реальном кристалле есть процесс перемещения дислокаций. В реальном металле число дислокаций очень велико. Образование дислокаций требует значительной энергии, но они легко перемещаются. Таким образом, процесс скольжения в кристалле реального металла происходит не путем одновременного сдвига всей атомной плоскости, а путем перемещения дислокаций вдоль плоскости скольжения. Следовательно, если в кристалле нет дислокаций, то он обладает весьма высокой прочностью, равной теоретической. Это доказано созданием и исследованием бездислокационных кристаллов.

Методы испытания механических свойств металлов.

В зависимости от способа приложения нагрузки методы испытания механических свойств металлов делят на три группы:

статические, когда нагрузка возрастает медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, срез, твердость);

динамические, когда нагрузка возрастает с большой скоростью, ударные (испытание на удар);

испытания при повторно-переменных нагрузках, когда она в процессе испытания многократно изменяется по величине или по величине и знаку (испытание на усталость).

Необходимость проведения испытания в различных условиях определяется различием в условиях работы деталей машин, инструментов и других металлических изделий.

Испытание на растяжение. Для испытания на растяжение применяют цилиндрические или плоские образцы определенной формы и размеров по стандарту. Испытание образцов на растяжение проводится на разрывных машинах с механическим или гидравлическим приводом. Эти машины снабжены специальным приспособлением, на котором при испытании (растяжении) автоматически записывается диаграмма растяжения.

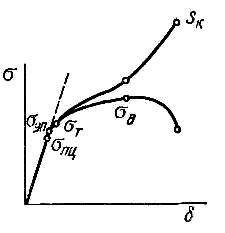

Рис.8 Диаграмма растяжения.

Учитывая, что на характер диаграммы растяжения влияет размер образца, диаграмму строят (рис.8) в координатах напряжение σ (в Н/м2 или кгс/мм2) — относительное удлинение δ (в %). При испытании на растяжение определяют следующие характеристики механических свойств: пределы пропорциональности, упругости, текучести, прочности, истинного сопротивления разрыву, относительное удлинение и сужение.

Пределом пропорциональности (условным) σпц называется такое напряжение, когда отступление от линейной зависимости между нагрузкой и удлинением достигает такой величины, при которой тангенс угла, образуемого касательной к кривой нагрузка — деформация с осью нагрузок, увеличивается, например, на 25 или 50% по сравнению с первоначальным значением:

![]() ,

,![]()

где Рпр — нагрузка, соответствующая пределу пропорциональности (условному).

Пределом упругости (условным) σуп называется напряжение, при котором остаточное удлинение достигает 0,05% от расчетной величины образца и определяется по формуле

![]()

где Р0,05 — нагрузка, соответствующая пределу упругости (условному).

Пределом текучести (физическим) σт называется наименьшее напряжение, при котором образец деформируется (течет) без заметного увеличения нагрузки:

![]() ,

,

где Рт - нагрузка, соответствующая пределу текучести (физическому).

Пределом текучести (условным) σ0,2 называется напряжение, при котором остаточное удлинение достигает 0,2 % от расчетной длины образца:

![]()

где Р0,2 - нагрузка, соответствующая пределу текучести (условному).

Пределом прочности (временным сопротивлением) σв называется напряжение, отвечающее наибольшей нагрузке Рв , предшествующей разрушению образца:

![]()

Истинным сопротивлением разрушению SК называется напряжение, определяемое отношением нагрузки Рк в момент разрыва образца к площади поперечного сечения FK образца в шейке после разрыва:

![]()

Относительным удлинением δ называется отношение абсолютного удлинения, т. е. приращения расчетной длины образца после разрыва к его первоначальной расчетной длине и выражается в процентах:

![]()

![]()

где l и l0 - длина образца до и после разрыва соответственно.

Относительным удлинением характеризуется пластичность металла— это свойство твердых материалов изменять без разрушения форму и размеры под влиянием нагрузки или напряжений, устойчиво сохраняя образовавшуюся форму и размеры после прекращения этого влияния.

Рис.9. Испытания для определения механических характеристик:

а - предела прочности и пластических характеристик; б — ударной вязкости;

в — твердости (по Бринеллю).

образца на копре (рис.9б), на усталостную прочность — определяя прочность при динамических нагрузках определяют по данным испытаний: на

ударную вязкость - (ударом разрушают стандартный образец (рис.9б) на копре) на усталостную прочность определяют способность материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок, на ползучесть — определяя способность нагретого материала медленно и непрерывно деформироваться при постоянных нагрузках. Наиболее часто применяют испытания на ударную вязкость, показателем которого является работа, затраченная на разрушение стандартного образца.

![]() ,

,

где А - работа, затраченная на разрушение образца, МНм;

F— площадь поперечного сечения разрушаемого образца, ма.

где А = РН—Ph, здесь Р —вес маятника, МН; H и h - высота подъема маятника до и после разрушения образца соответственно.

Испытание на твердость.

Твердостью называется способность металла сопротивляться внедрению в него другого, более твердого тела. Определение твердости является наиболее часто применяемым методом испытания металлов. Для определения твердости не требуется изготовления специальных образцов, т. е. испытание проводится без разрушения детали.

Существуют различные методы определения твердости — вдавливанием, царапанием, упругой отдачей, а также магнитный метод. Наиболее распространенным является метод вдавливания в металл стального шарика, алмазного конуса или алмазной пирамиды. Для испытания на твердость применяют специальные приборы, несложные по устройству и простые в обращении.

Твердость по Бринеллю В поверхность испытываемого металла с определенной силой вдавливают стальной закаленный шарик диаметром 10, 5 или 2,5 мм . В результате на поверхности металла получается отпечаток (лунка). Диаметр отпечатка измеряют специальной лупой с делениями. Число твердости по Бринеллю записывается латинскими буквами НВ после которых записывается числовой показатель твердости. Например, твердость по НВ 220. Метод Бринелля не рекомендуется применять для металлов твердостью более НВ450, так как шарик может деформироваться и результат получится неправильным. Нельзя также испытывать тонкие материалы, которые при вдавливании шарика продавливаются.

Твердость по Роквеллу - испытание на твердость вдавливанием конуса или шарика в поверхность испытываемого металла. Вдавливают алмазный конус с углом 120° или стальной закаленный шарик диаметром 1,59 мм Испытания шариком применяют при определении твердости мягких материалов, а алмазным конусом – при испытании твердых материалов. Число твердости по Роквеллу записывается латинскими буквами HRC после которых записывается числовое значение твердости. Например, твердость по HRC 230.

Твердость по Виккерсу - испытание на твердость вдавливанием пирамиды В поверхность металла вдавливают четырехгранную алмазную пирамиду .По нагрузке, приходящейся на единицу поверхности отпечатка, определяют число твердости, обозначаемое HV 140.

Испытание

на микротвердость.

Это испытание применяют при определении

твердости микроскопически малых объемов

металла, например твердости отдельных

структурных составляющих сплавов.

Микротвердость определяют на специальном

приборе, состоящем из механизма нагружения

с алмазным наконечником и металлографического

микроскопа. Поверхность образца

подготавливают так же, как и для

микроисследования (шлифование,

полирование, травление). Четырехгранная

алмазная пирамида (с углом при вершине

136°, таким же как и у пирамиды при испытании

по Виккерсу) вдавливается в испытываемый

материал под очень малой нагрузкой.

Твердость определяется величиной

![]() или

или

![]() .

.