- •Резервы экономии топлива на автомобильном транспорте.

- •2 Влияние технического состояния узлов, систем и агрегатов автомобиля на топливную экономичность.

- •Контроль топливной экономичности в дорожных и стендовых условиях.

- •Объемные расходомеры.

- •Турбинные расходомеры.

- •Ротаметрические расходомеры.

- •7 Схемы подключения расходомеров к системам питания двигателей.

- •8 Причины появления токсичных веществ при сгорании топлива в цилиндрах двигателя.

- •9 Основные токсичные вещества и их краткая характеристика воздействия на человека; шкала относительной токсичности.

- •Шкала токсичного действия

- •10 История принятия стандартов, ограничивающих выбросы вредных веществ в атмосферу.

- •11 Контроль токсичности отработавших газов методом каталитического окисления компоненты.

- •12 Контроль токсичности отработавших газов методом инфракрасной спектроскопии.

- •13 Контроль содержания кислорода в отработавших газах.

- •14 История внедрения на автомобильном транспорте нейтрализаторов каталитического окисления вредных веществ.

- •15 Основные извлечения из гост р 52033-2003 «Автомобили с бензиновыми двигателями. Выбросы загрязняющих веществ с отработавшими газами. Нормы и методы контроля при оценке технического состояния».

- •6. Методы измерений

- •6.1. Общие требования

- •6.2. Подготовка к проведению измерений

- •6.3. Проведение измерений на автомобилях без нейтрализаторов.

- •6.4. Проведение измерений на автомобилях, оснащенных системами нейтрализации.

- •16 Средства контроля дымности отработавших газов.

- •1. Область применения

- •4. Нормы дымности

- •18 Контроль цпг методом измерения давления конца такта сжатия.

- •19 Контроль цпг измерением вакуума в надпоршневом пространстве.

- •20 Контроль цпг и грм по утечке сжатого воздуха из надпоршневого пространства.

- •21 Контроль цпг по токам стартера.

- •22 Контроль грм и кшм анализом спектра вибраций работающего двигателя.

- •23 Контроль технического состояния работающего двигателя методом его прослушивания.

- •24 Контроль технического состояния двигателя методом спектрального анализа картерного масла.

- •25 Определение зазоров в кривошипно-шатунном механизме с помощью пневмовакуумной установки госнити.

- •26 Общая характеристика охлаждающих жидкостей.

- •27 Этиленгликолевые антифризы.

- •28 Техническое обслуживание систем охлаждения (пополнение и замена антифриза).

- •29 Оценка качества антифриза при его приобретении.

- •30 Контроль герметичности системы охлаждения и натяжения ремня привода агрегатов; оценка работоспособности термостата.

- •31 Контроль вентиляционного и выпускного клапанов пробки радиатора (расширительного бачка) с помощью пневмотестера

- •32 Маркировка автомобильных ламп. Галогеновые лампы; принцип действия.

- •33 Причины перегорания нитей ламп накаливания.

- •34 Газоразрядные ксеноновые лампы. Устройство и принцип действия.

- •35 Светодиодные фары.

- •36 Классификация оптических элементов фар и их маркировка

- •37 Характеристика фар с симметричным и асимметричным распределениями световых потоков.

- •38 Противотуманные фары.

- •39 Дневные ходовые огни.

- •40 Оборудование и технология контроля фар.

- •41 Перспективные системы головного освещения и проблемы их внедрения.

- •42 Особенности эксплуатации автомобилей в условиях низких температур.

- •43 Причины затрудненного пуска двс в условиях низких температур.

- •44 Облегчение пуска двигателей с помощью пусковых легковоспламеняющихся жидкостей.

- •45 Облегчение пуска двигателей применением зимних масел, разжижающих добавок, более плотного электролита в акб, присадок к топливу и специальных топлив.

- •46 Обзор видов тепловых подготовок двс

- •47 Воздухообогрев

- •48 Подогрев двс с помощью газовых горелок инфракрасного излучения.

- •49 Электрообогрев и индивидуальные подогреватели

- •50 Обоснование выбора тепловой подготовки.

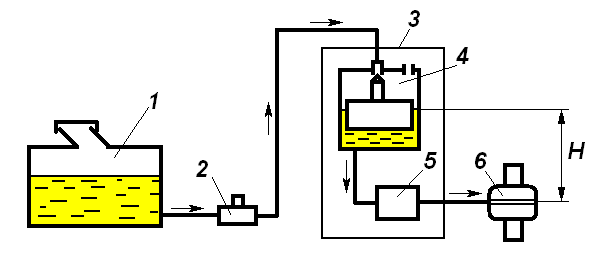

7 Схемы подключения расходомеров к системам питания двигателей.

Для успокоения колебаний в топливной системе применяют поплавковые камеры

Рис.1.11. Схема расходомера с поплавковой камерой:

1 – топливный бак; 2 – топливоподкачивающий насос (бензонасос); 3 – блок расходомера; 4 – поплавковая камера; 5 – измеритель расхода; 6 – карбюратор

Несмотря на простоту конструкции и хорошую работу поплавковой камеры, рассмотренная схема обладает крупным недостатком: давление подачи зависит от высоты расположения поплавковой камеры. Потому данная схема применима только для карбюраторных двигателей. Для обеспечения такого давления на входе в карбюратор высота должна быть около 1м, что вполне приемлемо. Для других неприемлимо, т.к. не создается нужное давлении.

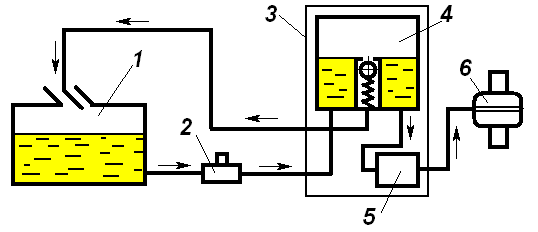

В универсальной схеме подключения вместо поплавковой камеры используется гидроаккумулятор с подпружиненным регулируемым клапаном. При настройке расходомера клапан гидроаккумулятора регулируется на давление, несколько меньше давления, развиваемого топливоподкачивающим насосом. В этом случае воздушная подушка над клапаном сглаживает пульсации топлива, а пузыри воздуха, попавшие в систему при подключении расходомера, удаляются через клапан вместе с излишками топлива и по дополнительному шлангу сбрасываются через горловину в топливный бак.

Благодаря избыточному давлению в полости гидроаккумулятора, топливо к двигателю подается независимо от высоты расположения блока расходомера.

Схема подключения измерителя расхода с гидроаккумулятором к карбюраторной системе питания показана на рис.1.12.

Рис.1.12. Схема расходомера с гидроаккумулятором:

1 – топливный бак; 2 – бензонасос; 3 – блок расходомера; 4 – гидроаккумулятор; 5 – измеритель расхода; 6 – карбюратор;

Недостатком рассмотренной схемы является наличие дополнительного шланга.

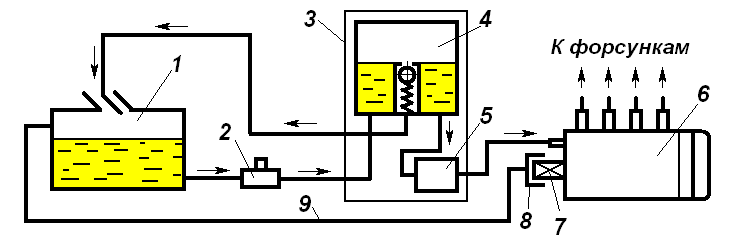

Система питания дизельного и бензинового впрыскового двигателей, в отличие от карбюраторного, имеет сливную магистраль, через которую сбрасывается более половины объема топлива, подаваемого топливоподкачивающим насосом. Если этот объем не учитывать, погрешность измерений будет чрезмерной. На рис.1.13 показан вариант подключения блока расходомера с гидроаккумулятором к системе питания дизельного и впрыскового двигателей.

Рис.1.13. Схема подключения блока расходомера к системе питания дизельного двигателя: 1 – бак; 2 – топливоподкачивающий насос; 3 – блок расходомера; 4 – гидроаккумулятор; 5 – измеритель расхода; 6 – топливный насос высокого давления в дизельном двигателе или топливная рампа в бензиновом; 7 – дренажный клапан; 8 – заглушка технологическая; 9 – сливная магистраль

Сливная магистраль

перекрывается специальной технологической

заглушкой, а излишки топлива сливаются

в бак через клапан гидроаккумулятора.

Схема вполне работоспособна, но все же

нарушает условия работы системы питания

из–за отключения сливной магистрали.

Поэтому ведущие фирмы-производители

диагностического оборудования комплектуют

блок расходомера двумя одинаковыми

измерителями для контроля расхода в

прямом

![]() и обратном

и обратном

![]() напрвлениях. Расход топлива двигателем

напрвлениях. Расход топлива двигателем

![]() рассчитывается встроенным микропроцессором

рассчитывается встроенным микропроцессором