- •Резервы экономии топлива на автомобильном транспорте.

- •2 Влияние технического состояния узлов, систем и агрегатов автомобиля на топливную экономичность.

- •Контроль топливной экономичности в дорожных и стендовых условиях.

- •Объемные расходомеры.

- •Турбинные расходомеры.

- •Ротаметрические расходомеры.

- •7 Схемы подключения расходомеров к системам питания двигателей.

- •8 Причины появления токсичных веществ при сгорании топлива в цилиндрах двигателя.

- •9 Основные токсичные вещества и их краткая характеристика воздействия на человека; шкала относительной токсичности.

- •Шкала токсичного действия

- •10 История принятия стандартов, ограничивающих выбросы вредных веществ в атмосферу.

- •11 Контроль токсичности отработавших газов методом каталитического окисления компоненты.

- •12 Контроль токсичности отработавших газов методом инфракрасной спектроскопии.

- •13 Контроль содержания кислорода в отработавших газах.

- •14 История внедрения на автомобильном транспорте нейтрализаторов каталитического окисления вредных веществ.

- •15 Основные извлечения из гост р 52033-2003 «Автомобили с бензиновыми двигателями. Выбросы загрязняющих веществ с отработавшими газами. Нормы и методы контроля при оценке технического состояния».

- •6. Методы измерений

- •6.1. Общие требования

- •6.2. Подготовка к проведению измерений

- •6.3. Проведение измерений на автомобилях без нейтрализаторов.

- •6.4. Проведение измерений на автомобилях, оснащенных системами нейтрализации.

- •16 Средства контроля дымности отработавших газов.

- •1. Область применения

- •4. Нормы дымности

- •18 Контроль цпг методом измерения давления конца такта сжатия.

- •19 Контроль цпг измерением вакуума в надпоршневом пространстве.

- •20 Контроль цпг и грм по утечке сжатого воздуха из надпоршневого пространства.

- •21 Контроль цпг по токам стартера.

- •22 Контроль грм и кшм анализом спектра вибраций работающего двигателя.

- •23 Контроль технического состояния работающего двигателя методом его прослушивания.

- •24 Контроль технического состояния двигателя методом спектрального анализа картерного масла.

- •25 Определение зазоров в кривошипно-шатунном механизме с помощью пневмовакуумной установки госнити.

- •26 Общая характеристика охлаждающих жидкостей.

- •27 Этиленгликолевые антифризы.

- •28 Техническое обслуживание систем охлаждения (пополнение и замена антифриза).

- •29 Оценка качества антифриза при его приобретении.

- •30 Контроль герметичности системы охлаждения и натяжения ремня привода агрегатов; оценка работоспособности термостата.

- •31 Контроль вентиляционного и выпускного клапанов пробки радиатора (расширительного бачка) с помощью пневмотестера

- •32 Маркировка автомобильных ламп. Галогеновые лампы; принцип действия.

- •33 Причины перегорания нитей ламп накаливания.

- •34 Газоразрядные ксеноновые лампы. Устройство и принцип действия.

- •35 Светодиодные фары.

- •36 Классификация оптических элементов фар и их маркировка

- •37 Характеристика фар с симметричным и асимметричным распределениями световых потоков.

- •38 Противотуманные фары.

- •39 Дневные ходовые огни.

- •40 Оборудование и технология контроля фар.

- •41 Перспективные системы головного освещения и проблемы их внедрения.

- •42 Особенности эксплуатации автомобилей в условиях низких температур.

- •43 Причины затрудненного пуска двс в условиях низких температур.

- •44 Облегчение пуска двигателей с помощью пусковых легковоспламеняющихся жидкостей.

- •45 Облегчение пуска двигателей применением зимних масел, разжижающих добавок, более плотного электролита в акб, присадок к топливу и специальных топлив.

- •46 Обзор видов тепловых подготовок двс

- •47 Воздухообогрев

- •48 Подогрев двс с помощью газовых горелок инфракрасного излучения.

- •49 Электрообогрев и индивидуальные подогреватели

- •50 Обоснование выбора тепловой подготовки.

22 Контроль грм и кшм анализом спектра вибраций работающего двигателя.

В последнее время многие мотор-тестеры комплектуются вибродатчиками для определения состояния механизмов по характеру вибросигнала, т.е. колебаниям, вызванным ударным взаимодействием деталей.

Схематично вибродатчик (рис.3.11) представляет собой магнитное основание 2, на котором с помощью стойки 3 одним концом закреплена упругая пластина 4.

На другом конце пластины закреплена некоторая масса 6, которая, согласно второму закону Ньютона, в силу своей инерции при вибрации основания стремится сохранить состояние покоя.

Это вызывает изгиб пластины, причем величина упругой деформации пропорциональна амплитуде колебаний основания.

На пластину наклеен чувствительный элемент 5, преобразующий напряжения изгиба в электрический вибросигнал. Сверху датчик закрыт крышкой 7. Магнитное основание предназначено для закрепления датчика на поверхности вибрирующей детали, однако есть датчики, закрепляемые с помощью резьбовой шпильки, клея или иным способом.

Рис.3.11. Устройство вибродатчика: 1 – вибрирующая деталь; 2 – магнитное основание; 3 – стойка; 4 – упругая пластина; 5- чувствительный элемент; 6 – масса; 7 – крышка

Определение величины теплового зазора основано на том, что при постоянной массе клапана амплитуда виброимпульса тем больше, чем больше скорость движения клапана в момент удара при посадке. В частности увеличение теплового зазора всего на 20% вызывает увеличение скорости посадки клапана в 2…2,5 раза и соответствующее изменение виброимпульса.

Посадка клапана с перекосом вызывает боковые колебания клапана в седле, причем, первоначальный импульс имеет несколько уменьшенную амплитуду вследствие удара клапана кромкой.

Посадка клапана с подскоком сопровождается появлением вторичных виброимпульсов из-за повторного соударения клапана с седлом.

Датчик крепится на крышке головки блока вблизи клапанов соответствующего цилиндра.

Анализом спектра вибросигнала (рис.3.14) можно определить и техническое состояние подшипников двигателя.

В частности амплитуда сигнала «А» (см. рис.3.14) во многом зависит от величины зазоров в подшипниках. На рис. 3.15 показано семейство кривых, полученных при разных зазорах в коренных подшипниках коленчатого вала и на разных частотах вращения.

Рис.3.15. Изменение амплитуды виброимпульса в зависимости от частоты вращения коленчатого вала двигателя КамАЗ-740 и зазоров в коренных подшипниках:

1 – зазор 0,1мм; 2 – 0,2мм; 3 – 0,3мм; 4 – 0,4мм

Вибродатчик был закреплен в нижней средней части блока цилиндров на головке болта масляного поддона.

23 Контроль технического состояния работающего двигателя методом его прослушивания.

Простейшая проверка технического состояния механизмов двигателя осуществляется их прослушиванием при помощи стетоскопов или фонендоскопов.

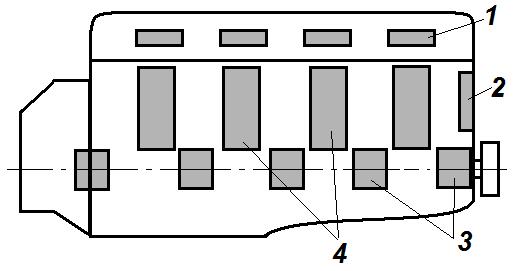

Наиболее характерные зоны прослушивания показаны на рис. 3.16.

Рис.3.16. Зоны прослушивания двигателя: 1 – зона клапанов; 2 – зона механизма привода распредвала; 3 – зона подшипников коленчатого вала; 4 – зона поршней

Стуки коренных подшипников появляются при зазорах более 0,1 мм и прослушиваются на прогретом двигателе вблизи плоскости разъема картера. Стук сильный, глухой, низкого тона, особенно хорошо слышен при изменении оборотов.

Стуки шатунных подшипников более резкие и звонкие, хорошо слышны при изменении оборотов. Напоминают удары рукояткой молотка по блоку. С выключением зажигания могут ослабевать или исчезать. Если последовательно отключать цилиндры, можно определить место нахождения изношенного подшипника. При такой неисправности долго ездить нельзя, так как может произойти обрыв шатуна с разрушением блока (рис.3.17).

Стуки поршневых пальцев звонкие, металлические, хорошо прослушиваются при работе двигателя под нагрузкой при резком нажатии на педаль подачи топлива; могут исчезать при установке более позднего зажигания.

Стуки поршня появляются при зазорах в ЦПГ более 0,3…0,4 мм. Хорошо слышны при работе холодного двигателя на оборотах холостого хода. Звук сухой, щелкающий, уменьшающийся по мере прогрева. Опасен последующим разрушением поршня.

Стуки клапанов отчетливые, звонкие следуют с частотой в 2 раза меньшей частоты вращеня коленчатого вала. Прослушиваются на малых оборотах.

Износ подшипников водяной помпы сопровождается низкочастотным гулом с неравномерным "харканьем". Ротор помпы может заклинить, что приведет к обрыву ремня привода распредвала ГРМ.

В некоторых двигателях это сопровождается ударом поршней о клапана и их изгибом.

Перетянутый зубчатый ремень привода ГРМ воет как сбитый "Мессершмидт" в советских фильмах. Перетянутый ремень очень быстро изнашивается и может лопнуть.

Шум изношенных подшипников генератора почти такой же, но исчезает, если снять приводной ремень. Изношенная цепь в ВАЗовской классике бьет по успокоителю. Если цепь натянуть уже невозможно, ее необходимо заменить, иначе она может оборваться или перескочить через зубья звездочек и тогда не миновать гнутых клапанов.

Несмотря на наглядность и доступность метода, оценка технического состояния двигателя ненадежна, так как зависит от опыта и квалификации механика-диагноста.