- •Інструкція з технічного обслуговування вагонів в експлуатації

- •1 Сфера застосування

- •2 Нормативні посилання

- •3 Позначення і скорочення

- •4 Загальні положення

- •4.1 Порядок технічного обслуговування вагонів

- •4.2 Вимоги до оглядача вагонів

- •5 Вимоги безпеки та охорони довкілля

- •6 Технічне обслуговування вагонів

- •6.1 Технічне обслуговування вагонів у транзитних поїздах

- •6.2 Технічне обслуговування вантажних вагонів при підготовці їх до перевезень

- •6.3 Технічне обслуговування вагонів на сортувальних станціях

- •6.4 Технічне обслуговування вагонів у пунктах зі зміною локомотива і перед затяжними спусками

- •6.5 Контроль технічного стану вантажних вагонів при передачі їх з під'їзних колій підприємств і організацій

- •6.6 Технічне обслуговування пасажирських вагонів у пунктах формування та обороту

- •6.7 Технічне обслуговування пасажирських вагонів на шляху прямування (під час стоянки)

- •7 Технічні вимоги до вузлів і деталей вагонів в експлуатації

- •7.1 Загальні положення

- •7.2 Колісні пари

- •7.3 Буксові вузли

- •Кінець таблиці 2

- •7.5 Ресорне підвішування

- •7.6 Автозчепні пристрої

- •Над поличкою

- •7.7 Гальма

- •7.8 Рама

- •7.9 Кузов та обладнання

- •7.10 Привод генератора

- •7.11 Технічні вимоги до порожніх вагонів при підготовці до перевезень

- •7.12 Технічні вимоги до вагонів вантажного парку, які використовують у міждержавному сполученні

- •7.13 Додаткові вимоги до спальних вагонів для міжнародного сполучення габариту ріц wlx 200

- •7.14 Формування поїздів

- •Додаток б

- •Терміни проведення деповського та капітального ремонтів вантажних вагонів,

- •Додаток в (довідковий) засоби вимірювальної техніки, інструмент та приладдя загального користування на пто

- •Інструмент та приладдя слюсарів пто

- •Додаток д

- •Засоби вимірювальної техніки, інструмент та приладдя оглядачів вагонів

- •Продовження таблиці е.1

- •Кінець таблиці е.1

- •Додаток ж

- •Бібліографія

Над поличкою

7.6.2 Вимоги до перевірки автозчепного пристрою під час ТО вантажних вагонів, при ТО-1 пасажирських вагонів, при підготовці вагонів під навантаження і технічному обслуговуванні в інших випадках, спеціально встановлених "Укрзалізницею".

Забороняється постановка в поїзди і прямування в них вагонів інших одиниць рухомого складу, в яких автозчепний пристрій має хоча б одну з таких несправностей (в тому числі тріщини, виявлені в зоні, видимій при огляді з пролазкою):

а) тріщина корпусу автозчепу;

б) тріщина тягового хомута, злам клина тягового хомута або валика, несправне або нетипове їхнє кріплення. Ознаками, які свідчать про злам клина є:

1) вигин болта, підтримуючого клин ближній до кінцевої балки;

2) місцева деформація і спрацювання на заплечиках клина;

3) металевий пил на хомуті;

4) збільшений або зменшений вихід автозчепу;

5) подвійний удар при ударі молотком по клину знизу;

в) злам або тріщина центруючої балочки, маятникових підвісок (або напрямної рейки центруючого пристрою безмаятникового типу), неправильно поставлені маятникові підвіски вантажних вагонів (широкими головками вниз), злам пружин, відсутність гайок або обрив болтів центруючого пристрою;

г) спрацювання або інші пошкодження корпусу і механізму зчеплення, при яких можливе саморозчеплення автозчепів;

д) наявність клина з заплечиками, відсутність запобіжної планки у вузлі кріплення тягового хомута поглинального апарата Ш-6-ТО-4 і еластомірного апарата ЭПА-120.

е) злам направляючого зуба замка (який визначається по виходу його з отвору корпусу автозчепу);

ж) відсутність сигнального відростка замка;

и) наявність сторонніх предметів під головками маятникових підвісок на центруючій балочці під хвостовиком автозчепа (у місці розташування розетки).

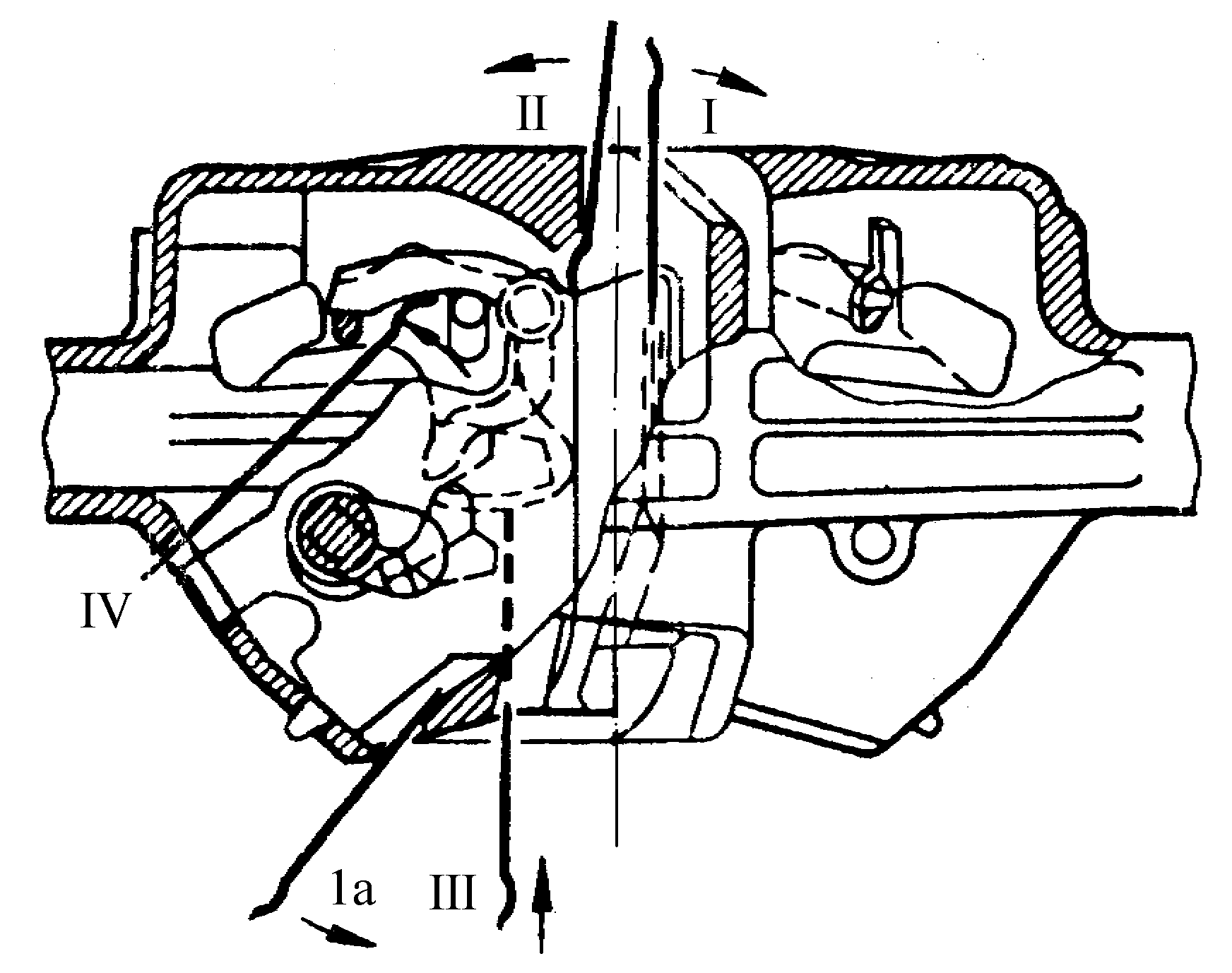

Правильне розміщення і наявність верхнього плеча запобіжника автозчепів вантажних вагонів перевіряють спеціальним ломиком (рисунок 16).

Для перевірки ломик загостреним кінцем вводять зверху в простір між ударною стінкою зіву одного автозчепу і торцевою поверхнею замка другого (суміжного) автозчепу (положення І). Повертаючи виступаючий кінець ломика в напрямку стрілки, натискають загостреним кінцем на замок. Якщо він не входить усередину кармана і при цьому чути чіткий металевий стук від удару запобіжника в противагу замкоутримувача, значить запобіжник і противага замкоутримувача взаємодіють. Таким же чином перевіряють і суміжний автозчеп.

В автозчепів вантажних вагонів, якщо вантаж, який знаходиться в них перешкоджає введенню ломика зверху, його вводять знизу, через отвір в нижній стінці кармана і, упираючись в кромку отвору, натискають на замок в нижній частині (положення 1а).

Якщо при перевірці дії запобіжника виявлено, що замок розгойдується більше, ніж на 20 мм (визначають це за допомогою загостреної частини ломика, яка має ширину 20 мм) або він виходить за кромку ударної поверхні малого зуба, то необхідно перевірити, чи надійно лежить на поличці верхнє плече запобіжника. Для цього зігнутий кінець ломика заводять на виступ замка (положення II) і натискають на виступаючу частину ломика в напрямку стрілки, виштовхуючи замок із кармана корпусу до відказу.

Якщо замок нерухомий або його вільне коливання значно зменшилось, то це значить, що запобіжник зіскочив із полички.

Коли автозчепи натягнуті, і ввести замки всередину кармана корпусу ломиком неможливо, робота механізму визначається за станом замкоутримувача, запобіжника і полички. Щоб перевірити замкоутримувач, ломик вводять в простір між ударними поверхнями автозчепів зверху або знизу в отвір корпусу, призначений для відновлення зчепленого стану у помилково розчеплених автозчепів (положення III), і натискають на лапу замкоутримувача.

Якщо лапа, після припинення натискання, повернеться в початкове положення і буде притискуватись до ударної поверхні малого зуба суміжного зчепу, то замкоутримувач справний. У випадку, коли противага у замкоутримувача відламана, лапа вільно коливається і при натисканні на неї ломиком, перевіряючий не відчуває помітного опору. Заїдання замкоутримувача всередині кармана корпусу, виявлене при натисканні на його лапу ломиком зверху, свідчить про можливий вигин полички для верхнього плеча запобіжника, що перешкоджає вільному повороту замкоутримувача. Наявність верхнього плеча запобіжника перевіряється ломиком, який вводять у карман корпусу через отвір для сигнального відростка (положення IV). Притискуючи ломик до замкоутримувача, упирають його зігнутий кінець в запобіжник і переміщають в напрямку до полички. Коли ломик відпускають, металевий звук від удару запобіжника по поличці підтверджує, що верхнє плече запобіжника не поламане. Якщо ломик при переміщенні не упреться в поличку, значить вона відсутня;

к) тріщина або наскрізна протертість корпусу поглинального апарата, пошкодження, які викликають втрату пружних властивостей, про що свідчить наявність зазору між упорними кутниками і упорною плитою або корпусом апарата;

л) зазор між стелею розетки і хвостовиком корпусу автозчепу менше 20 мм (для центруючого приладу з жорсткою опорою);

м) вихід вкладишів кріплення кришки поглинального апарата Ш-6-ТО-4 та зовнішні площини бічних стінок корпусу;

Рисунок 16 – Положення ломика при перевірці автозчепу

н) поглинальний апарат із ходом більше 70 мм, встановлений на вагони з розеткою старої конструкції, яка має довжину виступаючої частини 185 мм;

п) відстань від упора корпусу автозчепу до ударної розетки:

1) при довжині виступаючої частини ударної розетки 185 мм, поглинальному апараті Ш-1-ТМ (Ш-1-Т) – менше 60 мм і більше 90 мм;

2) при укорочених розетках з довжиною виступаючої частини 130 мм і поглинальних апаратах Ш-2-В, Ш-6-ТО-4, ПМК-110А, ПМК-110К-23 та еластомірних поглинальних апаратах типів 73ZW, 73ZW12, АПЭ-120-И.500, АПЭ-95-УВЗ, ЭПА-120 – менше 110 мм і більше 150 мм;

3) у восьмивісних вагонів та інших одиниць рухомого складу з апаратами Ш-2-Т – менше 100 мм і більше 140 мм.

При виявленні сумарного зазору між переднім упором і упорною плитою та заднім упором і корпусом еластомірного поглинального апарата (73ZW, 73ZW12, АПЭ-120-И.500, АПЭ-95-УВЗ, ЭПА-120) більше 50 мм вагон відчіпляється в поточний ремонт, апарати замінюються на пружинно-фрикційні. Далі вагон відправляють за встановленим маршрутом до найближчої сервісної дільниці, де пружинно-фрикційні апарати замінюються на еластомірні. Якщо сумарний зазор від 5 мм до 50 мм, вагон прямує за встановленим маршрутом до найближчої сервісної дільниці для заміни несправного апарата;

р) тріщина, злам або нетипове кріплення планки, підтримуючої тяговий хомут, відсутність хоча б одного болта;

с) послаблення кріплення упорів, упорної плити, кронштейна, державки розчіпного привода;

т) довгий ланцюг розчіпного привода (визначається при ставленні рукоятки важеля на горизонтальну поличку кронштейна, при цьому нижня частина замка не повинна виступати за ударну стінку зіву корпусу автозчепу);

у) короткий ланцюг розчіпного привода (про це свідчить неможливість покласти рукоятку важеля на горизонтальну поличку кронштейна), обрив або нетипове (дротом) кріплення ланцюга розчіпного важеля;

ф) розчіпні важелі автозчепів двох вантажних вагонів, які знаходяться під загальним вантажем, а також пасажирських вагонів, вагонів електро- і дизель- поїздів всередині состава, а також міжсекційного з'єднання локомотивів, дизель-поїздів, повинні бути заблоковані (важелі вантажних вагонів прив'язують до кронштейна дротом);

х) висота осі автозчепу над рівнем головок рейок:

1) більше 1080 мм – на локомотивах, порожніх вантажних і пасажирських вагонах і на спеціальному рухомому складі;

2) менше 980 мм – на локомотивах, вагонах із пасажирами та завантаженому спеціальному рухомому складі;

3) менше 950 мм – на завантажених вантажних вагонах;

4) менше 1000 мм – на порожніх рефрижераторних вагонах;

5) менше 990 мм – на інших типах вагонів;

ц) різниця по висоті між поздовжніми осями зчеплених автозчепів:

1) більше 100 мм (окрім локомотива і першого навантаженого вантажного вагона, на яких різниця допускається не більше 110 мм);

2) на пасажирських поїздах:

- більше 70 мм на тих, які курсують із швидкістю не більше 120 км/год;

- більше 50 мм, в поїздах, які курсують зі швидкістю більше 120 км/год, а також на вагонах електро- і дизель-поїздів і на локомотивах між секціями;

3) між локомотивом і першим вагоном пасажирського поїзда - більше 100 мм.

Забороняється відправляти із пунктів формування і обороту пасажирські, електро- і дизель-поїзди, якщо автозчепи їхніх вагонів і локомотивів не мають обмежувача вертикальних переміщень.

Забороняється відправляти пасажирські вагони, довгобазні вантажні вагони (восьмивісні суцільнометалеві, двоярусні платформи для перевезення автомобілів, платформи для перевезення лісу в хлистах, платформи-контейнеровози, цистерни для перевезення небезпечних вантажів та інші), вантажопідіймальні крани та їх підстрілові платформи, пасажирські локомотиви, електро і дизель-поїзди, автозчепи яких не мають типових справних обмежувачів вертикальних переміщень.

У пунктах формування не пізніше, ніж через два місяці в пасажирських поїздах, а у швидких, швидкісних, міжнародних і міждержавних поїздах - не пізніше, ніж через один місяць, проводять огляд перехідних площадок, буферів, автозчепного обладнання, обміри автозчепів шаблоном 940р з розтягуванням між вагонами відповідно до заздалегідь розроблених, затверджених і узгоджених графіків. Забороняється в пасажирських, електро- і дизель-поїздах прослідування вагонів:

а) які мають тріщини в стаканах, злам пружин буферних комплектів і безбуферних пристроїв;

б) з накладками на робочих поверхнях буферних тарілок із спрацюванням кромок знімних тарілок більше 6 мм і ослабленням заклепок більше трьох, ослабленням кріплення або нетиповим кріпленням буферних комплектів, повернутими стержнями буферів відносно стаканів;

в) із товщиною тарілок безбуферного пристрою менше 3 мм, із тріщинами у вертикальних стояках і поперечних кутниках рам і кронштейнів безбуферних пристроїв, при наявності накладок на тарілках, що не відповідають кресленикам.

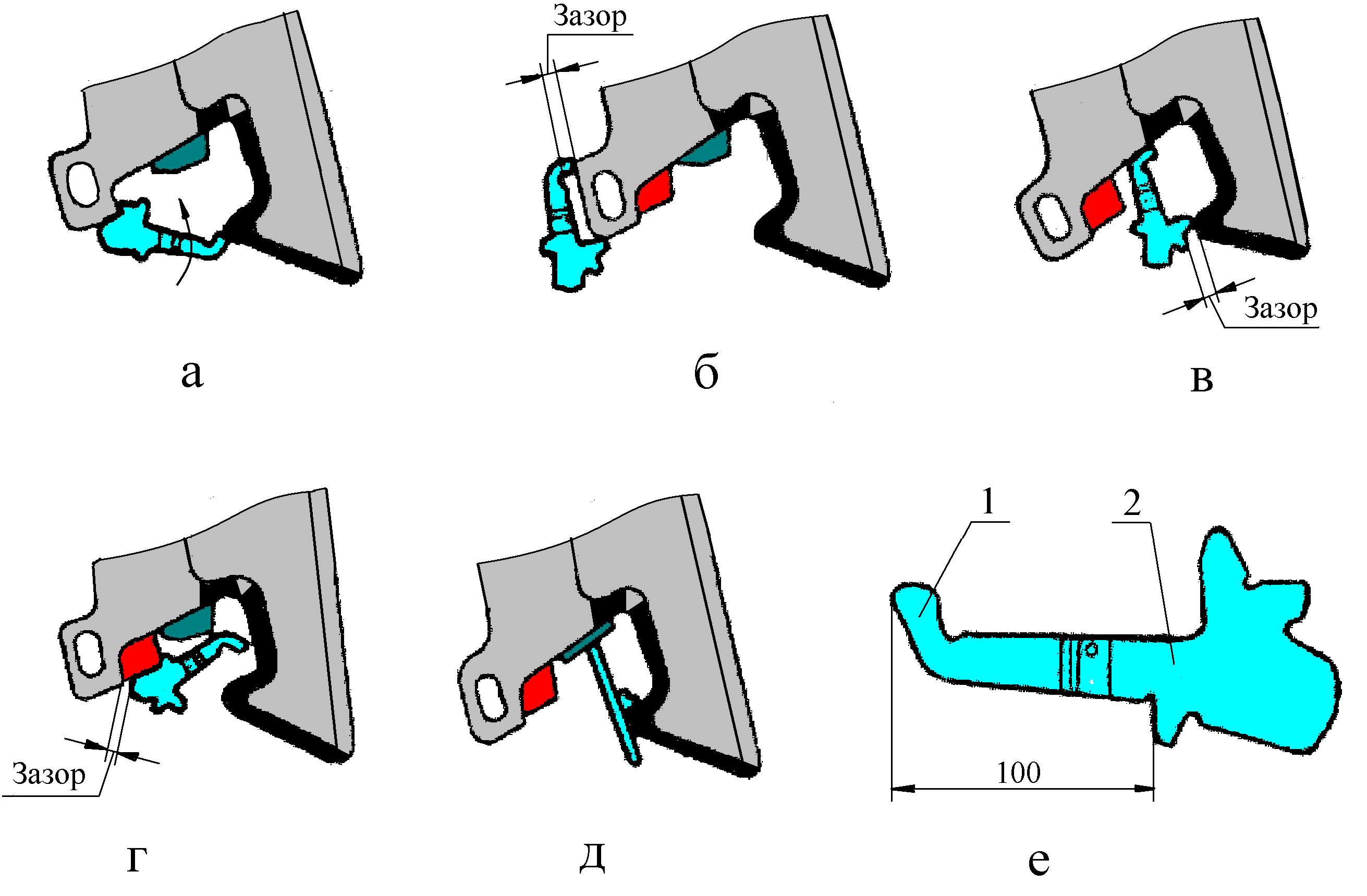

Автозчепи кінцевих вантажних вагонів поїздів, груп вагонів, окремо стоячих вагонів і локомотивів перевіряють шаблоном № 873 (рисунок 17, е), а пасажирських вагонів і локомотивів – шаблоном 940р (рисунки 13 – 15) в такому порядку:

а) ширина зіву вважається достатньою, якщо шаблон, прикладений до кута малого зуба (рисунок 17, а), а другим своїм кінцем не проходить повз носок великого зуба;

б) довжина малого зуба правильна, якщо шаблон не надівається на нього повністю (існує зазор, рисунок 17, б). Перевірку здійснюють на відстані 80 мм вверх і вниз від поздовжньої осі автозчепу;

Рисунок 17 - Перевірка автозчепу шаблоном 873

в) відстань від ударної стінки зіву до тягової поверхні великого зуба вважається правильною, якщо шаблон не входить в цей простір (існує зазор, рисунок 17, в). Перевіряють в середній частині великого зуба по висоті на 80 мм вверх і вниз від середини (перевірку проти вікна для лапи замкоутримувача не проводять);

г) товщина замка нормальна, якщо розмір вирізу в шаблоні менше цієї товщини (існує зазор, рисунок 17, г);

д) при перевірці дії запобіжника від саморозчеплення, шаблон встановлюють перпендикулярно до ударної стінки зіву автозчепу так, щоб шаблон одним кінцем упирався в лапу замкоутримувача, а кутником – в тягову поверхню великого зуба (рисунок 17, д).

Запобіжник придатний, якщо замок при натисканні на нього входить в карман корпусу автозчепу не більше, ніж на 20 мм і не менше 7 мм.

Зберігаючи таке ж положення шаблона, перевіряють дію механізму на утримання замка в розчепленому стані до розведення вагонів, для чого повертають валик підйомника до відказу і потім відпускають його. Автозчеп придатний, якщо замок утримується у верхньому положенні, а після припинення натискання шаблоном на лапу опускається під дією власної ваги в нижнє положення.

Шаблоном 873 можна перевірити різницю по висоті між поздовжніми осями зчеплених автозчепів. Для перевірки шаблон кінцем 1 (рисунок 17, е) упирають знизу в замок автозчепу, розміщеного вище. Якщо при цьому між виступом 2 шаблона і низом другого, розміщеного нижче автозчепу, буде зазор, то різниця між поздовжніми осями автозчепів складає менше 100 мм (рисунок 18). Різницю по висоті також можна перевірити і шаблоном 940р за допомогою відкидної скоби.

Рисунок 18 – Перевірка різниці по висоті між поздовжніми осями

зчеплених автозчепів шаблоном 873